Розробка уроку виробничого навчання на тему: "Нарізування різьби мітчиком і плашкою"

Розробка уроку для учнів закладів професійно (професійно-технічниної) освіти на уроки виробничого навчання, за професією "Електромонтер з ремонту та обслуговування електроустаткування".

Професійно – технічне училище

ВП «Рівненська АЕС» ДП НАЕК «Енергоатом»

Розробка уроку виробничого навчання з професії «Електромонтер з ремонту та обслуговування електроустаткування»

Тема

Підготувала:

Майстер в/н

ПТУ ВП РАЕС Матвійчук О.С.

Кузнецовськ – 2010 р.

Тема уроку: Нарізання різьби мітчиком і плашкою

Матеріально-технічне забезпечення уроку: Гайки різні, різноманітні виробничі деталі з внутрішніми (наскрізними і глухими) різцевими отворами М8, М10, М12, 3/8, ½.

Мета: Сформувати в учнів знання по виконанню трудових прийомів при нарізанні різьби мітчиком вручну

Завдання: навчити учнів:

- Що є процес нарізання різьби?

- З чого складається мітчик?

- Визначення діаметру просвердленого отвору під нарізання різьби.

- Вибір мітчиків для нарізання різьби.

- Вибір воротка для закріплення мітчика.

- Прийом нарізання різьби.

- Правила нарізання різьби.

- Контроль різьб.

- Видам дефектів при нарізанні різьби.

- Безпечному виконанню робіт при нарізанні різьб.

Виховна мета: Виховувати в учнів добросовісне відношення до праці.

Виховні завдання: виховувати в учнів:

- Відповідальність за результати своєї праці;

- Добросовісність, ціле направленість, наполегливість в досягненні цілей;

- Організованість, зібраність, ініціативність, дисциплінованість.

Розвиваюча мета: Сприяти всесторонньому розвитку особистості.

Розвиваюче завдання: навчити учнів основним прийомам логічного мислення, аналізу і синтезу.

Матеріально-технічне устаткування: свердлильний верстат, мітчики слюсарні для метричних і дюймових різей різні ( відповідно до об'єктів робіт), свердла різні, зенківки 900 і 1200 різні штангенциркулі з величиною відліку за ноніусом 0,1мм., воротки для мітчиків різні, свердла, свердлильні патрони, лещата паралельна, масло мінеральне, інструкційно-технологічна карта, підручник, плакати, мультимедійне обладнання.

Хід уроку.

І. Організаційна частина.

1. Перевірка явки учнів і готовність їх до заняття – 5 хв.

ІІ. Вступний інструктаж.

1. Оголошення теми і навчальної мети уроку;

2. Повторення вивченого матеріалу;

а). Послідовність закріплення різних свердл та видалення їх із шпинделя, встановлення заготовок на стіл верстата, налаштування верстата на частоту обертання шпинделя;

б). Послідовність робіт під час свердління різних отворів на верстаті.

в). Порядок робіт під час зенкування , зенкерування та розверстування отворів.

г). Яких правил безпеки праці слід дотримуватися під час свердління, зенкування, зенкерування та розвертування отвору.

3. Вивчення нового матеріалу:

Найпоширенішими є різьбові з'єднання деталей машин. Це можна пояснити простотою і надійністю таких з'єднань, зручністю регулювання затягання, а також можливістю їх розбирання та повторного складання без заміни деталі. Види і профілі різьб

Рис. 1. Типові вироби з кріпильною різьбою

У сучасному машинобудуванні велике значення мають різьбові з'єднання. Як приклад на рис. 1. показано типові вироби з кріпильною метричною різьбою: гвинти, шпильки, гайки, болти.

У машинобудуванні найчастіше застосовують такі типи різьб: метричні, що мають трикутний профіль з кутом є = 60°— для з'єднання деталей між собою, трапецеїдальні та прямокутні — для передання руху.

Трубна циліндрична різьба має профіль у вигляді трикутника із заокругленими вершинами та западинами: кут є профілю дорівнює 55°. Крок трубної циліндричної різьби виражається кількістю витків на довжині в 1". Ця різьба застосовується головним чином у газових і водопровідних трубах, а також на муфтах, що служать для з'єднання цих труб.

Різьби класифікуються за багатьма ознаками:

- за профілем гвинтової поверхні різьби поділяються на трикутні, трапецеїдальні, упорні, круглі та ін.

- за формою поверхонь, на яких утворено різьбу, вони поділяються на циліндричні та конічні.

- за кількістю заходів розрізняють однозахідні та багатозахідні (двозахідні, тризахідні тощо) різьби.

- за напрямком гвинтової лінії різьби поділяються на праві та ліві. У правої різьби підйом різьби відбувається за годинниковою стрілкою, а у лівої — проти годинникової стрілки.

Крім цього різьби поділяються на:

- кріпильні, до яких належить метрична різьба, яка, в свою чергу, поділяється на різьбу із великим і дрібним кроком, а також дюймова різьба;

-

та ходові, для перетворення обертового руху в прямолінійний (прямокутні та трапецеїдальні різьби).

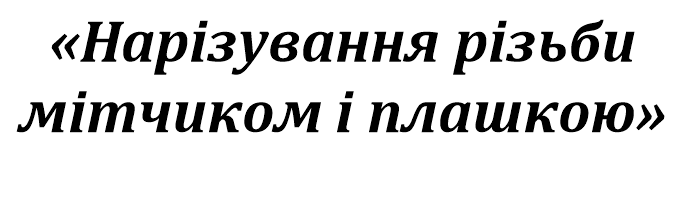

Основні елементи різьби

Кожний вид різьби характеризується зовнішнім, внутрішнім і середнім діаметром, кроком різьби і кутом профілю (рис.2)

Середній діаметр d2 різьби — діаметр уявного співвісного з різьбою циліндра, твірна якого перетинає профіль різьби в точках, де ширина канавки дорівнює половині номінального кроку різьби, а ширина виступу дорівнює ширині западини.

Зовнішній діаметр d різьби — діаметр уявного циліндра, описаного навколо вершин зовнішньої різьби або западин внутрішньої різьби. Цей діаметр для більшості різьб є номінальним.

Внутрішній діаметр d1 різьби — діаметр уявного циліндра, списаного дотично до западин

зовнішньої різьби або вершин внутрішньої різьби.

Крок різьби Р — відстань між сусідніми однойменними бічними сторонами профілю в напрямку, паралельному осі різьби. У багатозахідної різьби розрізняють терміни «крок» і «хід».

Ходом t різьби називається відстань між найближчими однойменними сторонами профілю, що належать до однієї й тієї самої гвинтової поверхні в напрямку, паралельному осі різьби.

Кут є профілю різьби — кут між бічними сторонами профілю. У симетричних різьб (метричні та дюймові) кожна сторона профілю має кут нахилу, який дорівнює е/2.

Метричні різьби загального призначення стандартизовані та виготовляються діаметром від 1 до 600 мм і кроком від 0,2 до 6 мм.

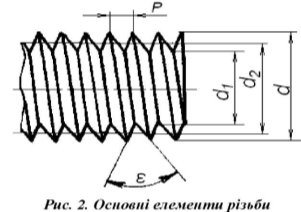

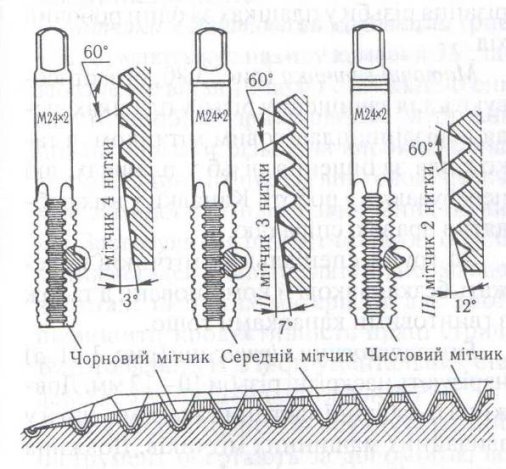

Мітчик складається з двох основних частин – робочої і хвостової. Робоча частина – це гвинт з кількома поздовжніми прямими або гвинтовими канавками, який призначений для нарізання різьби. Мітчики з гвинтовими канавками застосовують для забірної та калібрувальної частин.. Робоча частина мітчика складається із нарізання точних різьб. Хвостовик-стержень закріплює мітчик у патроні або утримує його у воротку (за наявності квадрата) під час роботи. Серцевина – внутрішня частина тіла мітчика, виміряна за діаметром кола, дотичного до дна його канавок. У мітчиків для нарізання різьби в нержавіючих сталях серцевина масивніша (товстіша).

Канавки – це заглиблення між різальними зубами (перами), що утворюються видаленням частини металу. Вони слугують для утворення різальних кромок і розміщення стружки під час нарізання різьби. Профіль канавки утворюється передньою поверхнею, по якій сходить стружка, і задньою, що призначена для зменшення тертя пер мітчика об стінки нарізуваного отвору.

Ручні мітчики для метричної і дюймової різьб стандартизовані й виготовляються комплектом: із двох мітчиків для нарізання різьби з кроком до 3 мм включно (для основної метричної різьби діаметр від 1 до 52 мм і для дюймової – від ¼ до 1'') і комплектом з трьох мітчиків для різьби з кроком більш як 3 мм (для метричної різьби діаметр від 30 до 52 мм і для дюймової – від 1/8 до 2''). До комплекту з трьох мітчиків входять чорновий, середній і чистовий мітчики. Усі вони мають різні діаметри.

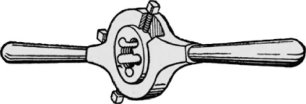

При нарізанні різьби вручну різальний інструмент обертають за допомогою воротків, встановлюючи їх на квадрати хвостовиків.

Нарізання внутрішньої різьби. Діаметр свердла для свердління під метричні й трубні різьби визначають за довідковими таблицями. Коли неможливо скористуватися таблицями, діаметр під метричну різьбу приблизно обчислюють за формулою dc = d – KcP, де dc – діаметр свердла, мм; d – номінальний діаметр різьби, мм; Kc- коефіцієнт, який, залежно від розвертання отвору, беруть із таблиць довідника (зазвичай – Kc = 1 – 1,08); Р – крок різьби, мм.

Розміри воротка для закріплення мітчика вибирають за діаметром останнього.

Прийми нарізання різьби. Підготувавши отвір під різьбу і вибравши вороток, заготовки закріплюють у лещатах і в цей отвір вертикально встановлюють мітчик за кутником. Притискаючи лівою рукою вороток до мітчика, правою повертають його праворуч доти, доки він не вріжеться на кілька ниток у металі і не набуде стійкого положення. Після цього вороток беруть за рукоятку двома руками й обертають з перехопленням рук через кожні півоберта.

Для полегшення роботи вороток з мітчиком обертають не постійно за годинниковою стрілкою, а здійснюють один – два оберти праворуч, півоберту ліворуч.

Правила нарізання різьби мітчиком:

- при нарізанні різьби у глибоких отворах, у м'яких і в'язких металах (міді, алюмінію, бронзи тощо) треба періодично викручувати мітчик з отвору й очищати канавки від стружки;

- нарізати різьбу слід повним набором мітчиків, оскільки нарізання різьби одразу середнім мітчиком без проходження чорновим, а потім чистовим не прискорює , а, навпаки, ускладнює роботу, - різьба в цьому разі виходить неякісною, а мітчик може зламатися;

- середній і чистовий мітчики вводять в отвір без воротка, а надівають його на головку і продовжують нарізати різьбу тільки після того, як мітчик піде правильно по різьбі;

- глухий отвір під різьбу треба робити на глибину, дещо більшу за довжину нарізуваної частини, так, щоб робоча частина мітчика трохи вийшла за межі нарізуваної частини; якщо такого запасу не буде, різьба буде неповною;

- у процесі нарізання треба ретельно стежити за тим, щоб не було перекосу мітчика. Для цього слід через кожні дві – три нарізані нитки перевіряти кутником положення мітчика щодо верхньої площини виробу. Особливо обережно слід нарізати різьбу у дрібних і глухих отворах. Нарізану внутрішню різьбу перевіряють калібрами-пробками, шаблонами.

При нарізанні різьби необхідно виконувати наступні вимоги безпеки праці:

- Ручки воротків мають мати гадку поверхню без задирок та забоїн. Забороняється користуватися пошкодженим та несправним інструментом.

- Для видалення стружки , щітки-зметки. Забороняється здувати стружку повітрям або видаляти її руками.

- При нарізанні різьби на деталях, які мають виступаючі гострі частини, задирки, необхідно бути уважним задля запобігання поранення рук або інших частин тіла.

- Особливу увагу приділяють питанням охорони праці при роботі з пневматичними та механічними різьбонарізувачами.

Нарізання різьб плашками Види плашок.

Плашки призначені для нарізання зовнішньої різьби з кроком до 2 мм і калібрування більшого кроку різьби. Плашка являє собою гайку в якій просвердлено від трьох до восьми отворів (табл. 1), що перетинають різьбу і утворюють різальні гребінки (рис. 3).

а б

Рис. 3. Плашки: а — суцільна; б — розрізна

Круглі плашки виготовляють суцільними (рис. 3, а) або розрізними (рис. 3, б). Діаметр розрізних плашок можна регулювати в невеликих межах, що подовжує термін їхньої служби. Розрізні плашки застосовують для нарізання різьб невисокої точності. Більш точну різьбу нарізують суцільними плашками, оскільки вони мають більшу жорсткість. Термін служби суцільних плашок менший, ніж розрізних.

Число стружечних канавок в залежності від діаметру різьби плашки:

Табл. 1

|

Діаметр різьби, мм |

1 - 5 |

6 - 16 |

18 - 27 |

30 - 33 |

36 - 48 |

52 - 64 |

|

Число отворів |

3 |

4 |

5 |

6 |

7 |

8 |

Плашки бувають круглі, квадратні, шестигранні, трубчаті різьбонарізні і призматичні до слюсарних клупів. На торці плашки маркують розмір і матеріал плашки.

Конструкція плашки. На рис. 4 наведено конструкцію плашки. Елементи, що забезпечують процес різання: передній кут у та кут X; різальні пера; стружкові отвори; забірний конус з кутом ф; Н — ширина плашки; кількість пер; величина затилування забірної частини; задній кут а. Елементи, пов'язані з розмірами отримуваної різьби: діаметр різьби (зовнішній, внутрішній і середній); кут профілю, крок різьби. Елементи, що забезпечують закріплення плашки у плашкотримачі: зовнішній діаметр D плашки; перемички; паз для розтискного гвинта; гнізда для кріпильних гвинтів; гнізда для регулювальних гвинтів. Гнізда з кутом 60° призначені для закріплення плашки у воротку, а два гнізда з кутом 90° призначені для регулювальних гвинтів. Між ними знаходиться паз шириною Ь, який можна розрізати шліфувальними кругами для регулювання діаметру різьби, що нарізується. Плашка має з двох сторін забірний конус і калібрувальну частину, яка становить 5 - 6 ниток різьби.

Нарізування різьби супроводжується відокремлюванням значної кількості стружки, тому стружкові отвори мають бути великими.

Рис. 4. Конструкція плашки

При обробці твердих матеріалів: у = 15 - 20°; для м'яких: у = 20 - 25°; для стандартних плашок: у = 15 - 20°.

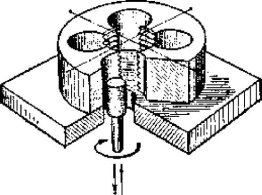

Нарізання різьби. Плашку вставляють у спеціальний плашкотримач (рис. 5) і закріплюють гвинтами, які входять у заглиблення на бічній поверхні плашки.

Рис. 5. Плашкотримач

Нарізувану заготовку закріплюють у патрон: вона має бути попередньо обточена по зовнішньому діаметру різьби болта. Діаметр стрижня під різьбу визначається по формулі:

dзaг = М - (0,05 - 0,3); мм;

Більш точні розміри стрижнів під нарізання метричної різьби плашкою можна вибрати по таблиці 2.37 сторінка 100 - 101 [3].

На торці заготовки слід зняти фаску, щоб плашка легше врізувалася в метал. Якщо діаметр заготовки замалий, глибина різьби виходить недостатньою, отже, різьба вийде неповного профілю. Якщо ж діаметр заготовки завеликий, плашка зрізатиме багато металу або різьба вийде нечистою.

Нарізування різьби плашкою часто починають з нарізування вручну кількох ниток, що роблять за допомогою плашкотримача з двома рукоятками (рис. 5).

Матеріал для виготовлення плашок

- Вуглецеві сталі: У10А; У12А.

- Леговані сталі: 9ХС; ХВГ.

- Швидкорізальні сталі: Р6М3; Р12; Р18.

Методи і засоби контролю різьби У різьбі вимірюють і контролюють зовнішній, внутрішній і середній діаметри, крок і кут профілю різьби.

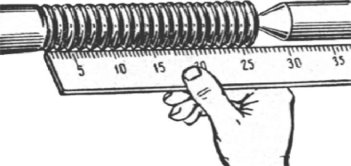

Вимірювання кроку різьби. Вимірювання кроку різьби вимірювальною лінійкою показано на рис. 6. Лінійкою вимірюють довжину визначеної кількості витків, наприклад, десяти; розділивши отриману довжину на заміряну кількість витків, знаходять розмір одного кроку. Вимірюючи дюймову різьбу, визначають кількість витків, яка припадає на довжину одного дюйма (приблизно дорівнює 25,4 мм). Якщо на довжині 1" налічується 4 витки, то крок дорівнює ¼

Рис. 6. Вимірювання кроку різьби вимірювальною лінійкою

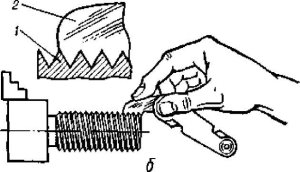

Різьбомір (рис. 7, а) складається з набору сталевих пластинок, кожна з яких оснащена вирізами, що точно відповідають профілю різьби певного кроку. На кожній пластинці вибиті цифри, що вказують на крок різьби в міліметрах або кількість витків, нарізаних на довжині одного дюйма. При вимірюванні кроку прикладають пластинку до різьби, що перевіряється, паралельно її осі (рис. 7, б).

Збіг пластинки різьбоміру перевіряють на просвіт.

Рис. 7. Контроль кроку різьби різьбоміром: а - комплект різьбомірів; б - контроль;1 - деталь; 2 - різьбомір

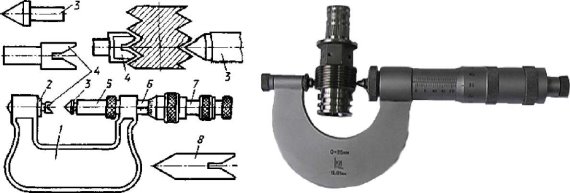

Вимірювання середнього діаметра різьби. Точно виміряти середній діаметр різьби можна різьбовим мікрометром (рис. 8). Він відрізняється від мікрометра для гладких поверхонь деталей тільки тим, що замість постійних вимірювальних поверхонь має особливі змінні вимірювальні наконечники. Наконечник, оснащений конусом з кутом, який дорівнює куту профілю різьби, вставляють в отвір мікрометричного гвинта, наконечник, оснащений проріззю, — в п'яту.

Рис. 8. Різьбовий мікрометр: 1 - скоба; 2 - п'ятка; 3, 4 - конічна і призматична вставки; 5- шпиндель; 6 - стебло; 7 - барабан; 8 - шаблон

При вимірюванні різьбовий мікрометр встановлюють так, щоб конус входив у заглиблення різьби, а вимірювальний наконечник з вирізом охоплював виступ різьби (рис. 8). Відлік за шкалою мікрометра показує розмір середнього діаметра різьби.

Різьбові калібри. Найкращим інструментом для контролю різьб є різьбові калібри — нормальні та граничні. Зовнішня різьба перевіряється різьбовим кільцем (рис. 9, рис. 10). Правильність різьби нормальними калібрами визначають навпомацки за відсутністю хитання і труднощів згвинчування калібру та деталі.

Рис. 9. Контроль різьби прохідним Рис. 10 Контроль різьби непрохідними

різьбовим кільцем різьбовим кільцем

Значно точнішою та продуктивнішою є перевірка різьби граничними різьбовими калібрами. Зовнішню різьбу перевіряють граничними різьбовими скобами. Така скоба (рис. 11) має дві пари роликів: передня пара є прохідною, а задня — непрохідною.

Значно точнішою та продуктивнішою є перевірка різьби граничними різьбовими калібрами. Зовнішню різьбу перевіряють граничними різьбовими скобами. Така скоба (рис. 11) має дві пари роликів: передня пара є прохідною, а задня — непрохідною.

Рис. 11. Гранична різьбова скоба

Спосіб перевірки різьби граничною різьбовою скобою такий самий, як і при перевірці гладких розмірів, тобто різьба має вільно пройти через прохідну сторону калібру, а непрохідний бік калібру має затримати різьбу.

Як гладкі, так і різьбові граничні калібри застосовують зазвичай при виготовленні великої кількості однакових деталей і взагалі в тих випадках, коли деталі мають мати точні розміри з певними допусками.

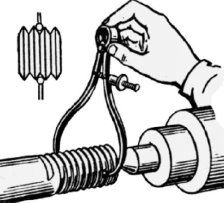

Вимірювання середнього та внутрішнього діаметрів різьби. Іноді доводиться вимірювати середній діаметр різьби; у таких випадках застосовують спеціальний кронциркуль (рис. 15) зі змінним і кульковим наконечниками. Діаметр кульок вибирають за спеціальними таблицями відповідно до типу та кроку різьби. Ніжки кронциркуля з кульковими наконечниками спочатку встановлюють за зразковою деталлю або різьбовим калібром. Після цього звіряють знятий розмір з середнім діаметром нарізаної різьби, прикладаючи встановлений кронциркуль кульковими наконечниками до її бічних поверхонь.

Рис. 12. Вимірювання середнього діаметру різьби кронциркулем з кульковиминаконечниками

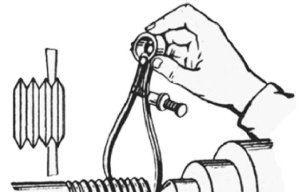

Внутрішній діаметр різьби вимірюють кронциркулем з гострими ніжками (рис. 13). Як і в попередньому випадку, кронциркуль попередньо встановлюють на розмір за штангенциркулем, зразкової деталі або різьбового калібру, потім порівнюють цей розмір з внутрішнім діаметром нарізаної різьби.

Рис. 13. Вимірювання внутрішнього діаметра різьби кронциркулем з гострими ніжками

Зовнішній діаметр різьби болта вимірюють штангенциркулем або мікрометром. При цьому слід стежити за тим, щоб вимірювальний інструмент був установлений перпендикулярно осі деталі.

Загострення плашок

Загострення круглих плашок проводиться по передній поверхні і по затиловочній поверхні забірної частини плашок на спеціальних верстатах. Шпиндель з шліфувальним кругом закріплений вертикально і обертається з чистотою 15000 об/хв. Плашку встановлюють на столі і вручну притискається до нього. Шліфувальний круг здійснює зворотно-поступальний рух (рис. 14).

Рис. 14. Схема загострення круглої плашки по передній поверхні

Для загострення по задній поверхні плашка закріплюється в цанговий патрон і здійснює разом із шпинделем затиловочні рухи. На супорті верстата закріплений шпиндель з невеликим шліфувальним кругом, який підводиться до плашки і затиловує задню поверхню забірного конуса з установленою величиною К затилування.

Основні види дефектів та способи їх усунення

|

Вид дефекту |

Причина |

Спосіб усунення |

|

Витки різьби нахилені |

Перекошення плашки |

На початку нарізання різьби |

|

Різьба з значним притупленням вершин витків |

Неправильно оброблена поверхня під різьбу |

Обробити поверхню під різьбу |

|

Різьба з дуже гострими вершинами |

Неправильно оброблена поверхня під різьбу |

Обробити поверхню під різьбу |

|

Витки різьби зірвані |

Завищений діаметр стержня |

Розмір стрижня під нарізання |

|

Завелика швидкість різання |

Зменшити швидкість різання |

|

|

Нарізання без МОР |

Застосувати МОР |

Організація робочого місця і безпека праці

Кожний учень має суворо дотримуватися таких правил техніки безпеки при нарізуванні різьби:

- не ставати до нової роботи до отримання інструктажу.

- надійно закріплювати оброблювану деталь і різальний інструмент.

- під час роботи не залишати верстак без нагляду.

- не видаляти стружку руками.

- не вимірювати і не контролювати якість нарізуваної різьби при нарізуванні.

- не обтирати нарізувану різьбу дрантям в процесі обробки.

Види дефектів при нарізанні різьби

|

Вид дефекту |

Причина виникнення |

Спосіб усунення |

|

Рвана різьба |

Тупий мітчик або плашка Незадовільне охолодження Перекіс мітчика або плашки відносно отвору за правильного встановлення |

Замінити мітчик або плашку Збільшити охолодження Правильно встановити інструмент, не допускати перекосу |

|

Тупа різьба |

Великий діаметр просвердленого отвору під різьбу або малий діаметр стержня Малі передній і задній кути свердла |

Правильно підбирати діаметри свердла і мітчика (плашки) Замінити інструмент, підібравши його з урахуванням оброблюваного матеріалу |

|

Неточний профіль різьби |

Висока в'язкість матеріалу деталі Малий передній кут мітчика або плашки Недостатня довжина забірного конуса Тупий або неправильно загострений інструмент Мастильно-охолоджувальна рідина не відповідає оброблюваному матеріалу Надмірно висока швидкість різання |

Те саме Замінити інструмент Те саме Застосовувати відповідну мастильно-охолоджувальну рідину Вибрати раціональну швидкість різання (за таблицею) |

|

Послаблена різьба |

Розбивання різьби мітчиком у разі неправильного його встановлення Биття інструмента Застосування підвищених швидкостей різання |

Встановлювати мітчик без перекосу Усунути биття інструмента Застосовувати нормальні швидкості різання (за таблицею) |

|

Туга різьба |

Діаметр інструмента не відповідає заданому діаметру різьби |

Застосовувати інструменти потрібного діаметра |

|

Конусність різьби |

Неправильне обертання мітчика (розбивання верхньої частини отвору) |

Правильно встановлювати мітчик, правильно працювати ним |

|

Поломка мітчика |

Защемлення стружки при викручуванні мітчика Зменшений діаметр отвору під різьбу |

Періодично виводити мітчик з отвору для видалення стружки Застосовувати свердла потрібного діаметра |

|

Зрив різьби |

Зменшений діаметр отвору під різьбу Затупився мітчик Стружка забивається у канавки мітчика |

Застосовувати свердла під різьбу малого діаметра Замінити мітчик Періодично виводити мітчик з отвору для видалення стружки |

4. Закріплення навчального матеріалу (запитання):

- З чого складається мітчик?

- Як визначити діаметр просвердленого отвору при нарізанні різьби? Вибір мітчиків .

- Як здійснюється контроль різьби?

- Техніка безпеки при нарізанні різьби.

5. Видача завдання: Роздати різноманітні виробничі деталі з внутрішніми ( наскрізними і глухими) різцевими отворами М4, М6, М8, М10.

ІІІ. Поточний інструктаж:

Цільові обходи робочих місць учнів

- Перший. Контроль організації робочих місць, своєчасності початку роботи ; дотримання вимог техніки безпеки і охорони праці.

- Другий. Контроль, правильності виконання трудових прийомів і дотримання інструктивно-технологічної документації.

- Третій. Контроль робіт по недопущенню браку або відхилень від технічних умов на розбирання-складання або ремонт.

- Четвертий. Виявлення невстигаючих учнів і їх додаткове інструктування.

ІV. Заключний інструктаж:

- підсумки роботи групи за навчальний день і ступінь досягнення поставленої на уроці мети;

- аналіз роботи окремих учнів;

- аналіз характерних помилок при виконанні прийомів, операцій, їх причини і шляхи попередження;

- оголошення і мотивація оцінок учнів;

- домашнє завдання: повторити матеріал з спецтехнології з нарізання зовнішньої різьби.

- прибирання робочих місць і майстерні.

про публікацію авторської розробки

Додати розробку