Рульове керування автомобіля МАЗ

План

1. Вступ ……………………………………………………………..……..4 2. Призначення , будова та принцип роботи рульового керування автомобіля МАЗ…………………………………………………….…….6

3. Технічне обслуговування рульового керування автомобіля МАЗ…………………………………………………………………….….20

4.Ремонт рульового керування автомобіля МАЗ……………………24

5. Техніка безпеки………………………………………………………..26

6. Охорона навколишнього середовища……………………………...30

7. Висновки……………………………………………………………....34

8. Список використаної літератури…………………………………...36

1.Вступ

Темою даної роботи є рульове керування автомобіля МАЗ.

Метою роботи є вивчення призначення, будови, принципу роботи, технічного обслуговування та ремонт рульового керування автомобіля МАЗ

Змістом роботи є розкриття основних технічних параметрів роботи вузла, організації робочого міста, описання обладнання, пристосувань, інструментів, охорони праці та навколишнього середовища

Автомобіль – це транспортна безрейкова машина на колісному або напівгусеничному ходу, що приводиться в рух власним двигуном і призначається для перевезень вантажів, людей та виконання спеціальних завдань.

За останні сто років будова автомобіля принципово не змінилася. Він, як і раніше, має колеса, кузов, чотири танковий двигун внутрішнього згорання, трансмісію, механізми керування тощо.

Вже у вересні 1970 року на головному конвеєрі почалося виробництво модернізованих 500-х. Бортовий, самоскид та сідляр до своїх індексах отримали нову приставку й стали відповідно МАЗ-500А, МАЗ-503А і МАЗ-504А. Зовні 500-е покоління другого можна відрізнити за новою "картатій" решітці радіатора. МАЗ-500А, наприклад, в порівнянні з МАЗ-500 мав на тонну більшою вантажопідйомністю, зросла до 85 км / год і максимальна швидкість п'ятисотий з літерою А.

Для міжнародних перевезень була створена модифікація двовісного сідельного тягача, що одержала індекс МАЗ-504В. Замість 6-циліндрового 180-сильного двигуна ЯМЗ-236 на неї встановили 8-ціліндровік ЯМЗ-239 потужністю 240 к.с. МАЗ-504В міг буксирувати напівпричіп вантажопідйомністю 20, а не 13,5 т.

Далекобійні "п'ятисотим" значно вдосконалили й інтер'єр кабіни. Нова панель приладів, підресорені, з регулюванням по висоті сидіння, м'яка оббивка з термошумоізоляціей, протисонячні козирки, обідній столик, штори на вікнах, спальні місця з індивідуальними приладами освітлення, опалювач, поручні забезпечували водієві те, що тоді було прийнято вважати комфортом.

2.Призначення,будова та принцип роботи рульового керування автомобілів МАЗ

Рульове керування призначається для зиіни напряму руху автомобіля повертанням передніх коліс і складається з рульового механізму та рульового приводу.На вантажних автомобілях великої вантажопідйомності в рульовому керуванні застосовують підсилювач, який полегшує керування автомобілем,зменште поштовхи на рульове колесо й підвищує безпеку руху.

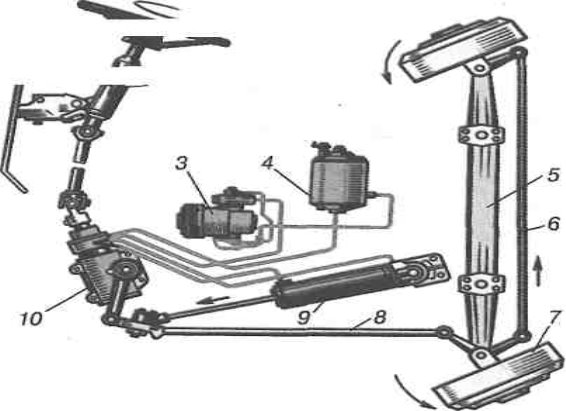

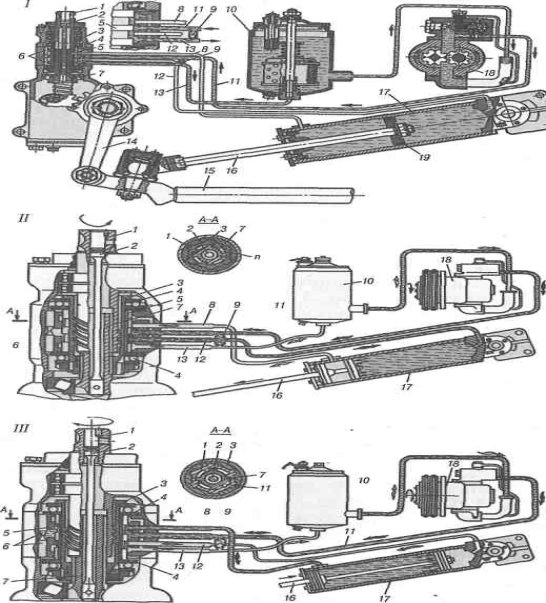

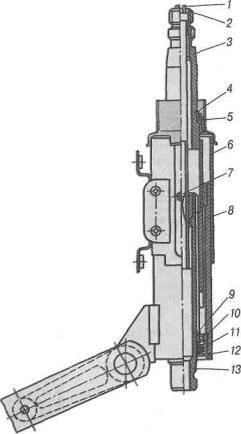

Рульове керування включає рульовий механізм (рис. 1) з вбудованим розподільником, колонку 2, рульове колесо 1, силовий циліндр 9, насос 3, масляний бак 4, та шланги.

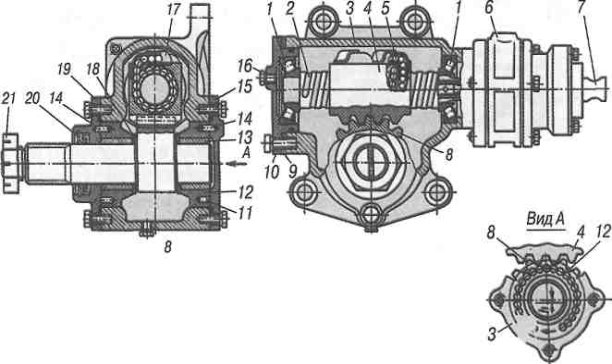

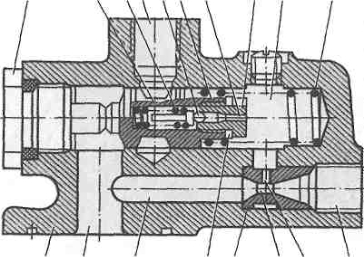

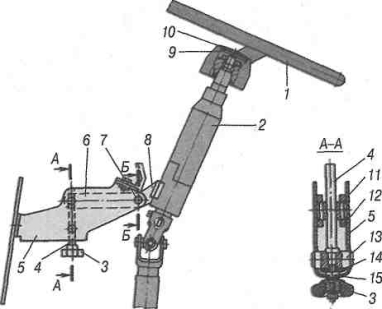

Рульовий механізм із вбудованим розподільником. Рульовий механізм (рис. 2) складається з гвинта 2 і кулькової гайки-рейки 4, що знаходиться в зчепленні із зубчастим сектором 8. Напівкруглі різьбові канавки на гвинті 2 і гайці-рейці 4 утворюють спіральний канал, який заповнюється при складанні рульового механізму кульками 5, виготовленими з високою точністю. Комплектність деталей, яка застосовується при заводському складанні (гвинт, гайка-рейка, кульки), порушувати не дозволяється.

Рис. 1. Рульове керування автомобіля МАЗ:

1 — рульове колесо; 2 — рульова колонка; 3 — насос; 4 — масляний бак; 5 — балка передньої осі; 6 — поперечна рульова тяга; 7 — гальмовий барабан колеса; 8 — подовжня рульова тяга; 9 — силовий циліндр гідропідсилювача; 10 — рульовий механізм

Рис. 2. Рульовий механізм:

1 — підшипники; 2 — гвинт; 3 — корпус; 4 — гайка:рейка; 5 — кулька; 6 — розподільник; 7— вхідний вал; 8 — зубчастий сектор; 9 — регулювальні прокладки; 10 — кришка; 11— отвори; 12 —ексцентричні втулки; 13 — підшипники ковзання; 14 — штифт; 15, 19 — кришки; 16 — пробка; 17 — притиск напрямних; 18 — упорні кільця; 20 — манжета; 21 — гайка; h — ексцентриситет

Зубчастий сектор 8 встановлений у підшипниках ковзання 13, запресованих у ексцентричні втулки 12 з рядом отворів 11 на торцях. Вісь зовнішньої поверхні втулок 12 зміщена щодо осі отвору підшипників 13 на величину ексцентриситету «h», що дає можливість регулювати зубчасте зачеплення поворотом втулок 12. Регулювання натягу підшипників 1 здійснюється за допомогою прокладок 9.

Розподільник гідропідсилювача руля — золотникового типу, вбудований у рульовий механізм. У корпусі 6 (рис. 3) золотника 26 є три кільцеві розточування С, Е, D. Середнє розточування Е сполучено з каналом В для підведення робочої рідини від насоса, а крайні С і D — з каналом А для відведення рідини на злив. У трьох реактивних камерах корпусу 6 вільно, з можливістю осьового переміщення, розміщені плунжери 25.

У центральному отворі корпусу встановлений золотник 26, закріплений упорними підшипниками 4і 11на втулці 12, яка шліцами сполучена з гвинтом 28 рульового механізму, що має можливість осьового переміщення, а гвинтовим з'єднанням з вхідним валом 18. Шліцьове з'єднання вала 18 і гвинта 28 виконано із зазором. Зазор вибирають з умови забезпечення повного ходу золотника. Крім того, вхідний вал 18 сполучений торсіоном 20 з гвинтом 28 рульового механізму. В канал середнього розточування Е укручений зворотний клапан 7.

26 С A 25 D 24

Рис. 3. Розподільник гідропідсилювача руля: 1 — корпус рульового механізму; 2,4, 11, 13 — підшипники; 3 — гайка; 5 — ущільнювальне кільце; 6 — корпус золотника; 7 — зворотний клапан; 8 — кулька; 9 — кришка розподільника; 10 — болти; 12 — втулка; 14, 24 — регулювальні прокладки; 15 — манжета; 16 — стопорне кільце; 17— кільце; 18 — вхідний вал; 19 — штифт; 20 — торсіон; 21 —ущільнювальне кільце; 22 — кришка манжети; 23 — болти; 25 — плунжери; 26 — золотник; 27 — штифт; 28 — гвинт; А — канал для відведення робочої рідини на злив; В — канал для підведення робочої рідини від насоса; К, К,Е— канали для підведення (відведення) робочої рідини до порожнин силового циліндра; С, F, D — кільцеві розточування; М, N — отвори для з'єднання порожнин корпусу 1 і кришки розподільника 9 із зливом; n — зазор

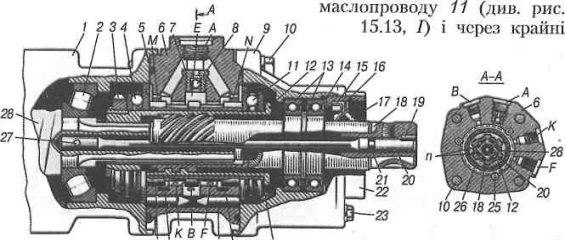

При прямолінійному русі автомобіля золотник (рис. 4, Г) займає нейтральне положення і робоча рідина від насоса 18 надходить до середнього розточування Е (див. рис. 3) корпусу золотника по маслопроводу 11 (див рис. 4) і через крайні розточування C'\D (див. рис. 3) на злив по маслопроводу 13 (див. рис. 4, II), заповнюючи при цьому реактивні камери між плунжерами 6 і через канали К і F (див. рис. 15.12) в корпусі по маслопроводах 8 і 12 (див. рис. 4,1) порожнини силового циліндра 17.

При повороті рульового колеса проти годинникової стрілки і, отже вхідного вала 1 (рис. 4, II) завдяки гвинтовому з'єднанню втулка із закріпленим на ній золотником 5 по шліцах вала 7 переміщується в осьовому напрямку вгору. В початковий момент зміщення, коли тиск у системі незначний, зусилля на рульовому колесі в основному створюється торсіоном 2, який безпосередньо діє на вал 1. Гвинтове з'єднання при цьому переміщує золотник і практично не навантажується. При зсуві золотника, величина якого обмежена зазором, у шліцьовому з'єднанні, припиняється доступ робочої рідини до кільцевого розточування С (див. рис. 3). Робоча рідина від насоса подається до середнього розточування Е, а потім через канал К у корпусі і маслопровід 12 (див. рис. 4, II) надходить у підпоршневу порожнину силового циліндра 17. При цьому його поршень 19 зі штоком 16 переміщується, повертаючи за годинниковою стрілкою вал сектора з сошкою 14, і через подовжню тягу 15 повертає керовані колеса вліво. З штокової порожнини силового циліндра робоча рідина маслопроводом 8 і каналом F (див. рис. 3) у корпусі надходить у кільцеве розточування D і далі маслопроводом 13 (див. рис. 4, II) — у масляний бачок 10.

При повороті рульового колеса за годинниковою стрілкою втулка.? (див. рис. 4, III) із золотником 5 переміщується вниз. Підведення робочої рідини до кільцевого розточування D (див. рис. 3) припиняється. Робоча рідина від насоса надходить у середнє розточування Е і далі каналом Fi маслопроводом 8 (див. рис. 4, III) — у штокову порожнину циліндра. Поршень із штоком переміщується, повертаючи проти годинникової стрілки сошку 14, і через подовжню тягу повертає керовані колеса вправо. З підпоршневої порожнини циліндра робоча рідина маслопроводом 12 і каналом К (див. рис. 3) у корпусі надходить у кільцеве розточування С і далі маслопроводом 13 (див. рис. 4, III) у масляний бачок.

При збільшенні моменту опору повороту керованих коліс збільшується тиск робочої рідини в системі, отже і в реактивних камерах, що викликає пропорційне збільшення зусилля на рульовому колесі. Таким чином, у водія створюється «відчуття дороги». При знятті зусилля з рульового колеса торсіон 2 і плунжери 6 повертають золотник у нейтральне положення.

![]()

![]()

![]() При непрацюючому насосі або недостатній ефективності гідропідсилювача вибирається зазор «я» в шліцьовому з'єднанні вала 1 з гвинтом 7 і зусилля від рульового колеса передається як у рульовому управлінні без підсилювача. При цьому зворотний клапан 9 перепускає робочу рідину з однієї порожнини силового циліндра в іншу.

При непрацюючому насосі або недостатній ефективності гідропідсилювача вибирається зазор «я» в шліцьовому з'єднанні вала 1 з гвинтом 7 і зусилля від рульового колеса передається як у рульовому управлінні без підсилювача. При цьому зворотний клапан 9 перепускає робочу рідину з однієї порожнини силового циліндра в іншу.

Рис. 4. Схема роботи гідропідсилювача руля при прямолінійному русі (/), при повороті вліво (//) і вправо (///): 1 - вхідний вал; 2 - торсіон; З - втулка; 4 - підшипник; 5 - золотник; 6 – плунжери;7 — гвинт; 8 —маслопровід до передньої порожнини циліндра; 9 - зворотний клапан;10-бачок;11-маслопровід від насоса; 12 - маслопровід до задньої порожнини циліндра, 13 - маслопровід відведення масла на злив; 14 — рульова сошка-15 - подовжня рульова тяга; 16 - шток; 17- силовий циліндр; 18 - насос; 19 – поршень

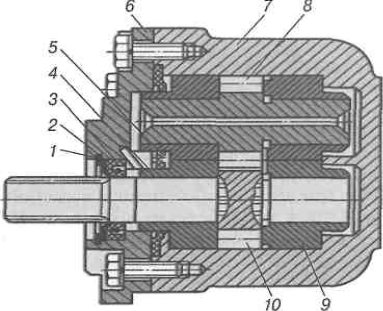

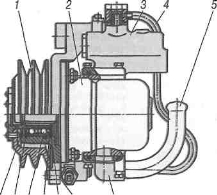

Насос шестерінчастого типу НШ 32У-2 гідропідсилювача руля з клапаном витрати і тиску складається з корпусу 7 (рис. 5) і розміщених у ньому двох шестерень: ведучої 10 і веденої 8, що обертаються у втулках. Ці втулки забезпечують одночасно торцеве ущільнення шестерень. Привід насоса здійснюється від колінчастого вала за допомогою клинових пасів. Регулювання натягнення пасів здійснюється натяжним пристроєм, що складається з нерухомого кронштейна 6 (рис. 6) і регулювального гвинта 7 з контргайкою 8.

Рис 5. Масляний насос шестеренчастого типу:

7 — стопорне кільце; 2 — опорне кільце; 3 — манжета; 4,9 — ліва втулка; 5 — кільце; 6 — кришка; 7 — корпус; 8 — ведена шестірня; 10 — ведуча шестірня

15 14 13 12 11 10 9 8 7

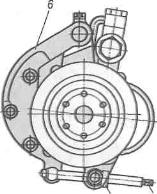

Рис. 6. Масляний насос з натяжним пристроєм і клапаном витрати і тиску:

1 — шків; 2 — насос; 3 — клапан витрати і тиску; 4 — труба зливу масла; 5 — всмоктувальна

труба; 6 — нерухомий кронштейн; 7 — гвинт; 8 — контргайка; 9 — всмоктувальний патрубок;

10 — рухомий кронштейн; 11,12,14 — стопорні кільця; 13 — підшипники; 15 — маточина

Клапан витрати і тиску (рис. 7)працює таким чином. Робоча рідина з насоса під тиском надходить у вертикальний канал А і далі горизонтальним каналом Б через центральний отвір 10 у жиклері 11 — до розподільника рульового механізму. Оскільки швидкість у центральному отворі 10 жиклера 11 вища, ніж у каналі 6 через різницю прохідних перетинів, тиск у порожнині Г, сполученій із центральним отвором, буде нижчим, ніж у каналі Б і, отже, нижчим, ніж у вертикальному каналі А. Із збільшенням частоти обертання шестерень насоса різниця тиску в порожнині Г і каналі А зростає і при подачі насоса понад 31-35 л/хв плунжер 5 переміщується вправо, стискаючи пружину 8. У цьому випадку робоча рідина частково з вертикального каналу А надходить у порожнину зливу Д і трубкою 4 (див. рис. 6) повертається у всмоктувальний патрубок 9 насоса. Таким чином, незалежно від частоти обертання насоса витрата робочої рідини через розподільник становитиме не більше 31-35 л/хв.

При збільшенні тиску в каналах А, Б і порожнині Г (рис. 7) до 0,95-1,1 кПа кулька 4 відривається від сідла, стискаючи пружину 3. Робоча рідина з порожнини Г дросельним каналом 6 пробки 7 через радіальний отвір 2 у плунжері надходить у порожнину зливу D і трубкою — на злив. Оскільки прохідні перетини дросельних каналів 9 і 6 відрізняються не набагато, тиск у порожнині Г практично не підвищується. Підвищення тиску в каналі А викликає переміщення плунжера 5 вправо, внаслідок чого робоча рідина з каналу надходить у порожнину зливу D і трубкою у всмоктувальний патрубок насоса. Таким чином, система гідропідсилювача рульового керування захищається від перевантаження.

1 2 3 D 4 5 6 7 Г 8

13 А Б 12 11 10 9 В

Рис. 7. Клапан витрати і тиску:

1— пробка; 2 — радіальний отвір у плунжері; 3,8 — пружини; 4 — кулька; 5 — плунжер; 6 — канал; 7 — пробка; 9 — радіальний отвір у жиклері; 10 — центральний отвір у жиклері; 11—жиклер; 12— регулювальні прокладки; 13 — корпус клапана;/А, Б, В, Г,Д — канали і поро'ж-нини в корпусі

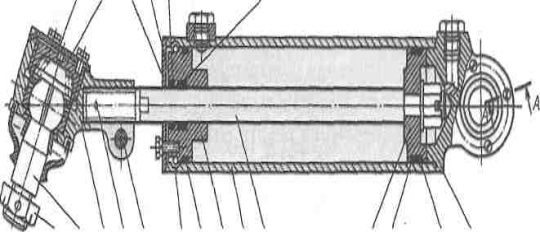

Будова силового циліндра показана на рис. 8.

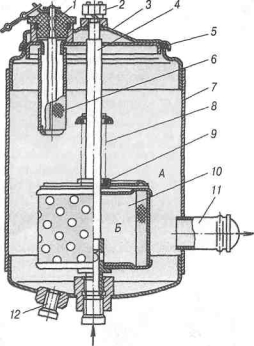

Робоча рідина з порожнини А масляного бачка (рис. 9) через всмоктувальний патрубок 11 надходить до насоса гідропідсилювача руля. Одночасно від розподільника робоча рідина надходить у масляний бачок спочатку в порожнину Б, а потім через фільтруючий елемент 10 в порожнину А.

При засміченні фільтра тиск у порожнині Б підвищується, внаслідок чого пластина запобіжного клапана 9 піднімається, стискаючи пружину 8, і робоча рідина починає надходити в порожнину А через клапан, що відкрився.

1 2 3 4 5 6

20 19 18 17 16 15 14 13 12 11 10 9 8 7

А-А

Рис. 8. Силовий циліндр:

I — кришка; 2 — пробка; 3 — пластина; 4 — шайба грязевіддільника; 5 — грязевіддільник; б — манжета; 7 — основа; 8 — гумове кільце; 9 — фторопластове ущільнювальне кільце; 10 —- поршень;

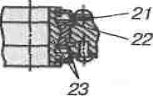

II — шток; 12 — труба; 13 — кришка; 14 — ущільнювальне кільце; 15 — стопорні півкільця; 16 — стяжний болт; 17— штифт; 18 — наконечник; 19 — кульовий палець; 20 — гайка; 21 — гумові ущільнювачі;22 — стопорні кільця; 23 — сферичний підшипник

Рис. 9. Масляний бачок:

1— заливна пробка; 2 — гайка; 3 — кришка; 4 — стрижень; 5 — манжета; 6 — фільтр; 7 — корпус;8— пружина; 9 — пластина запобіжного клапана; 10 — фільтруючий елемент; 11 — всмоктувальний патрубок; 12 — зливна пробка; А\ Б — порожнини

Рульова колонка (рис. 10) складається з корпусу 8, вихідного вала 13, встановленого на підшипнику 10, кожуха 6, вхідного вала З, гвинта 1, закріпленого стопорним кільцем 2 в осьовому каналі вхідного вала і зв'язаного різьбовим з'єднанням з вихідним валом.

Травмобезпечний пристрій колонки, складається з кронштейна 5 (рис. 11) двоплечого важеля 8, розташованого на осі 7, гвинта 4, зв'язаного з віссю 13 за допомогою пружинної шайби 14 і гайки 15.

Один кінець важеля 8 приварений до корпусу колонки 2, а інший сполучений штифтом 6 з пластинами 12. Між пластинами встановле на вісь 11 з різьбовим отвором, у який вкручується гвинт 4. Пластини 12 встановлені з можливістю повороту навколо осі 7.

Регулювання положення рульового колеса 1 за висотою проводиться при непрацюючому підсилювачі руля. Для зменшення висоти розташування рульового колеса гвинт 1 (див. рис. 10) потрібно за допомогою пластини 9 (див. рис. 15.20) обертати за годинниковою стрілкою, а для збільшення висоти — проти. При цьому вхідний вал З (див. рис. 10) переміщується шліцами вихідного вала 13.

Кут нахилу колонки і, отже, відстань між рульовим колесом і водієм регулюється гвинтом 4 (див. рис. 11 При обертанні гвинта 4 за годинниковою стрілкою пластини 12 і важіль 8 повертаються на осі 7 разом з корпусом колонки і рульовим колесом проти годинникової стрілки, збільшуючи відстань між водієм і колесом. При обертанні гвинта 4 проти годинникової стрілки відстань між водієм і колесом зменшується.

Рис. 10. Рульова колонка:

Рис. 10. Рульова колонка:

7 — гвинт; 2,4,9,12 — стопорні кільця; 3 — вхідний вал; 5, 10 — підшипники; 6 — кожух; 7— маслянка;8 — корпус; 10 -підшипник; 7 — ущільнювач; 13 — вихідний вал

Б-Б

Б-Б

Рис. 11. Рульова колонка з пристроєм безпеки:

1 — рульове колесо;2— рульова колонка;3— рукоятка; 4 — гвинт; 5 — кронштейн; 6 — штифт; 7 — вісь; 8 — важіль; 9 — пластина; 10 — кришка; 11, 13 — осі; 12 — пластини; 14 —шайба; 15 —гайка

3.Технічне обслуговування та ремонт рульового керування автомобіля МАЗ

Технічне обслуговування рульового механізму полягає в періодичній перевірці і підтяжці кріплень, змащуванні і перевірці герметичності всіх ущільнень.

При експлуатації необхідно регулярно в терміни, вказані в хіммотологічій карті, перевіряти рівень масла в бачку насоса і промивати його фільтри. Щодня зовнішнім оглядом контролювати герметичність з'єднань і шлангів гідросистеми рульового керування. Для гідросистеми необхідно використовувати тільки чисте, відфільтроване масло, вказане в хіммотологічній карті. Заливати масло треба через лійку з подвійною сіткою і заливний фільтр, встановлений в горловині кришки бачка насоса.

Використання забрудненого масла викликає заклинювання руля і швидке зношування деталей насоса і рульового механізму. При перевірці рівня масла передні колеса автомобіля повинні бути встановлені в положення, відповідне прямолінійному руху. Перед зняттям пробки заливної горловини для перевірки рівня масла, його доливання або зміни пробку або кришку треба ретельно очистити від бруду і промити. Масло доливають при роботі двигуна на холостому ходу до рівня між мітками покажчика.

Фільтри насоса гідропідсилювача потрібно промивати в гасі. У разі значного засмічення фільтрів смолянистими відкладеннями їх необхідно додатково промити розчинником № 646.

Інвентар для заправки масла повинен бути чистий, а місце для заливки масла на картері ретельно очищене від бруду. При зміні масла в гідросистемі автомобілів МАЗ, яке проводиться 2 рази на рік (при сезонному обслуговуванні), слід підняти передню вісь автомобіля.

Для зливу масла з системи необхідно:

відкрутити заливну і зливну пробки, злити масло з бачка і промити фільтр і бачок гасом;

злити масло з картера рульового механізму, для чого викрутити зливну пробку;

від'єднати від розподільника трубопроводи гідроциліндра і опустити їх у ємкість. Поволі повертаючи рульове колесо вправо і вліво до упору, злити масло з гідроциліндра.

При зміні масла слід звертати увагу на ступінь забрудненості масла, що зливається і при необхідності промити картер свіжим.

При заливанні свіжого масла потрібно повністю видалити повітря з системи. Для цього необхідно:

залити масло в бачок і після нетривалого часу запустити двигун, давши йому попрацювати з малою частотою обертання;

долити масло в бачок і поволі повернути рульове колесо 2 рази до упору вправо і вліво, поки не припиниться виділення бульбашок повітря з масла в бачку. Долити масло до необхідного рівня.

Регулювання натягнення пасів приводу масляного насоса автомобіля МАЗ здійснюється гвинтом 7 (див. рис. 15.15). При правильному натягненні прогинання в середній частині паса під зусиллям 40 кН повинно бути в межах 10—15 мм. Після регулювання гвинт 7 потрібно законтрити контргайкою 8.

Шарнірні з'єднання тяги регулярно змащують прес-маслянкою до видавлювання свіжого масла з-під гумових ущільнень шарнірів.

Необхідно щодня зовнішнім оглядом перевіряти кріплення деталей рульового керування та їх шплінтування: сошки рульового механізму на валу, гайок кульових пальців рульової тяги, важелів у поворотних кулаках, різьбових кришок наконечників рульової тяги, рульового колеса на валу рульової колонки. При ненадійному кріпленні і шплінтуванні деталі при русі автомобіля можуть роз'єднатися, що спричинить аварію.

Періодично необхідно перевіряти відсутність зазора в шарнірах рульових тяг, шарнірах і шліцьових з'єднаннях карданного вала, а також вільний хід рульового колеса, який не повинен перевищувати 25° (при працюючому двигуні).

Для регулювання вільного ходу рульового колеса перш за все необхідно усунути люфти в рульовому приводі. Якщо люфту в приводі немає, то причиною збільшеного вільного ходу рульового колеса може бути рульовий механізм. Його необхідно відрегулювати.

Для діагностики роботи гідросистеми рульового керування потрібно пам'ятати наступне:

при проходженні нейтрального положення золотником (поворот рульового колеса вліво — вправо від середнього положення) і температурі робочої рідини 50 ±5°С тиск у напірній магістралі не повинен перевищувати 0,3 МПа;

при частоті обертання колінчастого вала 1500 хв_1 і крайньому (лівому або правому) положенні керованих коліс максимальний тиск у напірній магістралі не повинен перевищувати 11 МПа.

Регулювання рульового механізму автомобілів МАЗ включає регулювання підшипників гвинта і зачеплення зубчастого сектора і гайки-рейки. Регулювання механізму необхідно починати з підшипників гвинта в такій послідовності:

зняти рульовий механізм;

злити робочу рідину з рульового механізму, відкрутивши пробку;

закріпити рульовий механізм у лещатах за вушки корпусу в горизонтальному положенні вгору сектором;

поворотом вхідного вала 7 (див. рис. 2) встановити гайку-рейку 4 і сектор 8 в одне з крайніх положень (ліве або праве);

визначити момент, необхідний для прокручування вхідного вала 7 у напрямку з крайнього положення в середнє (приблизно на кут 30°). Якщо момент менший 0,1 Н«м, необхідно відрегулювати натяг у підшипниках 1, зменшивши кількість прокладок 9.

Після регулювання момент, необхідний для прокручування вхідного вала 7, повинен знаходитися в межах 1-16 Н«м. Для перевірки наявності люфту в зубчастому зачепленні потрібно обертанням вхідного вала 7 встановити гайку-рейку і зубчастий сектор у середнє положення (повне число обертів вхідного вала ділиться надвоє), встановити сошку на вал сектора 8. Похитуванням сошки в обидва боки визначити наявність люфту (за наявності люфту чутно стукіт у зубчастому зчепленні і, крім того, вал сектора повертається, а вхідний вал 7 залишається нерухомим).

Для регулювання зубчастого зчеплення необхідно зняти кришки 19 і 15 і повернути ексцентричні втулки 12 за годинниковою стрілкою на один і той же кут (якщо дивитися з боку вала сектора) настільки, щоб ліквідувати зазор у зубчастому зчепленні. Установку кришок 15 і 19 проводити так, щоб штифти 14 увійшли до отворів втулок 12, розташованих в одній діаметральній площині з різьбовими отворами в корпусі З під кріплення кришок. При незначному незбіганні отворів 11 з різьбовими отворами корпусу 3 втулки 12 потрібно повернути в той або інший бік до збігу вищезгаданих отворів, звернувши при цьому увагу на відсутність зазора в зубчастому зачепленні. Штифти 14 повинні розташовуватися один проти одного на одній лінії. Кришки 15 і 19 після регулювання можуть бути повернуті на 90, 180 і 270° щодо положення до регулювання.

Після регулювання і установки кришок 15 і 19 момент, необхідний для прокручування вхідного вала 7, у середньому положенні повинен бути в межах 2,7-4,2 Н-м

4. Можливі несправності рульового керування

Несправності системи рульового керування виявляються в зниженні стійкості руху автопоїзда, коли потрібна додаткова робота рульовим колесом для його підтримки; найчастіше це пов'язано із збільшенням вільного ходу рульового колеса.

Збільшений вільний хід рульового колеса зумовлюється підвищеними зазорами в з'єднаннях деталей від коліс до рульового механізму і в самому механізмі. На величину вільного ходу рульового колеса впливає також порушення регулювань ходової частини, зношування підшипників маточин передніх коліс і втулок шворнів, шарнірних з'єднань тяги тощо.

Різке збільшення зусиль на рульовому колесі при керуванні автомобілем як правило пояснюється несправностями в гідравлічній частині рульового керування. Зокрема, можлива наявність повітря в гідросистемі, самовідкручування сідла запобіжного клапана або зависання перепускного клапана насоса. Можливі також витоки масла.

Перевірка і регулювання рульового механізму проводяться при від'єднаній подовжній тязі і непрацюючому двигуні.

Зусилля на ободі рульового колеса вимірюється динамометром у різних його положеннях. При повороті рульового колеса більш ніж на два обороти від середнього положення зусилля повинне бути в межах 6-16 Н. При повороті рульового колеса на 3/4 оберта від середнього положення зусилля не повинно перевищувати 23 Н. З переходом рульового колеса через середнє положення зусилля на ободі повинно бути на 4-6 Н більше, ніж у другому положенні, але не перевищувати 28 Н. Регулювання цих параметрів у автомобілях КамАЗ починають у середньому положенні зміщенням зубчастого сектора при обертанні регулювального гвинта в кришці рульового механізму. При обертанні гвинта за годинниковою стрілкою зусилля при повороті рульового колеса зростає, а при обертанні в протилежному напрямі — зменшується. Зменшення зусилля повороту рульового колеса в середньому положенні вказує на зношування рульового механізму в зубчастому зачепленні. При цьому автомобіль погано «тримає дорогу».

Невідповідність зусиль на ободі рульового колеса в першому положенні свідчить про необхідність регулювання упорних підшипників гвинта. Регулювання підшипників проводиться підтяганням гайки при знятій передній кришці. Зміна зусиль на ободі рульового колеса в другому положенні може бути викликана зношуванням або пошкодженням деталей кульково-гвинтової пари. Для усунення цієї несправності необхідне повне розбирання рульового механізму.

5.Техніка безпеки

Основні вимоги електричної безпеки під час експлуатації

автомобіля

Значною мірою запобігання аварійним ситуаціям на дорогах залежить від дотримання вимог правил пожежної та електробезпеки автомобіля.

Згідно з Правилами дорожнього руху України кожен автомобіль повинен мати в комплекті вогнегасник та медичну аптечку. Перелік ліків та медичних матеріалів, які повинні входити до складу аптечки, затверджений Міністерством охорони здоров’я.

Генератор, акумулятор та прилади електрообладнання повинні бути справними та забезпечувати пуск двигуна стартером, безперебійне та своєчасне запалювання робочої суміші в циліндрах двигуна, безвідмовну роботу приладів. Ближнє та дальнє світло фар повинно бути правильно відрегульоване, електропроводи не повинні мати пошкодженої ізоляції.

Прилади освітлення, світлової та звукової сигналізації повинні бути справними.

Забороняється використовувати запобіжники, які розраховані на робочий струм більше вказаного в інструкції по експлуатації автомобіля або вживати саморобні запобіжники, тому що це може призвести до загоряння.

Особливо ретельно слід дотримуватися правил електричної безпеки під час технічного обслуговування автомобіля в гаражі.

Електромережа в гаражі повинна відповідати вимогам Правил експлуатації електрообладнання та Правил технічної експлуатації електроустаткування споживачів. Не використовувати електропровід, який має механічні пошкодження ізоляції. Місця з’єднання проводів повинні бути ізольовані. Не слід залишати без ізоляції та користуватися такою мережею “тимчасово”. При нещільному з’єднанні місце контакту в електромережі сильно нагрівається, що може призвести до опіку рук, обгоряння ізоляції та до пожежі. Не допускається провисання проводів. Електроустаткувальна арматура (ізолятори, вимикачі, розетки, патрони) не повинні мати пошкоджень. Вимикачі, розетки, настінні освітлювачі повинні бути надійно прикріплені до стіни. Не слід користуватися ними, якщо вони висять на проводі до їх закріплення. Оголений провід, неізольовані місця з’єднань, поламана електроарматура може призвести до ураження електричним струмом.

Забороняється навішувати на електропровід, вимикачі будь-які речі, а також прикривати електролампочки папером, тканиною.

Для освітлення гаража слід застосовувати пиловодозахищені освітлювачі з металевою сіткою.

Якщо висота гаража від підлоги до стелі менша 2,5 м, для освітлення слід застосовувати напругу 36 В, якщо підлога дерев’яна, з земляним або бетонним покриттям - 12 В.

Основні вимоги пожежної безпеки

Застосування під час експлуатації легкових автомобілів нафтопродуктів, розчинників пов’язано з можливістю виникнення пожежі, особливо коли порушуються вимоги пожежної безпеки.

В індивідуальному гаражі повинні бути засоби гасіння пожежі: вогнегасник, сухий просіяний пісок, кошма, а також лопата, відро, совок, багор. Відповідно з діючими нормами на кожні 50 кв. м площі приміщення гаража повинен бути один вогнегасник ВП – 5.

Вогнегасник повинен бути підвішеним або встановленим в легкодоступному місці, щоб можна було вільно і швидко зняти його в разі необхідності, але не вище 1,5 м від підлоги до дна вогнегасника. Необхідно регулярно проводити огляд вогнегасників.

Пісок повинен зберігатися в ящику із розрахунку 0,5 куб. м на 100 кв. м площі.

Протипожежний інвентар завжди повинен зберігатися в справному стані і так розташовуватися в гаражі, щоб при необхідності було легко і швидко скористатися ним. Підхід до засобів пожежогасіння повинен бути вільним.

В гаражі, на відкритому майданчику чи під навісом не можна залишати автомобіль з відкритою горловиною паливного бака, виконувати мийку і протирку бензином кузова, агрегатів, деталей.

У випадку виявлення течі чи просочування палива з бака, воно повинно бути злите у відповідну тару. Паливо і масло, які потрапили на окремі частини автомобіля, необхідно ретельно протерти.

Забороняється палити і розпалювати вогонь біля місць заправки автомобіля паливом.

Ганчірку, вату та інші матеріали після використання необхідно складати в залізний ящик з кришкою і після цього спалювати в окремих безпечних місцях з застосуванням необхідних засобів безпеки.

Для запобігання виникненню пожежі в автомобілі необхідно:

- не допускати накопичення на двигуні та його картері бруду, який змішаний з паливом та маслом;

- не залишати в кузові і на двигуні забруднені паливом і маслом матеріали;

- негайно усувати несправності паливопроводу, паливних приладів і бака. При неможливості усунути несправності паливо повинно бути злите;

- необхідно слідкувати за справністю випускної труби та глушника з метою запобігання викиданню іскор;

- не палити в безпосередній близькості від приладів системи живлення двигуна і паливного баку;

- не підносити відкритий вогонь до горловини паливного баку при вимірюванні рівня палива в ньому;

- під час заправки паливом вимикати систему запалювання двигуна;

- не користуватися відкритим вогнем, як джерелом освітлення при усуненні несправностей механізмів автомобіля;

- не запускати двигун, якщо з карбюратора знятий повітряний фільтр. Це небезпечно, тому що при несправному карбюраторі поплавкова камера може бути залита бензином і при запуску двигуна відбудеться викидання полум’я через отвір, в який вставляється фільтр, а це може призвести до пожежі та опіків;

- не підігрівати двигун відритим полум’ям (паяльною лампою, вогнем, тощо) для його пуску після тривалої стоянки, а також взимку.

Якщо бензин або інші паливні рідини спалахнули, не можна заливати їх водою. Для цього необхідно використовувати вогнегасники, пісок, землю.

Якщо загоряння бензину виникнуло в карбюраторі, збити полум’я можна вогнегасниками або щільною тканиною, одягом.

Під час загоряння ізоляції електропроводів на автомобілі необхідно негайно від’єднати провід від акумуляторної батареї та обкласти місце пошкодження вологою ганчіркою.

Взимку під час тривалої стоянки акумуляторна батарея вимикається від електрообладнання автомобіля.

Автомобіль повинен бути обладнаний вогнегасником ВП-1.

6.Охорона навколишнього середовища

Джерелом викидання шкідливих речовин є відпрацьовані гази автомобільних двигунів, випаровування із системи живлення, підтікання палива та масла в процесі роботи та обслуговування автомобілів, а також продукти зношення фрикційних накладок зчеплення, гальмівних колодок, шин. Шкідливі речовини, які потрапляють в атмосферу, водоймища, грунт, негативно впливають на біосферу нашої планети.

Найбільшу небезпеку являють собою відпрацьовані гази двигунів. Склад відпрацьованих газів та кількісний вміст в них деяких компонентів зумовлений складом палива та повітря, а також особливостями процесів окислення, які відбуваються в циліндрах двигуна. Палива, які використовуються на автомобільному транспорті, являють собою вуглеводні з’єднання, які можуть бути описані формулою СnНм, де n та м – середній вміст атомів вуглецю та водню в молекулі палива. В природному газі n = 4, для бензину n =5 – 12, для дизельного палива, яке має більш важкі фракції, n досягає 30. Найбільш перспективні палива – спирти (метанол, етанол) мають в молекулах поряд з вуглецем та воднем атоми кисню.

Крім основних компонентів в складі палива є різні домішки. Для палив нафтового походження, наприклад, дизельного, найбільш характерними домішками є з’єднання сірки, вміст яких може сягати до 0,5 % від маси палива. В бензин, з метою підвищення октанового числа, додають до 0,82 г/кг тетраетилсвинцю.

Атмосферне повітря, яке використовується для окислення палива, складається в основному з азоту (78,1 %) та кисню (21,8 %).

Відпрацьовані гази двигунів внутрішнього згорання мають в своєму складі більше 200 різних елементів та з’єднань. Найбільш шкідливими з них, тобто токсичними, є: оксид вуглецю (СО) або чадний газ, вуглеводні з’єднання (СН), альдегіди, оксиди азоту, сажа, бензопірен, оксиди сірки, з’єднання свинцю.

Найбільша кількість оксиду вуглецю (СО) утворюється в бензинових двигунах при роботі на багатих сумішах. Невелика кількість оксиду вуглецю (0,2-0,3%) утворюється при роботі на бідних сумішах, а також в дизельних двигунах.

Оксид вуглецю є високотоксичним з’єднанням. При вдиханні його в легені людини в крові утворюється карбоксигемоглобін, який порушує насичення киснем м’яких тканин організму. Отруєння оксидом вуглецю супроводжується головним болем, зниженням працездатності, нудотою, непритомністю, а в тяжких випадках коматозним станом та смертю. Тяжкість отруєння залежить від кількості оксиду вуглецю в складі повітря. Систематичне вдихання навіть невеликої кількості СО призводить до серцево-судинних захворювань.

Вуглеводні з’єднання (СН) утворюються в результаті неповного окислення, часткового розпаду, а в деяких випадках і синтезу початкових вуглеводних молекул палива. Концентрацією СН у відпрацьованих газах вимірюють в процентах або в частинах на моль (ч.н.м.).

Вуглеводні з’єднання, які попадають в атмосферу, являються однією з причин утворення смогів у великих містах. В результаті фотохімічних реакцій із них утворюються високотоксичні з’єднання оксиданти, крім того бензопірен, який входить до складу вуглеводів, викликає ракові захворювання, тобто є канцерогенною речовиною.

Крім того, в відпрацьованих газах двигунів внутрішнього згорання знаходиться акролеїн, формальдегід та ацетальдегід.

Альдегіди є різновидністю вуглеводних з’єднань і мають характерний неприємний запах з подразнюючою дією на слизові тканини людини, внаслідок чого може виникнути таке тяжке захворювання, як астма.

В камерах згорання двигунів, внаслідок гідролізу палива при високій температурі та тиску в середовищі з недостатньою кількістю кисню, утворюється сажа. Особливо багато сажі утворюється в дизельних двигунах внаслідок малого часу, який відводиться на сумішоутворення.

Небезпечність сажі в першу чергу зумовлена тим, що її частини адсорбують шкідливі речовини, які містяться у відпрацьованих газах. При вдиханні повітря частини сажі глибоко проникають в дихальні шляхи та надовго фіксують там шкідливі речовини, що посилює їх дію на людину.

В циліндрах двигуна в результаті хімічної взаємодії азоту та кисню в умовах високої температури утворюється оксид азоту (NO) та діоксид азоту (NO2).

Оксиди азоту дуже токсичні, тому що взаємодія їх з водою призводить до утворення азотної кислоти, яка подразнює слизові оболонки легенів та серцево-судинну систему.

Таким же чином із домішок сірки утворюється сірчана кислота, яка негативно впливає на процес кровотворення людини.

Наявність тетраетилсвинцю в бензині призводить до утворення з’єднань свинцю, які накопичуючись в організмі людини, викликають захворювання кровотворних органів та органів, що приймають участь в обміні речовин. Свинець відноситься до важких металів, тому, накопичуючись в організмі людини, практично не виводиться з нього, навіть при вживанні спеціальних медикаментозних засобів - адсорбентів.

Відомо, що основними токсичними речовинами у відпрацьованих газах карбюраторних двигунів є: оксид вуглецю, оксид азоту, вуглеводень, з’єднання свинцю та інші.

Токсичні речовини у відпрацьованих газах дизельних двигунів - це оксид вуглецю, оксид азоту, вуглеводень, сажа, бензопірен та інші. Під час роботи дизельного двигуна в атмосферу викидається в середньому 17 кг сажі на одну тону дизельного палива.

Найбільш токсичним режимом роботи дизельного двигуна є холостий хід, який широко використовується під час експлуатації при прогріві двигуна, зупинках та стоянках. На холостий хід приходиться до 30% всього терміну експлуатації двигуна. Тому для зменшення концентрації сажі у відпрацьованих газах дизельних двигунів, необхідно ретельно відрегулювати режим холостого ходу.

Концентрація СО для бензинових двигунів встановлюється державним стандартом і не повинна перевищувати на мінімальних обертах 1,5%, а на підвищених 2,0%. При контрольних перевірках під час експлуатації автомобілів службами ДАІ МВС допускається вміст СО на мінімальних обертах двигуна 3%.

Зменшення концентрації СО та дотримання його в допустимих межах здійснюється ретельним регулюванням паливної апаратури та системи запалювання. Подальше зниження рівня СО можливе лише застосуванням хімічних каталізаторів (наприклад, платиноіридієвих сплавів), які нейтралізують оксид вуглецю.

Вимірювання концентрації СО бензинових двигунів проводиться спеціальними приладами, які працюють на принципі поглинання різними газовими компонентами інфрачервоного випромінювання з певною довжиною хвилі.

Аналіз відпрацьованих газів дизельних двигунів спрощується тим, що кількість шкідливих компонентів та сажі (димність), які знаходяться у відпрацьованих газах, майже пропорційна коефіцієнту надмірності повітря. Тому на практиці достатньо визначити ступінь димності у відпрацьованих газах або вміст сажі.

7. Висновки

При перевезені автомобільним транспортом припускають використання рухомого складу (автомобілів і автопоїздів), що знаходиться в справному технічному стані.

Справний технічний стан означає повна відповідність рухомого складу нормам, обумовленим правилами технічної експлуатації, і характеризує його працездатність.

Працездатність автомобіля оцінюється сукупністю експлуатаційно-технічних якостей: динамічністю, стійкістю, економічністю, надійністю, довговічністю, керованістю і т.д., які для кожного автомобіля виражаються конкретними показниками. Щоб працездатність автомобіля в процесі експлуатації знаходилася на необхідному рівні, значення цих показників тривалий час повинні мало змінитися в порівнянні з їхніми первісними величинами.

Однак технічний стан автомобіля, як і всякої іншої машини, у процесі тривалої експлуатації не залишається незмінними. Воно погіршується в наслідку зношування деталей і механізмів, поломок і інших несправностей, що приводить результаті до погіршення експлуатаційно-технічних якостей автомобіля.

Зміна зазначених якостей автомобіля в міру збільшення пробігу може відбуватися також у результаті недотримання правил технічної експлуатації або технічного обслуговування автомобіля.

Основним засобом зменшення інтенсивності зношування деталей і механізмів і запобігання несправностей автомобіля, тобто підтримання його в належному технічному стані, є своєчасне і високоякісне виконання технічного обслуговування.

Під технічним обслуговуванням розуміють сукупність операцій (прибирально-мийні, кріпильні, регулювальні, мастильні та ін.), ціль яких - попередити виникнення несправностей (підвищити надійність) і зменшити зношування деталей (підвищити довговічність), а послідовно, тривалий час підтримувати автомобіль у стані постійної технічної справності і готовності до роботи.

Навіть при дотриманні всіх заходів зношування деталей автомобіля може привести до несправностей і до необхідності відновлення його працездатності або ремонту. Отже, під ремонтом розуміється сукупність технічних впливів, спрямованих на відновлення технічного стану автомобіля (його агрегатів і механізмів), що втратив обслуговування і ремонту автомобілів.

Основний документ відповідно до якого робиться ТО і ремонт на автопідприємствах - це положення про ТО і ремонт автомобільного транспорту. Згідно цього документа, ТО робиться планово-попереджувально, через визначений пробіг.

Існують наступні види ТО і ремонту: ЩО - щоденне обслуговування, спрямовано в першу чергу на перевірку вузлів безпеки перед виїздом і по поверненню.

ТО-1 - перше технічне обслуговування, проводиться через 3-5 тис. км. ТО-2 -друге ТО, проводиться через 10-15 тис. км. CO - сезонне обслуговування, проводиться навесні і восени. ПР - поточний ремонт, ремонт спрямований на відновлення технічно-несправного стану, крім базових деталей.

8. Список використаної літератури

1. Кисликов В.Ф., Лущик В.Р. Будова і експлуатація автомобілів: Підручник. – К.: Либідь, 2000. – 400 с.

2. Кленников В.М. Автомобиль категории “В”: Учебник водителя. – М.: Транспорт, 1988. – 320 с.

3. Круглов С.М. Устройство, техническое обслуживание и ремонт легковых автомобилей: Учеб. пособие. – М.: Высш. шк., 1987. – 336 с.

4. Шестопалов К.С., Демиховский С.Ф. Легковие автомобили – М.: ДОСААФ, 1989. – 302 с.

5.Руководство по ремонту,эксплуаьации и техническому обслуживанию автомобіля ВАЗ 2108-2109 Под ред. Ю.В.Кудрявцева-М.:Издательство «Колесо»1999-336с.:ил

6. О.П. Строков, М.Г.Макаренко, В.Ф.Орлов, В.О.Павленко”Основи будови та експлуатації автопоїздів”

1

про публікацію авторської розробки

Додати розробку