Ступінь нагріву деталей перед зварюванням та наплавленням та засоби вимірювання температурного режиму.

Міністерство освіти і науки України

Чернівецький професійний будівельний ліцей

Урок № 1

Тема: Ступінь нагріву деталей перед зварюванням та наплавленням і засоби вимірювання температурного режиму

План-конспект уроку

викладача спецдисциплін

Гордаш Ангеліни Михайлівни

м. Чернівці

2024

Урок № 1

Тема програми: Виконання ручного дугового, плазмового, газового, автоматичного та напівавтоматичного зварювання та наплавлення простої та середньої складності деталей, вузлів конструкцій та трубопроводів з конструкційних сталей, кольорових металів у нижньому та вертикальному положеннях шва.

Тема уроку: Ступінь нагріву деталей перед зварюванням та наплавленням та засоби вимірювання температурного режиму.

Мета уроку:

навчальна: вивчити ступінь нагріву деталей перед зварюванням та наплавленням і засоби вимірювання температурного режиму.;

виховна: формувати творчу працелюбну особистість, шанобливе ставлення до своєї професії;

розвиваюча: сприяти розвитку пам’яті, технічного мислення, творчого мислення до підходу проблемних питань.

Вид уроку: комбінований.

Тип уроку: урок засвоєння нових знань.

Дидактичне забезпечення: опорний конспект, роздатковий матеріал.

Методи навчання: словесні (пояснення з елементами бесіди), наочні (демонстрації).

Матеріально-технічне забезпечення: дошка, опорний конспект учня, підручник, ноутбук.

Орієнтовний план проведення уроку:

І. Організаційна частина (3 хв)

ІІ. Актуалізація опорних знань (5 хв)

III. Повідомлення теми, мети завдань уроку (2 хв)

IV. Вивчення нового матеріалу (30 хв)

V. Підсумок уроку (5 хв)

Хід уроку

І. Організаційна частина.

1. Перевірка присутніх учнів

2. Призначення чергових

II. Актуалізація опорних знань (методом бесіди з’ясовую питання):

1. Що таке зварюваність сталей?

2. Які особливості зварюваності сталей?

3. Що таке попередній підігрів металу?

ІІІ. Мотивація навчально-трудової діяльності.

Сьогодні ми ознайомимося із ступенем нагріву деталей перед зварюванням та наплавленням і засобами вимірювання температурного режиму. Отримані знання та вміння ви зможете застосовувати на практиці.

IV. Повідомлення теми, мети, завдань уроку.

Тема уроку «Ступінь нагріву деталей перед зварюванням та наплавленням і засоби вимірювання температурного режиму». На цьому уроці ми ознайомимось із визначенням ступеню нагріву деталей перед зварюванням та наплавленням і засобами вимірювання температурного режиму.

V. Вивчення нового матеріалу.

План вивчення:

1) Зварювання сталей.

2) Особливості зварюваності сталей.

3) Вплив основних хімічних елементів на зварюваність сталей.

4) Попередній підігрів перед зварюванням і наплавленням виробів.

5) Нагрівальні прилади.

6) Засоби вимірювання температурного режиму.

VI. Підсумок уроку.

6.1 Рефлексія

1.Чи все ви зрозуміли?

2.Тоді дайте відповіді на мої запитання:

1. Від чого залежить зварюваність сталей?

2. На які групи поділяються сталі за зварюваністю?

3. Які види нагрівальних приладів вам запам’ятались?

4. Які засоби вимірювання температурного режиму вам відомі?

Оцінювання активності учнів на уроці

Отже сьогодні на уроці ви ознайомилися з із визначенням ступеню нагріву деталей перед зварюванням та наплавленням і засоби вимірювання температурного режиму.

Домашнє завдання

Конспект, І.В. Гуменюк «Обладнання та технології газозварювальних робіт» с. 84-97, Биковський «Зварювання, різання, контроль якості під час виробництва металоконструкцій» с. 39-52.

Опорний конспект

1. Зварювання сталей

Зварюваність – це придатність матеріалів для виготовлення зварних конструкцій.

Зварюваність залежить від властивостей металу, кристалічної гратки, наявності шкідливих елементів тощо. Зварюваність вважається кращою, коли використовується проста технологія, широкі межі режимів зварювання, у швах відсутні тріщини, пори, неметалеві включання та інші дефекти.

Особливими показниками зварюваності є: відповідальність металу заданим вимогам; окиснюваність металу; стійкість проти утворення пор. гарячих і холодних тріщин, біляшовних тріщин; чутливість до теплового впливу зварювання; корозієстійкість; міцність, стійкість проти спрацювання, витривалість; розмір внутрішніх напруг і деформацій; якість формування зварного шва.

Спосіб зварювання, зварювальні матеріали і техніку зварювання вибирають залежно від основних показників зварюваності для кожного матеріалу.

Так, не зварюється мідь зі свинцем, утруднене зварювання титану з вуглецевими сталями і міддю, заліза із свинцем тощо.

2. Особливості зварюваності сталей

Зварюваність сталей залежить від їх хімічного складу. Найбільший вплив мають вуглець і шкідливі домішки (сірка і фосфор), зі збільшенням змісту яких зварюваність погіршується. Для зварювання виробів використовують в основному конструкційні низьковуглецеві, низько- й середньолеговані сталі. Рідше зварюють високовуглецеві сталі.

Середньовуглецеві сталі (0,25-0,6% С). Для зварювання флюс не потрібний, але при товщині сталі більше 3 мм застосовується або загальне підігрівання до 250-300˚С, або локальне до 650-750˚С.

Високовуглецеві сталі (від 0,6% С). Як флюс застосовують буру. При товщині сталі до 6 мм якісного зварювання можна досягти за умови поєднання загального підігрівання до 250-300˚С з локальним до 650-700˚С.

Основними труднощами, які виникають при зварюванні сталей, є такі: схильність до утворення гартованих структур (у сталях із вмістом вуглецю понад 0,22%); схильність до утворення гарячих (вміст сірки) і холодних (вміст фосфору) тріщин; забезпечення достатньої міцності з’єднання.

На зварюваність сталі впливають режими зварювання, хімічний склад електродів, температура навколишнього середовища, товщина сталі, закріплення елементів конструкцій, техніка виконання зварювання тощо.

Ураховуючи труднощі зварювання, сталі за зварюваністю поділяють на 4 групи (табл. 1):

- добре зварювані сталі – низьковуглецеві й низьколеговані сталі, які не гартуються і зварюються без обмежень, незалежно від товщини металу, конфігурації швів і жорсткості конструкції в широкому інтервалі режимів зварювання. У низьколегованих сталях з вмістом вуглецю понад 0,16 %, товщині понад 25 мм і жорсткій конструкції необхідним є попередній підігрів до 100-150˚С;

- задовільно зварювані сталі – вуглецеві сталі з вмістом вуглецю від 0,22 до 0,3% і низьколеговані сталі з вмістом вуглецю від 0,14 до 0,22%. Такі сталі зварюються при температурі навколишнього середовища не нижче ніж 5˚С і товщині металу не більше ніж 20 мм. Вироби з металів більшої товщини і при жорсткій конструкції потребують попереднього підігріву до температури 100-150˚С. Задовільно зварювані сталі мало схильні до утворення холодних тріщин при правильному виборі режимів зварювання;

- обмежено зварювані сталі – вуглецеві сталі з вмістом вуглецю від 0,3 до 0,4% і низьколеговані, середньовуглецеві з вмістом вуглецю від 0,22 до 0,3%. Такі сталі схильні до утворення гартованих структур і зварюються з попереднім або супровідним підігрівом при температурі 150-350˚С, який знижує швидкість охолодження металу шва й утворює відносно м’яку мікроструктуру. При зварюванні виробів складної конфігурації та великої жорсткості необхідним є загальний підігрів до температури 200-450˚С. Після зварювання обов’язково проводять високий відпусток при температурі 650˚С, а для відповідальних відповідних виробів рекомендують обробку;

- погано зварювані сталі – середньолеговані сталі (від 3 до 6% легуючих елементів) середньо- й високовуглецеві сталі з вмістом вуглецю понад 0,22%. Такі сталі загартовуються при зварюванні, тому виконують попередній і супровідний підігрів до температури 200-500˚С з наступною термообробкою за режимами для цієї марки.

Табл. 1 Класифікація основних марок сталі за зварюваністю

|

Група зварюваності |

Еквівалентний вміст вуглецю |

Марки сталі |

||

|

вуглецеві |

леговані |

високолеговані |

||

|

І Добра |

До 0,25 |

ВСт1; ВСт2; ВСт3; ВСт4; Сталі 08; 10; 15; 20; 25 |

15Г; 20Г; 15Х; 15ХА; 20Х; 15ХМ; 20ХГСА; 10ХСНД; 10ХГСНД; 15ХСНД; |

08Х20Н14С2; 20Х23Р18; 08Х18Р10; 12Х18Н9Т; 15Х5 |

|

ІІ Задовільна |

0,26-0,36 |

ВСт5; Сталі 30; 35 |

12ХН2; 2ХН3А; 20ХН3А; 20ХН; 20ХГСА; 30Х; 30ХМ; 25 ХГСА |

30Х13; 12Х17; 25Х13Н2 |

|

ІІІ Обмежена |

0,36-0,45 |

ВСт6; Сталі 40; 45 |

35Г; 40Г; 45Г; 40Г2; 35Х; 40Х; 45Х; 40ХМФА; 40 ХН; 30ХГС; 30ХГСА; 35ХМ; 20Х2Н4МА |

17Х18Н9; 12Х18Н9; 36Х18Н25С2; 40Х9С2 |

|

ІV Погана |

Більше 0,46 |

Сталі 50; 55; 60; 65; 70; 75; 80; 85 |

50Г; 50Г2; 50Х; 50ХН; 45ХН3МФА; ХГС; 6ХС; 7Х3 |

40Х10С2М; 40Х12; 95Х18; 40Х14Н14В2М; 40Х10С2М |

3. Вплив основних хімічних елементів на зварюваність сталей

Вуглець (У) – при вмісті до 0,25% зварюваність не погіршує. Зі збільшенням вмісту зварюваність сталей погіршується, бо в зонах термічного впливу утворюються гартовані структури, які призводять до тріщин. Підвищений вміст вуглецю в присаджувальному матеріалі спричиняє пористість шва.

Марганець (Г) – міститься в межах 0,3-0,8% і зварюваність не погіршує. При вмісті від 1,8 до 2,5% і більше виникає виникає небезпека появи тріщин, тому що марганець сприяє загартованості сталі.

Кремній (С) – у межах від 0,02 до 0,35% труднощів при зварюванні не виникає. Зі збільшенням вмісту від 0,8 до 1,5% зварювання утруднюється через високу рідкотекучість і утворення тугоплавких оксидів кремнію.

Ванадій (Ф) – сприяє загартованості сталі, що утруднює зварювання. При зварюванні ванадій активно окиснюється й вигоряє.

Вольфрам (В) – підвищує твердість сталі й утруднює процес зварювання через сильне окиснення.

Нікель (Н) – підвищує пластичність і міцність, зварюваність не погіршує.

Молібден (М) – при зварюванні сприяє утворенню тріщин, активно окиснюється й вигоряє.

Хром (Х) – утруднює зварювання, тому що утворює тугоплавкі карбіди хрому.

Титин (Т) і ніобій (Б) – при зварюванні з’єднуються з вуглецем і зупиняють утворення карбіду хрому, покращуючи цим зварюваність.

Мідь (Д) – покращує зварюваність, підвищує міцність, пластичність і корозієстійкість сталі.

Кисень – погіршує зварюваність сталі, знижує міцність і пластичність.

Азот (А) - утворює хімічне з’єднання із залізом – нітриди, які підвищують міцність, твердість і значно знижують пластичністьт сталі.

Водень – шкідлива домішка. Накопичується у шві і спричиняє появу пор і дрібних тріщин.

Фосфор (П) – шкідлива домішка. Підвищує твердість і крихкість сталі, спричиняє холодноламкість (холодні тріщини).

Сірка – шкідлива домішка. Спричиняє утворення гарячих тріщин. Зварюваність з підвищенням вмісту сірки різко погіршується.

4. Попередній підігрів перед зварюванням і наплавленням виробів

Табл.2 Попередній підігрів перед зварюванням і наплавлення виробів

|

Вид металу |

Попередній підігрів перед зварюванням, Т |

Температура плавленння, Т |

|

Мідь |

150-350˚С |

|

|

Хром |

Сталі Х13 – локальний підігрів 200-250 ˚С |

1875˚С |

|

Чавун |

3 способи зварювання: 1) холодне – без попереднього підігріву; 2) напівгаряче – з підігрівом до 300-400˚С; 3) гаряче - з підігрівом до 600-700˚С. |

1142˚С |

|

Мідь і його сплави |

1) товщина деталі до 16 мм – попередній підігрів до 300-400˚С; 2) більше 16 мм – супровідний підігрів. |

1083˚С |

|

Латунь |

1) товщина деталі більше 10 мм, а також різних за товщиною деталей – попередній підігрів. |

900-1050˚С |

|

Бронза |

1) зварювання покритим електродом «Комсомолець-100» - попередній підігрів до 400-500˚С; 2) зварювання електродами АНСц/ЛКЗ-АБ – попередній підігрів до 150-300˚С; 3) флюси – попередній підігрів 300-400˚С; 4) газове зварювання (флюси) - попередній підігрів 500-600˚С. |

олов’яні – 900-950˚С; безолов’яні – 950-1080˚С. |

|

Алюміній і його сплави |

1) товщина деталі до 4 мм – без підігріву; 2) товщина деталі 5-6 мм – з підігрівом до 100˚С; 3) товщина деталі 8-10 мм – з підігрівом до 160-200˚С; 4) при більшій товщині деталі– з підігрівом до 200-400˚С; 5) дугове зварювання – попередній підігрів 250-400 ˚С; 6) газове зварювання – попередній загальний підігрів 250˚С, а відливки із силуміну – 300-400˚С. |

660˚С |

|

Титан і сплави |

|

1660˚С |

|

Нікель і сплави |

|

1453˚С |

|

Магнієві сплави |

|

651˚С |

|

Свинець |

|

327˚С |

|

Цинк і сплави |

|

419˚С |

|

Срібло |

|

960,5˚С |

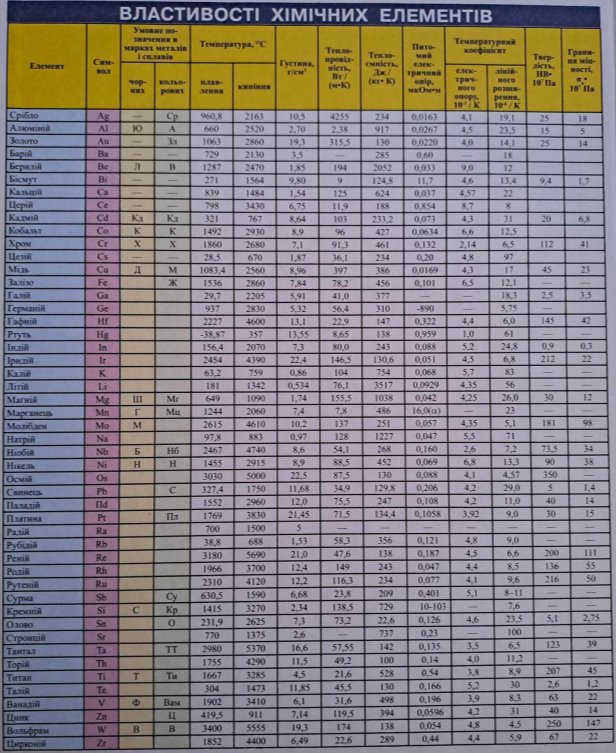

Табл. 3 Властивості металів

5. Нагрівальні прилади

Способи нагрівання металу

Спосіб нагрівання визначається характером передачі тепла металу. Якщо тепло передається металу за рахунок зіткнення його поверхні з яким-небудь середовищем (газоподібної, рідкої або твердої), нагрітої до більш високої температури, то такий спосіб нагрівання є непрямим.

Якщо тепло акумулюється безпосередньо в самому металі (у поверхневому шарі або у всьому перетині), а температура навколишнього середовища залишається нижче температури металу, то такий спосіб нагрівання називається прямим. Наприклад, нагрів металу в печах, розплавлених солях, а також в електроліті є непрямим нагріванням; нагрів металу, що відбувається при пропущенні через нього електричного струму (контактний, індукційний), є прямим нагріванням.

Передача тепла металу при непрямому нагріванні відбувається за рахунок конвекції і випромінювання. Кількість тепла, передана металу випромінюванням, у звичайних печах складає близько 20% усього тепла, у печах швидкісного нагрівання - близько 80%. Поширення тепла в металі від його поверхні усередину відбувається за рахунок теплопровідності.

На виробництві нагрівальні прилади бувають таких типів:

Полум'яні печі: рекуператори і регенератори, нагрівальні колодязі, щілинні й очкові печі;

Полум'яні печі безперервної дії;

Печі швидкісного нагрівання;

Печі безокисного нагрівання;

Механізовані печі: печі з крокуючими балками, печі з роликовим подом, конвеєрні печі;

Електронагрівальні пристрої: печі опору, індукційне нагрівання, індукційний нагрівач, електроконтактний нагрів.

Газополуменеву обробку металу використовують для виправлення дефектів виробів з нього після зварювання за рахунок локального концентрованого нагрівання і швидкого охолодження, завдяки чому у виробі виникають зусилля, достатні для зменшення або виправлення місцевого дефекту.

Починають нагрівання з опуклого боку деформованої поверхні з використанням універсальних або спеціалізованих пальників.

Спочатку вибирають ділянку і визначають ширину зони нагрівання, яка складає від половини до двох товщин листа, а при виправленні валів – 0,2-0,5 діаметра вала, і нагрівають до температури 250-650˚С залежно від величини прогину, але у всіх випадках температура не повинна перевищувати температуру початку структурних перетворень для металу. На рис. 4.7 показано схеми нагрівання для виправлення дефектів різних деталей.

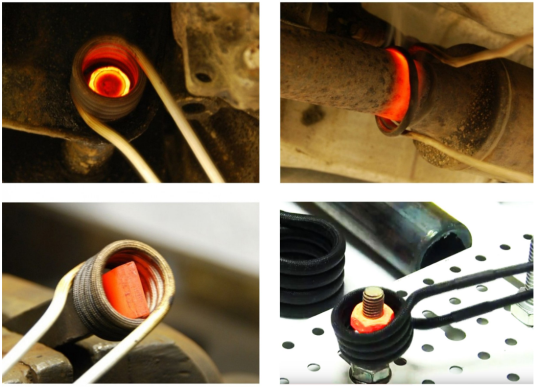

Для прикладу розглянемо сучасний нагрівальний прилад IDEAL INDUCTOR 1.5 розроблений для швидкого нагріву металевих деталей. Пристрій INDUCTOR 1.5 може замінити стандартні способи нагрівання горючими газами (пропан-бутан-кисень, ацетилен-кисень) в майстерень, ремонтних майстерень, автомобільних заводах і скрізь, де потрібно нагрів болтових з'єднань, втулок, підшипників маточин з метою їх розбирання і т. д. Він використовується скрізь, де є необхідність у швидкому використанні і існує ризик пошкодження нагрітої полум'ям області, наприклад, оббивка, лак, гумові шланги, електричні дроти і т. д. В INDUCTOR 1.5 використовується сучасний, ефективний і дієвий метод нагріву деталей, пристрої перед загартуванням, для розморожування і т. д.

Рис. 5.2 Індукційний нагрівач IDEAL 1,5 kW 230V

ОБЛАДНАННЯ:

- Стаціонарні змійовики - для труб опалення, гвинти, секції і т. д. різного діаметра.

- Гнучкі змійовики - призначені для намотування на них нагрітого матеріалу.

- Феритові котушки і плоскі котушки з фокусом - призначені для нагріву плоского матеріалу, листів і т. д.

Рис. 5.3 Принцип роботи нагрівача IDEAL 1,5 kW 230V

INDUCTOR 1.5 може нагріти болт або гайку M20 до 800°C за 15 секунд. Підготовка до використання зазвичай відбувається швидше, ніж підготовка до процесу нагріву із застосуванням пальників для пального газу. Процес індукційного нагріву починається після підключення нагрівача до розетки 230 В, розміщення або підведення котушки індуктора до нагреваемой деталі і натискання кнопки.

6. Засоби вимірювання температурного режиму

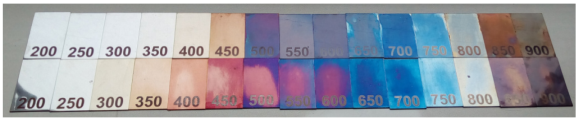

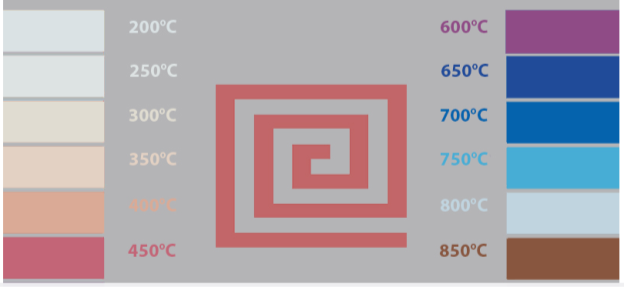

Перше, що ми можемо побачити при виконанні нагрівання металу, це зміна кольору.

Кольори мінливості металу - це особливий спектр кольорів, які можуть утворюватися на зовнішніх покриттях різних залізних сплавів через утворення оксидних плівок. Останні з'являються під час прогрівання металевих поверхонь до заданих значень температур. Потрібно акцентувати увагу на тому факті, що кольори мінливості вважаються вадою одержуваного зварного з'єднання.

Рис. 6.1 Мінливість металу

Рис. 6.1 Мінливість металу

За допомогою тонів мінливості неможливо розрахувати температуру металевого сплаву (досить точно), так як на цей показник впливають багато показників. До таких варто віднести:

- присутність різних домішок і додаткових компонентів в зварюваних металевих сплавах;

- період прогріву (часовий інтервал, протягом якого вироби з металу нагріваються до зовнішніх показників температури при відсутності теплової віддачі);

- швидкість розігріву (зміна температурних показників деталі за тимчасову одиницю під час її прогрівання),

- ступінь освітлення простору, де виконувалася гарт або зварювання заготовок.

Якщо необхідно створення інструментів з високою щільністю (різальних крайок різців, виробів для виконання хірургічних втручань), то мінливість зобов'язана мати яскравий колір. Це можуть бути жовті, помаранчеві або червоні відтінки. До зелених і пурпурних відтінків нагріваються вироби, що використовуються в деревообробному виробництві. Для досягнення пружності під час виробництва пружин, вил, ножів і пил потрібно розігрівати метал до чорного або синього кольору.

Рис. 6.2 Кольори мінливість металу

Особливості, які надають впливу на оперативність заданих оксидних плівок

Акцентуємо увагу, що оксидні плівки на металевих заготовках утворюються з різною швидкістю. Це залежить від:

- типу вироби (мінливість утворюється з більшою швидкістю, якщо використовуються загартовані елементи);

- показників шорсткості. Вироби, які мають суттєвими нерівностями, отримують дуже товсту плівку. Завдяки чому привабливого переливання тонів можна не помітити. Якщо говорити про полірованих виробах, то на їх поверхнях швидко утворюється найтонший рівний шар окислів;

- присутності бруду, інших непотрібних компонентів. При виконанні прогрівання всі зовнішні елементи (бруд, іржа, масляний шар) обугливаются, що робить процедуру утворення рівномірної плівки складнішою;

- технологічні особливості нагріву. Прилади, що застосовуються для прогрівання заготовок, також позначаються на цьому процесі. Для цього краще застосовувати пристрої, які дозволяють здійснювати контроль і підтримувати необхідну температуру на стабільному рівні.

Відзначимо, що температура мінливості металу можуть відрізнятися при підключенні кожного окремого типу сплаву. Тому є чимала кількість списків і таблиць, де відображаються співвідношення температури і відтінків.

Контроль температури при обробці тиском

У виробничих умовах контроль температури здійснюється шляхом виміру її відповідними приладами, названими пірометрами.

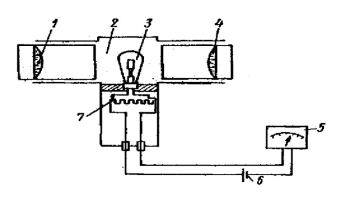

Рисунок 6.3 Принципова схема оптичний пірометр зі зникаючою ниткою.

Пірометри, що застосовуються, підрозділяються на:

- термоелектричні;

- оптичні;

- радіаційні;

- фотоелектричні.

Пірометри крім безпосереднього виміру температури можуть виконувати функції регуляторів теплового режиму роботи нагрівальних пристроїв. Найбільше застосування одержали термоелектричні пірометри, що складаються з термопари і мілівольтметра або потенціометра. Ці пірометри досить зручні внаслідок можливості фіксації й автоматичного запису температури на великій відстані від вимірюваного об'єкта і забезпечують велику точність виміру (до ±5°). Для виміру температур до 1100°С застосовні хромельалюмелеві термопари, а для температур до 1500°С платино-платинородієві.

У виробничих умовах для періодичного швидкого контролю температури розігрітого тіла застосовується оптичний пірометр зі зникаючою ниткою, принципова схема якого зображена на рис. 2. Дія цього пірометра засновано на порівнянні випромінювання розпеченого тіла з яскравістю нитки лампи накалювання. Через об'єктив 1 промені розпеченого тіла попадають в окуляр 4, а потім в око спостерігача. У зоровій трубі 2 поміщена лампа накалювання 3, розжарення нитки якої регулюється за допомогою реостата 7, включеного в ланцюг батареї, або акумулятора 6. Зміна ступеня розжарення лампи 3 фіксується міліамперметром 5, градуйованим у градусах Цельсія. При збігу температури розпеченого тіла з температурою нитки остання на тлі тіла зникає (не буде видна). При температурі тіла, більше ніж температура нитки, остання матиме вигляд темної. Точність виміру багато в чому залежить від стану поверхні розпеченого тіла (від наявності або відсутності окалини) і від досвіду пірометриста. Оптичним пірометром можливо вимірювати температури від 700 до 1500°С.

Радіаційні пірометри (ардометри) працюють за допомогою платинової пластинчастої термопари, поміщеної в зоровій трубі, що направляється об'єктивом на розпечене тіло. Теплові промені, випромінювані тілом, фокусуються об'єктивом на спаї платинової термопари. Виникаюча т. е. р. с. фіксується мілівольтметром, градуйованим у градусах Цельсія. Такі пірометри придатні для виміру температури робітника простору печей.

Фотоелектричний пірометр являє собою прилад, що служить для виміру або реєстрації температур за допомогою фотоелемента. Якщо у візуальному оптичному пірометрі очей – спостерігача порівнює яскравість об’єктів, то фотоелемент у фотоелектричному пірометрі порівнює або вимірює світлові потоки від розпечених тіл, що створюють ту або іншу освітленість на його катоді. Фотоелектричний пірометр відрізняється високою точністю вимірів і швидкою дією, завдяки чому він часто застосовується як пристрій, що вимикає при швидких процесах нагрівання, наприклад, таких, як індукційний і електроконтактний.

Сучасні вимірювальні прилади у металургії

Рис. 6.4 Дистанційний пірометр

Рис. 6.5 Двухспектральний високотемпературний пірометр

Рис. 6.6 Оптичний пірометр

Також для визначення температур можна застосовувати контактний датчик (термопара).

Рис. 6.7 Контактний датчик (термопара)

Використана література:

https://intmax.com.ua/zastosuvannya/pobezhalost%27-metalla.html

https://sigma-market.com.ua/ua/p1313071773-nagrevatel-induktsionnyj-ideal.html

https://ten24.com.ua/ua/catalog/raskhodnye-materialy/termopary/

про публікацію авторської розробки

Додати розробку