ТЕРМІЧНА ОБРОБКА ГАРТУВАННЯ МЕТАЛУ ТА ВІДПАЛ

Про матеріал

ТЕРМІЧНА ОБРОБКА ГАРТУВАННЯ МЕТАЛУ ТА ВІДПАЛ

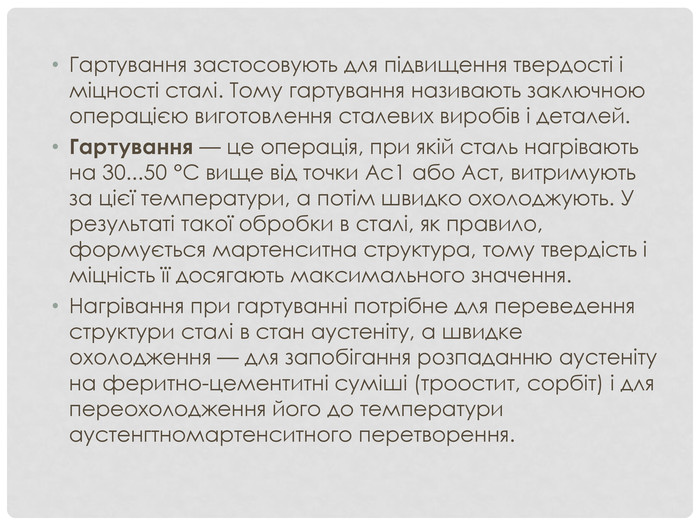

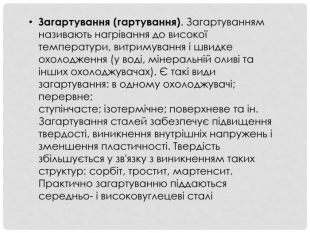

Гартування застосовують для підвищення твердості і міцності сталі. Тому гартування називають заключною операцією виготовлення сталевих виробів і деталей.

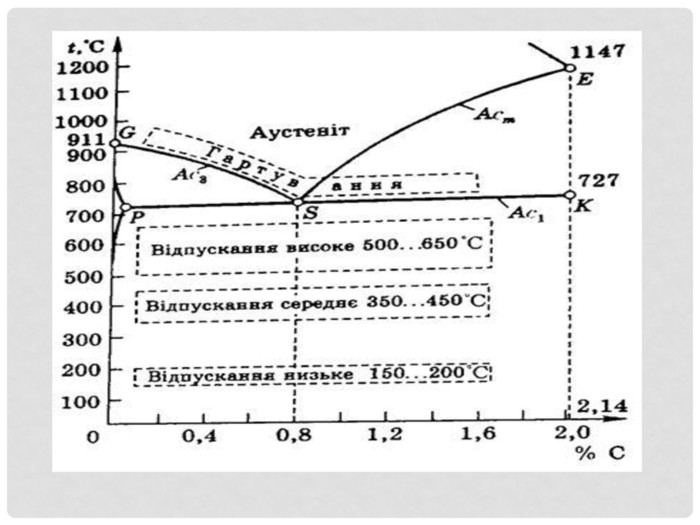

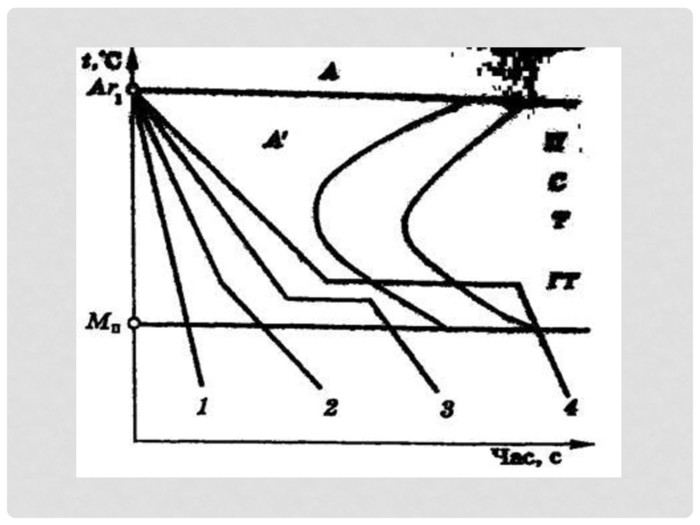

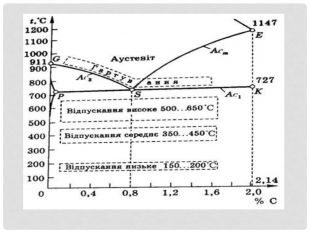

Гартування — це операція, при якій сталь нагрівають на 30...50 °С вище від точки Ас1 або Аст, витримують за цієї температури, а потім швидко охолоджують. У результаті такої обробки в сталі, як правило, формується мартенситна структура, тому твердість і міцність її досягають максимального значення.

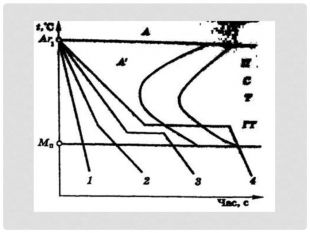

Нагрівання при гартуванні потрібне для переведення структури сталі в стан аустеніту, а швидке охолодження — для запобігання розпаданню аустеніту на феритно-цементитні суміші (троостит, сорбіт) і для переохолодження його до температури аустенгтномартенситного перетворення.

Перегляд файлу

Зміст слайдів

pptx

Оцінка розробки

Безкоштовний сертифікат

про публікацію авторської розробки

про публікацію авторської розробки

Щоб отримати, додайте розробку

Додати розробку