Урок "ФРЕЗЕРУВАННЯ ФАСОННОЇ ПОВЕРХНІ НА ВЕРСТАТІ"

ФРЕЗЕРУВАННЯ ФАСОННОЇ ПОВЕРХНІ НА ВЕРСТАТІ

Фасонними прийнято називати поверхні, що мають криволінійну утворювальну. За формою їх можна поділити на прості та складні. У простих криволінійний профіль виконаний за дугою кола постійного радіусу, а у складних він може складатися з ділянок різної кривизни, іноді з'єднаних прямими лініями.

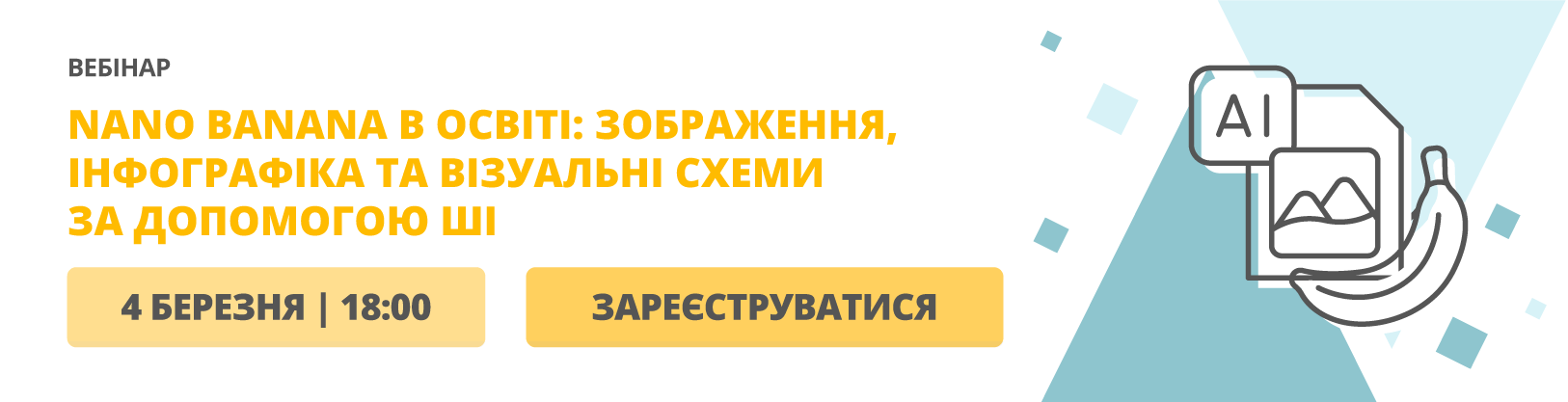

Крім цього, розрізняють контурні та об'ємні фасонні поверхні. Контурні поверхні обмежені двома плоскими основами і мають криволінійний профіль тільки в перерізі, проведеному паралельно їм. Такі поверхні можуть бути одержані обробкою на консольнофрезерних верстатах. На рис. 1 показані контурні фасонні поверхні у гайкового ключа ( рис. 1, а ), профільних дискових кулачків ( рис. 1, б ) та важеля ( рис. 1, в ).

Об'ємна фасонна поверхня в перерізах, проведених у двох взаємноперпендикулярних напрямках, має криволінійну форму, а для її обробки потрібні спеціальні копіювально-фрезерні верстати. Такі поверхні є у штампах, прес формах та інших деталях.

Мал. 1. Деталі, що мають фасонні поверхні

Вимогами, що висуваються до фасонних поверхонь, є забезпечення точності їх форми, розмірів, певного розташування їх щодо інших поверхонь та отримання заданої шорсткості відповідно до технічних умов креслення.

Фрезерування фасонних поверхонь відноситься до складних і трудомістких операцій і вимагає від фрезерувальника великої уваги та акуратності.

На консольно-фрезерних верстатах існують такі способи обробки фасонних поверхонь:

• обробка комбінуванням двох подач;

• фрезерування по копіру;

• обробка заготівлі на круглому поворотному столі; обробка фасонним інструментом.

У цій статті будуть розглянуті методи обробки фасонних поверхонь з комбінуванням двох подач, у наступних матеріалах будуть вивчені варіанти фрезерування за копіром та обробка фасонних поверхонь за допомогою спеціальних пристроїв (круглий стіл).

ОБРОБКА ФАСОННИХ ПОВЕРХОНЬ КОМБІНУВАННЯМ ДВОХ ПОДАЧ

Згідно з технологією обробки зовнішніх фасонних поверхонь деталі, перед фрезеруванням на плоскій поверхні заготовки за допомогою розмічального інструменту відтворюють точну форму фасонної поверхні (згідно з робочим кресленням). Операцію розмітки зазвичай роблять слюсарі-розмітники, проте при виготовленні одиничних деталей її часто виконують фрезерувальники.

Щоб добре були помітні лінії розмітки, необроблені поверхні заготовки забарвлюють крейдовим розчином, а оброблені – мідним купоросом.

Як розмічальний інструмент застосовують рисунки, розмічальні циркулі, рейсмаси, штангенциркулі, косинці, шаблони, а закріплення розміченого контуру виробляють за допомогою кернера, роблячи невеликі заглиблення вздовж ліній розмітки з інтервалом 5...15 мм. Сутність обробки комбінуванням двох подач полягає в тому, що розмічену заготовку, закріплену на столі верстата або в пристосуванні, одночасно переміщають відносно фрези, що обертається, у двох напрямках, стежачи за тим, щоб фреза знімала шар металу по лініях розмітки. При фасонному фрезеруванні на вертикально-фрезерних верстатах, як правило, застосовують поздовжню та поперечну подачі, а на горизонтально-фрезерних – поздовжню та вертикальну. Зазвичай одну з подач (найчастіше поздовжню) здійснюють механічно, а іншу - вручну.

Обробку фасонної поверхні комбінуванням двох подач в основному роблять на вертикально-фрезерних верстатах кінцевими фрезами. Діаметр фрези зазвичай підбирають за найменшим радіусом увігнутої ділянки. Характерною особливістю обробки цим способом є змінність глибини фрезерування, яка може змінюватися в широких межах залежно від припуску на окремих ділянках заготівлі та форми поверхні. Тому такі поверхні фрезерують за кілька проходів. При чорнових проходах криволінійній ділянці надають наближену форму, залишаючи припуск до 1 мм на чистовий прохід.

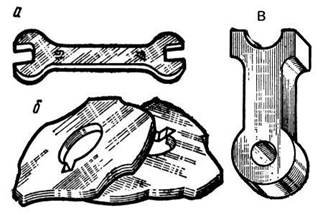

На рис. 2 показано фрезерування кінцевою фрезою фасонної поверхні планки комбінуванням двох подач. Розмічена заготовка 4 базується на паралельній підкладці 3 і за допомогою прихватів 1 та 2 закріплюється на столі верстата. Фрезерування починають із ділянки, що має найбільший припуск на обробку. За один або кілька чорнових проходів поверхні додають наближену форму щодо лінії розмітки. При чистовому фасонному фрезеруванні виробляють плавні переміщення столу в поздовжньому та поперечному напрямках, безперервно та уважно стежачи, щоб ріжучі кромки зубів фрез проходили лініями розмітки.

Мал. 2. Обробка фасонної поверхні планки поєднанням двох подач

Для контролю розмірів та форми фасонної поверхні застосовують шаблони з профілем відповідно до розмірів креслення деталі. Поверхня вважається обробленою правильно, якщо при накладенні шаблону на фасонну поверхню розмір світлової щілини між ними буде однаковий по всій довжині профілю. Обробка пазів цього типу проводиться при глибині різання трохи більше половини діаметра фрези, подачі зуб SZ = 0,01...0,03 мм/зуб і швидкості різання v = 20...30 м/мин.

Розглянутий спосіб обробки використовується головним чином умовах одиничного виробництва при виготовленні невеликої кількості однакових деталей, так як він є найбільш доступним і не вимагає застосування спеціальних різальних інструментів, обладнання і пристосувань. Однак через складність здійснення плавного одночасного переміщення столу із заготівлею по лініях розмітки щодо фрези точність обробки виходить невисокою, а шорсткість оброблених поверхонь завищеною. Тому в цьому випадку потрібна додаткова слюсарна обробка напилками та шліфувальною шкіркою.

ОБРОБКА ФАСОННИХ ПОВЕРХОНЬ НА ВЕРСТАТІ ПО КОПІРУ

Накладний копір є елементом пристосування, виготовлений з листової сталі товщиною 5...10 мм, термічно оброблений до високої твердості і криволінійний контур, що відповідає формі і розмірам контуру деталі.

Заготівля та копір міцно скріплюються між собою та закріплюються у пристосуванні. Обробка фасонних поверхонь по копіру найчастіше проводиться на вертикально-фрезерних верстатах кінцевими фрезами, що мають шліфовану циліндричну шийку, діаметр якої дорівнює діаметру різальної частини фрези.

Вибір діаметра фрези, як і при фрезеруванні комбінуванням двох подач, визначається найменшим радіусом увігнутої ділянки фасонного контуру.

Принцип копіювання полягає у відтворенні на оброблюваній поверхні заготовки криволінійного контуру накладного копіра. У процесі фрезерування заготівлі та копію комбінуванням двох подач повідомляється два рухи: поздовжнє і поперечне. При цьому потрібно безперервно стежити за тим, щоб поверхня копіра постійно торкалася циліндричної шийки фрези. Якщо на заготівлі є великий припуск, то попередньо роблять чорнову обробку (у цьому випадку копір не повинен стикатися з шийкою фрези) і тільки після цього остаточне фрезерування проводять по копіру.

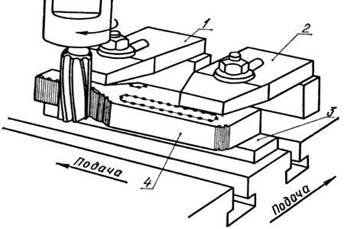

При обробці фасонного профілю дискового кулачка по накладному копіру ( рис. 1 ) заготівля I і накладний копір 2 встановлюються на циліндричну частину оправки 4, вставлену в отвір конічний круглого поворотного столу 6, і закріплюються гайкою 3.

Обробка проводиться кінцевою фрезою, у якої діаметр циліндричної шийки 5 дорівнює діаметру фрези. Процес фрезерування ведеться двома подачами: поздовжньої та кругової, які координуються таким чином, щоб циліндрична шийка фрези постійно котилася по контуру копіра. При цьому фреза відтворює на заготівлі контур копіра. У процесі роботи фреза затуплюється. Після переточування дещо зменшується діаметр її різальної частини, а це позначається на точності розміру криволінійного контуру. Тому після кожного переточування необхідно шліфувати циліндричну шийку до діаметра робочої частини фрези.

Мал. 1. Фрезерування фасонної поверхні дискового кулачка за накладним копіром

Мал. 1. Фрезерування фасонної поверхні дискового кулачка за накладним копіром

Обробка фасонних поверхонь за копіром проводиться у разі виготовлення щодо великих партій деталей. При цьому способі обробки не потрібно розмічати криволінійний контур. Точність розмірів та форми значно вища, ніж при фрезеруванні комбінуванням двох подач за розміткою, зменшується час на встановлення заготівлі та збільшується продуктивність праці.

ОБРОБКА ФАСОННИХ ПОВЕРХЕНЬ З ДОПОМОГА СПЕЦІАЛЬНИХ ПРИСТОСУВАНЬ

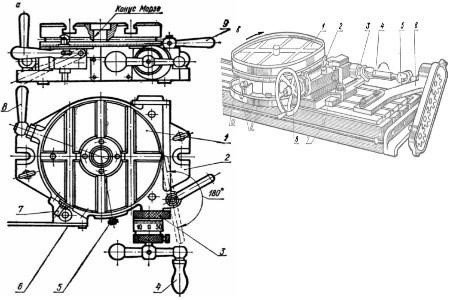

Круглі поворотні столи є приладдям універсально фрезерних верстатів. За допомогою фрезерування на поворотному столі можна обробляти кругові канавки різного профілю, криволінійні контури та інші види фрезерних робіт. Їх також застосовують для повороту заготовки на певний кут або повідомлення їй безперервного обертального руху. Вони бувають з ручним та механічним приводом.

Поворотні столи з ручним приводом ( рис. 1, a ) нормалізовані, мають типову конструкцію та виготовляються з діаметром планшайби 160, 200, 250 та 320 мм. Стіл складається з основи 2, яка встановлюється на столі фрезерного верстата і кріпиться на ньому за допомогою болтів, розміщених у пазах столу, поворотної планшайби 1 з Т-подібними пазами та конічним отвором у центрі для встановлення та закріплення заготовки або пристосування. При обертанні ручки 4 через черв'ячну передачу починає обертатися планшайба. На її бічній поверхні нанесені градусні поділки для відліку кута повороту. Гвинтом 5 фіксується рисковказівник на круговій шкалі столу.

Мал. 1. Круглі поворотні столи

Мал. 1. Круглі поворотні столи

Вал хробака встановлений в ексцентричній гільзі 3, яку можна повернути рукояткою 9, тим самим від'єднавши хробак від черв'ячного колеса. Це робиться швидкого повороту планшайби вручну. Обмежувач 7, пов'язаний з рукояткою 6, дозволяє здійснювати поворот планшайби на необхідний і встановлений заздалегідь кут повороту. Нерухоме закріплення планшайби на підставі після її

повороту на необхідний кут проводиться рукояткою 8.

Поворотні круглі столи з механічним приводом також нормалізовані і виготовляються з діаметром планшайби 320, 400, 500 і 630 мм . приводу. Механічна кругова подача планшайби столу запозичується від валу, розташованого під столом верстата, і передається через зубчасті колеса 6 кронштейна, телескопічний шарнірний вал 4, шарніри 3 і 5 на вал приводу черв'ячної передачі. Включення механічної подачі планшайби здійснюється рукояткою 7, а автоматичне вимкнення - кулачком 2, розташованим у круговому пазу 10. Закріплення планшайби в нерухомому положенні проводиться рукояткою 9. Якщо від'єднати вал 4 від черв'яка, обертання планшайби здійснюється вручну від маховичка.

Якщо круглий поворотний стіл з механічним приводом оснастити багатомісним пристроєм швидкодіючим, то фрезерування буде безперервним, а встановлення заготовок на столі і зняття готових деталей в процесі роботи значно скоротить час на обробку.

Обробку фасонних поверхонь за допомогою спеціальних пристроїв, зокрема із застосуванням круглих поворотних столів, виробляють на вертикально фрезерних верстатах кінцевими фрезами. Перед встановленням круглого столу його основу та поверхню столу верстата необхідно ретельно протерти, а потім за допомогою притискних болтів та гайок закріпити на ній круглий стіл.

Заготівля може бути закріплена безпосередньо на планшайбі круглого столу прихватами або пристроями.

Щоб забезпечити правильне розташування криволінійного контуру, необхідно його поєднати з віссю круглого столу. Для цього спочатку встановлюють у шпиндель фрезерного верстата наполегливий центр. Переміщуючи стіл верстата у необхідних напрямках, вводять робочий конус центру в отвір планшайби круглого столу.

Поєднання осей центрів планшайби та шпинделя верстата можна також здійснити, якщо в конічний отвір планшайби вставити завзятий центр і поєднати його вершину з вершиною центру, вставленого в шпиндель верстата. Після цього поєднують центр криволінійного контуру деталі з віссю планшайби столу.

Якщо на деталі отвір не передбачено, на заготовці розмічають і направляють центр криволінійного контуру і поєднують його з центром планшайби столу за допомогою упорного центру, вставленого в верстаті. Поєднати центри заготовки та планшайби столу можна також, якщо перед встановленням заготовки зробити розмітку криволінійного контуру постійного радіусу та по лініях розмітки вивірити заготовку. З цією метою часто застосовують креслилку, закріплену на оправці в шпинделі верстата. Її вершину підводять до лінії розмітки на заготівлі та поворотом планшайби круглого столу перевіряють її положення щодо центру планшайби.

У разі, коли на заготівлі є остаточно оброблений отвір в центрі кола криволінійного контуру, її встановлюють отвором на пробку, що центрує, і кріплять до планшайби прихватами.

Після того як заготовка та фреза встановлені, стіл фрезерного верстата зміщують на дещо більшу необхідну величину, виконують пробне фрезерування невеликої ділянки поверхні та за результатами вимірювання отриманого розміру остаточно коригують положення заготовки щодо фрези. Фрезерування виконують за один або кілька проходів (залежно від припуску на обробку) обертальним рухом круглого столу планшайби.

При фрезеруванні криволінійного контуру фасонної поверхні із змінним радіусом заготовку розмічають. Профіль необхідної форми та розмірів виконують комбінуванням поздовжньої або поперечних подач верстата та кругової подачі круглого столу. Якщо оброблена поверхня може мати низьку шорсткість, то вся операція фрезерування на поворотному столі проводиться за кілька проходів (припуск на чистовий прохід має бути не більше 0,5 мм).

ОБРОБКА ФАСОННИМ ІНСТРУМЕНТОМ

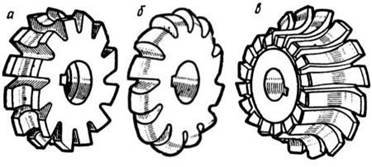

В умовах серійного та масового виробництва деталей простої та складної форми з фасонними поверхнями, виконувати обробку фасонним інструментом вважається оптимальним підходом. Фасонні фрези відносяться до категорії спеціального різального інструменту та призначені для виготовлення деталей із фасонними поверхнями певного профілю. За формою профілю ріжучих кромок фасонні фрези поділяються на увігнуті ( рис. 1, а ) і опуклі ( рис. 1, б ).

Фасонні фрези, у яких ріжучі кромки мають постійний радіус кривизни, відносяться до категорії фрез із простим профілем, а зі змінним радіусом кривизни (у поєднанні з прямолінійними ділянками) - до фасонних фрез зі складним профілем (рис. 1, в ) . Форма зубів фасонних фрез має відповідати профілю фасонної поверхні оброблюваної деталі.

Мал. 1. Різновиди фасонних фрез

Мал. 1. Різновиди фасонних фрез

КОНСТРУКЦІЯ ІНСТРУМЕНТІВ

ДЛЯ ОБРОБКИ ФАСОННИХ ПОВЕРХОНЬ

За конструкцією фасонні фрези бувають цілісні та збірні і, як правило, виготовляються із швидкорізальних сталей. Вони в основному випускаються з

затилованими зубами, задня поверхня яких виконана по кривій, яка називається архімедовою спіраллю.

Величина заднього кута інструменту обробки фасонних поверхонь зазвичай дорівнює 10...12°. Переточують фасонні фрези з затилованими зубами тільки по передній поверхні, зберігаючи величину переднього кута, задану кресленням. З кожним новим переточуванням - збільшується ширина канавки і полегшується вихід стружки, але при цьому зменшується міцність зубів.

Останнім часом у масовому виробництві при виготовленні великих партій однакових деталей набули поширення фасонні фрези з гострими зубами. Обробка подібною фасонною фрезою забезпечує високу продуктивність та меншу шорсткість обробленої поверхні. Переточують їх заднім поверхням.

СПОСОБИ ФРЕЗЕРУВАННЯ ФАСОННОЮ ФРЕЗОЮ

Обробка фасонних поверхонь фасонними фрезами зазвичай проводиться на горизонтально-фрезерних верстатах і найчастіше є останньою операцією при виготовленні деталі. Заготовку необхідно ретельно вивірити в горизонтальній площині та по обробленій боці надійно закріпити, Фрезерування може проводитися однією фрезою або набором фасонних фрез.

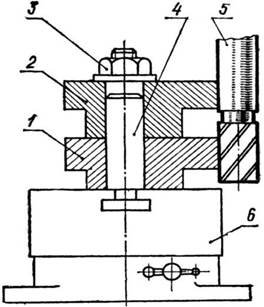

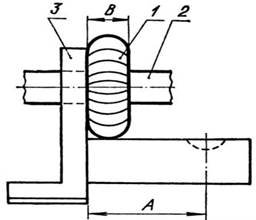

Певну складність становить правильне встановлення заготовки щодо фрези. На рис. 2 показана схема встановлення заготовки щодо фрези для фрезерування фасонною фрезою радіусної канавки з використанням косинця.

Певну складність становить правильне встановлення заготовки щодо фрези. На рис. 2 показана схема встановлення заготовки щодо фрези для фрезерування фасонною фрезою радіусної канавки з використанням косинця.

Кутник 3 встановлюють на столі верстата, його вертикальну полицю поєднують з торцевою поверхнею фасонної фрези 1, закріпленої на центровій оправці 2, і бічною поверхнею заготовки, від якої вказаний розмір А. Знімають косинець зі столу, по лімбу поперечної подачі в тому ж напрямку переміщують стіл на величину А – В/2. Таким чином виконується обробка фасонним інструментом.

Мал. 2. Способи встановлення фасонної ф

про публікацію авторської розробки

Додати розробку