Відкрите семінарське заняття "Технологія зварювання в середовищі захисних газів"

Розробка до відкритого семінарського заняття на тему "Технологія зварювання в середовищі захисних газів" призначена для проведення семінарського заняття для студентів спеціальності Професійна освіта "Зварювання". Метою даного семінарського заняття є застосування інтерактивних методів навчання для активізації пізнавальної діяльності студентів. В даній розробці застосовуються різноманітні інтерактивні методи: "проблемне питання", "мозковий штурм", "продовжи речення", практична інтерактивна вправа, робота в групах, доповіді студентів. Застосовуються різні методи перевірки знань студентів: фронтальне та індивідуальне опитування, тестова перевірка знань. Розробка містить план заняття та додатки. В додатках представлені тестові питання та доповіді студентів, які були підготовлені із застосуванням засобів візуалізації (презентації, відеоматеріали).

Міністерство освіти і науки України

Індустріально-педагогічний технікум КІ Сум ДУ

Матеріали відкритого заняття

Група: 431

Дата проведення: 7 листопада 2018р.

Дисципліна: Теоретичні основи зварювання плавленням та тиском

Тема: Технологія зварювання в середовищі захисних газів

Тип заняття: Семінарське заняття

Викладач: Солов’янчик Катерина Анатоліївна

Методична мета: Застосування інтерактивних методів навчання для активізації пізнавальної діяльності студентів під час проведення семінарського заняття зі спецдисципліни

Розглянуто і схвалено цикловою комісією

електротехнічних та зварювальних дисциплін Протокол №________

від «___»___________________20___ року

Голова циклової комісії

_______________________________Сердюк В.В.

2018

ВІДКРИТЕ ЗАНЯТТЯ

з дисципліни «Теоретичні основи зварювання плавленням та тиском»

Група: 431.

Дата проведення:

Тема: «Технологія зварювання в середовищі захисних газів».

Тип заняття: семінар.

Навчальна мета: поглиблення, конкретизація та систематизація знань, набутих на лекціях, під час самостійної роботи та при підготовці до семінару з питань технології зварювання низьковуглецевих сталей в середовищі захисних газів. Контроль за якістю засвоєння студентами матеріалу.

Розвиваюча мета: розвивати у студентів навички та уміння самостійної роботи з науковою та методичною літературою, формувати уміння знаходити необхідну інформацію в відкритих ресурсах мережі Інтернет, проводити аналіз знайденої інформації, розвивати логічне, глибоке мислення, вміння узагальнювати та приймати технічні рішення, залучати студентів до активізації процесу пізнання, вдосконалити вміння створювати електронні засоби візуалізації.

Виховна мета: виховання відповідальності, працездатності, культури спілкування і мислення, переконати студента в можливості досягнення поставленої мети, виховувати наполегливість, впевненість у собі та самоповагу, прищеплення інтересу до вивчення спеціальних дисциплін та до майбутньої професії.

Методична мета: застосування інтерактивних методів навчання для активізації пізнавальної діяльності студентів під час проведення семінарського заняття зі спецдисципліни.

Міжпредметні зв’язки: Обладнання електричного зварювання плавленням (5-6-й семестри), Виготовлення зварних конструкцій (5-6-й семестри).

Наочні посібники: електронні засоби візуалізації (презентації, відеоматеріали), перевірочні тести, зразки зварних швів.

Технічні засоби: мультимедійний проектор.

ХІД ЗАНЯТТЯ

І. ОРГАНІЗАЦІЙНИЙ МОМЕНТ

ІІ. МОТИВАЦІЯ ТА СТИМУЛЮВАННЯ НАВЧАЛЬНОЇ ДІЯЛЬНОСТІ

Знання, отримані з теми «Технологія зварювання в середовищі захисних газів», знадобляться при подальшому вивченні дисципліни, а також при вивченні відповідної дисципліни у ВНЗ, при роботі майстра виробничого навчання або майстра-зварника на виробництві, оскільки в даній темі розглядається один з найбільш розповсюджених та перспективних способів дугового зварювання – зварювання в захисних газах.

Питання, що виносяться на семінарське заняття

- Переваги та недоліки зварювання в середовищі захисних газів. Сутність процесу.

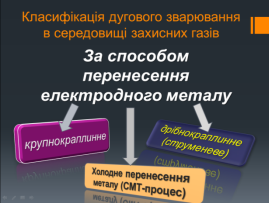

- Класифікація способів зварювання в середовищі захисних газів.

- Пост для зварювання в захисних газах та його оснащення.

- Технологічні особливості зварювання у вуглекислому газі та в сумішах газів.

- Технологічні особливості зварювання в середовищі аргону, гелю та азоту.

- Технологія зварювання вугільним та графітовим електродами.

- Технологія зварювання порошковим дротом.

Література

1. Г.И. Лащенко. Современные технологии сварочного производства. – К.: «Екотехнологія», 2012. – 720 с.

2. В.С. Виноградов. Оборудование и технология дуговой автоматической и механизированной сварки «Высшая школа», М., 2000. – 318 с.

3. І.В. Гуменюк. Технологія електродугового зварювання: Підручник. – К.: Грамота, 2006. – 512 с.: - Бібліограф.: 499 с.: іл.

4. В.Я. Кононенко. Ручная и механизированная дуговая сварка и наплавка: Справочник. – К.: Екотехнология, 2009. – 456 с.

5. С.И. Думов. Технология электрической сварки плавлением «Машиностроение», Л., 1987.

6. Технология электрической сварки плавлением. Под ред. Б.Е.Патона. Машгиз, К., 1962.

ІІІ. ПРОВЕДЕННЯ СЕМІНАРСЬКОГО ЗАНЯТТЯ

- Інтерактивна вправа («проблемне питання» та «мозковий штурм»).

- Фронтальне опитування.

- Індивідуальне завдання.

3. Тестове опитування (додаток 1).

4. Заслуховування доповідей з обговоренням ( додаток 2).

На семінарському занятті будуть поєднуватись різні форми перевірки знань студентів з технології зварювання в середовищі захисних газів. Це буде фронтальне та індивідуальне усне опитування, перевірка знань у вигляді тестів, доповіді студентів та їх обговорення, інтерактивна вправа із застосуванням методу «мозковий штурм».

На семінарі всі студенти отримають оцінки. Якщо студент позитивно напише тести, тобто дасть правильні відповіді на чотири запитання, він отримуєте три бали. Щоб підвищити свою оцінку студент має активно працювати на занятті: піднімати руку та відповідати з місця та біля дошки на поставлені запитання, виступати з доповіддю, яку самостійно підготував, брати участь в обговоренні доповідей, виступати з доповненнями, брати участь в інтерактивній вправі. Така робота додасть студенту бали і він зможе отримати добре та відмінно за семінар.

В кінці заняття підводяться підсумки і обов’язково кожен студент отримає оцінку.

Оцінка за семінарське заняття буде виставлятися з урахуванням наступних критеріїв:

- Результат написання перевірочних тестів.

- Змістовність та правильність відповідей при фронтальному та індивідуальному опитуванні.

- Вміння правильно, змістовно і стисло презентувати матеріал під час доповіді зі спиранням на сучасні технології та прийоми.

- Креативність при створенні електронних засобів візуалізації матеріалу.

- Зміст додаткових запитань та відповідей на них.

- Кількість доповнень та глибина знань при відповідях.

Інтерактивна вправа із застосуванням методу «мозковий штурм»

та «проблемне питання»

Викладач ділить студентів на чотири підгрупи та пропонує кожній групі зразок зварних з’єднань.

Ці зразки зварені різними способами зварювання:

1) ручним дуговим зварюванням;

2) автоматичним зварюванням під шаром флюсу;

3) напівавтоматичним зварюванням в середовищі вуглекислого газу (MAG);

4) ручним зварюванням вольфрамовим електродом в середовищі аргону (ТІG).

Всі ці види зварювання вивчалися в розділі 5 «Технологія електричного зварювання плавленням низьковуглецевих сталей», останньою темою якого є тема «Технологія зварювання в середовищі захисних газів».

Викладач ставить студентам кожної підгрупи завдання:

1) назвати, яким видом з’єднання та яким типом шва виконаний зразок;

2) визначити, яким способом зварювання отриманий зразок;

3) обґрунтувати своє рішення, використовуючи знання, отримані під час вивчення розділу 5.

Під час семінарського заняття кожен студент має обдумувати поставлене завдання.

Фронтальне опитування

Перевірка знань починається з основних питань з теми «Технологія зварювання в середовищі захисних газів». Викладач ставить запитання, студенти відповідають по бажанню, попередньо піднявши руку.

- Дайте визначення поняттю «зварювання в захисних газах»?

- Чи широко використовується зварювання в захисних газах при виготовленні зварних конструкцій? Назвіть область застосування?

- Хто обґрунтує, чому зварювання в захисних газах має широке застосування? Які переваги має зварювання в захисних газах перед іншими способами зварювання і які недоліки?

- Коли та де було відкрито зварювання в захисних газах?

Тестове опитування

Проведення тестування (додаток 1). Передбачено два варіанти. Студенти самостійно працюють над тестовим завданням 5 хвилин. Після цього обмінюються своїми роботами з сусідами по парті та перевіряють роботи, спираючись на ключі до тестів. Виставляють оцінку. Ключі до тестів виносяться на екран.

Фронтальне опитування

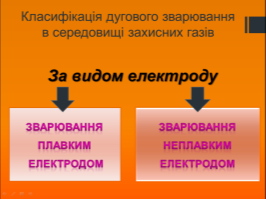

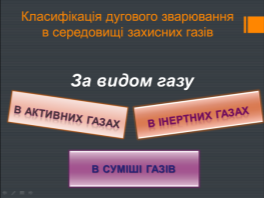

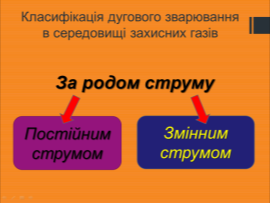

Фронтальне опитування студентів з питання «Класифікація дугового зварювання в середовищі захисних газів» з використанням презентації. Кожне питання розміщено на окремому слайді презентації.

Як поділяється дугове зварювання в середовищі захисних газів:

Як поділяється дугове зварювання в середовищі захисних газів:

- За видом електроду? (З якого матеріалу виготовляються ці електроди? Які неплавкі електроди найкращі та чому?).

-

За видом газу? (Від чого залежить вибір захисного газу для зварювання? (від хімічного складу металу, що зварюється, вимог, що ставляться до властивостей зварного з’єднання, економічністю процесу, тощо). З яких міркувань використовують суміші?).

За видом газу? (Від чого залежить вибір захисного газу для зварювання? (від хімічного складу металу, що зварюється, вимог, що ставляться до властивостей зварного з’єднання, економічністю процесу, тощо). З яких міркувань використовують суміші?).

-

За родом струму? (Які використовуються джерела живлення постійного струму? Змінного струму? Який ви знаєте спосіб зварювання в захисних газах, який виконується виключно на постійному струмі?).

За родом струму? (Які використовуються джерела живлення постійного струму? Змінного струму? Який ви знаєте спосіб зварювання в захисних газах, який виконується виключно на постійному струмі?).

- За ступенем механізації? (Як називаються зварювальні апарати для напівавтоматичного зварювання? Для автоматичного? Чи впливає ступінь механізації на якість зварних швів? Як? Чому?).

- За видом дуги? (На які параметри зварювання буде впливати вид дуги? Чи буде вид дуги впливати на нагрів основного металу, розбризкування та на якість зварного шва?).

- За способом перенесення крапель електродного металу через дуговий проміжок? (Чи буде спосіб перенесення електродного металу впливати на нагрів основного металу, розбризкування та на якість зварного шва?).

Індивідуальне завдання

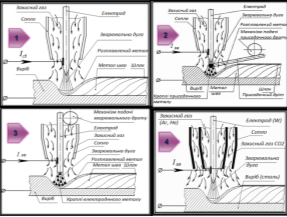

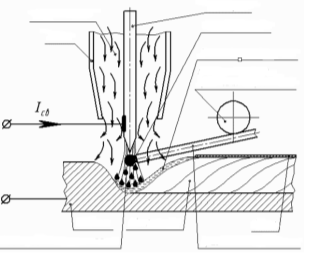

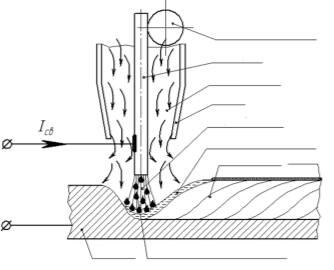

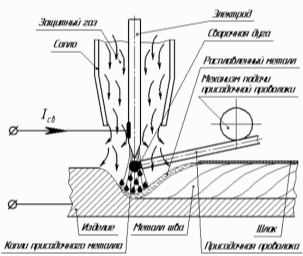

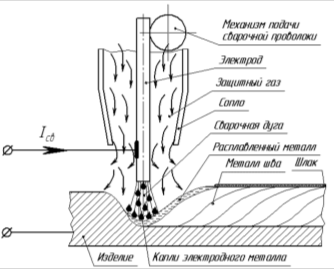

Далі викладач пропонує чотири схеми зварювання в захисних газах (схеми в презентації) та задає завдання визначити, які це способи зварювання залежно від виду електроду та виду захисного газу. Викликає студентів по бажанню відповідати по схемах та сутності процесів зварювання.

Далі викладач пропонує чотири схеми зварювання в захисних газах (схеми в презентації) та задає завдання визначити, які це способи зварювання залежно від виду електроду та виду захисного газу. Викликає студентів по бажанню відповідати по схемах та сутності процесів зварювання.

І схема. Зварювання неплавким електродом в інертних газах без присадочного дроту.

І схема. Зварювання неплавким електродом в інертних газах без присадочного дроту.

ІІ схема. Зварювання неплавким електродом в інертних газах з присадочним дротом.

ІІІ схема. Зварювання плавким електродом в захисному газі.

ІV схема. Зварювання неплавким електродом з комбінованим захистом.

ІV схема. Зварювання неплавким електродом з комбінованим захистом.

Заслуховування та обговорення доповідей

Теми доповідей.

- Зварювання в середовищі вуглекислого газу.

- Аргонодугове зварювання.

- Імпульсно-дугове зварювання та зварювання з коливальною подачею зварювального дроту.

- Зварювання порошковим самозахисним електродним дротом.

Студенти представляють підготовлені доповіді із застосуванням засобів візуалізації: презентацій та відеоматеріалів (додаток 2).

Під час доповідей всі студенти уважно слухають виступаючого, після закінчення доповіді можна доповнювати матеріал, висувати власні пропозиції або гіпотези з обґрунтуванням своєї думки стосовно технологічних процесів зварювання в захисних газах. Окрім цього після заслуховування кожної доповіді доповідач задає питання аудиторії за прослуханим матеріалом, а слухачі відповідають на нього. Доповідач додає бал студенту за відповідь. Таким чином, матеріал, який розглядається, студенти краще зрозуміють та запам’ятають.

Інтерактивна вправа із застосуванням методу «мозковий штурм»

та «проблемне питання»

Викладач дає певний час (3-5 хв.) підгрупам обговорити завдання та вибрати одного виступаючого, який буде давати відповідь на поставлене запитання. Студент, який виступає від групи, має обґрунтувати думку стосовно виду зварювання, яким було отримано зразок, за зовнішнім виглядом шва, якістю його формування, за наявністю зовнішніх дефектів, наявністю шлаку та оксидної плівки або відсутності їх, за наявністю бризок, їх кількістю або їх відсутністю, за наявністю зони термічного впливу або майже її відсутністю тощо.

Опитування із застосуванням інтерактивного методу незакінченого речення

Викладач починає речення, а студент закінчує його.

Мені було цікаво…

Мене здивувало…

Я зрозумів…

Було складно…

Я спробую…

ІV. ПІДСУМКИ

В ході семінарського заняття студенти закріпили матеріал, розглянутий на лекціях з теми: «Технологія зварювання в середовищі захисних газів», розширили знання з даної теми, звернули увагу на вивчення таких питань, як класифікація та різновиди способів зварювання в захисних газах, особливості зварювання в інертних та активних газах, більше дізналися про новітній спосіб імпульсно-дугового зварювання. Студенти спробували себе в ролі педагога, викладаючи матеріал, формуючи запитання з розглянутої теми та оцінюючи відповідь. Окрім цього вони навчилися розробляти електронні засоби візуалізації при навчанні, що обов’язково їм знадобиться як майбутнім майстрам виробничого навчання.

Всі студенти добре, активно попрацювали. Тому буде справедливим виставити наступні оцінки: студент…оцінка…. мотивація.

Подяка всім за заняття, розуміння і співпрацю. Оголошення пари закінченою.

Додаток 1

ПЕРЕВІРОЧНІ ТЕСТИ

З ТЕМИ «ТЕХНОЛОГІЯ ЗВАРЮВАННЯ В СЕРЕДОВИЩІ ЗАХИСНИХ ГАЗІВ»

І варіант

- Який спосіб зварювання використовується для з’єднання конструкцій з алюмінієвих сплавів?

а) зварювання в СО2

б) зварювання в аргоні плавким електродом

в) зварювання в аргоні неплавким електродом

- Який рід струму використовується при зварюванні сталей в СО2?

а) постійний

б) змінний

в) постійний або змінний

- Який електрод використовується при аргоно-дуговому зварюванні?

а) графітовий

б) вугільний

в) вольфрамовий

- Який пристрій застосовують для попередження утворення «сухого льоду» на балоні з вуглекислим газом?

а) осушувач

б) підігрівач

в) редуктор

-

Визначте спосіб зварювання.

Підпишіть елементи схеми.

Підпишіть елементи схеми.

ІІ варіант

- Якого кольору використовується балон для зберігання СО2?

а) чорний з жовтим написом

б) червоний з білим написом

в) білий з червоним написом

- Що таке самозахисний дріт?

а) дріт покритий обмазкою

б) порошковий дріт

б) обміднений дріт

- Як називається устаткування, яке забезпечує подачу зварювального дроту та захисного газу в зону зварювання, забезпечує живлення дуги електричним струмом?

а) автомат

б) напівавтомат

в) інвертор

- З якого матеріалу виготовляють сопло пальника для аргоно-дугового зварювання?

а) з міді

б) зі сталі

в) з кераміки

-

Визначте спосіб зварювання. Підпишіть елементи схеми.

КЛЮЧІ ДО ТЕСТІВ

І варіант

І варіант

|

|

в |

|

|

а |

|

|

в |

|

|

б |

|

|

Дивись рисунок |

ІІ варіант

ІІ варіант

|

1. |

а |

|

2. |

б |

|

3. |

б |

|

4. |

в |

|

5. |

Дивись рисунок |

Додаток 2

Доповідь 1. «Зварювання в середовищі вуглекислого газу»

Тема моєї доповіді: «Зварювання в середовищі вуглекислого газу».

Тема моєї доповіді: «Зварювання в середовищі вуглекислого газу».

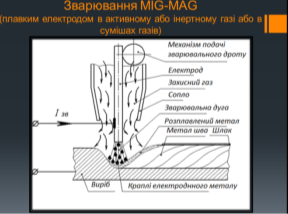

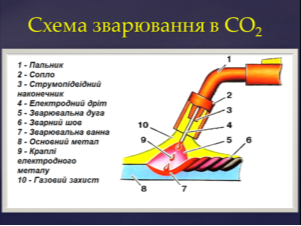

При даному способі зварювання використовується активний захисний газ – вуглекислий. Тому цей спосіб відносять до технології МАГ-зварювання – зварювання в активних газах плавким електродом. При даному способі зварювання (схема) зварювальна ванна захищається струменем вуглекислого газу. Він відтісняє повітря від зони зварювання і попереджує взаємодію металу з повітрям. Газ подається через мідне сопло пальника. В процесі зварювання електрод плавиться і бере участь у формуванні зварного шва.

Зварювання в СО2 здійснюють виключно на постійному струмі.

За ступенем механізації цей спосіб зварювання виконується напівавтоматично та автоматично.

Пост для зварювання в СО2 включає: джерело живлення (випрямляч або інвертор), механізм подачі дроту, балон з вуглекислим газом, зварювальні кабелі, шланг та пальник.

Пост для зварювання в СО2 включає: джерело живлення (випрямляч або інвертор), механізм подачі дроту, балон з вуглекислим газом, зварювальні кабелі, шланг та пальник.

На сьогоднішній день напівавтоматичне зварювання плавким електродом в СО2 є найпоширенішою технологією під час виготовлення сталевих конструкцій. (Хоча останнім часом сильно конкурує з ним зварювання в сумішах газів). Переваги зварювання в вуглекислому газі значні. Перш за все це 1) найдешевший спосіб якісного дугового зварювання - в 2-3 рази дешевше ручного зварювання електродами з якісним покриттям і автоматичного зварювання під флюсом. 2) висока продуктивність зварювання, 3) мала чутливість до іржі та інших забруднень основного металу. 4) легкість спостереження за процесом зварювання. 5) можливість зварювання в різних просторових положеннях.

Недоліки способу – 1) сильне розбризкування металу при струмах понад 500 А, що вимагає частого очищення сопла пальника. 2) інтенсивне випромінювання, від якого необхідно захищати зварника та інших працюючих в цеху. 3) гірший зовнішній вигляд швів в порівнянні зі зварюванням під флюсом. 4) Для струмів понад 300А потрібне охолоджування пальника проточною водою, що ускладнює конструкцію пальника . 5) Зварювання практично можливе лише на постійному струмі і вимагає спеціальних джерел живлення. 6) наявність газової апаратури.

Але переваги зварювання в вуглекислому газі з надлишком перекривають його недоліки і воно за короткий час завоювало першість майже у всіх промислово розвинених країнах світу.

Але переваги зварювання в вуглекислому газі з надлишком перекривають його недоліки і воно за короткий час завоювало першість майже у всіх промислово розвинених країнах світу.

Техніка напівавтоматичного зварювання в СО2 достатньо проста. Під час виконання робіт від зварника вимагається дотримання наступних рекомендацій:

- Перед початком зварювання необхідно включити газ та перевірити його витрати, зачекати декілька секунд, щоб повністю вийшло повітря зі шлангів, та обдути місце зварювання вуглекислим газом; недотримання цих умов призводить до утворення пор на початку шва.

Необхідні витрати СО2 встановлюються залежно від складу та товщини основного металу, конструкції зварного з’єднання, швидкості зварювання. При наявності протягів, вітру витрати СО2 збільшують на 20-30%, а також наближають пальник до поверхні деталі.

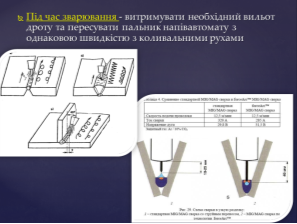

2) Під час зварювання від зварника вимагається витримувати необхідний вильот дроту та пересувати пальник напівавтомату з однаковою швидкістю. В результаті отримується рівномірний шов без напливів, забезпечується достатній провар і механічна міцність з’єднання. Кут нахилу пальника має бути в межах 65-75о. Шов краще вести справа наліво, так краще видні кромки металу. Режими зварювання регулюються методом зміни швидкості подачі дроту та напруги дуги.

2) Під час зварювання від зварника вимагається витримувати необхідний вильот дроту та пересувати пальник напівавтомату з однаковою швидкістю. В результаті отримується рівномірний шов без напливів, забезпечується достатній провар і механічна міцність з’єднання. Кут нахилу пальника має бути в межах 65-75о. Шов краще вести справа наліво, так краще видні кромки металу. Режими зварювання регулюються методом зміни швидкості подачі дроту та напруги дуги.

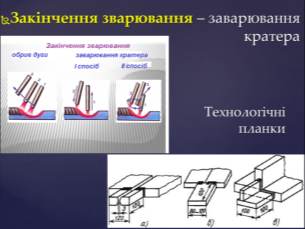

3) У момент закінчення процесу зварювання перестають пересувати дугу, виключають подачу дроту й зварювальний струм, затримують на 1-2 с мундштук над кратером, щоб захистити метал зварної ванни від окиснення, а потім відводять тримач від місця зварювання. Перед закінченням процесу зварювання рекомендується заповнити кратер шва металом. Краще перед обривом дуги зварювальний струм і швидкість подачі електродного дроту зменшувати поступово. При цьому кратер повністю заварюється.

В сучасних напівавтоматах є функція «заварювання кратера». При використанні звичайних напівавтоматів закінчувати процес зварювання необхідно на вивідній планці (особливо при зварюванні відповідальних виробів).

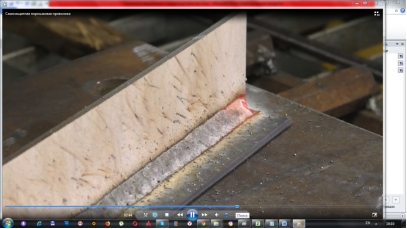

Демонстрація відеоролика.

Підготовка напівавтомату до роботи

Підготовка напівавтомату до роботи

Налаштування параметрів режиму зварювання

Техніка зварювання

Зварний шов

Доповідь 2: «Аргонодугове зварювання вольфрамовим електродом»

Доповідь 2: «Аргонодугове зварювання вольфрамовим електродом»

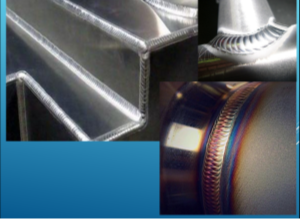

Аргонове, або аргонодугове зварювання, досить широко застосовується у всіх галузях промисловості. Найбільш ефективним є застосування даного способу зварювання при обробці високолегованих сталей а також алюмінієвих сплавів. Також часто використовується при роботі з титаном, міддю, нікелем та їх сплавами, чавуном та іншими чорними і кольоровими металами. Товщина заготовок, що з’єднуються за допомогою аргоно-дугового зварювання, сягає від часток міліметра до декількох десятків міліметрів.

Аргонове, або аргонодугове зварювання, досить широко застосовується у всіх галузях промисловості. Найбільш ефективним є застосування даного способу зварювання при обробці високолегованих сталей а також алюмінієвих сплавів. Також часто використовується при роботі з титаном, міддю, нікелем та їх сплавами, чавуном та іншими чорними і кольоровими металами. Товщина заготовок, що з’єднуються за допомогою аргоно-дугового зварювання, сягає від часток міліметра до декількох десятків міліметрів.

Результатом такого виду зварювання виходить самий гладкий і герметичний шов з усіх можливих.

Однак цей процес вимагає певних умов: 1) неухильного дотримання умов технології; 2) наявності обладнання відповідної якості.

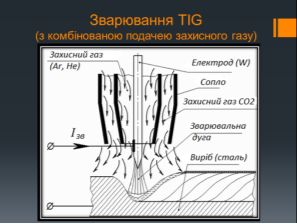

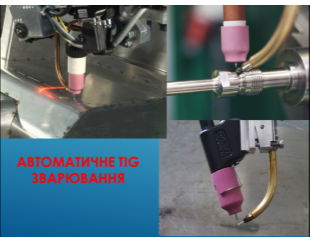

Метод аргоно-дугового зварювання неплавким електродом (при якому застосовується тугоплавкий вольфрамовий електрод) називається TIG-зварювання. В процесі зварювання електрод закріплений в пальник, в конструкції якого є керамічне сопло, через яке надходить аргон в зону зварювання. Аргон є інертним газом, важчим за повітря, він не вступає в реакції ні з металами, ні з газами. Таким чином окислення зварювальної ванни не відбувається, тому на поверхні металу не утворюється оксидна плівка та шлаки, що призводить до підвищення якості зварного шва.

Метод аргоно-дугового зварювання неплавким електродом (при якому застосовується тугоплавкий вольфрамовий електрод) називається TIG-зварювання. В процесі зварювання електрод закріплений в пальник, в конструкції якого є керамічне сопло, через яке надходить аргон в зону зварювання. Аргон є інертним газом, важчим за повітря, він не вступає в реакції ні з металами, ні з газами. Таким чином окислення зварювальної ванни не відбувається, тому на поверхні металу не утворюється оксидна плівка та шлаки, що призводить до підвищення якості зварного шва.

Аргонове зварювання можна виконати однаково якісно як автоматичним, так і напівавтоматичним та ручним методами.

У разі ручного зварювання, майстер сам переміщує пальник і присадочний матеріал. Тут необхідна не тільки професійна підготовка, висока кваліфікація, а й

багатий успішний досвід роботи. Цей спосіб застосовується для виконання невеликих об’ємів робіт, наприклад, ремонт або виготовлення невеликих але відповідальних виробів. Шов виходить акуратним і рівним. Крім того, економиться

багатий успішний досвід роботи. Цей спосіб застосовується для виконання невеликих об’ємів робіт, наприклад, ремонт або виготовлення невеликих але відповідальних виробів. Шов виходить акуратним і рівним. Крім того, економиться  час на зачищенні, тому що шлаки відсутні, а бризки майже відсутні.

час на зачищенні, тому що шлаки відсутні, а бризки майже відсутні.

У разі автоматизації, запалювання дуги, переміщення електроду, заварювання кратера, подача присадочного дроту - все відбувається автоматично і набагато швидше. Такий спосіб застосовується для виконання великих об’ємів робіт: в автомобіле-, ракето-, судно-, літакобудуванні, резервуаробудуванні, у хімічній промисловостісті, енергетиці тощо.

У разі автоматизації, запалювання дуги, переміщення електроду, заварювання кратера, подача присадочного дроту - все відбувається автоматично і набагато швидше. Такий спосіб застосовується для виконання великих об’ємів робіт: в автомобіле-, ракето-, судно-, літакобудуванні, резервуаробудуванні, у хімічній промисловостісті, енергетиці тощо.

При ТІГ зварюванні дуже важливий правильний підбір зварювальних матеріалів. Марку присадочного дроту вибирають залежно від хімічного складу основного металу. Вольфрамові електроди вибирають залежно від розміру та хімічного складу основного матеріалу. Важливими параметрами є діаметр  електроду, вид та якість заточки.

електроду, вид та якість заточки.

На рисунку показані різні види заточування: гостре, притуплене, сферичне та плоске. Від виду заточування залежить тиск зварювальної дуги та її щільність. Відповідно, це впливає на глибину та ширину шва. Для заточування вольф. електродів використовують машинки для заточування.

На рисунку показані різні види заточування: гостре, притуплене, сферичне та плоске. Від виду заточування залежить тиск зварювальної дуги та її щільність. Відповідно, це впливає на глибину та ширину шва. Для заточування вольф. електродів використовують машинки для заточування.

При аргоно-дуговому зварюванні використовується постійний та змінний струм. Постійний струм – для зварювання сталей, змінний – для легкоплавких металів та сплавів. Можливе зварювання за допомогою трифазної дуги пальником з двома електродами. При зварюванні на постійному струмі зворотної полярності та на змінному струмі відбувається явище «катодного розпилення». Це явище дозволяє зварювати нержавіючі сталі та головне алюмінієві сплави без попереднього їх очищення від оксидної плівки. Ця плівка механічно подрібнюється та видаляється з поверхні металів під час зварювання. Це значно зменшує витрати, час та зусилля на підготовку металу до зварювання.

При аргоно-дуговому зварюванні використовується постійний та змінний струм. Постійний струм – для зварювання сталей, змінний – для легкоплавких металів та сплавів. Можливе зварювання за допомогою трифазної дуги пальником з двома електродами. При зварюванні на постійному струмі зворотної полярності та на змінному струмі відбувається явище «катодного розпилення». Це явище дозволяє зварювати нержавіючі сталі та головне алюмінієві сплави без попереднього їх очищення від оксидної плівки. Ця плівка механічно подрібнюється та видаляється з поверхні металів під час зварювання. Це значно зменшує витрати, час та зусилля на підготовку металу до зварювання.

При аргоновому зварюванні найчастіше застосовується струменевий спосіб перенесення металу на шов з присадочного матеріалу. Для такого перенесення використовується стандартне устаткування, що забезпечує досить високу силу струму - понад 260 А. При такому струмі знижується ступінь розбризкування, що сприятливо позначається на результатах зварювання.

Обладнання. В якості ДЖ використовується інвертор.

Обладнання. В якості ДЖ використовується інвертор.

Найчастіше ручне аргонове зварювання застосовується в станціях технічного обслуговування автомобілів. Цей спосіб зварювання дозволяє продовжити термін експлуатації деталей, що дозволяє заощадити на їх заміні. Найбільш популярний цей вид зварювання при ремонті деяких елементів коробки передач автомобіля, трубок кондиціонера, радіатора і інших деталей, що мають у складі алюмінієві сплави.

Найчастіше ручне аргонове зварювання застосовується в станціях технічного обслуговування автомобілів. Цей спосіб зварювання дозволяє продовжити термін експлуатації деталей, що дозволяє заощадити на їх заміні. Найбільш популярний цей вид зварювання при ремонті деяких елементів коробки передач автомобіля, трубок кондиціонера, радіатора і інших деталей, що мають у складі алюмінієві сплави.

Дуже популярне дане зварювання і при створенні художніх кованих виробів, таких як огорожі, ворота, люстри і меблі.

Дуже популярне дане зварювання і при створенні художніх кованих виробів, таких як огорожі, ворота, люстри і меблі.

Окреме місце займає художнє зварювання виробів з титану.

Підводячи підсумок, можна сказати, що, аргоно-дугове зварювання – це складний, трудомісткий та досить дорогий процес, але він має ряд великих переваг: 1) більш якісний шов, 2) можливість зварювання майже всіх металів та сплавів; 3) висока швидкість процесу; 4) універсальне обладнання. Тому, на мою думку, на сьогоднішній день ТІГ зварювання – це найбільш перспективний вид зварювання в захисних газах.

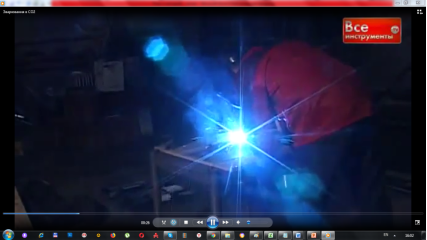

Демонстрація відеоролика.

Початок ТІГ-зварювання

Початок ТІГ-зварювання

Процес зварювання.

Процес зварювання.

Коливальні рухи пальником.

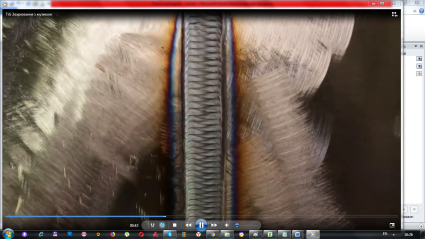

Зварний шов

Зварний шов

Автоматичне ТІГ-зварювання

Автоматичне ТІГ-зварювання

Доповідь 3. «Імпульсно-дугове зварювання та зварювання з коливальною подачею зварювального дроту»

Доповідь 3. «Імпульсно-дугове зварювання та зварювання з коливальною подачею зварювального дроту»

Імпульсно-дугове зварювання використовується порівняно давно і знайшло широке використання при виготовленні різноманітних зварних конструкцій.

Зварювання з коливальною подачею зварювального дроту – інноваційний процес зварювання, який знаходиться на стадії впровадження в широке використання.

Мене зацікавили ці способи зварювання як найбільш перспективні з усіх існуючих способів зварювання в захисних газах.

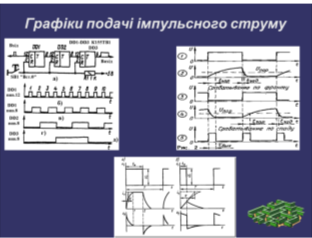

Зварювання пульсуючою дугою представляє собою спеціалізований процес зварювання. Сутність методу полягає в тому, що зварювальний струм в зону дуги подається короткочасними імпульсами. Використання імпульсів струму може застосовуватись при зварюванні як плавким електродом, МІГ-зварювання, так і неплавким електродом, ТІГ-зварювання.

При даному способі спостерігається струминне перенесення металу, яке забезпечує значне збільшення глибини провару.

При даному способі спостерігається струминне перенесення металу, яке забезпечує значне збільшення глибини провару.

Переваги такого зварювання: 1)Якісне формування зварного шва навіть при наявності зазору та на вазі. 2) висока стабільність дуги. 3) Мінімальна кількість бризок (при МІГ), майже їх відсутність (при ТІГ); 4) мала зона термічного впливу. 5) можливість зварювати товсті метали на досить великих швидкостях завдяки струминному перенесенню металу; 6) можливість виконувати шви в різних просторових положеннях. 7) можливість регулювати імпульси струму (їх величину, форму та тривалість). 8) легкість автоматизації.

Недоліки: необхідність в дорогих спеціальних джерелах живлення, вартість яких складає в основному, від 10 тис. доларів.

Розглянемо перший процес: ТІГ зварювання імпульсною дугою. Під час ТІГ-зварювання дуга пульсує з постійно заданим співвідношенням імпульсу та паузи (схема). Величина імпульсу струму залежить від товщини металу та його роду. Наприклад, для сталі товщиною 3 мм потрібен струм в імпульсі 250-330 А, а товщиною 0,4 мм – 40-60 А.

Демонстрація відеоролика.

На відео ми спостерігаємо процес імпульсно-дугового зварювання пластин товщиною 3,2 мм зі сталі встик. Використовується спеціальний апарат імпульсно-дугового мікрозварювання. Тривалість імпульсу 40 мсек. Суцільний шов отримується шляхом розплавлення окремих точок з певним перекриттям без присадочного матеріалу.

Зазначимо, що імпульсна дуга при ТІГ-зварюванні найбільш ефективна для тонкого металу товщиною 2-3 мм та менше.

Наступний метод - Імпульсно-дугове зварювання плавким електродом.

При даному способі на основний, фоновий зварювальний струм періодично накладаються імпульси струму з частотою 50 або 100Гц, тобто це 50 або 100 імпульсів за секунду, деякі апарати налаштовані на 1000 імпульсів за секунду (це здійснюється за допомогою комп’ютерного управління). Фоновий струм невисокий, він підігріває присадочний дріт.

При даному способі на основний, фоновий зварювальний струм періодично накладаються імпульси струму з частотою 50 або 100Гц, тобто це 50 або 100 імпульсів за секунду, деякі апарати налаштовані на 1000 імпульсів за секунду (це здійснюється за допомогою комп’ютерного управління). Фоновий струм невисокий, він підігріває присадочний дріт.

Демонстрація відеороліка.

Під час імпульсу, величина якого в декілька разів більше за фоновий струм, відбувається керований процес перенесення краплі металу, за один імпульс – одна або декілька крапель. Струм при цьому значно нижчий ніж при імпульсно-дуговому ТІГ-зварюванні. Це дозволяє підвищити продуктивність в 5-8 раз, значно знизити зварювальні деформації.

Використовується для конструкцій відповідального призначення з різних марок сталі, алюмінієвих, мідних, нікелевих сплавів та титану товщиною від 1 до 50 мм у всіх просторових положеннях. Особливо успішно використовується при виготовленні магістральних трубопроводів.

Техніка імпульсно-дугового зварювання в нижньому положенні не відрізняється від техніки звичайного напівавтоматичного зварювання плавким електродом.

Техніка імпульсно-дугового зварювання в нижньому положенні не відрізняється від техніки звичайного напівавтоматичного зварювання плавким електродом.

Для імпульсно-дугового зварювання застосовуються спеціальні джерела живлення з регульованою величиною імпульсу і паузи струму по амплітуді та часу. Для отримання керованого перенесення металу використовується додатковий імпульсний генератор, який складається з керованого випрямляча та конденсатора.

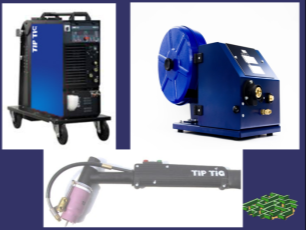

І останній метод зварювання - Дугове зварювання неплавким електродом з механізованою коливальною подачею присадочного дроту, який прийнято називати TIP-TIG-зварювання.

Суть даного способу полягає в тому, що на рівномірний поступальний рух зварювального дроту накладається коливальний зворотно-поступальний рух, який забезпечується спеціальним механізмом подачі. Динамічний ефект, що відбувається при цьому, забезпечує стабільний та керований процес, що значно підвищує якість

шва.

шва.

Швидкість подачі та частоту коливань зварювального дроту можна змінювати в широкому діапазоні.

TIP-TIG-зварювання застосовується для зварювання конструкційніх вуглецевих легованих та нержавіючих сталей, алюмінію та його сплавів, інших кольорових металів, титану, оцинкованих металів та металів з покриттям товщиною до 85 мм.

TIP-TIG-зварювання використовується для виготовлення різноманітних конструкцій в загальному, середньому та важкому машинобудуванні, харчовій та хімічній індустрії, нафтодобуваючій та нафтопереробній промисловості, суднобудуванні, аерокосмічній, оборонній, автомобільній промисловості, при виробництві будівельних конструкцій, трубопроводів, у всіх видах автоматизованого та роботизованого зварювального виробництва.

Демонстрація відеоролика.

ТІР-ТІГ зварювання забезпечує високу якість відповідальних конструкцій, що зварюються під рентген.

На мою думку, найбільш перспективний зі способів зварювання в захисних газах є зварювання імпульсною дугою, який вже знайшов широке застосування, вже має багато різновидів. Незважаючи на високу ціну обладнання він виправдовує себе за рахунок високої продуктивності та якості отримуваних зварних з’єднань. Такі шви дійсно можна назвати ідеальними!

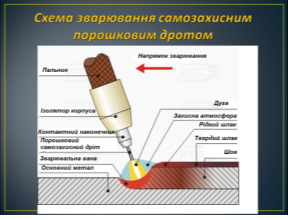

Доповідь 4. «Зварювання порошковим самозахисним електродним дротом»

При зварюванні в середовищі захисних газів переважно використовується суцільний сталевий зварювальний дріт. Але в певних випадках знаходить застосування порошковий дріт. Порошковим дротом виконують напівавтоматичне зварювання у вуглекислому газі, під шаром флюсу, а також відкритою дугою без додаткового захисту зварної ванни. Зварювання відкритою незахищеною дугою застосовують у випадках, коли не можна використати механізовані способи зварювання під флюсом або у вуглекислому газі. Порошковий дріт, що використовується при цьому, називається самозахисним порошковим дротом. Саме про такий вид зварювання я вам розповім.

При зварюванні в середовищі захисних газів переважно використовується суцільний сталевий зварювальний дріт. Але в певних випадках знаходить застосування порошковий дріт. Порошковим дротом виконують напівавтоматичне зварювання у вуглекислому газі, під шаром флюсу, а також відкритою дугою без додаткового захисту зварної ванни. Зварювання відкритою незахищеною дугою застосовують у випадках, коли не можна використати механізовані способи зварювання під флюсом або у вуглекислому газі. Порошковий дріт, що використовується при цьому, називається самозахисним порошковим дротом. Саме про такий вид зварювання я вам розповім.

Перші порошкові дроти були розроблені в 50-х роках минулого століття. Сьогодні напівавтоматичне зварювання порошковим самозахисним дротом використовується для виготовлення зварних конструкцій на монтажі, на будівельних майданчиках висотних будинків, при спорудженні бурових платформ, барж, мостів, резервуарів, для зварювання неповоротних стиків магістральних трубопроводів в польових умовах, коли неможливе застосування флюсу через різноманітне положення швів у просторі та захисного газу через наявність протягів, вітру тощо. Зварювання самозахисним дротом успішно використовується для виконання швів у всіх просторових положеннях: нижньому, горизонтальному, вертикальному та стельовому. Цим способом можна зварювати шви стикових,

кутових, таврових, накладних з'єднань з розробкою та без розробки кромок.

кутових, таврових, накладних з'єднань з розробкою та без розробки кромок.

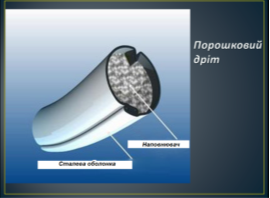

Порошковий дріт складається з низьковуглецевої сталевої оболонки, в яку запресовуються порошки. В склад порошку входять: феросплави - для легування металу, залізні порошки - для підвищення продуктивності, газо- і шлакоутворюючі компоненти - для захисту розплавленого металу від повітря. Таким чином, порошок, який знаходиться всередині оболонки, відіграє таку ж роль, як покриття електроду при ручному дуговому зварюванні або флюс при зварюванні під шаром флюсу.

Порошковий дріт складається з низьковуглецевої сталевої оболонки, в яку запресовуються порошки. В склад порошку входять: феросплави - для легування металу, залізні порошки - для підвищення продуктивності, газо- і шлакоутворюючі компоненти - для захисту розплавленого металу від повітря. Таким чином, порошок, який знаходиться всередині оболонки, відіграє таку ж роль, як покриття електроду при ручному дуговому зварюванні або флюс при зварюванні під шаром флюсу.

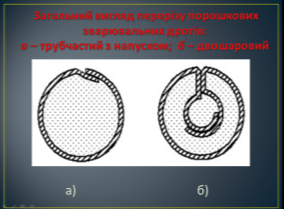

Переріз порошкового дроту може бути простим та складним. Чим складніше переріз дроту тим краще з точки зору його міцності та стійкості горіння дуги. Проте вартість такого дроту вища через складність його виготовлення. Взагалі вартість порошкового дроту в 2-3 рази вища, ніж звичайного суцільного. Часто порошковий дріт так само як і суцільний оміднюють – покривають тонким шаром міді для запобігання корозії.

На сьогоднішній день випускається велике різноманіття вітчизняних та зарубіжних марок порошкового дроту. Таким чином, є можливість оптимально підібрати дріт для вирішення певної технічної задачі.

Під час зварювання дуга горить між сталевою оболонкою порошкового дроту та основним металом, що призводить до їх плавлення. Елементи порошкового наповнювача згорають, утворюючи газовий та шлаковий захист зони зварювання від навколишнього середовища. Після кристалізації зварювальної ванни формується зварний шов. Продуктивність зварювання в 1,5-2 рази більша ніж при зварюванні в СО2 за рахунок збільшення коефіцієнту наплавлення.

Під час зварювання дуга горить між сталевою оболонкою порошкового дроту та основним металом, що призводить до їх плавлення. Елементи порошкового наповнювача згорають, утворюючи газовий та шлаковий захист зони зварювання від навколишнього середовища. Після кристалізації зварювальної ванни формується зварний шов. Продуктивність зварювання в 1,5-2 рази більша ніж при зварюванні в СО2 за рахунок збільшення коефіцієнту наплавлення.

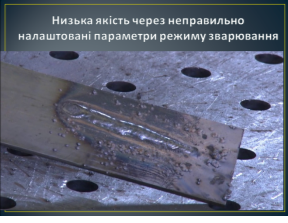

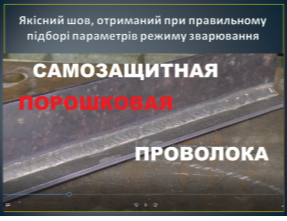

Якість зварного шва висока але наявність бризок, хоча і незначної кількості, на поверхні шва потребує зачистки. Порошковий дріт забезпечує високу міцність і ударну в'язкість зварних з'єднань при динамічних навантаженнях та низьких температурах. Крім того, він забезпечує відмінне відокремлення шлакової кірки, правильну форму швів. Недоліком є те, що зовнішній вигляд шва гірший, ніж при зварюванні в СО2 , він покритий товстою плівкою оксидів, які щільно зчеплені з його поверхнею.

Якість зварного шва висока але наявність бризок, хоча і незначної кількості, на поверхні шва потребує зачистки. Порошковий дріт забезпечує високу міцність і ударну в'язкість зварних з'єднань при динамічних навантаженнях та низьких температурах. Крім того, він забезпечує відмінне відокремлення шлакової кірки, правильну форму швів. Недоліком є те, що зовнішній вигляд шва гірший, ніж при зварюванні в СО2 , він покритий товстою плівкою оксидів, які щільно зчеплені з його поверхнею.

Порошковий самозахисний дріт використовується для зварювання вуглецевих та легованих сталей.

Підготовка кромок металу, складання, техніка зварювання, продуктивність аналогічна зварюванню у вуглекислому газі. Але процес зварювання вимагає певних навиків при зварюванні порошковим дротом різних марок.

Перед початком зварювання потребується ретельне очищення основного металу від бруду, масла, іржі.

Зварювання виконують на постійному струмі прямої полярності.

Зварювання ведеться короткою дугою, тому що при збільшені її довжини збільшується розбризкування рідкого металу, погіршується його захист від кисню та азоту повітря, що призводить до утворення пор у наплавленому металі. Якщо дуга дуже коротка, падає напруга, що призводить до незадовільного формування шва і появи шлакових включень.

Особливу увагу слід приділяти вильоту електрода. При його зменшенні мундштук сильно забризкується, до нього приварюється дріт, а у шві утворюються дефекти.

При збільшенні вильоту електроду наповнювач дроту перегрівається, що призводить до передчасного вигоряння газоподібних складових і до утворення пористості шва.

Необхідно слідкувати, щоб шлак не затікав наперед дроту, тобто дріт повинен переміщуватися по краю зварної ванни.

Коливальні рухи електрода залежать від товщини металу й ведуться за витягнутою спіраллю або «змійкою». Допускається нахил уперед або назад до 15-20°. При зварюванні кутових швів електрод нахиляють на кут 30-40° до вертикалі.

При недотриманні техніки зварювання та неправильному підборі режиму зварювання отримати якісний шов не вийде. А це все потребує достатньої кваліфікації зварника та успішного досвіду роботи.

При зварюванні спостерігається незначне розбризкування металу і незначне виділення аерозолі. Деякі марки дротів виділяють значну кількість аерозолів – газів, що можуть викликати отруєння!

При зварюванні порошковим дротом використовується таке ж обладнання як при зварюванні в СО2. Відмінність полягає лише в тому, що зварювання виконують на прямій полярності.

Незважаючи на недоліки, зварювання порошковим самозахисним дротом займає своє важливе місце при виготовленні зварних конструкцій – це зварювання виручає в тих випадках, коли неможливо використати захисні гази та флюси, наприклад, на монтажі в умовах вітру в різних просторових положеннях. На мою думку, використання порошкових дротів має велике майбутнє.

Незважаючи на недоліки, зварювання порошковим самозахисним дротом займає своє важливе місце при виготовленні зварних конструкцій – це зварювання виручає в тих випадках, коли неможливо використати захисні гази та флюси, наприклад, на монтажі в умовах вітру в різних просторових положеннях. На мою думку, використання порошкових дротів має велике майбутнє.

Демонстрація відеоролика.

Підготовка напівавтомату до роботи

Підготовка напівавтомату до роботи

Процес зварювання самозахисним порошковим дротом

Процес зварювання самозахисним порошковим дротом

Отриманий варний шов

про публікацію авторської розробки

Додати розробку