ВШП – 3.2.1 №12 Організація робочого місця фрезерувальника ВІДОМОСТІ ПРО ФРЕЗЕРНУ ОБРОБКУ МЕТАЛІВ

ВШП – 3.2.1 №12 Організація робочого місця фрезерувальника ВІДОМОСТІ ПРО ФРЕЗЕРНУ ОБРОБКУ МЕТАЛІВ

Сучасні фрезерні верстати та їх класифікація

Фрезерними називають верстати, які застосовують при фрезеруванні плоских, фасонних і гвинтових поверхонь, нарізуванні шліців, різьби та зуб’ів зубчастих коліс, утворенні гвинтових канавок і т. д.

Металорізальні верстати фрезерної групи та обробки металу фрезеруванням дуже розповсюджені в цехах машино і приладобудівних заводів і займають друге місце, а перше належить верстатам токарної групи. Фрезерні верстати застосовують для виготовлення деталей машин з плоскими поверхнями, пазами та виступами, різьбовими та фасонними поверхнями, шліцами, фасонними канавками тощо. Залежно від різального фрезерного інструмента поверхні, які обробляються, набувають плоску, фасонну та інші форми, а процес обробки називають відповідно фрезерування площин, фрезерування канавок, фрезерування шліців і прорізу, фрезерування фасонних поверхонь і т. д. Процес відокремлення готової деталі від заготовки називається відрізуванням.

За прийнятою класифікацією фрезерні верстати відносять до шостої групи, тому перша цифра марки фрезерного верстата — 6, наприклад: 6М80Г, 6Н81, 6Р12 і т. д. Друга цифра означає тип верстата, третя або третя з четвертою — основний параметр верстата.

Класифікують верстати фрезерної групи залежно від виконуваної роботи, положення осі шпинделя, конструктивної особливості стола тощо та поділяють їх на такі типи: горизонтально-фрезерні; вертикальнофрезерні; універсально-фрезерні; поздовжньо-фрезерні; агрегатно-фрезерні; копіювально-фрезерні; карусельнофрезерні; спеціальні фрезерні верстати; різефрезерні; зубофрезерні.

Сучасні фрезерні верстати високопродуктивні, наприклад верстат 6Н82 має швидкість обертання шпинделя 1500 об/хв, а швидкість верстата марки 6Н12Б у два рази більша — 3150 об/хв. Крім швидкіних, сучасні верстати дуже потужні, наприклад фрезерний верстат 6Н82, потужність двигуна привода шпинделя якого 10 кВт, а двигуна привода подач — 2,8 кВт. Фрезерний верстат марки ГФ204 оброблює поверхню в 2 м за один прохід, при цьому різальний інструмент — фреза має діаметр 2,25 м. Для обробки великогабаритних деталей генераторів гідроелектростанцій діаметром до 3 м застосовують фрезерний верстат ГФ187, довжина якого 17 м, ширина 9,5 м, висота 5,5 м, вага 180 т. Чотиришпиндельний верстат 6Н82 призначений для обробки деталей вагою до 120 т, а його вага становить 330 т, довжина — 30 м, ширина — до 10 м, висота — 9 м. Потужність двигунів шпинделя 40 кВт, а для переміщення стола — 22 кВт.

Всі фрезерні верстати не залежно від конструкції призначені для фрезерування багатолезовим інструментом — фрезою. Працюють вони за одним принципом — фреза виконує рух різання (обертальний), а деталь поступально рухається вперед, перпендикулярно до осі обертання, виконуючи рух подачі.

Фрезерні верстати бувають різних конструкцій, які залежно від роботи, що на них виконується, та конструктивних особливостей поділяють на верстати загального призначення і спеціальні.

До верстатів загального призначення відносяться горизонтально і вертикально-фрезерні, універсальнофрезерні, поздовжньо-фрезерні. До спеціальних відносяться торцефрезерні, безконсольно-фрезерні, карусельнофрезерні, барабанно-фрезерні, копіювально-фрезерні, різефрезерні, шпонково-фрезерні, агрегатно-фрезерні та ін. Кожен тип фрезерних верстатів має декілька моделей. Основними є горизонтально та вертикально-фрезерні верстати.

За ступенем спеціалізації металорізальні верстати поділяють на універсальні, спеціалізовані та спеціальні.

На універсальних верстатах можна оброблювати деталі найрізноманітніших назв і розмірів. Спеціалізовані верстати призначені для обробки деталей різних розмірів, але лише одної назви. Спеціальні верстати призначені лише для обробки однієї певної деталі.

За ступенем точності розрізняють верстати нормальної точності та високоточні (прецизійні). За масою розрізняють верстати нормальної маси (до 10 т), важкі (10... 100 т) і особливо важкі (понад 100 т).

Розрізняють також фрезерні верстати за конструктивними особливостями — консольні, у яких стіл переміщається разом із підйомним кронштейном, — консолі, на якій він розміщується, й без консольні, у яких стіл переміщається по нерухомій станині у поздовжньому і поперечному напрямках, і безперервної дії (консольні й барабанні).

На машинобудівних заводах найчастіше застосовуються консольні фрезерні верстати з горизонтально розміщеним шпинделем і неповоротним столом і поворотним столом (універсальні) та вертикальним розміщенням шпинделя, а також широко універсальні.

В умовах одиничного й серійного виробництва застосовують горизонтально-фрезерні верстати при обробці плоских поверхонь невеликих за розміром металевих деталей. Для обробки заготовок із чорних і кольорових металів застосовують циліндричні, торцеві, фасонні, кутові, модульні фрези, а також набір фрез. При обробці деталей фрезеруванням середніх розмірів із сталі, чавуну й кольорових металів застосовують вертикально-фрезерні верстати та торцеві, хвостові, кінцеві фрези й фрезерні головки.

Крім названих фрезерних верстатів, для обробки фрезеруванням застосовують широкоуніверсальний горизонтально-фрезерний верстат з горизонтальним шпинделем і поворотною шпиндельною головкою. Наявність цієї головки дає змогу встановити шпиндель з фрезою під будь-яким кутом відносно стола та фрезерувати складні поверхні виробів.

Фрезерні верстати, залежно від типу, бувають різних моделей, наприклад: 6Н81Г, 8Р82, 6Р8Ш, 6Р83Ш — консольні горизонтально-фрезерні; 6Н11, РМ10, 6Р13 — вертикально-фрезерні.

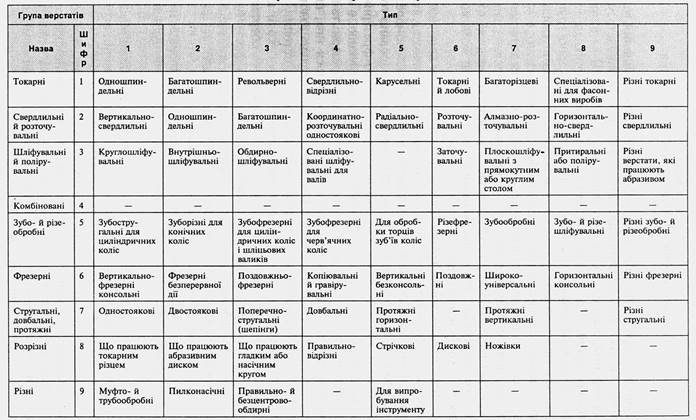

Наведені вище шифри металорізальних верстатів згідно з розробленою Експериментальним науководослідним інститутом металорізальних верстатів (ЕНДІМВ) класифікацією (табл. 7.1) поділено на дев’ять груп, які своєю чергою підрозділяються на дев’ять типів, і кожен металорізальний верстат маркують тризначним або чотиризначним числом, інколи добавляючи літери.

Перша цифра позначає групу верстатів (див. табл. ): 1 — токарні, 2 — свердлильні й розточувальні, 3 —

Таблиця 7.1 шліфувальні й полірувальні, 5 — зубо- й різеобробні, 6 — фрезерні, 7 — стругальні, довбальні, протяжні, 8 — розрізні, 9 — різні, а друга цифра — це тип верстата в групі, наприклад для фрезерної групи: 1 — вертикально - фрезерні консольні, 2 — фрезерні безперервної дії, 3 — вільна, 4 — копіювальні й гравірувальні, 5 — вертикальні без консольні, 6 — поздовжні, 7 — широко універсальні, 8 — горизонтальні консольні, 9 — різні фрезерні; третя цифра (іноді третя й четверта) характеризує технічні особливості (розмір стола, величини його переміщення тощо); літера свідчить про модернізацію, літера в кінці — галузь застосування верстата, наприклад: П — підвищеної точності, Ш — широко - універсальний, Пр — з програмним керуванням. Наприклад, шифр 1К62Р розшифровують так: верстат відноситься до токарної групи — про це свідчить цифра 1; літера К — верстат модернізовано (збільшено точність і плавність зміни частоти обертання шпинделя); 6 — тип верстата (токарно-гвинторізний); 2 — показує висоту центрів верстата, яка дорівнює 200 мм; літера Р — стверджує, що верстат з револьверною головкою. Шифр 1336 означає: 1 — верстат токарної групи; З — револьверний; 36 — максимальний діаметр прутка, який можна ввести в отвір шпинделя.

Верстати фрезерної групи залежно від типу мають свої відмінні особливості за їх призначенням та конструкцією. Наприклад, горизонтально-фрезерний верстат відрізняється від вертикально-фрезерного розташуванням шпинделя, якщо шпиндель розташовано горизонтально, то і верстат буде називатися горизонтально-фрезерним і відповідно вертикально-фрезерний верстат має конструкцію, в якій шпиндель розташовано вертикально. Універсально-фрезерні та широко універсальні верстати конструктивно відрізняються тим, що у першого може обертатися стіл, а у другого — і шпиндельна головка. Конструкція поздовжньо-фрезерних верстатів така, що столи у них переміщуються тільки в поздовжньому напрямі. У разі, коли конструкція стола фрезерного верстата така, що він може обертатися навколо своєї осі, такі верстати називають карусельнофрезерними.

Агрегатно-фрезерні верстати — це спеціальні верстати, які складаються з окремих агрегатів (нормалізовані вузли і деталі), що дозволяють швидко переналагоджувати їх на іншу роботу.

Перевагами агрегатних верстатів є те, що можна створювати потрібну комбінацію для фрезерування складних деталей будь-якого призначення.

Агрегатні верстати бувають з автоматичним та напівавтоматичним циклом. Ці верстати високопродуктивні та економічні, особливо при використанні їх у типових автоматичних лініях.

Фрезерні верстати, на яких виготовляють складні за формою деталі за копіром чи рисунком, відносять до копіювально-фрезерних верстатів. Верстати, призначені для нарізування різі на деталях або зуб’ів на зубчастих колесах відповідно призначеними фрезами називають різефрезерними або зубофрезерними.

Класифікація фрезерувальних верстатів

Будова, частини та вузли фрезерного верстата

Для обробки деталей фрезеруванням фрезерний верстат повинен мати частини та вузли, які дозволили б йому при роботі виконувати два рухи: головний рух і рух подачі. Так, за допомогою головного руху виконується основна робота фрезерування — різання металу фрезою, а рух подані забезпечує переміщення деталі відносно фрези. Таким чином, для фрезерування фрезерний верстат повинен мати будову й вузли (механізми), які б Однокутова Різенарізні виконували вказані рухи, а також устаткування для закріплення та подачі деталі, що фрезерується, й пристрої для закріплення, регулювання й зміни швидкості обертання фрези.

Усі ці механізми та вузли розміщуються на станині верстата, призначеного для фрезерування деталей. Фрезерні верстати показано на рис. 7.1.

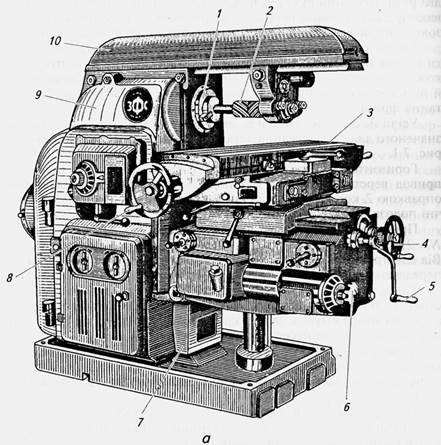

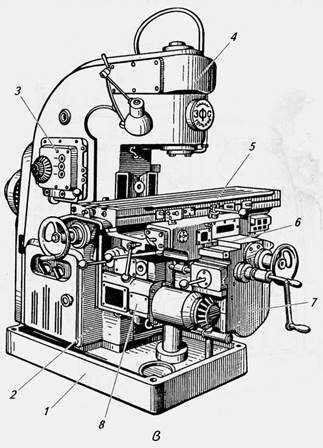

Горизонтально-фрезерний верстат (рис. 7.1, а) має такі вузли: привод верстата, станину 7, шпиндель /, хобот 10 з підвісками і оправкою 2, коробку швидкостей 9, коробку подач, консоль, поперечні полозки, робочий стіл 3, рукоятки 4, 5, 6 і 8.

Приводом верстата є індивідуальний електродвигун (тип А042-4, N = 2,8 кВт, п = 1420 об/хв), який вмикають за допомогою пускача. Від електродвигуна через коробку швидкостей зі шківом і пасом рух передається шпинделю верстата.

Станина — це чавунний виливок, в якому розрізняють основу і стояк. Основу встановлюють на фундаменті і закріплюють болтами, а вже на ній монтують стояк, кронштейн з гайкою гвинта для піднімання консолі та насос для подавання емульсії.

У нижній частині порожнини стояка розміщена коробка швидкостей з органами керування та рукоятками перемикання. У порожнину верхньої частини стояка вмонтовано шпиндель з механізмом руху.

На передній стінці стояка станини є вертикальні напрямні, по яких рухається консоль, а зверху станини — горизонтальні напрямні ддя зсування хобота під час зміни фрези.

Шпиндель призначений для кріплення на ньому фрези і надання їй обертального руху. Для цього в торці шпинделя є внутрішня конічна поверхня, в яку входить оправка із затиснутою на ній фрезою.

Хобот з підвіскою (сергою) підтримує вільний кінець фрезерної оправки. У нижній частині хобота по всій його довжині йдуть напрямні, призначені як для переміщення самого хобота відносно станини, так і для переміщення серг, які є опорами для оправок.

Хобот можна з’єднати спеціальними тримачами з консоллю, в результаті чого збільшується жорсткість конструкції.

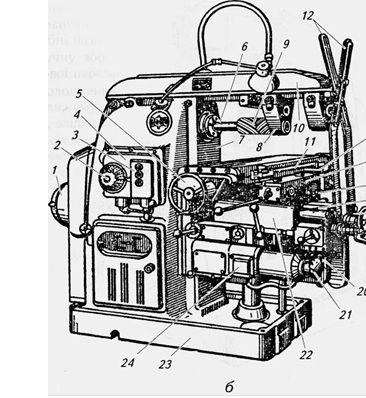

РИС. 7.1. Фрезерні верстати:

а — горизонтально-фрезерний; б — горизонтально-фрезерний моделі 6Н82Г; в — вертикальний консольнофрезерний

Коробка швидкостей змінює кількість обертів шпинделя, а отже, і фрези. Коробка має шість різних швидкостей, які передаються шпинделю клинопасовою передачею.

Коробка швидкостей має конічне гальмо, яке приводять у дію за допомогою електромагніта, розміщеного

на її корпусі.

Блоки шестерень пересовують рукояткою, що є на лівому боці станини.

Коробка подач має індивідуальний привод від асинхронного електродвигуна (N = 0,6 кВт, п = 1410 об/хв), вмонтованого в консоль. Рух від електродвигуна через шестірні передається коробці подач, яка, крім 12-ти робочих

подач, має прискорену подачу.

Кількість обертів ходового гвинта, зв’язаного з подачею стола, можна змінювати, як і в токарних верстатах.

Маховичок перемикання подач винесено на передню стінку консолі.

Рукоятки ручних подач стола розміщені на консолі спереду.

Стіл під час фрезерування подається за допомогою гвинтової передачі. Для визначення величини

переміщення стола в процесі обробки рукоятка ходового гвинта має лімб.

Консоль встановлено на вертикальних напрямних станини. Закріплюють її на станині клиновим з’єднанням, натискуючи на фіксатори. Переміщувати консоль можна вручну за допомогою спеціального механізму гвинтовою передачею, але тільки при ослабленні фіксаторів.

На верхній частині консолі є горизонтальні напрямні, по яких вручну переміщують поперечні полозки робочого стола. Як і консоль, полозки забезпечені фіксаторами. На поперечних полозках є напрямні, призначені для поздовжнього переміщення робочого стола.

Робочий стілОднокутова призначений для закріплення заготовок. Заготовку можна закріплювати безпосередньо на Різенарізні поверхні стола або у встановлених на столі пристроях (лещатах, ділильних головках). Закріплюють її звичайно за допомогою болтів, які своїми головками входять у Т-подібні пази стола.

Вручну або механічно стіл переміщують також за допомогою гвинтової передачі. Механізм подачі розміщений в полозках.

Охолодження значно підвищує продуктивність фрезерування. Охолодна емульсія і вся система розміщені на основі, під заднім кожухом, звідки емульсія подається до інструмента.

У всіх моделях фрезерних верстатів для керування (рис. б) застосовують кнопки, рукоятки і маховики, а деякі верстати мають дублюючі органи керування, що забезпечує керування верстатом і спереду, й збоку. Горизонтально-фрезерний верстат моделі 6Н82Г має такі органи керування: рукоятку ручного поздовжнього переміщення стола 5; рукоятку вмикання перебору шпинделя 2; кнопки перемикання коробки швидкостей 3; рукоятку вмикання поздовжньої подачі стола 75; рукоятку поперечного переміщення стола /б; рукоятку керування вертикальною подачею стола 77; маховичок ручного переміщення поперечного стола рукоятку ручного вертикального переміщення стола 19; маховичок перемикання коробки подач 21; рукоятку перемикання перебору подач

20.

Горизонтально-фрезерний верстат 6Н82Г на відміну від звичайного горизонтально-фрезерного має поворотний стіл, що розширює його можливості оброблювати вироби з наявністю гвинтових канавок. У зв’язку з цим він конструктивно складніший.

До складу горизонтально-фрезерного верстата 6Н82Г входять такі частини та вузли: привод верстата станина 7, коробка швидкостей 4,шпиндель 6, хобот 10з сергою <?та оправкою важелі додаткового зв’язку консолі з хоботом), робочий стіл 11, поворотна частина стола 13, поперечні полозки 14, консоль 22, коробка подач 24 і основа 23.

Привод — це сукупність механізмів та пристроїв верстата, за допомогою яких рухаються робочі органи верстата. Він надає потрібний рух і діапазон регулювання швидкостей головного руху та подачі відносно кількості обертів, плавності передачі крутного моменту так, щоб одержати якісні оброблені поверхні деталей за вимогами креслення.

Рух привода виконується від індивідуального електродвигуна потужністю N = 3 кВт і п = 950 об/хв, який вмикається за допомогою пускача або рукоятки. Електродвигун розміщується на підмоторній плиті і має флянцеве з’єднання через коробку швидкостей зі шківом, від якого через передачу передається шпинделю верстата.

Станина є основною частиною верстата, на якій розміщаються всі вузли і механізми. Разом з основою верстата станина встановлена на фундаменті на болтах. Виготовляють її з чавуну ливарним способом. Станина має перетин коробкової форми, яка для жорсткості всередині підсилена ребрами. В порожнині верхньої частини станини розміщені шпинделі з механізмом руху. В нижній частині станини розміщена моторна плита з електродвигуном, зв’язаним з коробкою швидкостей, від якої виведена рукоятка керування. В середній частині верстата розміщується кнопковий пускач і рукоятка та деякі вузли, такі як коробка швидкостей, шпиндель, механізм передачі руху до коробки подач. На передній стінці станини є вертикальні напрямні для переміщення консолі, а зверху — горизонтальні напрямні для хобота. Такі вузли верстата, як консоль, стіл, хобот розміщені на зовнішніх поверхнях станини.

Коробка швидкостей є передавальним механізмом руху від електродвигуна на шпиндель, змінює частоту обертів шпинделя, тобто фрези, бо при обробці вона обертається разом зі шпинделем. Шпиндель змінює частоту обертання в результаті введення в зачеплення зубчастих коліс з різним числом зуб’їв. Для цього треба перемикати рухомі зубчасті колеса і блоки, що розміщені на шпинделі та валах коробки швидкостей, а також пружні муфти, які виконують потрібне зачеплення зубчастих коліс. На ведучому валу коробки встановлено зубчасте колесо, яке безпосередньо зв’язане з двигуном. Другий вал коробки швидкостей одержує рух від першого завдяки зубчастій передачі. На цьому ж залу є ще троє зубчастих коліс, які можуть входити в зачеплення з блоком зубчастих коліс третього вала. На цьому валу є ще один блок із двох зубчастих коліс, за допомогою якого можна передати рух на четвертий вал з установленим на ньому шківом, який зв’язаний зі шпинделем через пасову передачу.

Таким чином, шпиндель одержує шість різних швидкостей. Блоки зубчастих коліс перемикають рукояткою, яку вмонтовано на зовнішній стінці коробки швидкостей.

Шпиндель верстата призначений для закріплення фрези за допомогою оправки й надання їй обертального (робочого) руху. Шпиндель виготовляють у вигляді порожнистого вала, кінець якого (передній) має внутрішній конус, куди вставляють фрезерну оправку з фрезою чи хвостовик торцевої фрези. Шпиндель закріплюють на підшипниках, які встановлено в стінках верстата.

Хобот з сергою призначено для встановлення й підтримування вільного кінця фрезерної оправки з фрезою. Оправка— це особливий болт, головка якого вставляється в конусну порожнину шпинделя, а на стержень надіта фреза та декілька кілець. На гвинтову частину стержня оправки нагвинчується гайка, за допомогою якої між кільцями можна затискувати фрезу. Гладенький кінець стержня вставляється в підшипник серги, а інший — у конусний отвір шпинделя. Серги конструктивно виготовлені так, що їх можна пересунути на необхідне місце по напрямних хобота і закріпити гайками. Як і станина, хобот виготовляється з чавуну. В нижній частині хобот на всій довжині має напрямні у вигляді ластівчаного хвоста, які призначені як для переміщення по напрямних станини самого хобота відносно станини, так і для переміщення серги, яка слугує другою опорою для оправки. Хобот може мати різний виліт і залежно від довжини оправки закріплюється на станині. Верстат має спеціальні важелі, за допомогою яких хобот зв’язується з консоллю, що забезпечує жорсткість хобота.

Робочий стіл призначено для закріплення виробів. Вироби можна закріплювати як безпосередньо до

поверхні стола, так і в укріпленнях на столі та пристосуваннях (лещатах, ділильних головках та інших пристроях). Однокутова Різенарізні Вироби закріплюють за допомогою болтів, які головками входять у Т-подібні пази, розміщені в горизонтальній площині стола. Стіл може переміщатися в поздовжньому й поперечному напрямах на полозках, а у вертикальному напрямі — по консолі.

Рукоятки подач стола розміщені на консолі спереду. На верхній частині консолі є горизонтальні напрямні, по яких вручну пересовуються поперечні полозки робочого стола.

Консоль — це жорсткий чавунний виливок, встановлений на вертикальних напрямних станини. Переміщається консоль телескопічним гвинтом, який розміщується в середині стояка, призначеного для підтримування конструкції знизу. Консоль закріплюють до станини клином, який дозволяє регулювати величину зазора між напрямними скосами консолі та станини. Зазор регулюють гвинтами з контргайками, розміщеними на боці борта консолі. Клин закріплюють болтами спереду та ззаду борта консолі. Консоль має фіксатори (два болта з ручками), які фіксують консоль у заданому положенні.

Консоль є надійною опорою для робочого стола з поперечними полозками і розміщення механізмів поперечної, поздовжньої та вертикальної подачі робочого стола. Консоль вертикально переміщується лише при ослабленому положенні фіксаторів за допомогою гвинтового з’єднання з конусними зубчастими колесами, які обертаються за допомогою штурвала. Для незначних переміщень консолі на валу штурвала закріплено лімб з поділками.

Проміжною ланкою між консоллю та столом верстата є полозки.

Поперечні полозки можна пересовувати по напрямних консолі за допомогою гвинтової передачі, яка має лімб. Будова ручок фіксаторів така сама, як і консолі. Стіл може переміщуватися поперечно лише при ослабленому положенні фіксаторів. У верхній частині полозки мають напрямні у вигляді ластівчаного хвоста, які необхідні для поздовжнього переміщення стола, тобто при його подачі.

Коробка подач надає столу верстата рух подачі й змінює величину подачі у поздовжньому, поперечному та вертикальному напрямах. Сучасні верстати мають індивідуальні електродвигуни подачі, що не зв’язані з рухом шпинделя. Завдяки цьому особливому пристрою додаткового електродвигуна обертальний рух можна передати на будь-який вал передач верстата. Кількість обертів ходового гвинта, який зв’язаний з подачею стола, можна міняти так само, як у токарного верстата чи у коробці швидкостей. У верстатах старої конструкції коробка подач одержує рух завдяки карданному валу від зубчастих коліс, зв’язаних з електродвигуном привода.

До органів керування верстатом належать кнопки, рукоятки та маховики з дублюючим розміщенням.

Основою верстата є чавунний виливок, призначений для розміщення станини та закріплення верстата на фундаменті болтами.

Вертикальний консольно-фрезерний верстат, у якого на відміну 1 від горизонтально-фрезерного шпиндель розміщено вертикально в поворотній головці та може повертатися у вертикальній площині на 1 кут 0...450 в обидва боки, показано на рис. 7.1, в. У зв’язку з наявністю шпиндельної головки верстат немає хобота. Слід зазначити, що призначення та розміщення таких частин верстата, як консоль, робочий стіл, коробки швидкостей і подач, таке саме, як і в горизонтально-фрезерних верстатах.

Вертикальний консольно-фрезерний верстат складається з таких основних вузлів: основи 7, станини 2, коробки швидкостей J, шпиндельної головки 4, робочого стола 5, поперечних полозків 6, консолі 7, коробки подач 8. Верстат має органи керування — кнопки, рукоятки та маховички, призначення яких таке саме, як і для горизонтально-фрезерних верстатів.

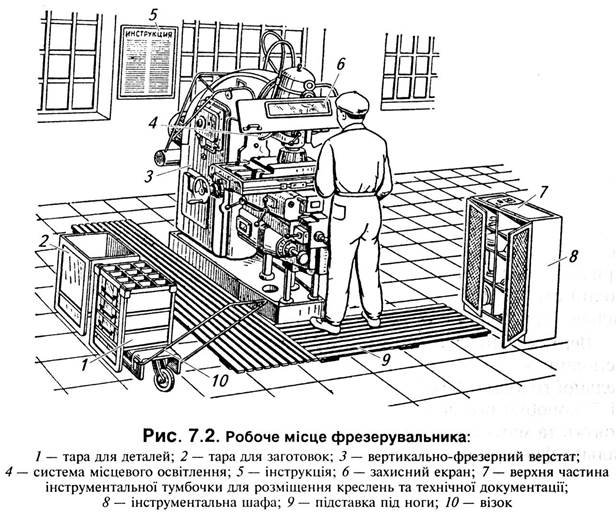

Робоче місце фрезерувальника

Робоче місце фрезерувальника складається з вертикально-фрезерного верстата з необхідним оснащенням і елементами, що забезпечують охорону праці та санітарно-гігієнічні умови (рис. 7.2). На робочому місці поруч з верстатом 3 розміщені шафа 8 для зберігання інструментів і пристроїв та візок 10 для транспортування тари з ящиками для заготовок 2 і оброблених деталей 7.

У ящиках для тари бажано мати необхідні перегородки для зберігання деталей окремо одна від одної. Для вільного переміщення робітника навколо верстата на підлозі біля верстата має бути Г-подібна дерев’яна решітка 9 висотою, що відповідає зросту робітника. На робочому місці має бути лампа місцевого освітлення 4, інструкція з техніки безпеки 5, захисний екран 6, місце для технічної документації 7, спеціальний шприц, маслянка для щоденного змащування верстата та щітка для прибирання й догляду за верстатом.

Громіздке оснащення фрезерного верстата (машинні лещата, ділильні головки, різні пристрої, поворотні столи, кутники тощо) зберігають централізовано в шафах або на спеціальних стелажах.

Для виконання техніки безпеки та нормальної роботи необхідно дотримуватися певного порядку згідно правил безпечної роботи, наприклад: підтримувати чистоту, не захаращувати робоче місце зайвими предметами; проходи навколо верстата мають бути вільними, а підлога не повинна мати масляних плям.

Починаючи роботу, фрезерувальник зобов’язаний:

• привести в порядок робочий одяг;

• перевірити справність верстата, наявність заземлення, змастити верстат відповідно до інструкції; • перевірити наявність і справність пристроїв;

• обтиранням звільнити від мастила базові й кріпильні поверхні пристроїв і заготовок;

• встановлюючи фрезу, перевірити надійність і міцність кріплення зуб’ів або багатогранних пластинок у корпусі фрези;

• ретельно очистити отвір шпинделя, хвостовик оправки або фрези перед встановленням у шпиндель;

• Однокутова упевнитися в тому, що хвостовик оправки або Різенарізні фрези входить у шпиндель щільно, без люфту;

• перевірити радіальне і торцеве биття фрези; не припустимо, щоб воно перевищувало 0,1 мм;

• ознайомитися з технічною документацією і змістом виконуваної роботи;

• підготувати робоче місце;

• переконатися в правильності налагодження верстата;

• підвести до фрези сопло системи подачі охолодної рідини, поставити на місце захисний екран.

Під час роботи фрезерувальник зобов’язаний:

• дотримуватись заданого режиму обробки;

• деталі, інструменти та пристрої обов’язково класти на свої місця і застосовувати їх лише за призначенням;

• не класти інструменти, ключі, заготовки та деталі на робочі поверхні верстата;

• працювати лише справним, належно заточеним інструментом;

• слідкувати за міцністю кріплення оброблюваних заготовок, інструментів і пристроїв;

• не виконувати вимірювань оброблюваної заготовки та не змітати стружку під час роботи верстата;

• слідкувати за правильністю подачі охолодної рідини в зону різання;

• не допускати холостої роботи верстата;

• обов’язково вимикати верстат під час прибирання і змащування.

Після закінчення роботи фрезерувальник повинен:

• вимкнути верстат, скласти оброблені деталі, прибрати стружку, покласти інструмент і пристрої на свої місця;

• протерти і змастити верстат і здати його майстрові.

Контрольні запитання та завдання

1. Які бувають фрезерні верстати?

2. Як класифікують верстати? 3. У чому полягає особливість конструкції консольних фрезерних верстатів?

Однокутова Різенарізні

4. З яких основних частин складається фрезерний верстат?

5. Як передається обертання від електродвигуна до шпинделя та до робочого столу? 6. У чому полягають основні правила догляду за фрезерним верстатом (організація

7. робочого місця)?

8. Розшифрувати та описати повне призначення верстатів - 6Н81Г, 6Р13

про публікацію авторської розробки

Додати розробку