Урок ВШП – 3.2.2 №13 "Фрезерування зовнішних і внутрішніх поверхонь"

Фрезерування зовнішних і внутрішніх поверхонь..

Обробку плоских поверхонь заготовок за допомогою різальних інструментів циліндричної форми з розміщеними по колу або торцю зуб’ями називають фрезеруванням. Розрізняють два види фрезерування: проти подачі, коли заготовка переміщується в напрямі протилежному обертанню фрези, і за подачею — заготовка рухається в напрямі обертання фрези. Різання та утворення стружки фрезою відрізняється від роботи різця або свердла. Різець і свердло протягом усього періоду різання перебувають у безперервному контакті з металом. У процесі фрезерування зуб’я фрези працюють періодично на невеликій її частині. Зуб за кожний оберт фрези знімає із заготовки стружку, переріз якої змінюється, внаслідок чого створюється нерівномірність фрезерування, що впливає на сили різання, крутильного моменту та потужності. Фрезерування відзначається високою продуктивністю внаслідок участі у різанні великої кількості зуб’їв, що працюють у більш сприятливих умовах, ніж леза інших інструментів. Фрезерування здійснюється на фрезерних верстатах різних конструкцій, основними з яких є горизонтально- та вертикально-фрезерні.

Зуб’я фрези в процесі фрезерування знімають стружку у вигляді коми. Фрезерування проти подачі поступово збільшує товщину стружки, а за подачею — зменшує. Фрезерування проти подачі підвищує продуктивність верстата внаслідок плавного збільшення об’єму стружки з поступовим врізуванням зуб’їв у метал під кіркою, що має перевагу порівняно з фрезеруванням за подачею. Недоліком фрезерування проти подачі є відривання заготовки від стола фрезою в процесі переміщення її проти руху подачі.

Фрезерування кінцевими фрезами застосовують для обробки відкритих пазів різних виїмок, уступів, взаємно перпендикулярних площин, для фрезерування криволінійних контурів тощо.

Фрезерування торцевими фрезами застосовують для обробки плоских поверхонь, розміщених під прямим кутом до осі фрези, що лежать в одній або кількох площинах.

Кінцеві та торцеві фрези призначені в основному для роботи на вертикально - та горизонтально-фрезерних верстатах, а також можуть використовуватися і на копіювально-фрезерних, агрегатних і верстатах з ЧПК. Застосування вказаних фрез для наведених видів обробки забезпечує підвищену продуктивність і точність.

Обробка деталей зі складними поверхнями, наприклад профілю лопатей турбін, фрезами з гвинтовими зуб’ями забезпечує кращі умови різання та відведення стружки. Обробка фрезами з гвинтовими зуб’ями порівняно з прямозубими фрезами забезпечує підвищення режимів різання (швидкості, подачі) на ЗО...50 %. Гвинтовий зуб фрези врізується в метал плавніше без вібрування, внаслідок чого можна збільшити подачу та поліпшити якість обробки й довговічність фрезерного верстата. Під час фрезерування фрезою з гвинтовим зубом ширина шару, що зрізується протягом робочого циклу, зростає (фрезерування проти подачі) від нуля до максимального, потім спадає до нуля, коли припиняється контакт різальної кромки з поверхнею різання. Врахувавши, що в контакт з поверхнею вступають кілька різальних зуб’їв, які або тільки починають роботу, або закінчують її, можна підібрати такі параметри, коли сумарна товщина шару, що зрізується, буде сталою, тобто забезпечити рівномірність фрезерування.

Для виконання будь-яких робіт на фрезерному верстаті треба дотримуватися таких підготовчих процесів:

• підібрати фрезу та заготовки і закріпити їх відповідним чином;

• згідно вибраному процесу обробки виставити заготовку відносно фрези, переміщуючи стіл верстата для фрезерування;

• налагодити верстат для фрезерування — зробити необхідні розрахунки для призначення режиму різання — визначити глибину різання, подачу, швидкість різання для встановлення частоти обертання шпинделя.

Закріплення заготовок і фрез, їх встановлення на верстаті потребує двох видів пристроїв, які були вже розглянуті вище. Проте слід зауважити, що закріплення буде виконуватися залежно від розмірів, конструкції та процесу фрезерування, чим керуються при підготовці до роботи. Крім того, заготовка і фреза повинні точно займати необхідне положення, бо це визначає точність форми і розміщення поверхонь деталей, що фрезерують. Якість оброблених площин можна визначити за такими показниками:

• збіжністю дійсних розмірів деталі та розмірів креслення, тобто точністю;

• похибки різних відхилень точності мають бути в межах допуску на неточність виготовлення за прямолінійністю та площинністю;

• відхилення від паралельності, перпендикулярності, нахилу, симетричності розміщення окремих граней деталі відносно інших мають відповідати встановленим допускам.

Розрізняють фрезерування площин грубе, чорнове, напівчистове й чистове. Залежно від припуску обробки та глибини різання буде відповідний вид фрезерування, наприклад, обробка з нерівномірним припуском понад 8 мм і обробка по кірці називається грубою; обробка з глибиною різання 3...8 мм без кірки з відносно рівномірним припуском називається чорновою; обробка з глибиною різання 1,2-.3,0 мм з рівномірним припуском і шорсткістю обробленої поверхні R: = 40 мкм називається напівчистовою.. обробка площин з глибиною різання до 1,5 мм з рівномірним припуском і шорсткістю обробленої поверхні до Ra = 2,5 мкм називається чистовою обробкою.

Фрезерування циліндричними фрезами

Ф резерування площин циліндричними фрезами — найпоширеніший вид обробки на горизонтально-фрезерних верстатах. Фрезерування площин виконують і на вертикально-фрезерних верстатах із застосуванням торцевих фрез.

Циліндричні фрези бувають суцільні та збірні зі вставними ножами. Вставні ножі (зуб’я) виготовляють із швидкорізальної сталі або з твердого сплаву. Суцільні фрези виготовляють з дрібними і крупними зуб’ями зі швидкорізальної сталі. Застосування фрез із вставними ножами економічно вигідно, бо зменшується витрата коштовного інструментального матеріалу.

При чорновому і напівчистовому фрезеруванні застосовують фрези з крупними зуб’ями. При чистовому і напівчистовому фрезеруванні застосовують фрези з дрібними зуб’ями.

Залежно від конкретних умов обробки деталей фрезеруванням вибирають тип, розмір фрези, враховуючи матеріал, марку, розміри заготовки, величину припуску на обробку тощо.

Ліворізальними називають фрези, які під час фрезерування обертаються проти годинникової стрілки, якщо процес роботи спостерігати з боку заднього кінця шпинделя (або за годинниковою стрілкою, якщо спостереження вести з боку підвіски — серги). Праворізальна фреза відкидає стружку праворуч, а ліворізальна — ліворуч, якщо спостерігати за роботою фрези з боку підвіски — серги.

Залежно від встановлення фрези на оправці її можна використовувати і як праворізальну, і як ліворізальну.

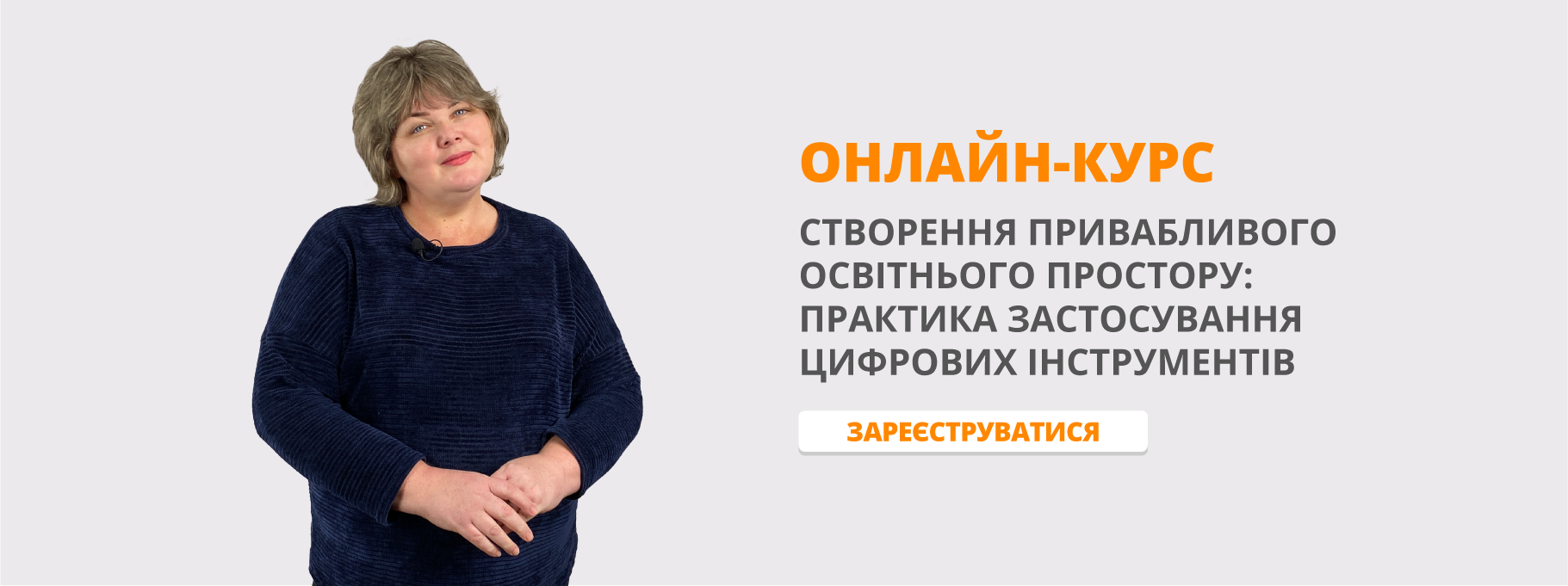

Таким чином, залежно від потреби напрям різання можна змінювати, повертаючи фрезу на оправці. Звичайно на виробництві для фрезерування на горизонтально-фрезерному верстаті застосовують фрези з лівим напрямом гвинтових канавок для обертання шпинделя верстата з правим напрямом і навпаки, фрези з правим напрямом гвинтових канавок застосовують для обертання шпинделя верстата з лівим напрямом. Такий взаємозв’язок напряму гвинтових канавок фрези та її обертання в різні напрями спричинюється дією осьової сили Рх, бо у цьому разі вона спрямована в бік шпинделя. У разі, коли напрями гвинтових канавок фрези і її обертання збігаються, осьова сила Рх витягує фрезу з оправкою з конусного отвору шпинделя і тисне на підвіску — сергу. Жорсткість опор шпинделя і підвіски — серги різні. Жорсткішою опорою є шпиндель, тому при обробці фрезеруванням слід вибирати різні напрями гвинтових канавок фрези обертання. Якщо при фрезеруванні осьова сила Рх спрямована в протилежний бік шпинделя, то фрезу треба зняти з оправки і повернути її іншим торцем, тобто треба встановлювати фрези з гвинтовими канавками так, щоб сила Рх притискувала оправку до шпинделя верстата (рис. 10.7). При встановленні фрезу необхідно розмістити ноближче до станини і перевірити її обертання на биття.

Таким чином, залежно від потреби напрям різання можна змінювати, повертаючи фрезу на оправці. Звичайно на виробництві для фрезерування на горизонтально-фрезерному верстаті застосовують фрези з лівим напрямом гвинтових канавок для обертання шпинделя верстата з правим напрямом і навпаки, фрези з правим напрямом гвинтових канавок застосовують для обертання шпинделя верстата з лівим напрямом. Такий взаємозв’язок напряму гвинтових канавок фрези та її обертання в різні напрями спричинюється дією осьової сили Рх, бо у цьому разі вона спрямована в бік шпинделя. У разі, коли напрями гвинтових канавок фрези і її обертання збігаються, осьова сила Рх витягує фрезу з оправкою з конусного отвору шпинделя і тисне на підвіску — сергу. Жорсткість опор шпинделя і підвіски — серги різні. Жорсткішою опорою є шпиндель, тому при обробці фрезеруванням слід вибирати різні напрями гвинтових канавок фрези обертання. Якщо при фрезеруванні осьова сила Рх спрямована в протилежний бік шпинделя, то фрезу треба зняти з оправки і повернути її іншим торцем, тобто треба встановлювати фрези з гвинтовими канавками так, щоб сила Рх притискувала оправку до шпинделя верстата (рис. 10.7). При встановленні фрезу необхідно розмістити ноближче до станини і перевірити її обертання на биття.

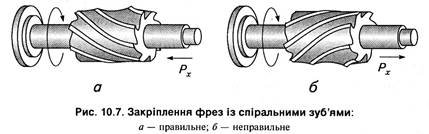

Перевіряють биття фрези за допомогою рейсмуса або індикатора. Перевірку індикатором за величиною відхилень стрілки індуктора показано на рис. 10.8. Для перевірки індуктор треба закріпити па штативі та встановити на столі верстата, підвести стрілку індикатора до фрези, як показано на рис.

Перевіряють биття фрези за допомогою рейсмуса або індикатора. Перевірку індикатором за величиною відхилень стрілки індуктора показано на рис. 10.8. Для перевірки індуктор треба закріпити па штативі та встановити на столі верстата, підвести стрілку індикатора до фрези, як показано на рис.

10.8.

Для фрезерування площин заготовки закріплюють на столі верстата прихватами, притискачами, упорами на кутових плитах або в машинних лещатах.

Процес установлення заготовок для обробки на фрезерних верстатах було розглянуто вище.

Режими різання фрезеруванням для циліндричної фрези визначають за

формулами, розглянутими вище для швидкості різання, подач і глибини різання, які залежать від припуску.

Припуск на фрезерування площин циліндричними фрезами залежить від виду обробки та матеріалу заготовки. Величина припуску на обробку заготовок дорівнює 0,1...0,6 мм, а величина подачі становить 0,05...0,30 мм/зуб. Розмір подачі залежить від матеріалу різальної частини фрези та матеріалу, що обробляється. При фрезеруванні фрезами зі швидкорізальної сталі швидкість різання досягає 25...60 м/хв, і 80...300 м/хв — при фрезеруванні твердосплавними фрезами.

Режими різання фрезеруванням площин циліндричною фрезою з діаметром D- 75... 100 мм, з глибиною різання t=6 мм, а також величини швидкості різання та подача наведені у табл. 10.2.

При використанні режимів різання рекомендуємо вибирати для чистового фрезерування більші значення швидкості різання і менші — подачі. У разі вибору більшої подачі, слід вибирати меншу швидкість різання. При обробці стальних заготовок швидкорізальною фрезою застосовують охолодження емульсією.

|

Матеріал фрези |

Сталь стм = 75 Н/мм2 |

|

Чавун НВ 190 |

||

|

Швидкість, м/хв |

Подача, мм/зуб |

|

Швидкість, м/хв |

Подача, мм |

|

|

Швидкорізальна сталь |

25...50 |

0,05...0,3 |

|

25...35 |

0,1...0,4 |

|

Твердосплавний |

120...300 |

|

|

60...120 |

0,1...0,2 |

Таблиця 11.1

При чорновому фрезеруванні знімається припуск за один прохід, тобто глибина різання дорівнює припуску. Чистове фрезерування виконують за два проходи. Величина припуску першого проходу дорівнює 3/4 припуску, а другого — 1/4 припуску. Таким чином, чорнова глибина різання — 3/4 припуску, чистова — 1/4 припуску.

Для налагоджування верстата та встановлення подачі на потрібну величину використовують лімб.

Фрезерування торцевими фрезами

Ф резерування плоских поверхонь торцевими фрезами виконується на вертикально і горизонтально-фрезерних верстатах. Найчастіше фрезерують площини торцевими фрезами на вертикально-фрезерних верстатах. Якщо порівнювати торцеві фрези з циліндричними, то перші мають такі переваги: жорсткіше кріплення, плавніший рух, одночасно працює велика кількість зуб’ів. У торцевих фрез зуб’я розміщуються на циліндричній поверхні й на торці. Торцеві фрези можуть бути суцільними з конусним хвостовиком і насадними з дрібними і крупними зуб’ями та зі вставними ножами.

Торцеві фрези із пластинами твердих сплавів застосовуються значно ширше за інші, бо фрезерування ними є продуктивнішим, ніж обробка деталей циліндричними фрезами.

Торцеві фрези мають головні та допоміжні різальні кромки, розміщені на робочій поверхні. Головними називають частину, розміщену на циліндричній поверхні, а допоміжними — на торцевій поверхні.

Торцеві фрези поділяють на право- та ліворізальні. Праворізальними називають фрези, які під час роботи обертаються за годинниковою стрілкою, а ліворізальними — ті, які обертаються проти годинникової стрілки (якщо дивитися на фрезу або фрезерну головку зверху).

Основні розміри торцевих фрез, як і циліндричних, такі: діаметр D, довжина L, діаметр посадочного отвору сі і кількість зуб’їв z. У торцевих фрез величини основних розмірів взаємозв’язані таким чином, що кожному діаметру D відповідає певна величина розміру довжини L фрези, діаметр отвору d і кількість зуб’їв z.

Налагодження вертикально- і горизонтально-фрезерних верстатів із торцевими фрезами принципово не відрізняється від налагодження горизонтальнофрезерного верстата з циліндричними фрезами.

Торцеві насадні фрези закріплюють на верстаті за допомогою оправок, які мають конічний хвостик, що вставляється в шпиндель верстата.

Далі виконують процеси на вертикально-фрезерному верстаті так само, як і на горизонтально-фрезерному: перевіряють напрям і обертання фрези та її биття, встановлюють і закріплюють заготовку на столі; вибирають режим різання для фрезерування площин. Значення швидкості різання і подачі при глибині різання 6 мм, що рівнозначно умовам фрезерування циліндричною фрезою, діаметр якої 75

мм, наведено у табл. 10.3. Таблиця 11.1

|

Матеріа л |

Сталь стм = 75 Н/мм2 |

Чавун НВ 190 |

||

|

Швидкіс |

Подача, |

Швидкіс |

Подача, |

|

|

фрези Швидк |

ть, 30...55 |

мм/зуб 0,03...0,3 |

ть, — |

мм/об — |

|

орізальна Твердос |

200...300 |

0,06...0,2 |

60...100 |

0,2...0,6 |

плав

Діаметр торцевої фрези, залежно від ширини фрезерування, D= (1,3...1,8)В і вибирають його залежно від ширини стола верстата:

Ширина стола, мм 160 250 320 400

Діаметр фрези, мм 50...100 80...160 100...200 125...250

Для вибору мінімального діаметра фрези можна використати залежність

D=( 0,6...0,8)В.

Технологія фрезерування площин торцевою фрезою на вертикальнофрезерному верстаті майже не відрізняється від фрезерування на горизонтальнофрезерному верстаті циліндричною фрезою. Проте при обробці заготовок за однакових умов роботи торцева фреза працює плавніше і обробка поверхні буде якіснішою, ніж при роботі циліндричною фрезою.

Торцевими фрезами можна виконувати чорнову та чистову обробку площин. Для чорнової обробки рекомендується застосовувати торцеві насадні фрези із вставними ножами або з крупними зуб’ями, а при чистовій краще фрезерувати торцевими насадними фрезами з дрібними зуб’ями.

Кращими для фрезерування є торцеві фрези з різальними елементами із твердих сплавів.

Для фрезерування торцевими фрезами горизонтальних площин заготовки закріплюють так само, як і при обробці на горизонтально-фрезерних верстатах за допомогою прихватів, лещат та інших пристосувань.

На вертикально-фрезерних верстатах із застосуванням торцевих фрез можна фрезерувати похилі площини та скоси, встановлюючи оброблювані заготовки із застосуванням універсальних лещат, поворотних столів і спеціальних пристроїв (рис. 10.9, а) або поворотного шпинделя вертикально-фрезерного верстата (рис. 10.9, б). Таку обробку можна виконувати на вертикально-фрезерних верстатах з поворотними головками шпинделя та широкоуніверсальних верстатах з вертикальними поворотними головками, які мають поворот у вертикальній та горизонтальній площинах.

На вертикально-фрезерних верстатах із застосуванням торцевих фрез можна фрезерувати похилі площини та скоси, встановлюючи оброблювані заготовки із застосуванням універсальних лещат, поворотних столів і спеціальних пристроїв (рис. 10.9, а) або поворотного шпинделя вертикально-фрезерного верстата (рис. 10.9, б). Таку обробку можна виконувати на вертикально-фрезерних верстатах з поворотними головками шпинделя та широкоуніверсальних верстатах з вертикальними поворотними головками, які мають поворот у вертикальній та горизонтальній площинах.

Похилі площини можна оброблювати торцевими фрезами із застосуванням накладної вертикальної головки, яка є спеціальним приладдям горизонтальноТаблиця 11.1 фрезерного верстата.

Види браку та причини що виникають при фрезеруванні

|

Причина браку |

Запобіжні заходи |

|

Похибки форми обробленої поверхні |

|

|

Надмірна глибина фрезерування Недостатня жорсткість кріплення фрези і оброблюваної заготовки |

Перерозподілити величину припуску між чорновим і чистовим проходами Надійніше закріпити фрезу і оброблювану заготовку |

|

Похибки розміщення оброблюваних поверхонь |

|

|

Неправильне |

Водночас із закріпленням оброблюваної |

|

встановлення заготовки в лещатах або на поворотному столі Погане очищення від стружки опорних поверхонь затискних пристроїв Неправильне розміщення набору фрез на оправці |

заготовки перевірити правильність її встановлення Ретельно зчищати стружку з опорних поверхонь пристроїв після обробки кожної деталі Уточнити схему розміщення набору фрез на оправці |

|

Підвищена шорсткість оброблюваної поверхні |

|

|

Неправильно визначено елементи режиму різання Спрацювання різальних кромок зуб’ів фрези Биття різальних кромок зуб’ів фрези Наявність вібрацій під час фрезерування |

Уточнити доцільність вибору елементів режиму різання Замінити фрезу » Надійніше закріпити фрезу і заготовку; перевірити правильність вибору схеми фрезерування Таблиця 11.1 |

Основна причина, що призводить до дефектів фрезерування (браку), — це неуважне ставлення до роботи, до верстата, інструменту та пристроїв. Для ліквідації браку необхідно працювати за інструкцією, своєчасно ремонтувати верстат, інструмент і пристрої.

ФРЕЗЕРУВАННЯ ПАЗІВ ТА УСТУПІВ Основні відомості

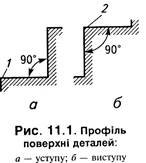

Поверхні деталей можуть мати уступи, виступи 2 (рис. 11.1) та інші форми поверхні за профілем.

Уступ — це виїмка, утворена двома взаємно перпендикулярними площинами.

Виступ — це поверхня з виступом, утворена двома взаємно перпендикулярними площинами.

Паз — це виїмка, утворена на поверхні деталі плоскими або фасонними поверхнями.

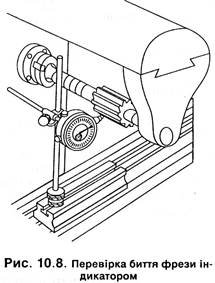

Розрізняють пази прямокутні (рис. 11.2, а), фасонні (рис. 11.2, г, е), трапецієподібні (рис. 11.2, в) та Т-подібні (рис.

11.2, д). Пази можуть бутинаскрізними, відкритими (з виходом) і закритими.

Залежно від призначення, точності розмірів і розміщення, шорсткості поверхні та інших технічних вимог щодо фрезерованих уступів та пазів ставляться такі вимоги обробки: • точність розмірів; • допустимі похибки відхилення від правильної геометричної форми

Залежно від призначення, точності розмірів і розміщення, шорсткості поверхні та інших технічних вимог щодо фрезерованих уступів та пазів ставляться такі вимоги обробки: • точність розмірів; • допустимі похибки відхилення від правильної геометричної форми

(витримані допуски розмірів, прямолінійності, площинності тощо); • допустимі відхилення розміщення твірних поверхонь відносно інших (відхилення від перпендикулярності, паралельності, симетричності тощо); • шорсткість оброблених поверхонь має відповідати визначеним технічним умовам.

(витримані допуски розмірів, прямолінійності, площинності тощо); • допустимі відхилення розміщення твірних поверхонь відносно інших (відхилення від перпендикулярності, паралельності, симетричності тощо); • шорсткість оброблених поверхонь має відповідати визначеним технічним умовам.

Усі зазначені вимоги щодо уступу або пазу мають вплив на

вибір методу фрезерування. Відомо, що при виготовленні деталей уступи та пази найчастіше обробляють фрезеруванням на горизонтально - і вертикально-фрезерних верстатах дисковими, кінцевими або фасонними фрезами та набором дискових фрез.

Крім того, уступи можна фрезерувати торцевими фрезами.

Фрезерування дисковими фрезами

П ри виготовленні деталей машин доводиться обробляти уступи і пази, які фрезерують на горизонтально-фрезерних, вертикально - фрезерних і спеціальних

шпонково-фрезерних верстатах. Таблиця 11.1

Для обробки уступів і пазів застосовують дискові фрези з гострокінцевими й затилованими зуб’ями. Вони бувають суцільні зі швидкорізальної сталі та збірними зі вставними зуб’ями з твердих сплавів.

Суцільні дискові фрези поділяють на пазові, пазові затиловані, трибічні з прямими зуб’ями, трибічні з різноспрямованими дрібними та нормальними зуб’ями. Трибічні фрези мають вставні зуб’я на циліндричній поверхні й на обох торцях, тому їх застосовують для обробки уступів і глибоких пазів. Трибічні дискові фрези виготовляють із похилими зуб’ями з канавками так, що почергово змінюється їхній напрям — один зуб має праве напрямлення, а інший, суміжний — ліве, що поліпшує умови різання, внаслідок чого зрівноважуються сили різання.

Дискові пазові фрези виготовляють із зуб’ями лише на циліндричній поверхні, тому їх застосовують тільки для фрезерування неглибоких пазів.

Дискові фрези з твердосплавними вставними ножами виготовляють дво- і трибічними. Двобічні використовують для обробки уступів, а трибічні — для пазів.

Ширина суцільних дискових фрез

1.. . 16 мм, передній кут у = 10°, задній кут а= 20°.

При переточуванні дискових фрез із затилованими зуб’ями ширина фрези постійна, а при переточуванні з гострокінцевими зуб’ями ширина фрези зменшується.

Дискові фрези з твердосплавними ножами застосовують для швидкісного фрезерування.

Для фрезерування деталей вибирають тип і розмір дискової фрези залежно від розмірів поверхні, що обробляється, та матеріалу заготовки і різальної частини фрези.

Фрези з нормальними і крупними зуб’ями вибирають для фрезерування деталей з легкооброблюваних і середньооброблюваних матеріалів з великою глибиною фрезерування. Фрези з нормальними і дрібними зуб’ями вибирають для фрезерування важкооброблюваних матеріалів і для обробки з незначною глибиною різання.

Діаметр фрези для обробки слід вибирати якомога меншим, бо величина діаметра фрези впливає на вібростійкість.

Для фрезерування ширина фрези (В= 3...5 мм) має бути більшою за полицю уступу, бо точність розміру уступу не залежить від ширини фрези. Ширина дискової фрези для фрезерування прямокутних пазів вибирається за шириною паза (з урахуванням величини биття торцевих зуб’їв).

Для фрезерування пазів і уступів режими фрезерування призначають, користуючись довідниками або безпосередньо операційними чи інструкційними картами.

Технологія фрезерування уступів така.

• Увімкнути в роботу верстат, щоб його шпиндель обертався в напрямі, протилежному до гвинтової канавки фрези. Таблиця 11.1

•  Обертанням рукояток подач (поздовжньої, поперечної, вертикальної) стола підвести заготовку під фрезу, що обертається, до легкого торкання бічними різальними кромками заготовки. Потім вертикальною подачею опустити стіл до виходу фрези на фрезерування заготовки. Користуючись лімбом поперечної подачі, перемістити заготовку на потрібний розмір. Підняти стіл до легкого торкання фрези, яка обертається, з верхньою площиною заготовки. Поздовжньою подачею вивести заготовку з-під фрези, користуючись лімбом вертикальної подачі, підняти стіл на 4 мм, вимкнути верстат. Полозки верстата (вертикальні й поперечні) закріпити.

Обертанням рукояток подач (поздовжньої, поперечної, вертикальної) стола підвести заготовку під фрезу, що обертається, до легкого торкання бічними різальними кромками заготовки. Потім вертикальною подачею опустити стіл до виходу фрези на фрезерування заготовки. Користуючись лімбом поперечної подачі, перемістити заготовку на потрібний розмір. Підняти стіл до легкого торкання фрези, яка обертається, з верхньою площиною заготовки. Поздовжньою подачею вивести заготовку з-під фрези, користуючись лімбом вертикальної подачі, підняти стіл на 4 мм, вимкнути верстат. Полозки верстата (вертикальні й поперечні) закріпити.

• Відрегулювати механічне вимикання верстата поздовжньої подачі стола на довжину фрезерування. Знову увімкнути обертання шпинделя, підняти стіл із заготовкою та увімкнути механічну поздовжню подачу та профрезерувати уступи. Вимкнути верстат, не переміщуючи стіл із заготовкою. За допомогою штангенциркуля виміряти розміри деталі. Якщо розміри не відповідають кресленню, треба виправити дефекти обробки. У разі точної обробки уступу приступити до фрезерування іншого уступу або зняти готову деталь.

Порядок обробки другого уступу виконуємо так само.

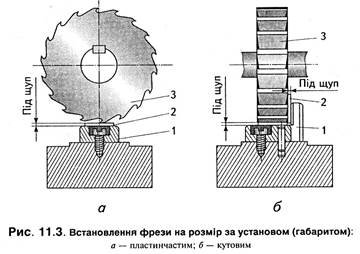

Точне встановлення фрези за габаритом різання виконують за допомогою спеціальних установі в або габаритів пристрою. Схему встановлення фрези на розмір за допомогою установа (габарита) показано на рис. 11.3. Габарит 1 (рис. 11.3, а) — це загартована зі сталі пластина або кутник (рис. 11.3, б) (іноді призма), закріплені гвинтами до корпусу пристрою.

Для усунення дотику зуба фрези 3 з поверхнею установа між ними вміщують мірний щуп 2. Зазор «під щуп» має товщину 2...5 мм.

У разі, коли фрезерують поверхню в два проходи (чорновий і чистовий), то застосовують щупи різної товщини. Величина розмірів щупів має бути такою, щоб різниця їхньої товщини дорівнювала глибині різання чистового проходу.

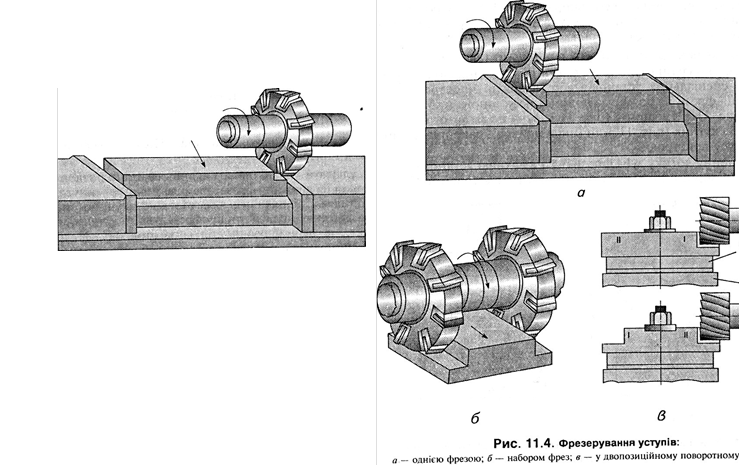

При фрезеруванні заготовок з уступами за допомогою дискових фрез застосовують такі методи: • фрезерують кожен уступ однією дисковою фрезою (рис. 11.4, а); • фрезерують одночасно два уступи набором із двох дискових фрез відповідних діаметрів (рис. 11.4, б). При обробці уступів набором фрез, щоб одержати заданий розмір, застосовують проміжні кільця (жорсткі або регулювальні), які розміщуються на оправці між фрезами. Можна також фрезерувати уступи в двопозиційному поворотному пристрої (рис. 11.4, в). Будова пристрою дає змогу заготовці обертатися на 180°, при цьому фрезерування відбувається за двома позиціями. Спочатку фрезерують уступ І (перша позиція), а потім пристрій повертає заготовку на другу позицію для фрезерування уступу II.

Вибір елементів режиму різання фрезеруванням дисковими фрезами уступів і пазів залежить від матеріалу оброблюваної заготовки, різальної частини фрези, розмірів фрези тощо.

Для фрезерування рекомендують призначати такі режими різання: подача в межах 0,05...0,30 мм/зуб, швидкість різання деталі при обробці уступів швидкорізальними дисковими фрезами 25...50 м/хв і при обробці твердосплавними фрезами — 80...380 м/хв. Швидкість різання відповідно дорівнює 25... 100 м/хв і 100...400 м/хв при фрезеруванні пазів дисковими фрезами.

Фрезерування кінцевими фрезами

О бробляти уступи і пази можна кінцевими фрезами на вертикально й горизонтально-фрезерних верстатах.

Різальні фрезерні інструменти — кінцеві фрези — виготовляють зі швидкорізальних сталей і твердосплавних матеріалів з конічними та циліндричними Таблиця 11.1 хвостовиками з нормальними та крупними зуб’ями.

Зуб’я кінцевих фрез зі швидкорізальної сталі можуть мати криволінійний профіль і нерівномірний крок канавок. Кут нахилу струж- кових канавок у таких фрез 30...45°.

Фрезерування шпонкових пазів на валах

З ’єднання деталей за допомогою шпонок дуже розповсюджені. Розрізняють з’єднання призматичні, сегментні, клинові та інші.

Операція фрезерування шпонкових пазів дуже відповідальна, бо від точності цих пазів залежить якість шпонкового з’єднання вала зі шківами, зубчастими колесами, зірочками ланцюгової передачі тощо.

Шпонкові пази фрезерують з високою точністю розмірів і шорсткості поверхні. Крім того, високі вимоги ставляться до розміщення площини, яка проходить крізь вісь вала.

Шпонкові пази бувають наскрізні, відкриті (з виходом) і закриті, їх виготовляють фрезеруванням на фрезерних верстатах із застосуванням пазових дискових фрез, пазових затилованих, шпонкових фрез із циліндричними та конічними хвостовиками. Дискові пазові фрези застосовують для обробки неглибоких пазів. У дискових пазових фрез зуб’я є лише на циліндричній частині.

Пазові фрези застосовують також для обробки пазів. Перевага їх у тому, що після переточування їхня ширина не змінюється. Діаметр цих фрез 50...Ю0 мм і ширина 4... 16 мм.

Шпонкові фрези застосовують для обробки шпонкових пазів і бувають вони з циліндричним і конічним хвостовиком. Вони мають два різальних зуби з торцевими різальними кромками, які при фрезеруванні ріжуть метал. Фреза відрізняється від свердла тим, що різальні кромки спрямовані не на зовнішній бік, як у свердла, а всередину. Тому вони працюють як свердло з осьовою подачею і з поздовжньою. Переточування фрези не впливає на розміри, що є важливим фактором. Діаметр фрез із циліндричним хвостовиком

2.. .20 мм, а з конічним — 16...40 мм.

Суцільні твердосплавні фрези мають діаметр 3; 4; 6; 8 і 10 мм із кутом нахилу гвинтової канавки 20°. Застосовують їх для фрезерування загартованих і важкооброблюваних сталей.

Фрезерування такими інструментами підвищує продуктивність праці та якість оброблюваної поверхні в два-три рази. Застосовують шпонкові фрези зі швидкорізальних сталей та з різальною частиною з твердих сплавів.

Для фрезерування пазів під сегментні шпонки застосовують кінцеві або насадні дискові фрези, які, крім робочої частини, мають циліндричний хвостовик. Поздовжні шпонкові пази обробляють

Для фрезерування пазів під сегментні шпонки застосовують кінцеві або насадні дискові фрези, які, крім робочої частини, мають циліндричний хвостовик. Поздовжні шпонкові пази обробляють

двозубими кінцевими шпонковими фрезами.

Для фрезерування в заготовках шпонкових пазів їх закріплюють у призмах.

Заготовки, залежно від довжини, встановлюють на двох призмах.

В основі призми є шип, який при установці входить у паз стола верстата (рис. 11.5), в результаті чого призма правильно розміщується на столі верстата. Стійкість вала забезпечується прихватами.

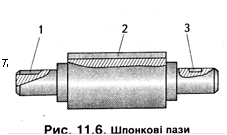

Розрізняють наскрізні 2, замкнуті 3 та напівзамкнуті / пази (рис. 11.6). Наскрізним називають паз, який проходить уздовж усієї поверхні вала. Замкнутим — паз, який розміщений на частині поверхні вала й не доходить до торців вала. Напівзамкнутим називають паз, у якого один кінець доходить до торця вала.

Наскрізні пази фрезерують на горизонтально-фрезерних верстатах дисковими фрезами, замкнуті й напівзамкнуті — на вертикально- та горизонтальнофрезерних верстатах або на горизонтально- фрезерних з накладною фрезерною головкою кінцевими фрезами.

На горизонтально-фрезерних верстатах фрезерують наскрізні й відкриті пази з виходом канавки по колу, радіус якого дорівнює радіусу фрези, дисковими фрезами. Для виготовлення паза необхідно:

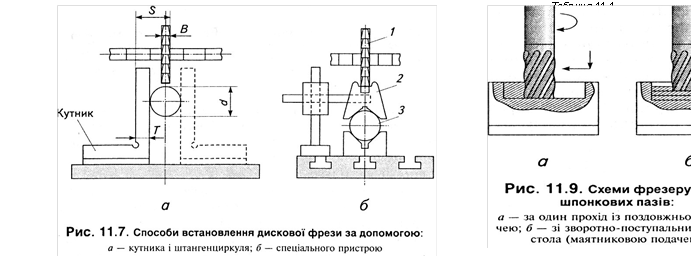

• закріпити вал у машинних лещатах з мідними або латунними нагубниками; • попередньо встановити фрезу у діаметральній площині вала; • за схемою, як показано на рис. 11.7, а, за допомогою кутника та штангенциркуля точно встановити фрезу; • користуючися схемою, визначити розмір одного з кінців вала, що виступає над лещатами: S = Т + ^ + ^(Т— ширина полички кутника; d — діаметр вала; В — ширина фрези);

• перевірити штангенциркулем і виставити в поперечному напрямі розмір S з боку одного з кінців вала, що виступає над лещатами; • виставити кутник з протилежного боку вала і перевірити розмір S]

• перевірити величини відліків штангенциркуля. Якщо вони збігаються, то фреза встановлена правильно і можна фрезерувати паз.

Для точного та швидкого встановлення дискової фрези в діаметральній площині вала використовують спеціальний пристрій (рис. 11.7, б). Для цього застосовують призму 2 з двобічним вирізом, яка зорієнтована вздовж циліндричної поверхні оброблюваного вала З і зуб’їв фрези. Точність розміщення шпонкового паза в діаметральній площині забезпечується співвісністю v-подібних пазів призми

2.

На вертикально- і горизонтально-фрезерних верстатах хвостовими шпонковими фрезами фрезерують закриті шпонкові пази. Вали встановлюють і закріплюють у призмах або лещатах, вивіряють їх закріплення та встановлюють фрезу в діаметральній площині вала за допомогою лімба. Встановлення шпонкової

фрези у діаметральній площині вала, коли фреза торкається твірного вала, використовуючи лімб вертикальної подачі для фрезерування на горизонтальнофрезерному верстаті та поперечної подачі для роботи на вертикально-фрезерному верстаті, показано на рис. 11.8. Величина діаметр

вала; D — діаметр фрези).

вала; D — діаметр фрези).

Розглянемо спосіб установлення фрези при утворенні пробного сліду на поверхні вала. Якщо слід має форму повного кола з діаметром кінцевої фрези, то фреза розміщена в діаметральній площині вала. Якщо одержуємо слід неповного кола, треба слід зміщувати до одержання повного кола.

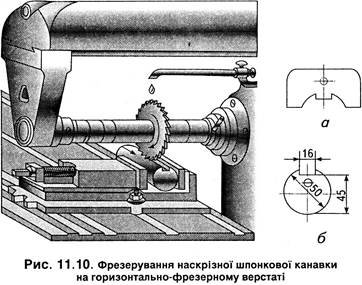

Існує два методи обробки закритих пазів: за один прохід і зворотно-поступальним рухом стола (маятникова подача).

Перший метод показано на рис. 11.9, а. Для виконання його попередньо роблять отвір на глибину паза, а потім за один прохід фрезерують паз. Другий метод показано на рис. 11.9,— фрезерування зі зворотно-поступальним рухом стола у поздовжньому напрямі й вертикальною подачею стола після кожного проходу. Фрезерування з такою подачею називають обробкою з маятниковою подачею. Виконують її переважно на спеціальних шпонково-фрезерних верстатах, у яких подачі та перемикання кожного проходу здійснюється автоматично.

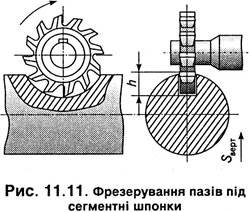

Перевірку якості фрезерування та вимірювання розмірів виконують штангенциркулем. Можна перевіряти роботу шаблоном (рис. 11.10, а), який, крім визначення розмірів шпонкової канавки, контролює також розміщення її відносно осі вала (рис. 11.10, б).

Під час фрезерування пазів під сегментні шпонки (рис. 11.11) застосовують фрезу, діаметр якої у два рази більший за радіус канавки, а подача має Таблиця бути 11.1 вертикальною перпендикулярно до осі вала.

Фрезерування шпонкових пазів рекомендується виконувати з такими елементами різання: подача Sz =

0,02...0,04 мм/зуб, швидкість різання v

= 15...20 м/хв при застосуванні шпонкових фрез і подача Sz = 0,03...0,06 мм/зуб, швидкість різання v = 25...40 м/хв при застосуванні дискових фрез.

= 15...20 м/хв при застосуванні шпонкових фрез і подача Sz = 0,03...0,06 мм/зуб, швидкість різання v = 25...40 м/хв при застосуванні дискових фрез.

Під час фрезерування наскрізних і замкнутих пазів може виникати брак (табл. 11.1)

Контрольні запитання та завдання

1. Які рухи потрібні для здійснення фрезерування?

2. Як оброблюються плоскі поверхні фрезеруванням?

3. Назвіть елементи режиму різання.

4. Назвіть типові методи обробки плоских поверхонь при фрезеруванні?

5. Яка послідовність вибору параметрів режиму різання при фрезеруванні?

6. Як вибирають тип і розміри фрез для фрезерування?

7. Що таке набір фрез і коли його застосовують?

8. Які деталі машин, що мають плоскі поверхні, пази та виступи Ви знаєте?

9. Назвіть методи закріплення заготовок для фрезерування.

про публікацію авторської розробки

Додати розробку