Конспект лекцій : Контроль якості зварних швів і з'єднань

1

Тема : ЗАГАЛЬНІ ПОНЯТТЯ ПРО ЯКІСТЬ

Мета : засвоїти теоретичний матеріал, основні поняття про якість продукції

Якість продукції є сукупність її властивостей, що задовольняють певні потреби. Для зварних з'єднань показниками якості слугують такі властивості, як міцність, відсутність дефектів, число виправлень та ін.

Контроль якості продукції - це перевірка відповідності показників якості встановленим вимогам. Під терміном управління якістю розуміють забезпечення необхідного рівня якості за рахунок зворотних зв'язків від контролю до технології і шляхом активної на неї дії на усіх етапах виробництва.

Важливо відмітити, що висока якість з'єднань залежить в першу чергу від технології - від відповідності її сучасному рівню, а також від дотримання технологічної дисципліни.

Виявлення дефектів служить сигналом не лише до відбракування продукції але і до оперативного коригування технології.

Вимоги до якості зварних з'єднань. Від якості з'єднань багато в чому залежить працездатність зварних виробів і конструкцій, а отже, і їх безпека в процесі експлуатації для оточуючих середовища і людей. Як вище відмічено, задана якість зварювання може бути забезпечена заходами, що входять в систему управління якістю. Вимоги до якості з'єднань включають наступні основні показники: надійність і міцність; макро- і мікрогеометрію з'єднання і шва; дефектність з'єднання; структуру металу і його термообробку.

Для контролю якості зварювання застосовують ті, що руйнують і неруйнівні випробування, причому останні, як правило, переважають. Внутрішні дефекти головним чином виявляють ультразвуковими і радіаційним методами. Застосовують магнітні методи для контролю під поверхневих і поверхневих дефектів у феромагнітних матеріалах. Поверхневих дефектів у вигляді тонких тріщин знаходять за допомогою капілярних методів - кольорової і люмінесцентної дефектоскопії. Дрібніші наскрізні дефекти дозволяють виявити техніка вакуумного і гелієвого пошуку витоку, гідро - і пневмовипробуваннями.

Якість продукції головним чином залежить від рівня технології її виробництва. Тому важливий чинник сучасності перехід до активного управлінню якістю зварювання шляхом використання зворотних зв’язків від контролю до технології.

2

Тема: ЗВАРЮВАЛЬНІ ДЕФЕКТИ. ВИДИ ДЕФЕКТІВ

Мета: навчитися визначати зварювальні дефекти

Термін «дефект» визначають як кожну окрему невідповідність продукції вимогам, встановленим нормативною документацією. У зварювальному виробництві прийнято розділяти дефекти підготовки і складки виробів під зварювання і зварювальні дефекти.

Дефекти підготовки і зборки. Найбільш характерні дефекти цього, виду при зварюванні плавленням: неправильний кут скосу кромок в швах з V -,U - і Х- образним обробленням; занадто велике або мале притуплювання по довжині кромок, які стикуються непостійність проміжку між кромками, неспівпадання стикуємих площин кромок; розшарування і забруднення на кромках і т. п.

Причинами подібних дефектів можуть бути несправності станків для виготовлення заготівель і пристосувань для зборки; недоброякісних початкових матеріалів; помилку в кресленнях, I також низька кваліфікація і культура праці працівників. Правильність зборки контролюють зовнішнім оглядом і вимірами за допомогою шаблонів і інструментів.

Класифікація дефектів за їх типами і видами. Найбільш загальна класифікація зварювальних дефектів — по їх типах, які зв'язуватимемо надалі з геометричними ознаками і масовістю дефектів.

Важлива також класифікація за природою дефектів, що відносяться до того або іншого способу зварювання. Вважатимемо, що природа дефекту! визначає його вид і рід.

Зовнішні дефекти. Форма і розміри швів зазвичай залежать від товщини зварюваного матеріалу. Їх задають технічними вимогами і вказують на кресленнях. При зварюванні плавленням, як правило, регламентують ширину шва b висоту посилення шва h і проплаву h1.

П і д р і з и є поглибленнями в основному металі, розташованими по краях шва. Вони утворюються при зварюванні на високих струмах і напрузі дуги. підрізи зменшують робочий переріз, викликають концентрацію напруги і мо-гут стати причиною руйнування швів із-за появи тріщин у краю підрізу.

Кратери утворюються при обривах дуги і залишаються у вигляді поглиблень. Вони зменшують робочий переріз шва, знижують його міцність і корозійну стійкість. Незавірений кратер часто служить осередком появи тріщин.

П р о ж о г утворюються від надмірно високої погонною енергії, нерівномірній швидкості зварювання і т. д.

С в і щ і зазвичай розвиваються з канальних пір. Свищі — наскрізні дефекти, що виходять на поверхню.

Усе вказані поверхневі незплошности добре виявляють зовнішнім оглядом і можуть бути виправлені підварюванням, якщо виправлення не принесе більшої шкоди, ніж сам дефект. Значна кількість поверхневих дефектів зазвичай сигналізує також про наявність і внутрішніх дефектів.

Внутрішні дефекти. Газові включення (пори) утворюються при перенасиченні зварювальної ванни газами внаслідок забруднення кромок виробу, довгої дуги, вологості обмазки і флюсів, шкідливих домішок і вологи в захисних газах і т. п. Розміри пір коливаються від мікроскопічних до 2-3 мм в діаметрі. Пори знижують міцність і щільність швів. У малій кількості пори можуть і не впливати на працездатність з'єднань.

Шлакові включення (шлаки) з'являються зазвичай внаслідок поганої зачистки кромок від окалини і іржі, а частіше від поганої зачистки шлаку при багатошаровому зварюванні.

М е т а л і в і в к л ю ч е н н я мають місце при аргоново-дуговому зварюванні неплавким електродом і зазвичай складаються з частинок вольфраму.

Не провари є незплошності значної величини (розкриття) на межах між основним і наплавленим металом або незаповнені металом порожнини в перерізі шва. -

Тріщини вважають найнебезпечнішим дефектом зварювання. Вони можуть бути мікро- і макроскопічними, а залежно від виникнення - гарячими і холодними.

Гарячі тріщини при зварюванні утворюються в процесі затвердіння металу, внаслідок різкого зниження пластичних властивостей металу в цьому інтервалі температур і розвитку розтягуючих деформацій.

Холодні тріщини утворюються в результаті протікання фазових перетворень, що призводять до зниження прочних властивостей металу, і дії зварювальної напруги. Холодні тріщини можуть утворюватися як на етапі завершення охолодження, так і під час вилягання зварних конструкцій впродовж деякого періоду часу після зварювання.

Незплавлення (злипання) є незплошностями малого розкриття на зварюваних поверхнях або кромках матеріалу. Незплавлення — дуже небезпечні дефекти, погано виявляемих сучасними засобами дефектоскопії. Найбільше розповсюджений цей дефект має при аргоно - дуговому зварюванні алюмі— ніевомагніевих сплавів, а також при контактній стиковій — зварюванні.

3

Тема: ВІЗУАЛЬНО ОПТИЧНИЙ КОНТРОЛЬ

Мета: засвоїти принцип і методи візуального контролю,навчитися виявляти дефекти візуально

Візуально-оптичний (ВО) контроль застосовують в трьох варіантах: зовнішній огляд з'єднань і їх виміри, огляд за допомогою оптичних приладів (ендоскопів і тому подібне) і, нарешті, активний ВО-контроль в процесі зварювання з оперативним зворотним зв'язком для регулювання технологічних режимів. Методи ВО-контролю, а особливо зовнішній огляд швів, огляд устаткування і допоміжних матеріалів (електродів, флюсів) - це найбільш прості, дешеві і доступні методи по зрівнянню з будь-якими іншими. Їх слід застосовувати в першу чергу до використання інших НР-методів (радіаційного, УЗ-контроля та ін.). Однак ефективність ВО-контролю може бути досягнута зазвичай при достатньо високій кваліфікації контролерів. Під час зовнішнього огляду швів вони повинні уміти виявити такі небезпечні дефекти, як підрізи, проплавлення, кратери, натікання, порушення форми і розмірів валика і меніска, тріщини, що виходять на поверхню, і не провари. Наприклад, контролер, досвід роботи, що має, зварювальником, оцінює дефекти швів і дефекти складки під зварювання з високою достовірністю. Своєчасне усунення дефектів, виявлених зовнішнім оглядом, і з'ясування їх причин дозволяє оперативно регулювати якість технології і зменшити об'єми подальших етапів НР-контролю. При зовнішньому огляді широко застосовують шаблони і еталони для виміру як швів, так і параметрів підготовки кромок.

Спостереження за процесом зварювання. На цьому етапі зварювальник окрім контролю режимів зварювання (струму, напруги, швидкості зварювання і т. п.) і стабільності горіння дуги стежить за правильністю виконання валиків у багатошарових швах. Особливо важливим на цьому етапі є ретельний огляд першого шару при будь-якій кількості шарів. Якість зварювання першого шару оцінюють при необхідності за допомогою лупи, а для оцінки якості конструкцій відповідального призначення інколи застосовують також капілярну або магнітну дефектоскопію.

Огляд готових виробів. Зовнішнім оглядом неозброєним оком або за допомогою лупи виявляють передусім дефекти швів у вигляді тріщин, підрізів, пір, свищів, прожогів, напливів, непроварів в нижній частині швів. Багато цих дефектів, як правило, недопустимі і підлягають виправленню. При огляді виявляють також дефекти форми швів, розподіл лусочок і загальний характер розподілу металу в посиленні шва.

4

Тема: РАДІАЦІЙНИЙ КОТРОЛЬ

Мета: вивчити природу і методи виявлення дефектів радіаційним контролем

Рентгенівське і гамма-випромінювання, як і світлові, ультрафіолетові і радіохвилі, мають електромагнітну природу. Але радіохвилі, світлові коливання, рентгенівське і гамма-випромінювання відрізняються довжинами хвиль. Зокрема, довжина хвилі видимого світла (4÷7) ·10-7 м; рентгенівського випромінювання 6·10-13 ÷10-9м; гамма-випромінювання 10-3 ÷4·10-12 м.

Особливі властивості рентгенівського і гамма-випромінюванні пов’язані з тим, що вони мають набагато більшу енергію, ніж, наприклад, видиме світло, по-різному поглинаються різними середовищами. Завдяки цим властивостям рентгенівське і гамма-випромінювання використовують для дефектоскопії виробів. Крім того, вони не піддаються дії електричних і магнітних полів, діють на фотопластину, викликають люмінесценцію деяких хімічних сполук, іонізують гази, нагрівають опромінювана речовина, впливають на живі організми.

Рентгенівське випромінювання. Це випромінювання складається з гальмівного і характеристичного випромінювання. Випромінювання здійснюється в результаті гальмування на аноді рентгенівської трубки вільних електронів, що мають велику швидкість (зовні - ядерний процес).

Рентгенівська трубка є скляним балоном, з якого видалено повітря . У посудину упаяні два електроди - анод 1 і катод 3. Катод, виготовлений з вольфрамового дроту у вигляді спіралі, нагрівається джерелом струму до високих температур і випускає електрони 2. Анод трубки, використовуваний для отримання гальмівного випромінювання.

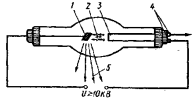

Схема рентгенівської труби:

1-анод; 2-електрони; 3-катод;

4-контакти ниті накалу катоду;

5-рентгенівське випромінювання.

5-рентгенівське випромінювання.

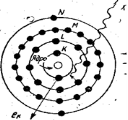

Схема виникнення фотоелектрона та характеристичного випромінювання при поглинанні фотона рентгенівського випромінювання.

5

Тема: РЕНТГЕНІВСЬКІ АПАРАТИ. КОНСТРУКЦІЯ, ПРИНЦИПОВІ СХЕМИ

Мета: вивчити конструкцію і принцип роботи рентгенівських апаратів

Для отримання і використання рентгенівського і гамма-випромінювання застосовують різну радіаційну техніку: рентгенівські апарати, гамма-апарати, лінійні прискорювачі і бетатрони.

Рентгенівські апарати. У загальному вигляді рентгенівський апарат складається з рентгенівської трубки в захисному кожусі, високовольтного генератора і пульта управління. Високовольтний генератор складається з високовольтного трансформатора, трансформатору напруження трубки і випрямляча. У пульт управління зазвичай входять автотрансформатор, регулятор напруги і струму, вимірювальні прилади, сигнальна система і система управління.

У практиці радіаційної дефектоскопії широко використовують апарати з постійним навантаженням і імпульсним .У свою чергу, апарати з постійним навантаженням підрозділяють на апарати - моноблоки і апарати кабельного типу.

Апарати моноблоки, у яких рентгенівські трубки і високовольтний трансформатор змонтовані в єдині блок-трансформатор , залиті мастилом або заповнені газом. Основна вимога до таких апаратів - мінімальні габаритні розміри і маса. Для досягнення цього поступаються такими важливими показниками процесу контролю, як якість випромінювання і тривалість безперервної роботи. Останнє пояснюється наступною обставиною. У апаратах-моноблоках зазвичай застосовують найбільш просту схему (мал. 4.15) - пів хвильову без вентильну, в якій випрямлячем служить сама рентгенівська трубка. На трубку подається струм безпосередньо від трансформатора високої напруги, вона пропускає струм тільки в одному напрямі впродовж першого на півперіоду, а потім під час другого півперіоду замикає струм, працюючи як випрямляч. Зауваження подібної схеми скорочує термін служби трубки.

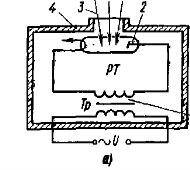

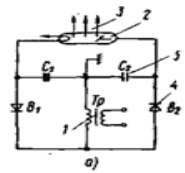

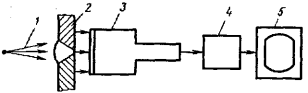

Принципова схема рентгенівського апарату-моноблоку :

1 - трансформатор Тр, 2 - труба РТ, 3 - рентгеновское випромінювання, 4 - кожух

Апарати кабельного типу складаються з самостійного генераторного пристрою, рентгенівської трубки і пульта управління. У апаратах кабельного типу застосовують, як правило, схеми подвоєної напруги з двома випрямлячами. Під час негативного на півперіоду напруги конденсатори С1 і С2 заряджаються через випрямлячі В1 і В2 до амплітудного значення. З приходом позитивного на півперіоду вони виявляються включеними послідовно з вторинною обмоткою трансформатора і напруги на аноді трубки збільшується в та а разу. Вихід рентгенівського випромінювання відбувається впродовж півперіоду.

Апарати кабельного типу складаються з самостійного генераторного пристрою, рентгенівської трубки і пульта управління. У апаратах кабельного типу застосовують, як правило, схеми подвоєної напруги з двома випрямлячами. Під час негативного на півперіоду напруги конденсатори С1 і С2 заряджаються через випрямлячі В1 і В2 до амплітудного значення. З приходом позитивного на півперіоду вони виявляються включеними послідовно з вторинною обмоткою трансформатора і напруги на аноді трубки збільшується в та а разу. Вихід рентгенівського випромінювання відбувається впродовж півперіоду.

Принципова схема кабельного апарату :

I - трансформатор Тр, 2 - рентгенівська трубка, 3 - рентгенівське випромінювання, 4 - випрямлячі, 5 - конденсатори

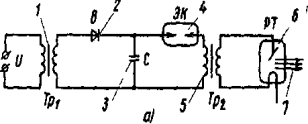

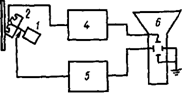

Імпульсні рентгенівські апарати конструктивно виконані з двох блоків: управління і рентгенівського . Конденсатор С заряджається через випрямляч В ют трансформатора Тр1. З допомогою електронного ключа ЕК конденсатор розряджається на підвищуючий трансформатор Тр2, в ланцюгу трубки.

Під дією імпульсу високої напруги в спеціальній рентгенівській трубці з холодним катодом виникає автоелектронний струм. В результаті цього відбувається розігрівання катода і з його поверхні імітуються електрони, утворюючи хмару плазми, яка рухається до анода трубки з постійною швидкістю. В результаті висока напруга (258-500 кВ), що виникає на вторинній обмотці високовольтного трансформатора, виявляється прикладеною між переднім фронтом плазми, що рухається, і анодом. Ця обставина приводить до росту анодного струму і, як наслідок, до генерації рентгенівського випромінювання. Анодом трубки служить масивний вольфрамовий стержень з наконечником у формі конуса (кут при вершині 30°); катодом двоелектродної трубки - вольфрамовий циліндр із загостреною торцевою кромкою.

Принципова схема імпульсного рентгенівського апарата:

1- трансформатор Тр1, 2 - випрямляч В, 3 - конденсатор С, 4 - електронний ключ ЕК, 5 - імпульсний трансформатор Тр2, 6 - трубка РТ, 7 - рентгенівське випромінювання

6

Тема: СХЕМИ ПРОСВІЧУВАННЯ. ОЦІНКА ЯКОСТІ ЗВАРНИХ ШВІВ

Мета: ознайомитися з методиками просвічування і оцінкою якості зварних швів

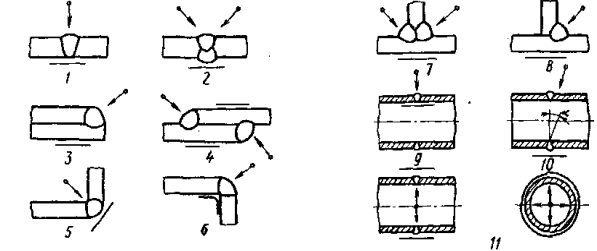

Для контролю зварних з'єднань різних типів вибирається одна з схем просвічування, приведених на малюнку. Стикові односторонні з'єднання без оброблення кромок, а також з V- подібним обробленням просвічують, як правило, по нормалі до плоскості зварюваних елементів (схема 1).

Шви, виконані двостороннім зварюванням з К-подібною розділенням кромок, найдоцільніше просвічувати за схемою 2 із застосуванням у ряді випадків двох експозицій. В цьому випадку напрям центрального променя повинен співпадати

лінією оброблення кромок. Допускається просвічувати ці шви також і за схемою1.

При контролі швів напусткових, кутових і таврових з'єднань центральний промінь направляють, як правило, під кутом 45° до площини листа (схеми 3, 4, 5, 6, 7, 8). Труби великого діаметру (>200 мм) просвічують через одну стінку, а джерело випромінювання встановлюють зовні або усередині виробу з напрямом осі робочого пучка перпендикулярно шву (схема 9, 11).

При просвічуванні через дві стінки зварних з'єднань труб малого діаметру щоб уникнути накладення зображення ділянки шва, зверненого до джерела випромінювання, на зображенні ділянки шва, зверненого до плівки, джерело зрушують від площини зварного з'єднання (схема 10) на кут до 20-25°.

При виборі схеми просвічування необхідно пам'ятати, що не провари і тріщини можуть бути виявлені лише у тому випадку, якщо площини їх розкриття близькі до напряму просвічування (0-10°), а їх розкриття не менше 0,05 мм.

При контролі кільцевих зварних з'єднань труб часто застосовують панорамну схему просвічування (схема 11), при якій джерело з панорамним випромінюванням встановлюють усередині труби на її осі і з'єднання просвічують за одну експозицію.

Схеми (1-11) контролю зварних з’єднань

Оцінка якості зварних швів. Для скорочення запису результатів контролю застосовують скорочені позначення виявлених на знімку дефектів : Т -тріщини; Н – не провар ; П - пори; Ш - шлакові включення; У - вольфрамові включення; Пд -подрез; Зм - зміщення кромок; Р -різностінність; О - послаблення кореня шва. За характером розподіли дефекти об'єднують в наступні групи: окремі дефекти, ланцюжок дефектів, скупчення дефектів. До ланцюжка відносять розташовані на одній лінії дефекти в кількості не менше три з відстанню між ними, рівною триразовій величині дефекту або менше. До скупчення дефектів відносять купчасто розташовані дефекти в кількості не менше три з проміжком між ними, рівним триразовій величині дефекту або менше. Розміром дефекту рахують найбільший лінійний розмір зображення його на знімку в міліметрах. При наявності групи дефектів різних розмірів одного виду вказують середній або переважаючий розмір дефекту в групі, а також загальне число дефектів.

7

Тема: РАДІОСКОПІЧННИЙ, РАДІОМЕТРИЧНИЙ КОНТРОЛЬ

Мета: ознайомитися з методиками радіоскопічного і радіометричного контролю

Радіоскопія. Цей метод контролю заснований на просвічуванні контрольованих об'єктів рентгенівським випромінюванням, перетворення радіаційного зображення об'єкту у світлотіньове або електронне і передачі цього зображення на відстань за допомогою оптики або телевізійної техніки і подальшого візуального аналізу його на вихідних екранах. Призначення радіоскопічного методу в основному те ж, що і на значення радіографії. Доцільність контролю зварних з’єднань цим методом визначається з урахуванням того, що по зрівнянню з радіографією чутливість радіоскопічного методу до дефектів приблизно в 2 рази нижче, а продуктивність в 3-5 разів вище. Цей метод дозволяє виявляти внутрішню структуру контрольованого виробу в процесі його переміщення відносно вхідного екрану із швидкістю від 0,3 до 1,5 м/мін залежно від типу перетворювача і товщина виробу. В якості перетворювачів тіньового радіаційного зображення у світлотіньове або електронне служать флуороскопічний екран, сцинтиляційний кристал, електронно-оптичний перетворювач і рідше електролюмінісцентний екран. Особливе положення займає рентген - відікон, що перетворює рентгенівське зображення об'єкту безпосередньо у відеосигнал без втрати інформації.

При безпосередньому спостереженні флуороскопічний екран і сцинтиляційний монокристал не можуть забезпечити оптимальну для розшифрування яскравість зображення. Для створення таких зображень застосовують спеціальні чи посилювачі рентгенівського зображення - рентгенівські електронно-оптичні перетворювачі РЕОП.

При безпосередньому спостереженні флуороскопічний екран і сцинтиляційний монокристал не можуть забезпечити оптимальну для розшифрування яскравість зображення. Для створення таких зображень застосовують спеціальні чи посилювачі рентгенівського зображення - рентгенівські електронно-оптичні перетворювачі РЕОП.

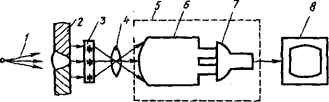

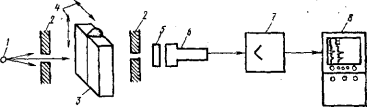

Схема електронно-оптичного перетворювача :1 - джерело випромінювання, 2 - свинцева діафрагма, 3 - просвічуваний об'єкт, 4 - скляна вакуумна колба, 5 - алюмінієва підкладка, 6 - флуороскопічний екран, 7 - фотокатод, 8, 9 - вихідні екрани, 10 - оптика, 11 - передавальна телекамера, 12 - анод, 13 - металізоване покриття, 14 - екран телевізора

У установці РІ-60ТЕ використаний монокристал, сблокованний з одно канальним ЕОП і передавальною телевізійною трубкою. Установка дозволяє контролювати товщини до 70 мм при відносній чутливості метода 6-4%.

Блок-схема установки на монокристалі: 1 - випромінювання, 2 - зварне з'єднання, 3 - монокристал, 4 - об’єктив, 5 - передавальний блок, 6 - ЕОП, 7 - телевізійна трубка, 8 - інформаційна телевізійна система

Рентген -відікони - поєднують в собі світлову передаючу телевізійну камеру (відікон), що дає, з чутливим рентгенівському випромінюванню шаром, на основі окислу цинку, окислу свинцю, аморфного селену, сірчистою сурми і інших з'єднань, нанесеного на алюмінієвий диск. Під дією іонізуючого випромінювання з фото шару, що проводить, випускаються фотоелектрони, які прискорюються електричним полем і реєструються катодом трубки. Далі отриманий сигнал передається через телевізійний блок зв'язку на приймальну трубку, де відбувається перетворення електронного зображення у світлове.

Рис. 4.28. Блок-схема рентген-видикона:

1 — излучение, 2 — сварное соединение, З — рентген-видикон, 4 — блок связи, 5 - информационная телевизионная система

Блок-схема рентген-відікона :

1 - випромінювання, 2 - зварне з'єднання, З – рентген -відікон, 4 - блок зв'язку, 5 - інформаційна телевізійна система

Радіометричний метод. Він заснований на просвічуванні виробів іонізуючим випромінюванням з перетворенням щільності потоку або спектрального складу минулого випромінювання в пропорційний або електричний сигнал. Будь-хто система радіометричного контролю містить джерело випромінювання, детектор, схему обробки і реєстрації інформації В якості джерел випромінювання застосовують в основному гамма-ізотопи, прискорювачі і рідше рентгенівські апарати. В якості детекторів випромінювання використовують в основному сцинтиляційні кристали з фотоелектронними по множниками (ФЕУ), рідше іонізаційні камери і газорозрядні лічильники.

Радіометричний метод. Він заснований на просвічуванні виробів іонізуючим випромінюванням з перетворенням щільності потоку або спектрального складу минулого випромінювання в пропорційний або електричний сигнал. Будь-хто система радіометричного контролю містить джерело випромінювання, детектор, схему обробки і реєстрації інформації В якості джерел випромінювання застосовують в основному гамма-ізотопи, прискорювачі і рідше рентгенівські апарати. В якості детекторів випромінювання використовують в основному сцинтиляційні кристали з фотоелектронними по множниками (ФЕУ), рідше іонізаційні камери і газорозрядні лічильники.

Схема іонізаційного методу контролю : 1 - джерело випромінювання, 2 - коліматори, 3 - контрольований предмет, 4 - напрями переміщення, 5 - сцинтиляційні кристал, 6 - фотоелектронний помножувач, 7 - підсилювач, 8 - реєструвальний прилад (самописний)

8

Тема: ОХОРОНА ПРАЦІ ПРИ РАДІАЦІЙНОМУ КОНТРОЛЮ

Мета: визначити небезпечні чинники при радіаційному контролі і методи їх запобігання

Будь-яка дія проникаючих іонізуючих випромінювань на організм пов'язана з порушеннями його функцій, оскільки поглинена тканями енергія викликає іонізацію молекул речовини, що призводить до руйнування клітин. Біологічні зміни при малих поглинених дозах до 0,5 Гр (50 рад) можуть бути оборотними, а при великих - безповоротними і навіть смертельними, наприклад, дози більше 4 Гр (400 рад) при опроміненні усього тіла.

Основне завдання захисту від До, 7-излучений - не допустити генетичних і соматичних змін в організмі людини. Це забезпечують дотриманням гранично допустимих доз (ПДД) опромінення, регламентованих "Нормами радіаційної безпеки" (НРБ-69) і "Основними санітарними правилами" (ОСП-72/80). Наприклад, для усього тіла операторів допускається за рік не більше 0,05 Зв (5 бер, але < 3 бер в квартал) зовнішнього опромінення, а для населення в цілому не більше 0,17 X 10- 2 Зв/рік, тобто в 30 разів менше. Фонове Ɣ - опромінення з космосу в середньому складає близько (0,05-0,2) 10- 2 Зв/рік.

Захист від проникаючих випромінювань здійснюють як у джерела, так і в приміщеннях радіаційної лабораторії в цілому. Рентгенівські апарати і прискорювачі в непрацюючому стані захисту не вимагають. Захист R- трубок повинна забезпечувати зменшення рівня випромінювання приблизно в 100 разів за рахунок наявності свинцевих бленд.

Радіаційні лабораторії розташовують або в окремих будівлях, або в цехах в технологічному ланцюжку. Для гамма-джерел обладнують спеціальні сховища. Робочі приміщення, так само як сховища, повинні мати захисні стіни з барітобетону або іншого матеріалу з товщиною, що відповідає нормам безпеки персоналу або населення. Кубатура і площа лабораторії залежать від використовуваних гамма-джерел, їх МЕД і енергії випромінювання. Важливо мати на увазі необхідність доброї вентиляції приміщення, оскільки іонізація повітря, відбуваючись під час просвічування, також шкідлива для людського організму. Оператори - дефектоскопісти, працюючі з R,Ɣ - джерелами, повинні постійно мати при собі індивідуальні дозиметри (типу ІФКУ або ККД).

Крім того, дозиметричні служби підприємств повинні систематично контролювати дози опромінення, наявні в усіх приміщеннях РЦЛ, радіаційну забрудненість поверхонь, іонізацію повітря і його забрудненість озоном і тому подібне.

9

Тема: УЛЬТРАЗВУКОВИЙ КОНТРОЛЬ

Мета: освоїти принцип ультразвукового контролю

Пружні механічні коливання, що поширюються в повітрі, сприймають зазвичай як звуки. Такі коливання прийнято називати акустичними. Якщо їх частота більше 20000 Гц (20 кГц), тобто вище за поріг чутності для людини, то такі коливання називають ультразвукові (УЗК). У дефектоскопії використовують УЗК з частотою /близько 0,5- 20 Мгц.

При отриманні Уз-коливань для контролю якості виробів зазвичай застосовують п’езоелементи. П’езопластина, до якої прикладена з частотою ƒ змінне електричне поле, випромінює з тією ж частотою УЗ-коливання , які поширюючись, утворюють акустичне поле . У цьому полі механічна енергія передається зі швидкістю С у формі хвиль завдовжки λ :

λ= С/ƒ.

Швидкість С - фізична константа середовища і залежить тільки від її властивостей. Тому, застосовуючи цю формулу у вигляді С=ƒλ або ƒ=С/λ, важливо пам'ятати, що не можна змінити С за рахунок частоти ƒ (чи довжини хвилі λ).

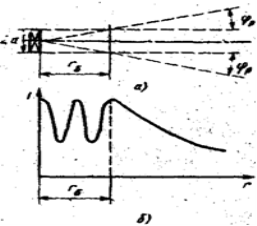

Слід мати на увазі неоднорідність (осциляції амплітуди)акустичного поля в так названій ближньою заклику rб , що видно по діаграмі спрямованості випромінювача.

Слід мати на увазі неоднорідність (осциляції амплітуди)акустичного поля в так названій ближньою заклику rб , що видно по діаграмі спрямованості випромінювача.

. Схема поширення УЗ-хвиль від джерела – п’езоелемента: а - акустичне поле; б - розподіл інтенсивності уздовж променя; в - діаграма спрямованості випромінювача

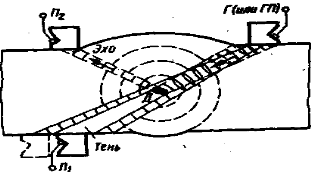

Принципи УЗ- контролю. Як показано на малюнку, акустичні коливання від генератора-випромінювача Г поширюються в матеріалі виробу. За наявності несу цільності Д утворюється відбите поле і діфрагіроване поле розсіяння. За несу цільністю при її значних розмірах (> λ) є акустична тінь, а поверхня несу цільності відбиває УЗ-коливання. Реєструючи за допомогою приймача-шукача П1 послабленні УЗ-хвилі або за допомогою шукача П2 - ехо, тобто відбиту УЗ-хвилю, можна судити про наявність несу цільності в зварному шві. Це основа двох головних методів УЗ-контролю : тіньового і ехо - метода.

Для того, щоб правильно використати вказані принципи, доцільно розглянути окремо найбільш важливі "дефектоскопічні" властивості Уз-коливань (УЗК). До них відносяться: спрямованість, ближня і далека зони, відображення від несуцільностей, загасання, трансформація.

Схема ультразвукового контролю (зварювального шва)

10

Тема: МЕТОДИ УЛЬТРАЗВУКОВОГО КОНТРОЛЮ

Мета: ознайомитися з методами ультразвукового контролю

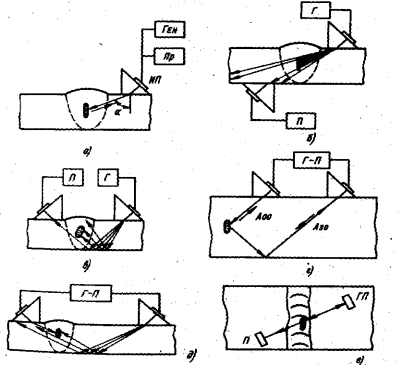

Принципові схеми. Для зварних з'єднань найбільше використання знаходять п'ять основних методів УЗ-контролю. Перший з них - імпульсний ехо-метод (чи просто ехо-метод). Він заснований ( а) на відображенні Уз-коливань від несуцільностей (відбивача), причому амплітуди ехо - сигналу пропорційна площі цього відбивача.

Наступними по поширеності можна вважати тіньовий і дзеркально - тіньовий методи. Обоє вони засновані на зменшенні амплітуди УЗ-коливань внаслідок наявності несуцільностей на їх шляху (б, в). Чим більше дефект, тим слабкіше минулий до приймача сигнал. У тіньовому методі (б) УЗ-промінь йде прямо від генератора до приймача через контрольований стик. Дзеркально-тіньовий метод відрізняється від тіньового тим, що реєструє зменшення Уз-коливань, відбитих від нижньої поверхні листа (в).

Ехо- дзеркальний метод (г) він заснований на порівнянні амплітуд назад-відбитого (Аоо) і дзеркально-відбитого (Азо) сигналів від дефекту.

Зрідка використовують також ехо-тіньовий метод, коли про наявність дефекту судять одночасно по ехо-імпульсу від неснесуцільності і по послабленню одного разу відбитого сигналу (д, е).

Терміни і визначення акустичних методів регламентовані ГОСТ 23829-79.

Застосування. Імпульсний ехо-метод широко використовують для основних видів зварних з'єднань — стикових, кутових і таврових з товщин листів від 4 до 2000 мм (і більше). Чутливість ехо-метода висока: вона досягає 0,5 мм2 на глибині 100 мм. До переваг слід також віднести можливість використати односторонній доступ до зони шва, оскільки достатній тільки один перетворювач і для випромінювання і для прийому Уз-сигналів. Недоліки ехо-метода — це зрівняно низька завадостійка і різка зміна амплітуди відбитого сигналу від орієнтації дефекту (кута в між УЗ-промінемі площиною відбивача).

На відміну від ехо-метода тіньовий метод має високу завадостійкість і слабку залежність амплітуди від кута ѳ орієнтації дефекту. Проте є серйозні недоліки: необхідність двостороннього доступу і мала точність оцінки координат дефектів.

На відміну від ехо-метода тіньовий метод має високу завадостійкість і слабку залежність амплітуди від кута ѳ орієнтації дефекту. Проте є серйозні недоліки: необхідність двостороннього доступу і мала точність оцінки координат дефектів.

Дзеркально-тіньовий метод, як видно з схеми, не вимагає двостороннього доступу до з'єднання. Він дозволяє також достовірніша виявляти наявність кореневих дефектів в стикових швах.

Схеми використання основних методів УЗ-контролю зварних швів і варіанти включення УЗ-перетворювачів :

а — ехо- метод; б — тіньовий; в — дзеркально-тіньовий; г — ехо-дзеркальний; д, е — ехо-тіньовий метод

Обидва тіньові методи використовують зазвичай для з'єднань невеликої товщини з грубообробробленою поверхнею. Наприклад, їх успішно використали для контролю стиків арматури періодичного профілю. Заміна руйнівних випробувань цих стиків УЗ-контролем дозволила заощадити по країні мільйони рублів і тисячі тонн стали.

Основна перевага ехо-дзеркального методу — висока виявляємість площинних дефектів і можливість оцінки їх форми по спе-циальному коефіцієнту Обмеження: використання тільки для з'єднань великої товщини (більше 400 мм); зрівняно великий пороговий розмір виявляємості дефектів (діаметр не менше 3 мм) і малий кут їх нахилу (ѳ = 10 ÷15° ), при якому виявляємість дефектів висока.

Ехо-тіньовий метод застосовують при механізованому контролі стиків труб. Він дає велику вірогідність виявлення дефектів і можливість оцінки їх характеру і дозволяє також вести контроль за якістю акустичного контакту. Недоліки - наявність складної багатоканальної апаратури, а у ряді випадків і необхідність двостороннього доступу.

11

Тема: УЛЬТРАЗВУКОВІ ДЕФЕКОСКОПИ

Мета: ознайомитися з типами та принциповими схемами ультразвукових дефектоскопів

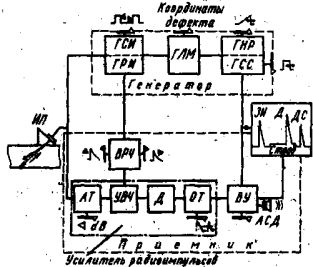

Ультразвуковий дефектоскоп призначений для: випромінювання УЗ-коливань, прийому ехо-сигналів, оцінки наявності і встановлення розмірів виявлених несуцільностей і визначення їх координат.

Знаходять застосування УЗ-дефектоскопи лабораторного типу марок УД-10П, ДУК-66, УДМ-3, УДМ-1М і портативні прилади УД11ПУ (ЭКОН-2), ДУК-66ПМ, ДУК-13ИМ, УЗД-МВТУ та ін.

Знаходять застосування УЗ-дефектоскопи лабораторного типу марок УД-10П, ДУК-66, УДМ-3, УДМ-1М і портативні прилади УД11ПУ (ЭКОН-2), ДУК-66ПМ, ДУК-13ИМ, УЗД-МВТУ та ін.

Загальний вигляд (а) і функціональна блок-схема (б) УЗ-дефектоскопу ДУК-66ПМ: ГСИ, ГРИ, ГІР - генератори сін-хроімпульсів, радіоімпульсів і напруги розгортки; УВЧ, ВУ - підсилювачі високої і низькою частоти; Д - детектор, ТЛМ-глубино-заходів; АТ - атенюатор; ВРЧ - блок тимчасового регулювання чутливості; ГСС - генератор стробуючих імпульсів (селектуючих сигналів); ВІД - відсічення шумів; АСД - автоматичний сигналізатор дефектів.

П’езоперетворювачі

Для випромінювання і прийому Уз-коливань використовують п’езоперетворювачі-шукачі (датчики). Основним чутливим елементом в них служать пластини з п'єзоелектричних матеріалів: кварцу, цирконату титанату свинцю -ЦТС, титанату барії та ін. П’езо матеріали мають властивість деформуватися під дією електричного поля (п’езо- ефект) і збуджувати електричне поле при механічній деформації.

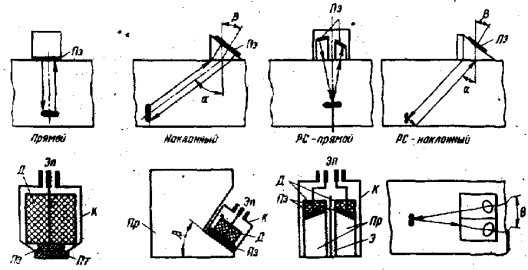

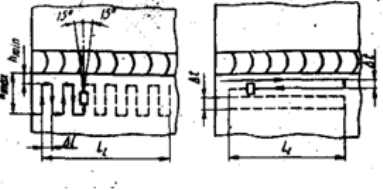

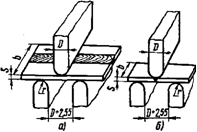

Розрізняє два основні типи шукачів : прямі (нормальні) і похилі(мал. 4.10). Прямі шукачі призначені для введення Уз-хвиль перпендикулярно до поверхні виробу. Зазвичай — це подовжні хвилі. Похилі перетворювачі служать для введення поперечних Уз-хвиль під деяким кутом який називають кутом призми. Призми виготовляють зазвичай з оргскла. По виконуваній функції перетворювачі можуть бути поєднані, окремо-поєднані (РС-перетворювачі) і роздільні.

Схеми я конструкції УЗ-шукачів (перетворювачів) :

Пэ – п’езо елемент; Д - демпфер; Пт - протектор; К - корпус; Еп – з’єднувальні

проводки; Пр - призма; Э - екран

12

Тема: ТЕХНОЛОГІЯ І СХЕМА УЛЬТРАЗВУКОВОГО КОНТТРОЛЮ

Мета: засвоїти технологію ультразвукового контролю

Основні етапи технологічного процесу УЗ-контролю з'єднань наступні: 1) підготовка до контролю; 2) пошук дефектів; 3) вимірювання дефектів - їх розмірів, форми і розташування; 4) оцінка якості проконтрольованого з'єднання. Підготовка до УЗ-контролю. УЗ-контроль слід вести після зовнішнього огляду з'єднання . При виявленні зовнішніх дефектів їх зазвичай усувають до УЗ-контролю. Підготовка до УЗ-контролю в основному повинна включати наступні етапи: а) вибір основних параметрів контролю і параметрів сканування, виходячи з типорозмірів з’єднань , підмета контролю, і наявною НТД на контроль; б) налаштування дефектоскопа за контрольними зразками на задані параметри; в) очищення поверхні сканування від бризок металу, бруду, розшаровані окалини і т. п.; г) нанесення контактуючого мастильного матеріали на шукачі і поверхні сканування; д) забезпечення екологічних і ергономічних умов контролю.

Пошук дефектів. Завдання пошуку - виявлення, зазвичай шляхом сканування, дефектів з еквівалентною площею Sе, більшою, ніж задана гранична чутливість SП. Використовують дві схеми сканування : поперечно-подовжню і подовжньо-поперечну . Основні параметри сканування - це крок Δl або Δt і межі Ll або Lt переміщення шукача. Для типових шукачів з аƒ= 15 мм · мГц крок Δl = 2 мм, а Δt залежить від порядкового номера кроку і кута β призм шукача. Наприклад, при β = 40° для кроків 1 ÷ 9 відповідно використовують Δt = 5, 6, 7, 9, 10, 13, 16, 20, 24 мм. Вказані вище значення кроків забезпечують незалежно від зміщення шукача перевищення пошукової чуттєвості SП0 над граничною SП приблизно на 40%, тобто SП0/SП = 1,4 (3 дБ). Сканування за схемою б істотно скорочує трудоємкість в порівнянні з працею за схемою а.

Схеми сканування при УЗ-контролі: а - поперечно-подовжня; б - подовжньо-поперечна

13

Тема: МАГНИТНІ ТА ЕЛЕКТРОМАГНИТНІ МЕТОДИ КОНТРОЛЮ

Мета: ознайомитися з МАГНИТНІ ТА ЕЛЕКТРОМАГНИТНІ МЕТОДИ КОНТРОЛЮ

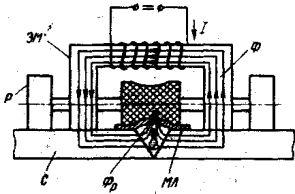

Електромагнітні (ЕМ) методи контролю засновані на реєстрації ефекту взаємодії електромагнітного поля з контрольованими еталонними об'єктами контролю. З узагальненої схеми видно, що ЭЛ/- поле від полезадаючої системи (ПЗС) взаємодіє з об’єктом - зварним швом. Зміна структури Ем - поля поблизу шва з дефектом реєструється скануючим датчиком (СД), а потім вимірювальним приладом. При цьому можливе використання проміжного носія інформації, наприклад магнітної стрічки (МЛ).

Електромагнітні (ЕМ) методи контролю засновані на реєстрації ефекту взаємодії електромагнітного поля з контрольованими еталонними об'єктами контролю. З узагальненої схеми видно, що ЭЛ/- поле від полезадаючої системи (ПЗС) взаємодіє з об’єктом - зварним швом. Зміна структури Ем - поля поблизу шва з дефектом реєструється скануючим датчиком (СД), а потім вимірювальним приладом. При цьому можливе використання проміжного носія інформації, наприклад магнітної стрічки (МЛ).

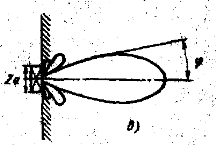

. Узагальнена схема електромагнітного контролю

Принципи магнітного контролю. Якщо у намагніченому металі є області з дефектами-несуцільностями, в яких відносна магнітна проникність μд відрізняється від μ для основного металу, то з’являться потоки розсіяння. Магнітні силові лінії будуть розподілені по перерізу металу нерівномірно (мал). Зазвичай феромагнітні сталі мають μ > 1000÷10000, а для не феромагнітного дефекту (пора, шлак, тріщина) μ=1. Це викликає обгинання дефекту магнітними лініями і вихід полів розсіяння Фр назовні. Поля розсіяння реєструють. Для деталей з не феромагнітних матеріалів, в яких μ металу і дефектам близькі між собою, потоків розсіяння немає і магнітна дефектоскопія непридатна.

Принципи магнітного контролю. Якщо у намагніченому металі є області з дефектами-несуцільностями, в яких відносна магнітна проникність μд відрізняється від μ для основного металу, то з’являться потоки розсіяння. Магнітні силові лінії будуть розподілені по перерізу металу нерівномірно (мал). Зазвичай феромагнітні сталі мають μ > 1000÷10000, а для не феромагнітного дефекту (пора, шлак, тріщина) μ=1. Це викликає обгинання дефекту магнітними лініями і вихід полів розсіяння Фр назовні. Поля розсіяння реєструють. Для деталей з не феромагнітних матеріалів, в яких μ металу і дефектам близькі між собою, потоків розсіяння немає і магнітна дефектоскопія непридатна.

Розподілення магнітних потоків при наявності дефектів.

МАГНІТОПОРОШКОВА ДЕФЕКТОСКОПІЯ

Суть Мп-методу у тому, що на поверхню намагніченої деталі наносять феромагнітний (ФМ) порошок. Під дією втягуючої (пондеромоторної) сили магнітних полів розсіяння Фр частки порошку орієнтуються по напряму магнітних силових ліній, перімещаются і скупчуються над дефектами, змальовуючи їх контури. ФМ-порошки можна застосовувати в сухому вигляді з розміром часток 5-10 мкм, але краще у вигляді суспензій з гасом, олією, мильним розчином або у вигляді магнітного аерозолю. Використовують кольорові, а також магніто-люмінесцентні порошки, що проявляються при освітленні ультрафіолетом. За відсутності стандартних порошків або суспензій їх виготовлюють: а) із залізної окалини, що отримується при куванні і плющенні стали, просіює через сито з 3-4 тис. отв. на 1 см3; б) з відновленого відпалом залізного крокусу Fе203, переведеного в Fе304, або з магнетиту Fе304, отриманого хімічним шляхом; в) із сталевої "шліфувальної" стружки. У суспензіях на 1 л масляно-керосинової суміші (1:1) додають 50-60 г порошку, а на 1 л води - 5 г мила, 1 г рідкого скла і 50-100 г магнітного порошку.

МАГНІТОГРАФІЯ.

Суть, магнітографічного (Мг) методу полягає в намагнічуванні контрольованої ділянки зварного шва при одночасній записи магнітних полів розсіяння на магнітну стрічку. У подальшому магнітограму із стрічки (МЛ) прочитують за допомогою магнітної голівки (МГ) відтворюючих пристроїв (ВУ) магнітографічних дефектоскопів , оснащених підсилювачем (У) і електронно-променевою трубкою (ЭЛТ) з генератором розгортки (ГР) і блоком живлення (БП).

Суть, магнітографічного (Мг) методу полягає в намагнічуванні контрольованої ділянки зварного шва при одночасній записи магнітних полів розсіяння на магнітну стрічку. У подальшому магнітограму із стрічки (МЛ) прочитують за допомогою магнітної голівки (МГ) відтворюючих пристроїв (ВУ) магнітографічних дефектоскопів , оснащених підсилювачем (У) і електронно-променевою трубкою (ЭЛТ) з генератором розгортки (ГР) і блоком живлення (БП).

Схема намагнічування при Мгд: ЕМ - електромагніт; Р - ролики; З - зварне з'єднання

14

Тема: ОБЛАДНАННЯ ДЛЯ МАГНІТНОГО І ЕЛЕКТРОМАГНІТНОГО КОНТРОЛЮ

Мета: ознайомитися з конструкцією та принципом дії обладнання для магнітного і електромагнітного контролю

Зчитування результатів контролю магнітної стрічки робиться магнітографічним дефектоскопами. Проста блок-система магнітографічного дефектоскопа зображена на малюнку. Дефектоскоп має електродвигун, барабан, що приводить в обертання, з декількома магнітними голівками. Голівки переміщаються поперек магнітної стрічки. Електричні сигнали з голівки поступають в підсилювач, посилюються в нім і подаються на "Електронно-променеву трубку

Зчитування результатів контролю магнітної стрічки робиться магнітографічним дефектоскопами. Проста блок-система магнітографічного дефектоскопа зображена на малюнку. Дефектоскоп має електродвигун, барабан, що приводить в обертання, з декількома магнітними голівками. Голівки переміщаються поперек магнітної стрічки. Електричні сигнали з голівки поступають в підсилювач, посилюються в нім і подаються на "Електронно-променеву трубку

Блок-схема магнітографічного дефектоскопа:

1- електродвигун, 2 - блок голівок, 3 - магнітна стрічка, 4 - підсилювач, 5 - генератор розгортки, 6 - електронна променева трубка

Промисловість випускає дефектоскопи, два, що має вигляд індикації : імпульсну і телевізійну. При імпульсній індикації на екрані електронно-променевої трубки (ЕПТ) виникають імпульси, амплітуда яких характеризує величину дефектів у вертикальному напрямі, а при відео індикації магнітний потенційний рельєф полів розсіяння від дефектів переноситься на екран ЕПТ у вигляді телевізійного зображення магнітограми окремих ділянок шва.

Відомі дефектоскопи типу МД-9 з імпульсною індикацією і МД-11 з видимим зображенням. Найбільш досконалі дефектоскопи МДУ-2У, МД-10ИМ і МГК-1 мають подвійну індикацію. Із зарубіжних дефектоскопів найбільше використання знайшли магнітографи типу 9.052 (інститут Ферстера, ФРН).

Дефектоскопи з прохідними перетворювачами. При автоматизованому, високошвидкісному і безконтактному контролі якості ефективно застосовують дефектоскопи з прохідними перетворювачами, що дозволяють перевіряти в широкому діапазоні типорозмірів протяжні об'єкти (труби, прутки, проволікатиму з поперечними розмірами 0,15-135 мм) і дрібні деталі (кульки і ролики підшипників, метизи і т. д.). При цьому продуктивність контролю може досягати 50 м/с (для дроту) або декілька тисяч дрібних деталей у годину. Продуктивність контролю труб, прутків обмежується інерційністю облаштувань транспортування і розбракування і рідко перевищує 3 м/с.

Дефектоскопи відрізняються головним чином конструкціє, наявністю блоків сортування, блоків представлення і реєстрації інформації, блоків маркірування дефектних ділянок, блоків підмагнічування і т. д. Нині широко застосовують вітчизняні дефектоскопи ИПП-1М, ТНМ-1М, ИДП-1, ВД-ЗОП, АСК-12, ЭЗТМ, ДКВ-2, ВД-20П.

Схема реєстрації параметрів електромагнітного поля :

1 - полезадаюча (генераторна) котушка, 2 - вимірювальна котушка, 3 - контролюємий виріб.

Дефектоскопи з накладними перетворювачами. Для контролю лінійно-протяжних об'єктів круглого перерізу (прутки, труби) застосовують скануючи дефектоскопи з обертаючимся навколо об'єкту накладними перетворювачами. До них відносяться прилади ВД-40Н, ВД-41Н, ВД-43Н. Такі дефектоскопи призначені для виявлення поверхневих дефектів у виробах з феромагнітних і слабомагнітних сталей, а також з кольорових металів і сплавів.

Для контролю плоских деталей типу листів, а також виробів, що мають малу кривизну поверхні, розроблений ряд переносних малогабаритних дефектоскопів з перетворювачами , що обертаються в площині, паралельній поверхні об'єкту. Найбільш характерний дефектоскоп типу ЭДМ-65. Він призначений для виявлення поверхневих дефектів в зачищених зварних швах деталей з алюмінієвих сплавів.

15

Тема: КАПІЛЯРНІ МЕТОДИ КОНТРОЛЮ

Мета: ознайомитися з капілярними методами контролю

Фізичні основи капілярної дефектоскопії (Кд) базуються _на явищах: 1) капілярного проникнення, 2) сорбції пенетранту і 3) світло кольорового контрасту дефекту і навколишньої поверхні.

Методи капілярного контролю класифікують по особливостях індикаторних слідів дефектів як люмінесцентну (ЛКд), кольорову (ЦКд) і люмінесцентно-кольорову (ЛККд) дефектоскопію. Крім того, у будь-якому методі Кд розрізняють три способи прояву дефектів.

1. Сорбційний - сухий і мокрий.

2. Розчинювальний або дифузійний.

3. Без прояву: а - без порошковий, б - само проявний.

Методика люмінесцентного контролю найбільш поширена в сорбційному варіанті. Технологія його наступна.

Просочення. Нанесення (а) і зняття (б) рідини - індикаторного люмінісцированого пенетранту.

Схема основних операцій люмінесцентно капілярної дефектоскопії.

У простому випадку це, наприклад, суміш 15% трансформаторної олії і 85% гасу, яка світиться під дією ультрафіолетових (УФ-) променів. У порожнині дефектів за рахунок капілярних сил всмоктується рідина при змочуванні поверхні пенетрантом, при його нанесенні розпиляло або зануренням деталі. Для покращення просочення порожнин пенетрантом застосовують додатково нагрів, ультразвук, підвищений або знижений тиск (повітря або інертних газів) і т. п. 1-й етап закінчується зняттям пенетранта з усієї поверхні, за винятком порожнин дефектів, де він залишається.

Прояв (в). Його здійснюють, наносячи сорбент у вигляді порошку (сухий спосіб) або суспензії (мокрий спосіб). Проявник (порошок тальку або вуглекислого магнію) витримують для витягання слідів індикаторного розчину - пенетранта з порожнин дефектів.

Огляд при УФ- опромінення (г). Люмінесценція індикаторного розчину, поглиненого сорбентом, дає чітку контрастну картину поверхневих дефектів. Для збільшення чутливості ЛКд застосовують дифузійний спосіб прояву, при якому люмінесцентній розчин дифундує в шар спеціального лакового покриття. У без порошковому способі деталь для прояву занурюють в розчин органічних кристалів люмінофора. У самовиявному варіанті після просочення деталь нагрівають і сама індикаторна рідина, виходячи з порожнин і тверднучи, утворює сліди дефектних порожнин.

Кольоровий контроль або метод фарб проводять приблизно за тією ж технологією. На очищену заздалегідь поверхню деталі наносять шар підфарбованої проникаючої рідини. Потім слідує витримка, промивання, сушка. Прояв здійснюють порошком або суспензією (наприклад, 300-500 г каоліну в 1 л води або спирту). При просушуванні фарба ("Судан" та ін.) забарвлює каолін в червоний колір. Дефекти добре видно при огляді поверхні шва простим оком або через лупу/а дрібні - в мікроскоп.

Люмінесцентно-кольоровий метод є поєднанням ЛКд і ККд з дифузійним варіантом прояву. Для отримання найвищої чутливості контролю деталі оглядають в УФ - світлі, а для зниженої чутливості - при денному світлі. Для ЛКд застосовують комплекти спеціальних дефектоскопічних матеріалів (Аэро-12А та ін.).

16

Тема: КОНТРОЛЬ НЕПРОНИКНОСТІ ЗВАРНИХ З’ЄДНАНЬ

Мета: ознайомитися з контролем непроникності зварних з’єднань

Основною експлуатаційною вимогою, що пред'являється до виробів замкнутого типу (посудинам, трубопроводам), являється непроникність, або герметичність, їх стінок і зварних з'єднань. Герметичність - ця властивість виробу обмежувати проникнення рідини або газу крізь елементи конструкцій і їх з'єднання. Міру герметичності вимірюють величиною течу (витоки) газу або рідини в одиницю часу.

Випробування виробів на герметичність, або контроль теча шуканням, виконують із застосуванням пробних речовин (рідин або газів), які легко проникають через наскрізні дефекти і добре помітні візуально або за допомогою приладів - теча шукачів і інших засобів реєстрації.

Контроль пошуком витоку дозволяє виявляти в зварних з'єднаннях і основному металі виробів наскрізні дефекти типу тріщин, не проварів, газових пір, свищів, проплавлень та ін. Величину наскрізного дефекту зважаючи на неможливість виміру його лінійних розмірів умовно оцінюють потоком пробної речовини, що протікає через дефект в одиницю часу. Контроль пошуком витоку згідно ГОСТ 18353 - 73 класифікують на капілярні, компресійні і вакуумні методи, які, у свою чергу, залежно від виду і способів індикації пробної речовини, апаратури і технологічних особливостей застосування мають різновиди.

Вибір методу пошуку витоку визначається рівнем вимог до міри герметичності випробовуваних об'єктів, напрямком і величиною робочого газового навантаження на оболонку, пробними речовинами, допустимими до застосування.

Напрям і величина навантаження при випробуваннях по можливості повинні співпадати з робочим тиском у зв'язку з можливими деформаціями матеріалу оболонки і появою течі.

17

Тема: БУЛЬБАШКОВІ МЕТОДИ КОНТРОЛЮ

Мета: ознайомитися з випробуваннями на гідро і пневмовипробуваннями

Гідроконтроль герметичності виробів може бути здійснений трьома способами (згідно ГОСТ 3242-79) : гідро тиском, наливанням і поливом. Першим способом, як правило, випробовують замкнуті системи (місткості, трубопроводи), працюючі під тиском. Для гідравлічних систем як контрольну речовину використовують зазвичай робочу рідину. Газові системи також часто контролюють рідинами, оскільки це менш небезпечно і економічніше.

Перед випробуванням на герметичність виробу піддають НР- контролю з метою виявлення в них внутрішніх дефектів (тріщин, пір і тому подібне).

Методика контролю. Об'єкт заповнюють рідиною, герметизують і створюють необхідний надмірний тиск гідронасосами або гідропресами. Спочатку виріб випробовують на міцність згідно ТУ при тиску, в 1,5-2. разу тих, що перевищують робоче. Після витримки під тиском зону швів обстукують молотком і об'єкт контролюють зовнішнім оглядом, виявляючи течу і місця запотівання. Застосовують також індикацію течі за допомогою фільтрувального паперу, на якому з’являються плями контрольної рідини. Як правило, необхідно регіструють величину витоків в системі. Після виявлення течі тиск скидають. Граничний діаметр дефектів, що виявляються, до 0,05 мм. Його визначає розміром плями на фільтрувальному папері. При витримках до 10-15 мін пляма швидко росте, а потім його діаметр стабілізується.

Наливанням води випробовують відкриті баки, відсіки судів, цистерни. Витримка зазвичай до 24 ч. По зміні рівня води реєструють і наявність течі. Контроль поливів води здійснюють, поливаючи з відстані близько 3 м одну сторону шва під тиском до 1 МПа (10 ат). Іншу сторону оглядають для виявлення течі. Наливанням і поливом води можуть бути виявлені дефекти діаметром до 0,5 мм.

Цей метод заснований на реєстрації локальних витоків по появі бульбашок газу. Застосовують три варіанти бульбашкового методи: пневматичний, пневмогідравлічний і вакуумний.

У пневматичному методі використовують повітря, а для індикації утечки застосовують піноутворення. Реалізують пневматичний метод, або наповнюючи замкнуті вироби стислим повітрям, або обдуваючи шви струменем стислого повітря. На зворотну сторону з'єднань наносять пенообразу- ющее речовина - кистю або із спеціальних піногенераторів писто летов. Піноутворювачі для літніх умов - це водні розчини мила (50 г на 1 л води) з добавками гліцерину (5 г) і лакричного кореня (50 г). Взимку використовують водний розчин хлористого натрію або хлористого кальцію.

Пневмогідравлічний метод застосовують зазвичай для замкнути посудин невеликого об'єму. Контрольний газ (повітря, азот) подають під надмірним тиском в посудину з подальшим зануренням його індикаторну рідина, де спостерігають виникнення бульбашок.

Схема пневмогідровлічних випробувань :

1-редукционный клапан, 2- манометр, 3 - клапан, 4- запобіжний клапан, 5 - бак, 6- рідина, 7- контрольований виріб, 8-вентиль скидання тиску

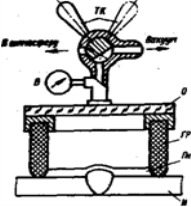

Вакуумно-бульбашковий метод (ВБМ) застосовують в основному для відкритих виробів з одностороннім підходом до з'єднання. Використовують переносні вакуумні камери-присоски ,що накладаються ущільненням з губчастої гуми на контрольовану ділянку з'єднання. Заздалегідь на шов наносять мильний водний розчин-піноутворювач. Вакуум-камеру встановлюють на випробовувану ділянку і створюють в ній по вакуумметру розрідження (0,02-0,1) МПа. Утворення бульбашок над нещільністю іноді з хімічним індикатором спостерігають через оглядове вікно з оргскла.

Схема вакуумно-бульбашкового контролю : В- вакуумметр; ТК - триходовий кран; ГР - губчаста гума - ущільнювач; О- вікно з оргскла; И - контрольований виріб; Пн - плівка піноутворювача.

18

Тема: РУЙНІВНІ МЕТОДИ КОНТРОЛЮ

Мета: засвоїти призначення і застосування методів механічних випробувань

Механічні випробування визначають міцність і надійність роботи зварних з’єднань . Основні методи визначення механічних властивостей зварного з'єднання і його отд зон встановлює ГОСТ 6996-66. Він передбачає статичні і ударні випробування при нормальних, а в деяких випадках при знижених або підвищених температурах. Для зварних з'єднань відповідальних конструкцій, виготовлених з високоміцних матеріалів або призначених для роботи в умовах негативних температур і вібраційних навантажень, додатково проводять випробування на стійкість проти крихкого руйнування і на втомну міцність. Механічні випробування за характером вантаження розділяють на статичні, при яких зусилля плавно зростає або довгий час залишається постійним; динамічні, при яких зусилля зростає практично миттєво і діє нетривало; втомні, при яких навантаження багаторазово (від десятків і мільйонів циклів) змінюється за величиною і знаком.

Статичні випробування. До статичних можна віднести випробування стикового з'єднання на розтягування; наплавленого металу на розтягування; стикового з'єднання на вигин; на повзучість; на визначення твердості і т. д.

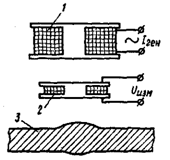

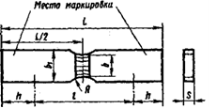

При випробуванні на розтягування визначають тимчасовий опір (σв,), межу плинності (σ0,2). відносне подовження (δ). Тимчасовий опір (σв) зварного з'єднання визначають при розтягуванні зразків двох типів : зразка для визначення відносного значення σв шва порівняно з основним металом без зняття посилення шва (мал. 1); зразка для визначення абсолютного значення σв зі знятим посиленням і із спеціальною виточкою шва, що визначає місце руйнування (мал. 2).

мал.1 зразки для визначення відносної міцності шву

мал.1 зразки для визначення відносної міцності шву

мал.2 зразок для визначення абсолютної

міцності шву

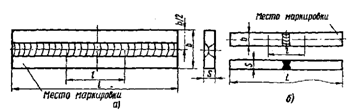

Випробування на вигин застосовують для визначення пластичності зварного з'єднання в цілому. Пластично стикового з'єднання при вигині визначається по куту за до утворення першої тріщини у будь-якому місці обра Схема випробувань на вигин при подовжньому і попереч розташуваннях шва показана на мал. 3. Форми зразків випробування приведені на мал. 4. На практиці часто замість плоских зразків використовують трубчасті. При випробуванні односторонніх швів в розтягнутій зоні повинен розташовуватися верхній шар металу, а при багатошаровому зварюванні - шов, заварений останнім. Для відповідальних виробів вважається задовільним кут загину 120-180°. За відсутності тріщин випробування закінчується загином зразка до паралельності сторін.

мал.3 мал.4

Динамічні випробування. До динамічних відносять випробування на ударний вигин; на втому.

Випробування на ударний вигин проводять для визначення ударної в'язкості при заданій температурі. Зразки для випробування на вигин вибирають відповідно до ГОСТ 6996- 66 (мал.5). Залежно від призначення випробування, що проводиться, надріз розташовують на осі зварного шва, в зоні сплаву або в зоні термічного впливу. Після випробування досліджують структуру зламу для визначення дефектів зварного шва.

мал. 5 зразки для випробування на удар товщиною: а-10 мм і вище, б - 5-10 мм, в – 2-5мм.

Випробуваннями на втому (витривалість) визначають здатність металу чинити опір дії змінних навантажень при вигині, розтягуванні і крученні. Змінні навантаження характеризуються амплітудою зміни напряжений і залежно від цього можуть мати симетричний, асиметричний і пульсуючий цикли. Випробування проводять на циліндричних або плоских зразках спеціальної форми і розмірів, вирізаних упоперек зварного з'єднання, в умовах осьового вантаження. При випробуваннях визначають межу витривалості; кількісною оцінкою втомної міцності є число циклів, якій витримав зварний зразок до руйнування.

19

Тема: ВИБІР МЕТОДІВ І ОРГАНІЗАЦІЯ КОНТРОЛЮ ЯКОСТІ ЗВАРЮВАННЯ

Мета: ознайомитися з методами вибору контролю і організацією контролю

Залежно від місця виконання контролю на тому або іншому етапі виробництва розрізняють наступні його види.

Вхідний контроль - контроль споживачем початкових основних і зварювальних матеріалів, комплектуючих виробів, що поступають до нього від інших підприємств і ділянок. Вхідний контроль дозволяє попередити утворення дефектів із-за помилок постачальника, зібрати об'єктивну інформацію про матеріали, які поступають, і сформулювати допоміжні вимоги до якості початкових матеріалів.

Операційний контроль - це контроль технологічного процесу зварювання, виконуваний після завершення визначення операції (контроль підготовки під зварювання, контроль зборки під зварювання шва і т. п.). Найбільш прогресивним видом операційного контролю є активний контроль, який здійснюється безпосередньо в процесі виготовлення продукції вимірювальними приладами, вбудованими в технологічне устаткування. Прилади активного контролю безперервно передають відомості про величину контрольованого параметра, використовуються як датчики для автоматичного керування процесом виготовлення продукції. Застосування активного контролю дозволяє значно підвищити якість продукції і виключити вплив суб'єктивних чинників на результати контролю. Прикладом активного контролю із зворотним зв'язком є контактне зварювання стиків труб, коли за значенням струму, напругу і опади судять про якість з’єднань; ультразвукове зварювання пластмас і металів, при яких регульованим параметром є тиск; автоматичне зварювання під флюсом за швидкістю плавлення проволоки і т. д.

Приймальний контроль - це контроль готового зварного з'єднання після завершення усіх технологічних операцій по його виготовленню. За результатами такого контролю приймається рішення про придатність конструкції до експлуатації. Приймальний контроль являється найбільш відповідальним завершальною операцією усього процесу виготовлення зварного з'єднання.

Часто на виробництві використовують вибірковий контроль, при якому рішення про якість зварного з єднання приймають за результатами перевірки визначеного об’єму вибірки. У зварювальному виробництві доки застосовують тільки жорсткі плани контролю, коли об'єм вибірки задається нормами в якомусь певному відсотку від об'єму партії зварених виробів. Від якості технологічного процесу і розміру партій такі норми не залежать.

Якщо вважати основним завданням зварювальників безпосереднє виготовлення конструкцій, а обов'язки контролерів зводити до визначення придатності конструкцій, то при такому положенні наявність дефектів в швах розглядається як нормальне явище - якість зварювання визначає оператор-контролер, який часто не має можливості виявити усі дефекти, не говорячи про аналіз цих дефектів. Таким чином, між контролерами і технологами не буде дієвого активного зворотного зв'язку. Встановлення такого зв'язку є важливим резервом подальшого підвищення якості і ефективності зварювальних робіт.

У зв'язку з цим перед контрольними службами повинні стояти завдання, виконання яких сприятиме випуску високоякісної продукції :

1. Проведення вхідного контролю якості сировини, що поступає, матеріалів, напівфабрикатів, комплектуючих виробів; збір інформації про стабільність якості продукції підприємств постачальників; оформлення тих, що відповідають рекламацій постачальникам.

2. Здійснення приймального контролю в усіх його різновидностях - контроль якості готових виробів відповідно до вимог конструкторської документації і стандартів, таврування прийнятої і забракованої продукції і відповідне документальне її оформлення.

3. Постійний контроль процесу виготовлення продукції.

4. Виконання ряду спеціальних контрольних операцій (інспекційний контроль зберігання сировини, контроль упаковки і консервації, контроль наявності маркірування).

5. Забезпечення суворого дотримання нормативно-технічної документація.

6. Сприяння розвитку добросовісного відношення до роботи впровадженням системи заохочення і доплати.

Окрім того, первинними завданнями контрольних служб є організаційно-дослідницька роботи по управлінню якістю продукції.

1. Статистичний аналіз дефектів, виявлених на різних стадіях виробництва.

2. Аналіз причин браку і розробка заходів по його усуненню.

3. Контроль своєчасного виконання намічених заходів по покращенню якості продукції.

20

Тема: ОРГАНІЗАЦІЯ СЛУЖБИ КОНТРОЛЮ НА ПІДПРИЄМСТВІ

Мета: засвоїти принципи організації служб контролю на підприємстві

Сучасний етап забезпечення випуску якісної продукції характеризується переходом від реалізації окремих різних заходів до розробки і впровадження струнких систем управління якістю продукції на різних рівнях. Особливо активно в нашій країні і за кордоном йде процес створення систем управління якістю продукції в масштабі підприємства (фірми). Ідеологічною основою системи є виховування у кожного працівника почуття особистої відповідальності за якість виконуваної роботи. Практично це виражається в тому, що безпосередній виконавець несе повну відповідальність за якість її виконання. Велике значення в комплексі заходів, що утворюють саратовську систему, надається різним формам стимулювання випуску продукції високого якості. Передусім залежно від якості продукції побудована система преміювання. Одним з основних вимірників якості прийнятий відсоток продукції, зданої з першого пред'явлення.

На велику увагу заслуговують системи управління якістю, діючі на ЗІЛу, ВАЗі і інших великих підприємствах. Широко застосовується комплексна система керування якістю продукції, діюча на підприємствах . Усі перелічені вище системи базуються в першу чергу на застосуванні статистичного контролю якості продукції. Впровадження цих методів контролю якості вносить деяку специфіку в організацію служб ОТК. Статистичний контроль в широкому сенсі розуміння цього слова включає статистичний аналіз точності і стабільності технологічних процесів, статистичне регулювання і статистичний приймальний контроль. Забезпечення цього комплексу робіт можливо зусиллями усіх служб підприємства, і в першу чергу головного інженера, головного конструктора та ін. Інформація, що отримується в процесі статистичного контролю якості, повинна безперервно поступати у відповідні відділи, накопичуватися там, аналізуватися і використовуватися для прийняття оперативних і обґрунтованих дій на виробничий процес.

Досвід передових машинобудівних підприємств, успішно застосовують статистичний контроль, свідчить про те, що служба статистичного контролю повинна підпорядковуватися безпосередньо головному інженерові і об'єднувати роботу груп статистичного контролю в інших службах заводу. У складі ОТК має бути обов'язково створена група статистичного контролю, яка аналізує причини браку і дефектності і розробляє заходи по їх усуненню і попередженню. Наявність такої групи дає можливість контролерам активніше брати участь в управлінні якістю продукції.

1

про публікацію авторської розробки

Додати розробку