Лекція з теми : "Види зварювання"

![Дугове зварювання. Електродугове́ зва́рювання — зварювання плавленням, при якому нагрів та розплавлення кромок з'єднуваних частин виробів відбувається однією або декількома електричними дугами (багатодугове зварювання)[1]. Дуговий розряд збуджується між зварюваними виробами та електродом із вмиканням виробу в коло зварювального струму (дуга прямої дії); між двома електродами без вмикання виробу в коло зварювального струму (дуга побічної дії); між двох електродів і виробом (комбінована дуга). Розрізняють дугове зварювання на ручне і автоматичне, плавким (металевим) електродом, при якому електрод дає додатковий (електродний) метал для заповнення шва, і неплавким електродом (вугільним, графітовим, вольфрамовим), при якому потрібен додатковий присадковий метал, що подається в зону дуги. Основними різновидами дугового зварювання є аргоно-дугове зварювання, газоелектричне зварювання, зварювання під флюсом (ним захищають розплавлений метал від шкідливого впливу повітря), зварювання покритим електродом (з захисною обмазкою), плазмове зварювання. Дугове зварювання. Електродугове́ зва́рювання — зварювання плавленням, при якому нагрів та розплавлення кромок з'єднуваних частин виробів відбувається однією або декількома електричними дугами (багатодугове зварювання)[1]. Дуговий розряд збуджується між зварюваними виробами та електродом із вмиканням виробу в коло зварювального струму (дуга прямої дії); між двома електродами без вмикання виробу в коло зварювального струму (дуга побічної дії); між двох електродів і виробом (комбінована дуга). Розрізняють дугове зварювання на ручне і автоматичне, плавким (металевим) електродом, при якому електрод дає додатковий (електродний) метал для заповнення шва, і неплавким електродом (вугільним, графітовим, вольфрамовим), при якому потрібен додатковий присадковий метал, що подається в зону дуги. Основними різновидами дугового зварювання є аргоно-дугове зварювання, газоелектричне зварювання, зварювання під флюсом (ним захищають розплавлений метал від шкідливого впливу повітря), зварювання покритим електродом (з захисною обмазкою), плазмове зварювання.](/uploads/files/1907250/220698/236641_images/5.jpg)

![Термітне зварювання. Термі́тне зва́рювання — зварювання, у процесі якого нагрівання та плавлення з'єднуваних заготовок здійснюють теплом хімічної реакції порошкоподібної термітної суміші з подальшим стисненням заготовок і без нього[1]. Зварювання цього виду виконують за допомогою терміту — порошкової суміші алюмінію з окалиною. Алюміній згорає і при цьому виділяється оксид алюмінію та залізо. Алюмінієвий терміт широко використовують для зварювання рейок на трамвайних і залізничних коліях, стрижнів і валів великого діаметра. Магнієвий терміт застосовують для зварювання сталевих проводів зв'язку, причому зварювальні кінці не оплавляються, а процес зварювання відбувається в пластичному стані при стисканні. При температурному зварюванні використовують спеціальні тиглі для спалювання терміту. Термітну суміш підпалюють спеціальними термітними сірниками (магнієвий терміт). Суміш горить за рахунок кисню окалини і не потребує кисню повітря. Горіння відбувається рівномірно, без вибухів, температура досягає 3000°С і вище. В тиглі від згоряння терміту утворюються розплавлений метал і шлак, які через отвір на дні тигля виливають у заформоване і попередньо нагріте місце зварювання. Розплавлений метал підігріває кромки металу до розплавлення, а після охолодження утворює шов. Роз'ємну форму знімають, а шлак зачищають. Для збільшення кількості наплавленого металу в терміт додають до 50 % сталевої стружки, цвяхів, а для легування — феросплави. При з'єднанні рейки складають із зазором, а кінці розміщують у роз'ємну вогнетривку форму Потім з тигля заливають рідкий терміт. Після розігрівання торці рейок стискають спеціальним пресом. У цьому випадку термітне зварювання відноситься до зварювання плавленням із застосуванням тиску. Термітне зварювання. Термі́тне зва́рювання — зварювання, у процесі якого нагрівання та плавлення з'єднуваних заготовок здійснюють теплом хімічної реакції порошкоподібної термітної суміші з подальшим стисненням заготовок і без нього[1]. Зварювання цього виду виконують за допомогою терміту — порошкової суміші алюмінію з окалиною. Алюміній згорає і при цьому виділяється оксид алюмінію та залізо. Алюмінієвий терміт широко використовують для зварювання рейок на трамвайних і залізничних коліях, стрижнів і валів великого діаметра. Магнієвий терміт застосовують для зварювання сталевих проводів зв'язку, причому зварювальні кінці не оплавляються, а процес зварювання відбувається в пластичному стані при стисканні. При температурному зварюванні використовують спеціальні тиглі для спалювання терміту. Термітну суміш підпалюють спеціальними термітними сірниками (магнієвий терміт). Суміш горить за рахунок кисню окалини і не потребує кисню повітря. Горіння відбувається рівномірно, без вибухів, температура досягає 3000°С і вище. В тиглі від згоряння терміту утворюються розплавлений метал і шлак, які через отвір на дні тигля виливають у заформоване і попередньо нагріте місце зварювання. Розплавлений метал підігріває кромки металу до розплавлення, а після охолодження утворює шов. Роз'ємну форму знімають, а шлак зачищають. Для збільшення кількості наплавленого металу в терміт додають до 50 % сталевої стружки, цвяхів, а для легування — феросплави. При з'єднанні рейки складають із зазором, а кінці розміщують у роз'ємну вогнетривку форму Потім з тигля заливають рідкий терміт. Після розігрівання торці рейок стискають спеціальним пресом. У цьому випадку термітне зварювання відноситься до зварювання плавленням із застосуванням тиску.](/uploads/files/1907250/220698/236641_images/16.jpg)

План. Технології зварювання. Види зварювальних апаратів. Дугове зварювання. Електошлакове зварювання. Електроно-променеве заврювання. Лазерне зварювання. Газове зварювання. Термітне зварювання. Контактне зварювання Дифузійне зварювання Холодне зварювання. Ультразвукове зварювання Вибухове зварювання

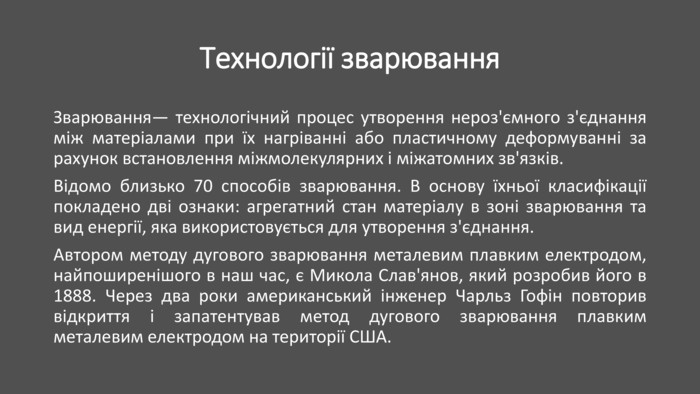

Технології зварювання. Зварювання— технологічний процес утворення нероз'ємного з'єднання між матеріалами при їх нагріванні або пластичному деформуванні за рахунок встановлення міжмолекулярних і міжатомних зв'язків. Відомо близько 70 способів зварювання. В основу їхньої класифікації покладено дві ознаки: агрегатний стан матеріалу в зоні зварювання та вид енергії, яка використовується для утворення з'єднання. Автором методу дугового зварювання металевим плавким електродом, найпоширенішого в наш час, є Микола Слав'янов, який розробив його в 1888. Через два роки американський інженер Чарльз Гофін повторив відкриття і запатентував метод дугового зварювання плавким металевим електродом на території США.

Види зварювальних апаратів. Грамотне поєднання нагрівання та високого тиску дає можливість оптимізувати сам процес зварювання, регулюючи кожен етап. Чим вище температура, тим менше необхідно чинити тиск на матеріал, і тим швидше відбувається процес зварювання. У разі, коли вдається досягти температури плавлення твердих матеріалів двох з'єднувальних елементів, потреба в тиску зникає зовсім. Спосіб зварювання залежить від цілого ряду чинників, які впливають на вибір конкретного зварювального апарату. Існує кілька різних видів зварювального обладнання:- трансформатор- напівавтомат- інвертор- напівавтомат-інвертор- споттер

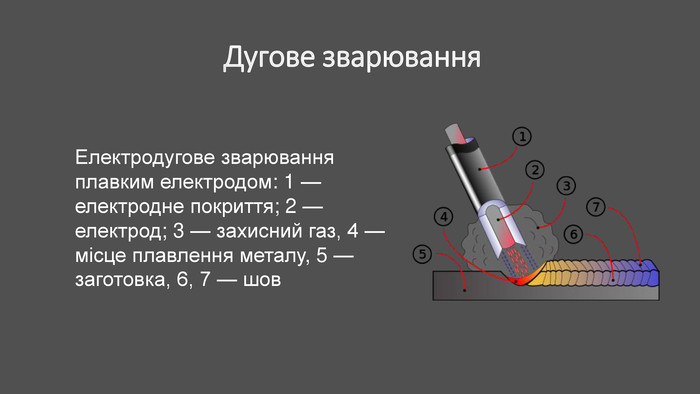

Дугове зварювання. Електродугове́ зва́рювання — зварювання плавленням, при якому нагрів та розплавлення кромок з'єднуваних частин виробів відбувається однією або декількома електричними дугами (багатодугове зварювання)[1]. Дуговий розряд збуджується між зварюваними виробами та електродом із вмиканням виробу в коло зварювального струму (дуга прямої дії); між двома електродами без вмикання виробу в коло зварювального струму (дуга побічної дії); між двох електродів і виробом (комбінована дуга). Розрізняють дугове зварювання на ручне і автоматичне, плавким (металевим) електродом, при якому електрод дає додатковий (електродний) метал для заповнення шва, і неплавким електродом (вугільним, графітовим, вольфрамовим), при якому потрібен додатковий присадковий метал, що подається в зону дуги. Основними різновидами дугового зварювання є аргоно-дугове зварювання, газоелектричне зварювання, зварювання під флюсом (ним захищають розплавлений метал від шкідливого впливу повітря), зварювання покритим електродом (з захисною обмазкою), плазмове зварювання.

Електрошлакове зварювання. Електрошлакове зварювання — зварювання плавленням, під час якого нагрівання здійснюється теплом, що виділяється під час проходження електричного струму між електродом та з'єднуваними заготовками через розплавлений шлак. Цей спосіб зварювання застосовують при виготовленні конструкцій зі сталі різноманітних марок і класів, нікелевих сплавів, титану, алюмінію, міді та сплавів на їх основі. Діапазон товщин, що можуть зварюватись становить від 8 до 2500 мм. Теоретично електрошлаковим процесом можна з'єднувати метали необмеженої товщини.

Електрошлакове зварювання. Електрошлакове зварювання (ЕШЗ) — вид електрошлакового процесу, зварювальна технологія, що використовує для нагрівання зони плавлення тепло шлакової ванни, що нагрівається електричним струмом. Шлак захищає зону кристалізації від окислення і насичення воднем. У холодному металі розчинність водню на два порядки нижче, ніж у рідкому, а в атмосфері водню завжди вистачає. Тому, якщо метал без спеціального захисту розплавити, а потім швидко охолодити, то виходить водень може спровокувати утворення тріщин. Процес зварювання є бездуговим. На відміну від дугового зварювання для розплавлення основного і присадного металів використовують теплоту, що виділяється при проходженні зварювального струму через розплавлений електропровідний шлак (флюс). Потім електрод занурюють в шлакову ванну, горіння дуги припиняється і струм починає проходити через розплавлений шлак. Зварювання виконують знизу вгору найчастіше при вертикальному положенні зварюваних деталей із зазором між ними. Для формування шва по обидві сторони зазору встановлюють мідні повзуни-кристалізатори, охолоджувані водою. У міру формування шва повзуни переміщаються в напрямку зварювання.

Електроно-променеве заврювання. Електронно-променеве зварювання — один із процесів електронно-променевої обробки, зварювання плавленням, при зварюванні використовується кінетична енергія електронів у вакуумі і переведення цієї енергії в теплоту для проплавлення металу. Електронний промінь, як технологічний інструмент, може нагрівати, плавити і випаровувати практично всі матеріали, зварювати і забезпечувати розмірну обробку, наносити покриття. Універсальність методу дозволяє використовувати те ж обладнання для різних технологій. Для формування променю і управління ним використовують спеціальні пристрої — «електронні гармати». Електронний промінь використовують для зварювання великих товщин (200 … 500 мм). Основні параметри режиму — сила струму, напруга променю, швидкість зварювання. Ефективний ККД становить 0,7 — 0,9.

Лазерне зварювання. Ла́зерне зва́рювання — зварювання плавленням, при якому джерелом тепла для розплавлення частин з'єднання є енергія світлового променя, одержана від оптичного квантового генератора — лазера. Сутність процесу утворення лазерного променю полягає в такому: За рахунок накачування зовнішньої енергії (електрична, світлова, теплова, хімічна) атоми активної речовини випромінювача переходять в збуджений стан. Потім збуджений атом може випромінити одержану енергію у вигляді фотона і повернутися в попередній незбуджений стан. Для утворення лазерного пучка світла потрібно виконати такі умови:1. Потрібно забезпечити резонанс — збіг частоти падаючого світла з однією з частот енергетичного спектра атома.2. Для генерації когерентного світла необхідно перевести енергетичний спектр атомів в активний стан за допомогою підкачки енергії.3. В процесі генерації енергії частина випромінюваної енергії повинна залишатися всередині робочої речовини, викликаючи вимушене випромінювання новими порціями атомів.4. Посилення, що забезпечується робочою речовиною, повинно перевищувати деяке порогове значення, щоб генеруєме випромінювання не затухало. Виконання цих умов дозволяє створити систему, здатну генерувати когерентне світлове випромінювання — «оптичний квантовий генератор» (ОКГ) або лазер.

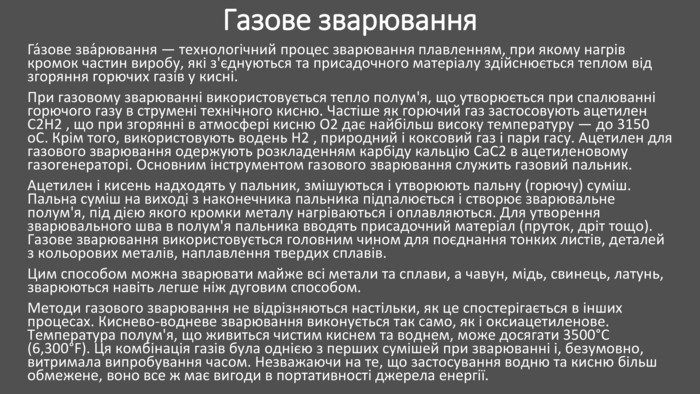

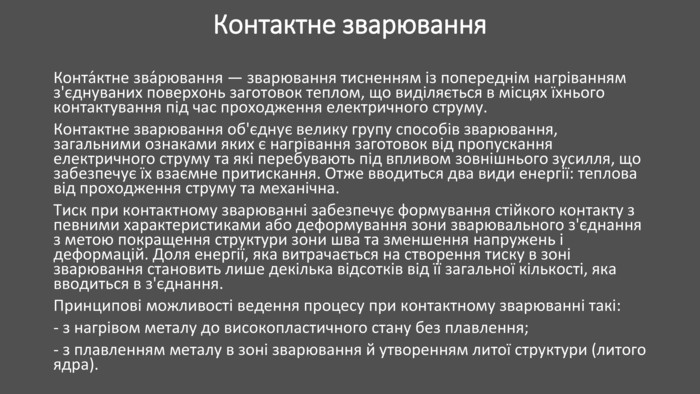

Газове зварювання Га́зове зва́рювання — технологічний процес зварювання плавленням, при якому нагрів кромок частин виробу, які з'єднуються та присадочного матеріалу здійснюється теплом від згоряння горючих газів у кисні. При газовому зварюванні використовується тепло полум'я, що утворюється при спалюванні горючого газу в струмені технічного кисню. Частіше як горючий газ застосовують ацетилен С2 Н2 , що при згорянні в атмосфері кисню О2 дає найбільш високу температуру — до 3150 о. С. Крім того, використовують водень Н2 , природний і коксовий газ і пари гасу. Ацетилен для газового зварювання одержують розкладенням карбіду кальцію Са. С2 в ацетиленовому газогенераторі. Основним інструментом газового зварювання служить газовий пальник. Ацетилен і кисень надходять у пальник, змішуються і утворюють пальну (горючу) суміш. Пальна суміш на виході з наконечника пальника підпалюється і створює зварювальне полум'я, під дією якого кромки металу нагріваються і оплавляються. Для утворення зварювального шва в полум'я пальника вводять присадочний матеріал (пруток, дріт тощо). Газове зварювання використовується головним чином для поєднання тонких листів, деталей з кольорових металів, наплавлення твердих сплавів. Цим способом можна зварювати майже всі метали та сплави, а чавун, мідь, свинець, латунь, зварюються навіть легше ніж дуговим способом. Методи газового зварювання не відрізняються настільки, як це спостерігається в інших процесах. Киснево-водневе зварювання виконується так само, як і оксиацетиленове. Температура полум'я, що живиться чистим киснем та воднем, може досягати 3500°C (6,300°F). Ця комбінація газів була однією з перших сумішей при зварюванні і, безумовно, витримала випробування часом. Незважаючи на те, що застосування водню та кисню більш обмежене, воно все ж має вигоди в портативності джерела енергії.

Термітне зварювання. Термі́тне зва́рювання — зварювання, у процесі якого нагрівання та плавлення з'єднуваних заготовок здійснюють теплом хімічної реакції порошкоподібної термітної суміші з подальшим стисненням заготовок і без нього[1]. Зварювання цього виду виконують за допомогою терміту — порошкової суміші алюмінію з окалиною. Алюміній згорає і при цьому виділяється оксид алюмінію та залізо. Алюмінієвий терміт широко використовують для зварювання рейок на трамвайних і залізничних коліях, стрижнів і валів великого діаметра. Магнієвий терміт застосовують для зварювання сталевих проводів зв'язку, причому зварювальні кінці не оплавляються, а процес зварювання відбувається в пластичному стані при стисканні. При температурному зварюванні використовують спеціальні тиглі для спалювання терміту. Термітну суміш підпалюють спеціальними термітними сірниками (магнієвий терміт). Суміш горить за рахунок кисню окалини і не потребує кисню повітря. Горіння відбувається рівномірно, без вибухів, температура досягає 3000°С і вище. В тиглі від згоряння терміту утворюються розплавлений метал і шлак, які через отвір на дні тигля виливають у заформоване і попередньо нагріте місце зварювання. Розплавлений метал підігріває кромки металу до розплавлення, а після охолодження утворює шов. Роз'ємну форму знімають, а шлак зачищають. Для збільшення кількості наплавленого металу в терміт додають до 50 % сталевої стружки, цвяхів, а для легування — феросплави. При з'єднанні рейки складають із зазором, а кінці розміщують у роз'ємну вогнетривку форму Потім з тигля заливають рідкий терміт. Після розігрівання торці рейок стискають спеціальним пресом. У цьому випадку термітне зварювання відноситься до зварювання плавленням із застосуванням тиску.

Термітне зварювання. Розрізняють:- термітне зварювання способом проміжного лиття (з'єднання відбувається заповненням зазору між деталями розплавленим металом; використовується при виготовленні зварно-ливарних та зварно-кованих конструкцій великого перетину);- термітне зварювання в притик (теплота шлаку та розплавленого металу витрачається для нагріву металу деталей, що зварюються до пластичного стану, а з'єднання здійснюється прикладенням стискального зусилля; використовується для зварювання труб, дротів, рейок тощо)- комбінований спосіб термічного зварювання (для зварювання залізничних рейок). Технологію термітного зварювання почали масово застосовувати у Німеччині в на початку 1950-их років, при заміні рейкового полотна трамвая у містах. Згодом дану технологію застосовували для звалювання рейок у залізниці.

Контактне зварювання. Конта́ктне зва́рювання — зварювання тисненням із попереднім нагріванням з'єднуваних поверхонь заготовок теплом, що виділяється в місцях їхнього контактування під час проходження електричного струму. Контактне зварювання об'єднує велику групу способів зварювання, загальними ознаками яких є нагрівання заготовок від пропускання електричного струму та які перебувають під впливом зовнішнього зусилля, що забезпечує їх взаємне притискання. Отже вводиться два види енергії: теплова від проходження струму та механічна. Тиск при контактному зварюванні забезпечує формування стійкого контакту з певними характеристиками або деформування зони зварювального з'єднання з метою покращення структури зони шва та зменшення напружень і деформацій. Доля енергії, яка витрачається на створення тиску в зоні зварювання становить лише декілька відсотків від її загальної кількості, яка вводиться в з'єднання. Принципові можливості ведення процесу при контактному зварюванні такі:- з нагрівом металу до високопластичного стану без плавлення;- з плавленням металу в зоні зварювання й утворенням литої структури (литого ядра).

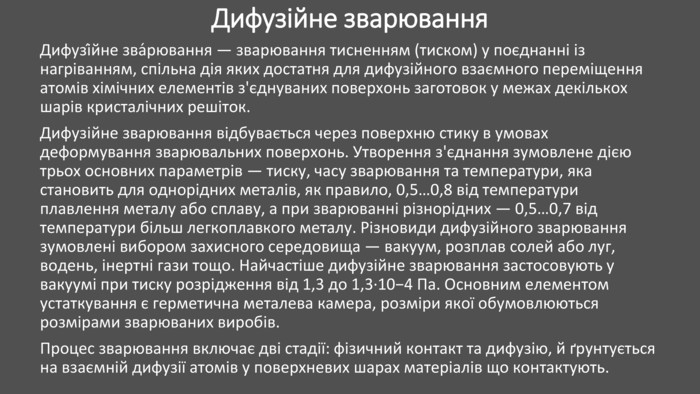

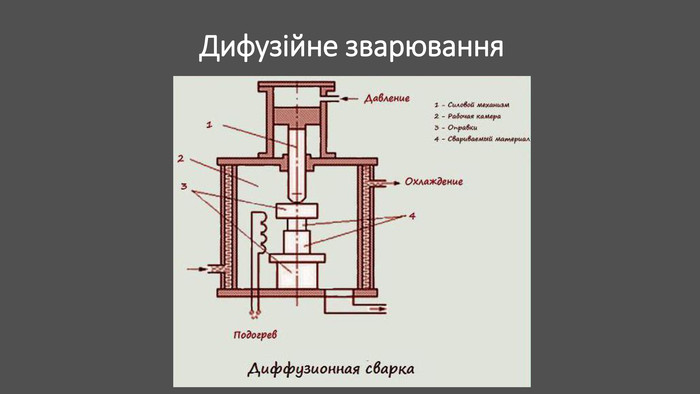

Дифузійне зварювання. Дифузі́йне зва́рювання — зварювання тисненням (тиском) у поєднанні із нагріванням, спільна дія яких достатня для дифузійного взаємного переміщення атомів хімічних елементів з'єднуваних поверхонь заготовок у межах декількох шарів кристалічних решіток. Дифузійне зварювання відбувається через поверхню стику в умовах деформування зварювальних поверхонь. Утворення з'єднання зумовлене дією трьох основних параметрів — тиску, часу зварювання та температури, яка становить для однорідних металів, як правило, 0,5…0,8 від температури плавлення металу або сплаву, а при зварюванні різнорідних — 0,5…0,7 від температури більш легкоплавкого металу. Різновиди дифузійного зварювання зумовлені вибором захисного середовища — вакуум, розплав солей або луг, водень, інертні гази тощо. Найчастіше дифузійне зварювання застосовують у вакуумі при тиску розрідження від 1,3 до 1,3∙10−4 Па. Основним елементом устаткування є герметична металева камера, розміри якої обумовлюються розмірами зварюваних виробів. Процес зварювання включає дві стадії: фізичний контакт та дифузію, й ґрунтується на взаємній дифузії атомів у поверхневих шарах матеріалів що контактують.

Холодне зварювання. Холо́дне зва́рювання — технологічний процес зварювання тисненням із пластичним деформуванням з'єднуваних поверхонь заготовок без додаткового нагрівання зовнішніми джерелами тепла. Цей метод зварювання базується на пластичній деформації металів в місці їх сполучення при стискуванні та/або шляхом зсуву (ковзання). Зварювання відбувається при нормальних або від'ємних температурах миттєво в результаті схоплювання (тобто без дифузії). Основними типами з'єднань є з'єднання внапуск та встик. Стержні, смуги, профілі або дроти зварюють встик шляхом їх стискування один з одним, установлюючи певний виліт із затискачів зварювальної установки. Листи товщиною 0,2...15 мм зварюють унапуск шляхом втиснення пуансонів в деталі, які з'єднуються, з однієї або з двох сторін. З'єднання внапуск можуть бути точковими, лінійними, кільцевими і шовними.

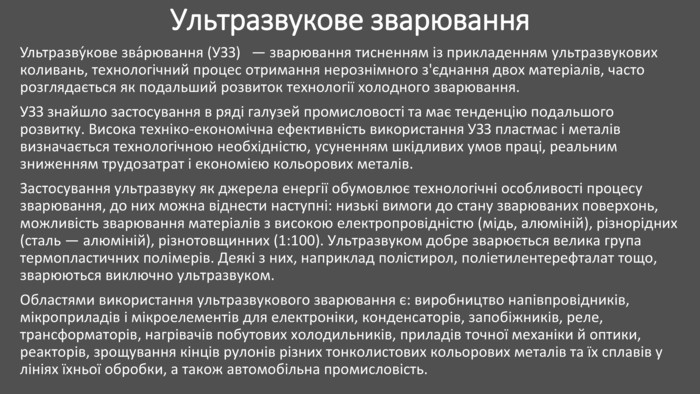

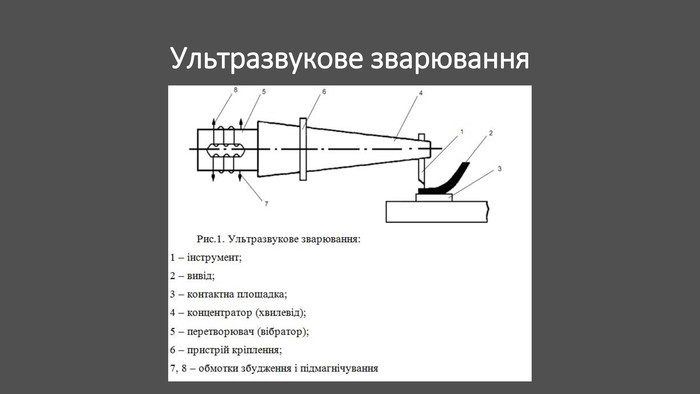

Ультразвукове зварювання. Ультразву́кове зва́рювання (УЗЗ) — зварювання тисненням із прикладенням ультразвукових коливань, технологічний процес отримання нерознімного з'єднання двох матеріалів, часто розглядається як подальший розвиток технології холодного зварювання. УЗЗ знайшло застосування в ряді галузей промисловості та має тенденцію подальшого розвитку. Висока техніко-економічна ефективність використання УЗЗ пластмас і металів визначається технологічною необхідністю, усуненням шкідливих умов праці, реальним зниженням трудозатрат і економією кольорових металів. Застосування ультразвуку як джерела енергії обумовлює технологічні особливості процесу зварювання, до них можна віднести наступні: низькі вимоги до стану зварюваних поверхонь, можливість зварювання матеріалів з високою електропровідністю (мідь, алюміній), різнорідних (сталь — алюміній), різнотовщинних (1:100). Ультразвуком добре зварюється велика група термопластичних полімерів. Деякі з них, наприклад полістирол, поліетилентерефталат тощо, зварюються виключно ультразвуком. Областями використання ультразвукового зварювання є: виробництво напівпровідників, мікроприладів і мікроелементів для електроніки, конденсаторів, запобіжників, реле, трансформаторів, нагрівачів побутових холодильників, приладів точної механіки й оптики, реакторів, зрощування кінців рулонів різних тонколистових кольорових металів та їх сплавів у лініях їхньої обробки, а також автомобільна промисловість.

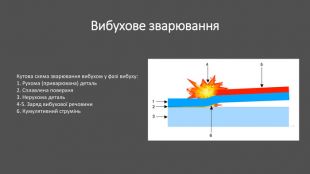

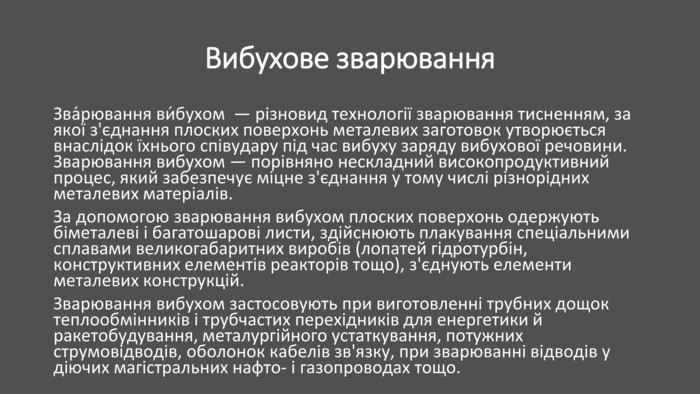

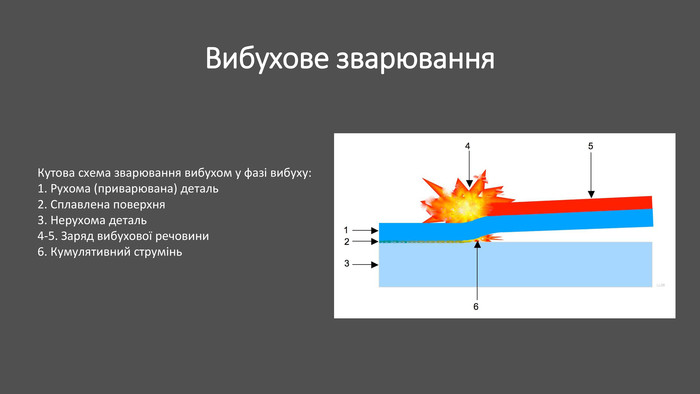

Вибухове зварювання. Зва́рювання ви́бухом — різновид технології зварювання тисненням, за якої з'єднання плоских поверхонь металевих заготовок утворюється внаслідок їхнього співудару під час вибуху заряду вибухової речовини. Зварювання вибухом — порівняно нескладний високопродуктивний процес, який забезпечує міцне з'єднання у тому числі різнорідних металевих матеріалів. За допомогою зварювання вибухом плоских поверхонь одержують біметалеві і багатошарові листи, здійснюють плакування спеціальними сплавами великогабаритних виробів (лопатей гідротурбін, конструктивних елементів реакторів тощо), з'єднують елементи металевих конструкцій. Зварювання вибухом застосовують при виготовленні трубних дощок теплообмінників і трубчастих перехідників для енергетики й ракетобудування, металургійного устаткування, потужних струмовідводів, оболонок кабелів зв'язку, при зварюванні відводів у діючих магістральних нафто- і газопроводах тощо.

про публікацію авторської розробки

Додати розробку