Методична розробка уроку теоретичного навчання з предмету "Трактори" на тему "Нерухомі деталі кривошипно-шатунного механізму"

Дидактичні завдання уроку:

Навчальна: формувати в учнів знання про призначення, будову та кріплення

нерухомих деталей кривошипно-шатунного механізму тракторів.

Розвиваюча: розвивати творче мислення шляхом аналізу, виділяти головне,

порівнювати, доказувати, узагальнювати і систематизувати, ставити завданні і

вирішувати їх.

Виховна: інтелектуальна, предметно-практична сфера.

Міністерство освіти і науки, молоді та спорту України

ДНЗ «Чортківське вище професійне училище»

Методична розробка уроку з предмету:

«Трактори» для учнів групи № 11 на тему:

«Нерухомі деталі кривошипно-шатунного механізму.»

Розробила:

викладач спецдисциплін Візнюк С. Є.

смт. Заводське 2012 р.

Тема: Кривошипно-шатунний механізм двигуна.

Тема уроку:

Нерухомі деталі кривошипно-шатунного механізму тракторів.

Тип уроку: комбінований.

Вид уроку: сучасний урок. Дидактичні завдання уроку:

Навчальна: формувати в учнів знання про призначення, будову та кріплення нерухомих деталей кривошипно-шатунного механізму тракторів.

Розвиваюча: розвивати творче мислення шляхом аналізу, виділяти головне, порівнювати, доказувати, узагальнювати і систематизувати, ставити завданні і вирішувати їх.

Виховна: інтелектуальна, предметно-практична сфера.

Міжпредметні зв’язки:

Система технічного обслуговування.

Технічне креслення.

Сільськогосподарські машини.

Методичне забезпечення уроку:

Комп’ютер.

Плакат № 43 «Корпусні деталі».

Макети, розрізи вузлів і агрегатів.

Електронний посібник «Будова тракторів».

Вимоги при вивченні теми:

Учень повинен знати:

1. Призначення кривошипно-шатунного механізму.

2. Загальну будову кривошипно-шатунного механізму. Учень повинен вміти:

Аналізувати інформацію та робити висновки.

Вести конспект. Хід уроку:

І. Організаційний момент. – 2 хв.

1. Перевірка присутності учнів.

2. Перевірка готовності учнів до уроку.

ІІ. Цільова настанова. – 2 хв.

Повідомлення теми і мети уроку.

ІІІ. Актуалізація опорних знань. - 3 хв.

Перевірка домашнього завдання та прив’язування теми нового уроку до теми попередньої. (Фронтальна перевірка).

1. До якої частини трактора відноситься кривошипно-шатунний механізм?

2. Яке призначення кривошипно-шатунного механізму?

3. Із яких основних частин складається кривошипно-шатунний механізм?

4. Які із складових ми можемо віднести до рухомих, а які до нерухомих? IV. Узагальнення відповідей учнів та перехід до наступної теми. - 1 хв.

V. Пояснення нової теми. – 24 хв.

Отже сьогодні нам необхідно розглянути тільки одне єдине запитання, яке звучить так: «Деталі групи остова, їх призначення, будова і кріплення».

Нерухомий остов двигуна з розміщеними всередині деталями, захищає їх від пошкоджень, корозії та забруднення. Деталі та вузли можуть також розміщуватись на остові ззовні.

Надійність роботи двигуна визначається міцністю та жорсткістю остова.

Остови автотракторних двигунів виготовляють шляхом відливок з сірого чавуну, або для двигунів із вставними гільзами – із алюмінієвих сплавів, при цьому гільзи виготовляють із легованого чавуну, який має високу стійкість проти спрацювання. Для двигунів, циліндри яких виконані в тілі блока, остов виготовляють із спеціальних легованих чавунів.

Для підвищення жорсткості деталі остова масивніші за інші деталі двигуна, тому вони складають основну частину загальної маси двигуна. Всі деталі остова надійно з’єднані між собою, і для герметичності та пиленепроникності площини, розняття ущільнені прокладками.

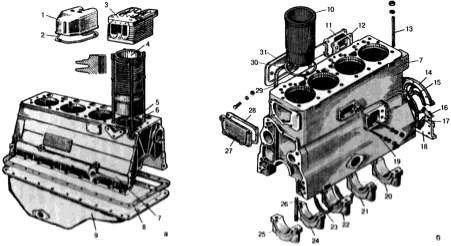

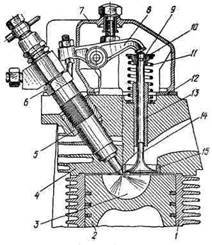

Загальна компоновка остова залежить від кількості та взаємного розміщення циліндрів, але в основному визначається типом системи охолодження (рис. 1.1).

Рис. 1. 1. Остов двигуна з повітряним (а) і рідинним (б) охолодженням:

1 – кришка клапанів; 2, 5, 8, 12, 16, 17, 28, 29 – прокладки; 3 – головка циліндрів;

4 – циліндр; 6, 13, 19, 26 – шпильки; 7 – блок-картер; 9 – піддон картера; 10 – гільза циліндра; 11 – кришка фланця для масляного фільтра; 14, 18 – верхня і нижня частини корпуса ущільнення; 15 – сальник; 20, 21, 22, 24, 25 – кришки корінних підшипників колінчастого вала; 23 – скоба; 27 – кришка фланця для водяного насоса;

30 – гумове ущільнювальне кільце; 31 – бокова кришка.

Для двигунів із рідинною системою охолодження верхню частину остова, де розміщені циліндри (блок циліндрів) і нижню частину, де розміщений колінчастий вал і масло для мащення механізмів (картер), виконують в одній виливці, що називається блок-картером (рис. 1.2).

1. 2. Блок-картер дизеля СМД-60:

1 – отвір для встановлення газорозподільного вала; 2, 8 – лівий і правий

півблоки; 3 – повітряна порожнина; 4 – отвір для охолоджувальної рідини; 5 – отвори для штанг штовхачів; 6 – гільза циліндра; 7 – отвори для шпильок кріплення головки циліндрів; 9 – кришки корінних підшипників.

У сучасних тракторних дизелів з рідинною системою охолодження він виконаний у вигляді коробчастої відливки з чавуну, яка має один (лінійні двигуни), або два (V-подібні) блоки циліндрів. Горизонтальною перетинкою блок-картер поділено на дві частини: верхня – це блок циліндрів, або просто блок, нижня – картер.

Для встановлення циліндрів на верхній площині блока і в горизонтальній перетинці є спеціальні отвори. На стінках отворів горизонтальної перетинки є виточки для гумових ущільнювальних кілець, які запобігають витіканню охолоджувальної рідини із сорочки охолодження блока.

На стінці картера є фланець з отворами, до якого кріпиться масляний фільтр (центрифуга), у нижній частині розташований отвір для масломірної лінійки.

До нижньої площини картера болтами кріпиться масляний піддон, в якому влаштовано злив масла зі спускною пробкою. У деяких двигунах у пробці закріплено магніт для вловлювання металевих часток, які потрапляють у масло. Між масляним піддоном і картером встановлюється картонна або паронітова прокладка.

У двигуні із повітряним охолодженням в отвори на верхній площині картера встановлюються циліндри і разом з головками прикріплюються до картера шпильками.

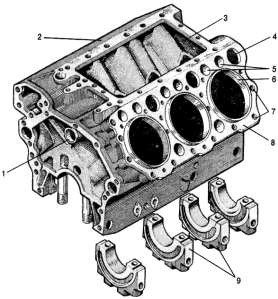

До передньої площини блок-картера кріпиться картер розподільних шестерень 4 (рис. 1.3), який центрується по точно обробленому пальцю проміжної шестерні і штифту, запресованих з торця блок-картера. Таким чином, забезпечується зчеплення шестерень газорозподільного механізму.

Рис. 1. 3. Картери розподільних шестерень з кришкою і картери маховика тракторних дизелів СМД – 18Н (а) та СМД – 31Т (б):

1 – опора; 2 – манжета ущільнення передньої частини колінчастого вала;

3 – кришка картера розподільних шестерень; 4 – картер розподільних шестерень;

5 – шпилька виставлення першого циліндра у ВМТ; 6 – картер маховика дизелів з пуском від пускового двигуна; 7 – пробка зливу; 8 – корпус ущільнення колінчастого вала; 9 – картер маховика; 10 – масловідбивне кільце.

В двигунах Д-65, СМД-18Н, СМД-31Т та інших картер розподільних шестерень закривається кришкою 3. Між блок-картером, картером розподільних шестерень встановлюються прокладки.

Картер і кришка розподільних шестерень мають складну конфігурацію. В них просвердлено отвори для встановлення валів, під болти та шпильки для кріплення їх до блок-картера, а також кріплення до них інших вузлів. Для забезпечення жорсткості цих деталей на них в різних площинах зроблено перетинки з внутрішньої і зовнішньої сторін.

До кришки картера розподільних шестерень кріпиться опора 1, за допомогою якої двигун з’єднується з остовом трактора.

До задньої площини блок-картера кріпиться картер маховика. Це складна відливка циліндричної форми, яка з блок-картером з’єднується через фланець гвинтами. Внутрішня і зовнішня поверхні картера мають перетинки та ребра жорсткості. На зовнішній поверхні виконано кілька фланців для кріплення електростартера або пускового двигуна, задньої опори двигуна та інших вузлів і деталей. За допомогою болтів корпус маховика кріпиться до корпуса трансмісії через проміжний корпус (універсально-просапні трактори), або з’єднується з коробкою передач (трактор Т-150К та інші) через проміжний корпус.

Остов двигуна кріпиться до остова трактора найчастіше в трьох точках: одна опора спереду і дві ззаду. Передня опора у більшості двигунів шарнірна, обидві задні опори частіше встановлюють на картері маховика. В деяких випадках роль задніх опор виконують кронштейни, які приєднують до блока двигуна, або спеціальні виступи, відлиті разом з остовом двигуна. Для зменшення вібрації двигун кріпиться на рамі еластично. Пружними елементами в опорах, як правило є гумові прокладки (подушки).

В розвалі між блоками циліндрів дизелів типу СМД-60 є порожнина для впуску повітря в циліндри, закрита алюмінієвою кришкою, яка кріпиться 16 болтами до блоккартера. Між кришкою і блок-картером встановлено картонну прокладку. Повітря підводиться до ресивера через патрубок, вилитий разом з кришкою, і до якого за допомогою гумового трубопроводу і хомутів приєднують повітропровід від радіатора охолодження надувочного повітря (СМД-66) або гумовий трубопровід від турбокомпресора (СМД-60). На кришці встановлено фланець з чотирма шпильками для турбокомпресора, а також фланець, через який за допомогою трубопроводу із турбокомпресора зливається масло в піддон двигуна.

Циліндр – основна частина двигуна, яка разом із поршнем та головкою утворюють об’єм, де відбуваються теплові процеси робочих циклів двигуна.

Циліндри двигуна 4 (рис. 1.1) дизелів з повітряним охолодженням індивідуального виготовлення кріпляться до блок-картера 7 шпильками 6, які загвинчені в картер. З іншого боку на шпильки встановлюється головка циліндра 3, яка притискається до циліндра за допомогою гайок. Між циліндром та картером передбачено прокладки 5.

Така конструкція циліндрів технологічна при виготовленні, проста при технічному обслуговуванні та ремонті, проте має недостатню жорсткість.

Циліндри відлито з легованого чавуну. На їх зовнішній поверхні є 18 тонких ребер охолодження з прорізами для шпильок. Товщина ребер різна: на виході повітря вона більша ніж на вході. Між верхньою площиною картера і циліндром встановлено мідну прокладку. Циліндри гільз не мають. Внутрішню поверхню циліндра (дзеркало) обробляють з високою точністю (її овальність і конусність не повинні перевищувати 0,02 мм) і загартовують струмом високої частоти.

У двигуні із рідинним охолодженням між стінками гільз циліндрів і блока є простір, який заповнений охолоджувальною рідиною. Цей простір носить назву “сорочка охолодження”. У блоці виконані канали для підведення охолоджувальної рідини від водяного насоса у “водяну сорочку”, а також канали для подавання масла від масляного насоса до опор колінчастого масла та до деяких механізмів газорозподілу.

У двигунах із рідинним охолодженням використовують циліндри двох типів:

ü циліндри виконані разом із блоком, що забезпечує йому достатньо високу жорсткість за відносно малої маси і простоти конструкції;

ü циліндри, виконані у вигляді окремої деталі – циліндричної гільзи, розміщеної в розточці блока, така конструкція дає змогу у разі спрацювання замінити її на нову.

Головки циліндрів з повітряним охолодженням (рис. 1. 4) відлито з чавуну або алюмінієвого сплаву. Алюмінієвий сплав має кращу тепловіддачу, тому в останні роки його дедалі частіше застосовують для виготовлення головок циліндрів.

Рис. 1. 4. Головка циліндра двигуна з повітряним охолодженням: 1 – циліндр; 2 – поршень; 3 – камера згоряння; 4 – головка циліндрів; 5 – втулкавставка; 6 – форсунка; 7 – кришка головки циліндра; 8 – коромисло; 9, 10 – сухарики і опорна шайба; 11 – пружина клапана; 12 – прокладка; 13 – напрямна втулка;

14 – клапан; 15 – сідло клапана.

Вони також мають ребра, які обдуваються повітрям для відведення теплоти від головок. У нижній частині головки є виточки, куди входить бурт циліндра. Торцева поверхня виточки ущільнює (без прокладки) стик між циліндром і головкою. Всередині головки розміщені впускний та випускний канали з виходом на один бік головки. На виходах каналів встановлено фланці з різьбовими отворами для шпильок, до яких кріпиться впускний і випускний трубопроводи. Поперечний переріз впускного каналу більший ніж випускного.

На нижній торцевій поверхні головок розміщені гнізда впускного і випускного клапанів та отвір для розпилювача форсунки 6. На верхній площині головок є гнізда для пружин клапанів, а також різьбові отвори для закріплення стояків валика клапанних коромисел.

Головка циліндрів закривається кришкою клапанів. Кришка клапанів спеціальними гайками кріпиться до стояків валика коромисел. Між кришкою і головкою встановлюється прокладка.

Двигуни з рідинним охолодженням мають одну головку для всіх циліндрів (або ряду). ЇЇ прикріплюють до блока шпильками. Отвори під шпильки розташовані рівномірно по всій поверхні головки. Поверхня головки яка взаємодіє з блоком, якісно обробляється для щільного прилягання до блока.

У головці розточено гнізда під впускні і випускні клапани, які з’єднуються з каналами для виведення відпрацьованих газів.

Форсунки встановлюють в отвори які сполучаються з циліндрами.

Для з’єднання сорочки охолодження головки циліндра і блок-картера на нижній поверхні головки є отвори, які співпадають з відповідними отворами у блоці. Охолоджувальна рідина із сорочки охолодження головки, через спеціальний патрубок надходить у верхній бачок радіатора. У головці є отвори для форсунок, для розміщення штанг газорозподільного механізму, отвори для напрямних втулок клапанів, фланці для закріплення стояків валика коромисел. Клапанний механізм, встановлений на головці циліндрів, закривається кришкою, між ними передбачено прокладку.

Головку блока встановлюють на шпильки, загвинчені у блок-картер, і кріплять гайками. Гайки на шпильках кріплення головки потрібно затягувати рівномірно, поступово, у зазначеній на рис. 1. 5 послідовності, в кілька прийомів (на одну-дві грані за один прийом). Спочатку з половинним зусиллям, як вказано в технічній характеристиці двигуна або трактора, потім – з повним зусиллям. Остаточно затягувати головку необхідно динамометричним ключем.

Рис. 1. 5. Послідовність затягування гайок болтів кріплення головки циліндрів двигуна (відповідно до нумерації).

Між головкою циліндрів та блок-картером встановлюється ущільнювальна прокладка, яка перекриває вихід газам із циліндра, а охолодній рідині – із сорочки охолодження.

Ущільнювальну прокладку виготовляють з пружних, теплостійких матеріалів:

азбесту, м’якої сталі, міді, алюмінію.

У дизелях застосовують комбіновані азбостальні або мідноазбестові прокладки.

Найпоширеніші азбостальні прокладки складаються з каркасу тонкостінної м’якої сталі, по обидва боки якого встановлено листи пресованого азбесту. Вікна і отвори прокладки облаштовують також стальним листом. Щоб прокладка не “прилипала” до поверхні блока або головки, її поверхні покривають тонким шаром графіту.

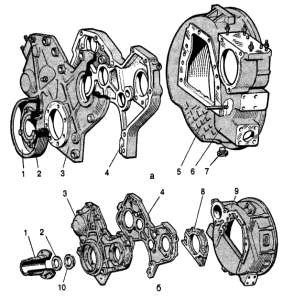

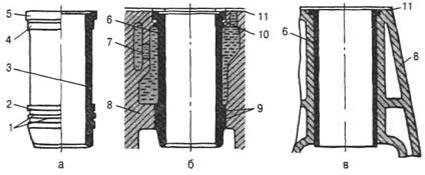

Гільзи поділяються на “мокрі” і “сухі” (рис. 1. 6).

Рис. 1.6. Гільзи циліндрів.

а – будова гільзи; б – встановлення в блок-картер мокрої гільзи;

в – встановлення в блок-картер сухої гільзи; 1 – канавки для ущільнювальних кілець; 2, 4 – посадочні пояски; 3 – дзеркало циліндра; 5 – буртик; 6 – гільза циліндра;

7 – рідина сорочки охолдження; 8 – блок-картер; 9 – гумові ущільнювальні кільця; 10 – мідне ущільнювальне кільце; 11 – металоазбестова прокладка головки циліндрів.

Зовнішній бік мокрої гільзи охолоджується рідиною, а суху гільзу встановлюють у розточений циліндр блок-картера і охолоджувальна рідина омиває зовнішній бік циліндра. Для центрування гільзи відносно блока на зовнішній її поверхні є два посадочні пояски 2 і 4, а буртик 5 слугує опорою для гільз.

Мокру гільзу встановлюють у гнізді блока так, щоб забезпечити герметичність сорочки охолодження. Тому між верхньою частиною гільзи і головкою блока передбачено металоазбестову прокладку 11, між верхньою частиною і блоком – мідне кільце 10, між нижньою частиною гільзи і блоком – гумові кільця 9. Сухі гільзи запресовують в циліндр блок-картера. Торець гільзи дещо виступає над верхньою площиною блок-картера для надійного ущільнення прокладки 11.

За внутрішнім діаметром гільзи поділяють на групи: “Б” – велика; “С” – середня; “М” – мала. Літеру, якою позначається група, вибивають на торці верхнього борта гільзи. При встановленні підбирають гільзи однієї групи. Це потрібно для забезпечення необхідного зазору між гільзами і поршнями, які також мають певні групи.

VI. Систематизація і закріплення нового матеріалу. – 5 хв.

Закріплення нового матеріалу проводиться фронтально за допомогою плакатів та вузлів на двигуні СМД-60.

VIІ. Підсумки уроку. – 2 хв.

1. Виставлення оцінок учням за роботу на уроці.

2. Виявлення запитань у учнів та відповіді на них.

VIІІ. Домашнє завдання. – 1 хв.

Я. Ю. Білоконь., А. І. Окоча., С. П. Коханівський «Трактори». – ст. 26 - 27.

А. Ф. Головчук., В. Ф. Орлов., О. П. Строков «Експлуатація та ремонт сільськогосподарської техніки». Підручник у 3 кн. – ст. 28 – 34.

про публікацію авторської розробки

Додати розробку