Посібник для самостійного вивчення дисципліни «Паливно-мастильні та експлуатаційні матеріали» для здобувачів вищої освіти за освітньо-кваліфікаційним рівнем молодший спеціаліст

Методичні вказівки для самостійного вивчення дисципліни «Паливно-мастильні та інші експлуатаційні матеріали» для здобувачів вищої освіти за освітньо-кваліфікаційним рівнем молодший спеціаліст за спеціальністю 208 «Агроінженерія»

МІНІСТЕРСТВО ОСВІТИ І НАУКИ УКРАЇНИ

ОРДЕНА «ЗНАК ПОШАНИ» ВИЩЕ ПРОФКСІЙНЕ УЧИЛИЩЕ № 75

Методичні вказівки для самостійного вивчення дисципліни «Паливно-мастильні та інші експлуатаційні матеріали

для здобувачів вищої освіти за освітньо-кваліфікаційним рівнем молодший спеціаліст, за спеціальністю 208 «Агроінженерія»

с. Олександрівка, 2019

Методичні вказівки для самостійного вивчення дисципліни «Паливно-мастильні та інші експлуатаційні матеріали» для здобувачів вищої освіти за освітньо-кваліфікаційним рівнем молодший спеціаліст за спеціальністю 208 «Агроінженерія», с. Олександрівка, 2019 р.,62с.

Розробив:

|

Коваленко Сергій Валентинович - викладач спеціальних дисциплін Ордена «Знак Пошани» ВПУ №75, спеціаліст І категорії. |

Методичні вказівки для самостійного вивчення дисципліни «Паливно-мастильні та інші експлуатаційні матеріали» для здобувачів вищої освіти за освітньо-кваліфікаційним рівнем молодший спеціаліст, за спеціальністю 208 «Агроінженерія», розроблені для учнів та педагогів з метою якісної самоосвітньої діяльності учнів.

Методичні вказівки розглянуті та схвалені на засіданні методичної комісії «Механізації сільського господарства» від 25.01.2019 р. протокол № 6 та затверджено педагогічною радою ВПУ № 75 від 28.01.2019 р. протокол № 2.

ЗМІСТ

|

І. |

Паливні матеріали |

|

|

1.1 |

Антидетонаційні властивості бензинів |

4 |

|

1.2 |

Корозійні властивості дизельних палив |

5 |

|

1.3 |

Стиснені та зріджені гази |

8 |

|

ІІ. |

Мастильні матеріали |

|

|

2.1 |

Режими тертя |

13 |

|

2.2 |

В’язкісні властивості олив |

15 |

|

2.3 |

Склад і добування олив |

22 |

|

2.4 |

Класифікація та асортимент трансмісійних олив |

29 |

|

2.5 |

Асортимент гідравлічних олив |

30 |

|

2.6 |

Маркування мастил, присадки |

31 |

|

ІІІ. |

Технічні рідини |

|

|

3.1 |

Синтетичні оливи |

42 |

|

IV. |

Ремонтно-експлуатаційні матеріали |

47 |

|

4.1 |

Ущільнюючі ГТВ |

47 |

|

4.2 |

Герметики та клеї для ремонту |

48 |

|

4.3 |

Характеристика та використання лакофарбових матеріалів |

50 |

|

5 |

Контроль якості ПММ |

54 |

|

5.1 |

Оцінювання якості палива |

54 |

|

5.2 |

Механізовані заправні агрегати |

56 |

|

5.3 |

Техніка безпеки при роботі з ПММ |

58 |

|

V. |

ВИКОРИСТАНА ЛІТЕРАТУРА |

60 |

Розділ 1. Паливні матеріали

1.1 Антидетонаційні властивості бензинів

Одним із можливих способів забезпечення повного згоряння палива і використання здобутої енергії у двигуні є підвищення ступеня стиску палива. Але бензин, який добре згоряє у двигунах з низьким ступенем стиску, погано горить при високому ступені його стиску. При цьому двигун стукає, температура циліндрів підвищується, потужність спадає, а відпрацьовані гази стають чорними та руйнують деталі двигуна. Це явище дістало назву детонації двигуна. Чим вища температура, тим більша швидкість окислення вуглеводнів, особливо вона зростає після спалаху робочої суміші, що сприяє утворенню великої кількості пер окисних сполук. Якщо двигун працює на бензині, при окисленні якого в останніх порціях робочої суміші утворюється багато пероксидів і концентрація їх може досягти критичного значення, то вибувається вибухове розкладання цих сполук. Спочатку – холоднополуменеве окислення (виникає світіння суміші). Потім відбувається ланцюгово-тепловий вибух, самозаймання суміші (СО, О2) унаслідок чого з’являється гаряче полум’я.

Однак, якщо до складу бензину входять вуглеводні, які за даних умов не утворюють пероксиди, то концентрація пероксидних сумішей не досягне критичного значення і згоряння закінчується нормально (без вибуху). Здатність бензину згоряти без вибуху у двигуні з іскровим запалюванням дістала назву детонаційна стійкість. Показник, що визначає детонаційну стійкість бензину, дістав назву октанового числа.

Октановим числом називається відсотковий (об’ємний) вміст ізооктану в еталонному паливі, яке за своїм антидетонаційним властивостям аналогічне досліджуваному. Еталонне паливо створюють змішуванням двох хімічно чистих вуглеводнів – ізооктану С8Н18 та н-гептану С7Н16. Ізооктан має високі антидетонаційні властивості, він здатний при тиску згоряти без детонації: його антидетонаційні властивості (октанове число) умовно приймають за 100 одиниць. Н-гептан, навпаки, має низькі антидетонаційні властивості, так що двигун починає детонувати навіть при низькому ступені стиску. Антидетонаційні властивості (октанове число) н-гептану умовне приймають за нуль. Змішування у різних пропорціях за об’ємом ізооктану та н-гептану одержують еталонні сорти палива з різними антидетонаційними властивостями. Наприклад, якщо ОЧ бензину дорівнює 76, то це значить, що він має такі самі антидетонаційні властивості, як і еталонна суміш, що містить 76% ізооктану та 24% н-гептану. Чим більш ізооктану міститься в еталонній суміші, тим вище її антидетонаційні властивості.

Існує два методи оцінювання октанового числа: моторний і дослідний. За моторним(ДОСТ 511-82) методом октанові числа визначаються при частоті обертання колінчастого вала n=(900+10) хв.-1 і підігріванні робочої суміші до 1500С, а за дослідним (ДОСТ 8226-82) методом октанові числа - при n=(600+6) хв.-1 але без підігрівання. Отримані такими методами значення, що відрізняються (04М≤04Д). Різниця між 04М та 04Д має назву чутливістю бензину (2-12одиниць). Октанове число приблизно можна підрахувати за формулою:

О.Ч.= 120-2(tср -58):5ρ; tср =( tпп+ tкп):2;

де tср – середня температура перегонки бензину;

tпп- температура початку перегонки,0С tкп – температура кінця перегонки, 0С;

ρ- густина бензину при 200С, г/см3.

1.2 Корозійні властивості дизельних палив

Нагароутворювальні властивості дизельного палива характеризують його схильність до утворення в результаті згоряння специфічних відкладень на деталях циліндро-поршневої групи та газорозподільного механізму, що призводить до значних порушень в роботі двигуна (погіршення тепловіддачі, зависання клапанів, підгоряння голки форсунки, закоксовування поршневих кілець тощо).

Серед факторів, які безпосередньо впливають на процес нагароутворен-ня, необхідно відмітити такі: підвищення в'язкості палива, великомолекуляр-ні смолисто-асфальтові утворення та непридільні вуглеводні, сірчані з'єднан-ня, механічні суміші. Внаслідок цього, з метою зменшення впливу палива на нагароутворення в двигуні, необхідно обмежити або повністю очистити паливо від цілої низки небажаних механічних сумішей та з'єднань.

Хоч в даний момент немає достатньо точного методу оцінювання нагароутворювальних властивостей палива, однак загально прийняті показники коксувальності у деяких ступенях дозволяють вважати про схильність палива до відкладання нагару (особливо для порівняння оцінки різних партій товару одного і того ж палива під час приймальних іспитів).

Коксувальність палива визначається у спеціальному приладі. Фарфоровий тигель з навіскою палива, що підлягає випробуванню, ставлять у залізний тигель, який служить повітряною банею, і разом їх поміщають у тигель з піском, який виконує функцію пісочної бані. Потім тиглі установлюють у залізному азбестованому муфелі та закривають ковпаком . Під час нагрівання тигелів випробовуване паливо коксується, а утворені пари та гази підпалюються на виході з ковпака. Процес коксування закінчується, коли закінчується виділення газів, на що вказує згасання полум'я. Після цього фарфоровий тигель охолоджують у ексикаторі та важать. Коксувальність, або, як іноді називають, коксована кількість палива, виражається у відсотках від узятої навіски.

Стандарт на дизельне паливо допускає коксувальність не більше 0,05%. Але, оскільки це значення є малим, то визначається коксоємість 10% залишку, отриманого після відкачування з колби при фракційній розгінці 90% залитого у неї палива. В цьому випадку коксувальність 10% залишку допускається не більше 0,4-0,5%.

В процесі роботи двигуна на його деталях відкладаються не тільки на-гар, а ще й лакоподібні елементи, котрі також є продуктами високотемпера-турного окислення неграничних вуглеводнів та інших з'єднань.

Для оцінки схильності палива до лакоутворення розроблені методика та спеціальний пристрій. Щоб визначити схильність палива до шлакоутворення 1 мл палива наливають в алюмінієву чашку та піддають випарюванню у термостаті-лакоутворювачі за температури 250°С. Коли закінчується випаровування палива, у чашці залишається лакова плівка. Після охолодження чашку важать і таким чином встановлюють масу утвореного лаку. Результат перераховують на 10 мл палива. Чим легше паливо за фракційним складом, тим менше утворюється лаку.

В діючі стандарти на дизельне паливо показник коксувальності не входить, і оцінку палива за нагароутворювальними властивостями можна робити за отриманням смол. Для літніх сортів палива воно не повинно бути більшим за 60, а для зимових - не більше 40 мг/100 мл палива.

До лако- та нагароутворення схильні неграничні вуглеводні палива, зі збільшенням вмісту яких ці процеси інтенсифікуються. Вміст неграничних вуглеводнів можна оцінювати за йодним числом, яке є кількістю йоду (г), яке вступило у реакцію зі 100 г палива. В дизельних паливах йодне число не повинно бути більшим за 6 г/100 г палива.

Зольність характеризує мінеральний залишок після спалювання палива в атмосфері повітря за температури 800-850°С. Зольність палива визначають у фарфоровому тиглі, котрий зважують до і після озолення палива. Залишок золи в тиглі виражають у відсотковому відношенні до навіски палива. Зольність дизельних палив не повинна перевищувати 0,01-0,02%. Із збільшенням зольності палива значно зростає зношування елементів системи живлення та деталей циліндро-поршневої групи двигуна.

Сірчані з'єднання палива сильніше впливають на утворення нагару і головним чином на його стан. Сірка, концентрується у нагарах та відкладеннях, робить їх твердішими та важкознищувальними. Так, випробуваннями встановлено, що якщо за вмісту в паливі сірки 0,08%, в нагарах її містився 1%, а щільність відкладень складала 0,03 г/см3, то при підвищенні вмісту сірки у паливі до 1,5% в нагарах її вже було 9%, а щільність відкладень досягла 0,5 г/см3. У разі підвищення вмісту сірки в паливі, окрім корозійного характеру, підвищуються зношування деталей, щільність відкладень та утворення нагару.

Корозійні властивості палива, як вже відмічалося, визначаються в основному такими факторами, як утримання в паливі водорозчинних кислот та лугів, органічних кислот, води та сірчаних з'єднань. Відповідно до ГОСТ у дизельному паливі не допускається наявності водорозчинних кислот та лугів, а також води, оскільки вони сильно впливають на корозію деталей двигуна.

Органічні кислоти, у разі їх наявності в паливі, теж створюють корозійну дію. Проведеними випробуваннями двох дизельних палив (з кислотністю 4 та 50 мг КОН/100 мл) на двотактному дизельному двигуні за 560 годин роботи встановлено, що у разі використання палива з підвищеною кислотністю продуктивність форсунок знизилася у 7 разів, зношування плунжерних пар та першого компресійного кільця підвищилася більш ніж у 2 рази. За технічними умовами кислотність дизельних палив не повинна перевищувати 5 мг КОН/100 мл.

Вирішальний вплив на корозійну агресивність дизельних палив має вплив і характер сірчистих сполук. Корозійна агресивність дизельних палив підвищується зі збільшенням загального вмісту сірки. У даний час нафтопродукти одержують в основному з сірчистих нафт, оскільки запаси малосірчастих нафт обмежені. В результаті їх перегонки отримують газойлеві та солярові дистилятори з вмістом сірки до 1,0-1,3%. Сірки з дистиляторів видаляються за допомогою різних способів очищення, які дозволяють знизити її вміст до 0,2-0,5%.

Активних сірчистих сполук (сірководню, елементної і меркаптанової сірки) під час випуску палива із заводу повинно бути так мало, щоб корозійні випробування, тобто пробу на мідну пластинку, воно витримувало.

Корозійні властивості дизельних палив обумовлені не стільки загаль-ним вмістом сірки в паливі, скільки вмістом меркаптанів. Спрацювання плунжерних пар під час роботи на паливі з вмістом 0,025% меркаптанової сірки збільшується у два рази порівняно зі спрацюванням на паливі без меркаптанів. Тому вміст меркаптанової сірки у паливі повинен бути не більше 0,01%.

Загальна кількість сірки, яка міститься у дизельному паливі, істотно впливає на працездатність дизельного двигуна. Узагальнюючи експеримен-тальні дослідження, можна стверджувати, що у разі зростання вмісту сірки з 0,2 до 0,5% зношування становить 15%, а у випадку використання сірчистих палив із вмістом сірки до 1,0% зношування прискорюється майже у два рази.

1.3 Стиснені та зріджені гази

Зріджений природний газ, також скраплений природний газ — природний вуглеводневий газ, який за нормальних температури й тиску навколишнього середовища перебуває в газоподібному стані, але за дуже низької температури переходить у рідинний стан, що полегшує його зберігання і перевезення.

Загальна характеристика

Основною сировиною для одержання зріджених вуглеводних газів є штучні і природні нафтові гази:

- а) попутний нафтовий газ на газобензинових заводах;

- б) газ термічної і термокаталітичної переробки нафти і нафтопродуктів на установках термічного каталітичного крекінгу, піролізу і коксування, алкілювання й інших процесів;

- в) штучні гази на заводах синтетичного моторного палива (заводи деструктивно-гідрогенізаційної переробки вугілля і важких нафтопродуктів, синтезу моторного палива з оксиду вуглецю і водню й ін.);

- г) природні гази, які містять крім метану, деяку кількість більш важких вуглеводнів. Оскільки в природних газах вміст більш важких вуглеводнів (пропану і бутану) невеликий, зріджений газ одержують з них дуже рідко;

- д) газоконденсатні родовища промислового значення.

Найбільшу цінність для одержання рідких вуглеводневих газів мають попутні нафтові гази. Нафта на виході сепараторів, в залежності від режиму сепарації, також містить значну кількість розчинених у ній важких вуглеводневих газів. Гази, які виділяються з нафти, після сепараторів містять близько 30% пропану, 30-35% бутану і близько 30% газового бензину. Ці отримані в результаті стабілізації нафти гази є цінними для виробництва зріджених газів, які, як правило, і вилучаються на газобензинових заводах.

Штучні, заводські нафтові гази, тобто гази, отримані при деструктивній, термічній і термокаталітичній переробці нафти, різко відрізняються за своїм складом від природних газів, як від попутних, так і від природних у скупченнях (газових родовищах). Це розходження полягає в тому, що штучні нафтові гази містять значну кількість ненасичених олефінових вуглеводнів, що є дуже цінною сировиною для ряду реакцій органічного синтезу.

Середній вихід вуглеводневих газів, одержуваних при деструктивній переробці нафтопродуктів, складає: при термічному крекінгу 8-14%, при каталітичному крекінгу 16-28%, при піролізі 40-47%.

Вуглеводневі гази деструктивної гідрогенізації вугілля і важких нафтових залишків на відміну від газів деструктивної переробки нафтопродуктів характеризуються практичною відсутністю в їхньому складі ненасичених вуглеводнів. Це пояснюється тим, що цей процес протікає в умовах високих концентрацій водню, що у присутності каталізаторів обумовлює цілковите насичення неграничних зв'язків вуглеводнів, які утворюються. Гази деструктивної гідрогенізації вугілля після вилучення з них аміаку, сірководню і відмивання вуглекислоти є дуже багатою сировиною для одержання зріджених газів. Крім газів ароматизації, ці газові суміші містять зовсім незначну кількість неграничних вуглеводнів.

Штучні, заводські нафтові гази, тобто гази, отримані при деструктивній, термічній і термокаталітичній переробці нафти, відрізняються за своїм складом від природних газів, як від попутних, так і у скупченнях (газових родовищах). Це розходження полягає в тому, що штучні нафтові гази містять значну кількість ненасичених олефінових вуглеводнів, що є дуже цінною сировиною для ряду реакцій органічного синтезу.

Середній вихід вуглеводневих газів, одержуваних при деструктивній переробці нафтопродуктів, складає: при термічному крекінгу 8-14%, при каталітичному крекінгу 16-28%, при піролізі 40-47%.

Вуглеводневі гази деструктивної гідрогенізації вугілля і важких нафтових залишків, на відміну від газів деструктивної переробки нафтопродуктів, характеризуються практичною відсутністю в їх складі ненасичених вуглеводнів. Це пояснюється тим, що цей процес протікає в умовах високих концентрацій водню, що у присутності каталізаторів зумовлює цілковите насичення неграничних зв'язків вуглеводнів, які утворюються. Гази деструктивної гідрогенізації вугілля, після вилучення з них аміаку, сірководню і відмивання вуглекислоти, є дуже багатою сировиною для одержання зріджених газів. Крім газів ароматизації, ці газові суміші містять зовсім незначну кількість неграничних вуглеводнів.

Таблиця — Типові склади сумішей, одержуваних при деструктивній переробці нафти (% мас.)

|

Компоненти |

Метод переробки |

|||

|

Піроліз газойлю |

Піроліз дистилятної фракції |

Гази крекінгу |

||

|

Термічного |

Каталітичного |

|||

|

Водень |

9,1 |

9,9 |

3,5 |

11,7 |

|

Азот + оксид вуглецю |

- |

- |

- |

15,3 |

|

Метан |

21,9 |

24,3 |

36,8 |

12,2 |

|

Етилен |

24,4 |

22,9 |

6,7 |

4,0 |

|

Етан |

7,6 |

7,5 |

29,3 |

6,8 |

|

Пропілен |

15,2 |

13,6 |

6,5 |

16,0 |

|

Пропан |

1,0 |

1,4 |

10 |

8,3 |

|

Бутадієн |

2,0 |

2,6 |

- |

- |

|

Ізобутилен |

3,8 |

1,8 |

2,5 |

14,3 |

|

Бутилен-2 |

1,0 |

1,7 |

- |

- |

|

Бутан |

0,1 |

0,1 |

4,2 |

10,8 |

|

Пентани й вище |

12,9 |

14,4 |

0,5 |

0,6 |

Отже, основними джерелами для одержання паливних рідких вуглеводневих газів (пропан, бутан) повинні служити попутні гази, гази газоконденсатних родовищ, штучні нафтові гази і гази деструктивної гідрогенізації твердого і рідкого палива. Однак варто вказати, що гази термічної і термокаталітичної переробки нафти і нафтопродуктів, які містять значну кількість реакційно-здатних неграничних вуглеводнів, насамперед повинні піддаватися відповідній переробці для їхнього фракціонування з наступним використанням у різних синтезах.

Одним з найважливіших процесів переробки попутних і аналогічних газів є процес вилучення з них компонентів газового бензину і компонентів рідких горючих газів. Цей процес називається відбензинуванням нафтових газів. Він складається з двох послідовних операцій: одержання сирого нестабільного бензину і вилучення із сирого бензину стабільного, звільненого від легких компонентів газового бензину.

Перша операція, тобто одержання сирого нестабільного бензину, здійснюється методом компресії, чи адсорбції. Друга операція, тобто одержання стабільного бензину, зовсім вільного від пропану і більш легких вуглеводнів з бутаном в обмежених кількостях, здійснюється методом чіткої ректифікації.

Для безперебійної і надійної роботи установок відбензинування нафтових газів потрібно, щоб газ-сировина не містив механічних домішок і води. Тому одержання рідких газів починається з очищення вихідного продукту від механічних домішок і води.

Стиснений природний газ — природний газ (метан (CH4), стиснутий на компресорній станції до тиску 200—250 бар (196—245 кг/см2) для використання як палива в двигунах внутрішнього згоряння. Використання такого палива є екологічнішим за багато інших через меншу кількість побічних продуктів згоряння, окрім вуглекислого газу, та відсутність проблем з розлитим паливом.

Загальний опис

Як пропонує назва, паливо є стиснутим до близько 200 атм. природним газом, що переважно складається з метану. Він зберігається в жорстких балонах. Стиснутий природний газ може використовуватися в незначно перероблених традиційних бензинових двигунах внутрішнього згоряння, що після переробки можуть приймати обидва типи палива. Вихід енергії стиснутого газу на одиницю об'єму становить 42 % від скрапленого газу[1].

Використання

Стиснутий природний газ широко використовується у великих містах, особливо у країнах Європи, де ціни на бензин відносно високі. На ньому працює велике число автобусів, вантажівок, авторикш.

Використання стисненого природного газу як моторного пального у ЄС та інших країнах.

На сьогоднішній час, природний газ, як альтернативне паливо активно використовують в США, Канаді, Італії, Індії, Україні, Росії та країнах Західної Європи і на Близькому Сході. У США існує 9 окремих федеральних законів, 11 діючих програм та загалом більше ста стимулюючих програм щодо стимулювання використання «зелених енергоносіїв» як моторного палива. За даними Korean Association for Natural Gas Vehicles (Коріан Ассотіейшн фор нейчурал гас вііклс), у Південній Кореї на 2015 рік частка міських автобусів що використовують природний газ складає у середньому 81 % (98 % у шести найбільших містах, та близько 66 % у середніх та малих містах).

Зокрема СПГ:

- 1) не змиває масло з деталей циліндропоршневої групи, дозволяючи заощаджувати до 40 % масла порівняно з роботою на дизелі бензині;

- 2) зменшує нагароутворення, а також ударні навантаження на двигун, збільшує термін роботи свічок запалювання і дає можливість добре відрегульованому двигуну працювати в півтора рази довше, що робить використання цього виду палива особливо привабливим для автомобілів з великим автопробігом;

- 3) значне зниження (до 90 відсотків) викиду з відпрацьованими газами шкідливої сполуки — монооксид вуглецю (СО — чадний газ). На 30 відсотків зменшує вміст оксидів азоту у викидах;

- 4) відсутність свинцевих та сірчаних сполук у вихлопних газах;

- 5) маса канцерогенів у вихлопі двигуна, який працює на газі в 20—30 разів менша, аніж в інших видах пального;

Завдяки збільшенню обсягів використання СПГ як моторного пального буде істотно зменшено шкідливі викиди в атмосферу, що дозволить державі виконати умови Паризької угоди-2015.

У багатьох країнах світу застосовуються заходи стимулювання з боку держави користувачів транспортних засобів, працюючих на СПГ, незалежно від їх форми власності .

В 2014 році Європейський парламент та Рада Міністрів ЄС прийняли директиву 2014/94/EU, про мінімальну інфраструктуру для розвитку чистих видів пального. Ця директива вимагає від країн — членів ЄС розробити і впровадити національну політику, спрямовану на розвиток альтернативних видів пального та інфраструктури для цього. На цей час подібній закон або програма вже діє в усіх країнах ЄС. Держави-члени мають встановити свої національні цілі та показники поступового розвитку альтернативних видів пального. Попри це Європейська Комісія надасть пропозиції щодо мінімальних обсягів альтернативних видів палива в загальному балансі. Також держави-члени мають два роки на приведення інфраструктури до мінімальних вимог Директиви. Широкомасштабний розвиток інфраструктури для таких видів пального як газ, електроенергія, водень заплановано на період 2020—2030 рр. Ця Директива чітко визначає СПГ як чистий вид пального.

В Україні.

Згідно з даними спільного проекту ДП «Укравтогаз» НАК «Нафтогаз України» та Інститутом проблем екології та енергозбереження, діяльність ДП «Укравтогаз» у період з 2013 по 2015 рік дозволила скоротити, порівняно з бензином та дизелем, викиди диоксиду (СО2) вуглецю в атмосферу, в кількості близько 370 тисяч тонн.

Розділ 2. Мастильні матеріали

2.1 Режими тертя

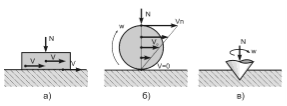

В залежності від виду переміщення розрізняють тертя спокою, тертя ковзання, кочення і крутіння.

Тертя спокою являє собою опір контактуючих тіл їх відносному переміщенню, що спостерігається при прикладанні нормального і дотичного навантажень, які не викликають змін координат і руйнування плям фактичного контакту. У цьому випадку вершини контактуючих виступів не зміщуються одна відносно одної. При терті спокою можливе відносне зміщення контактуючих тіл, викликане деформацією контактуючих нерівностей і в меншій мірі об’ємною деформацією цих тіл. Цей вид тертя має місце у муфтах зчеплення, фрикційних пристроях, пасових передачах.

Тертя ковзання спостерігається при відносному переміщенню тіл і супроводжується постійною зміною виступів поверхні тертя, що вступають у контакт. При терті ковзання спряженні тіла переміщуються так, що вектори швидкостей на кожній спільній ділянці контакту різні по модулю або напрямку. Реалізується цей вид тертя в парах: напрямна-супорт, вал-вкладка, поршень-втулка.

Тертя кочення – це опір взаємному переміщенню контактуючих тіл, при повороті одного з яких відносно миттєвої або постійної осі в контакт вступають нові ділянки поверхонь тертя, а відносна швидкість різних точок цього тіла визначається їх віддаллю від контактної ділянки (рисунок 4.1 б). Цей вид тертя реалізується у підшипниках кочення, парах колесо-рейка залізничного транспорту, ролик-транспортуюча стрічка конвеєрних систем, гвинтові пари кочення. Внаслідок пружності реальних тіл їх контакт являє собою не точку або лінію, а площадку кінцевих розмірів. Тому кочення супроводжується, як правило, проковзуванням.

Тертя крутіння має місце в опорах годинникових механізмів, огранювальних дисків, веретен. Характеризується тим, що площа обох поверхонь тертя однакова, а швидкості відносного переміщення різних точок цих поверхонь різні, залежать від їх відстані від центру контактної площадки і знаходяться в інтервалі 0 – Vmax.

Для кількісної оцінки тертя вводиться поняття сили тертя Т. Сила тертя представляє собою рівнодійну сил тангенціальних опорів, що виникають на фактичних плямах контакту при ковзанні одного тіла по поверхні іншого. Сила тертя відноситься до числа непотенційних сил. Тертя крутіння характеризується моментом сил тертя.

Рисунок – Різні види тертя: а – ковзання; б – кочення; в - крутіння

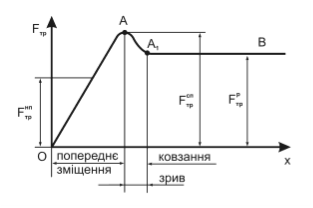

При переході від спокою до ковзання контактуючих тіл є ділянка попереднього зміщення .

Рисунок – Залежність сили тертя від величини зміщення

Тангенціальний опір в режимі попереднього зміщення називають силою зчеплення, так як вона частково носить потенційний характер.

Повна сила тертя спокою відповідає переходу від попереднього зміщення до ковзання (точка А). Її умовно називають тертям спокою. Після попереднього зміщення починається стійке ковзання, яке характеризується силою тертя ковзання (лінія А1В). В залежності від поставленої задачі тертя може оцінюватися не тільки силою або моментом. Тертя при ударі характеризується зміною кількості руху.

В інженерній практиці для оцінки тертя застосовуються наступні характеристики:

– коефіцієнт тертя ковзання – відношення сили тертя до норрисунокьного навантаження f = T/N;

– коефіцієнт тертя при ударі – відношення зміни кількості руху тіла, що співударяється в нормальному і тангенціальному напрямках за час співударяння;

– при енергетичній оцінці визначається коефіцієнт втрат на тертя як відношення роботи, затраченої на подолання сил тертя Wт, до загальної затраченої роботи WΣ: fw = Wт/WΣ. Цією характеристикою доцільно користуватися для інтегральної оцінки втрат на тертя в машинах і механізмах.

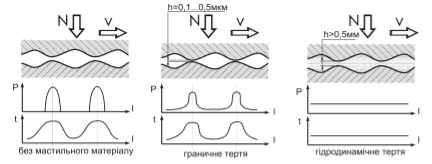

В залежності від наявності мастила і характеру його участі в процесі розрізняють наступні режими тертя: тертя без мастильного матеріалу, граничне, рідинне (гідродинамічне, гідростатичне), газодинамічне.

Рисунок– Графіки розподілу тиску і температури по довжині робочої поверхні при терті: а – без мастильного матеріалу; б – з мастильним матеріалом, h = 0,1…0,5 мкм; в –h> 0,5 мкм

2.2 В’язкісні властивості олив

В'язкісно-температурні властивостіолив характеризуються в'язкістю, індексом в'язкості (IB) та температурою застигання.

В'язкість оливи, як і в'язкість палива, найчастіше визначають і нормують в одиницях кінематичної в'язкості. З в'язкістю оливи дуже пов'язані ЇЇ низькотемпературні властивості. У нафтових оливах, як і в дизельному паливі, є найбільша кількість високо-плавких твердих вуглеводнів – парафіну та церезину, які при мінусових температурах починають виділятись у вигляді кристалів, що мають вигляд голок або пластин. Кристали переплітаються між собою й утворюють своєрідний каркас, заповнений рідкою оливою. При цьому її в'язкість різко зростає, олива втрачає рухливість і застигає.

Тому, коли підбирають оливу для двигуна або механізму, перш за всезвертають увагу на її в'язкість, від якої залежать:

• витрата потужності на тертя;

• інтенсивність зношування тертьових деталей;

• витрати палива й оливи;

• ущільнення поршневих кілець у циліндрах і, як наслідок, легкість пуску двигуна при низьких температурах та його потужність.

Із підвищенням в'язкості оливи рідинне мащення стає більш стійким, але водночас зростає опір переміщенню деталей, що труться. Чим більша в'язкість оливи, тим більший цей опір.

В'язкість оливи впливає також на:

• її прокачування по трубопроводах і каналах системи мащення (чим нижча в'язкість, тим краще прокачування);

• охолодження тертьових деталей (чим нижча в'язкість, тим кращі циркуляція оливи і відведення теплоти);

• очищення оливи у фільтрах (малов'язка олива легше фільтрується);

• вилучення забруднюючих продуктів з деталей, що змазуються (чим нижча в'язкість, тим краще вилучаються продукти забруднення);

• ущільнення робочих зазорів (олива підвищеної в'язкості краще ущільнює зазори);

• втрати оливи через ущільнення системи мащення (чим вища в'язкість, тим менші втрати).

При нормальній роботі двигуна і використанні загальних (незагущених) олив у зв'язку з накопиченням продуктів окиснення та полімеризації оливи і потраплянням у неї продуктів зношування деталей двигуна в'язкість оливи збільшується. При цьому подача оливи до тертьових пар і працездатність системи фільтрації оливи знижуються, а пускові властивості дизеля погіршуються. З іншого боку, через неповне згоряння або внаслідок витікання із системи живлення в оливу працюючого двигуна може потрапляти паливо. Це зменшує її в'язкість, погіршує мащення тертьових з'єднань. Про ступінь розрідження олив паливом і наявність в оливі більш легких паливних фракцій можна судити за температурою спалаху оливи. Зменшення температури спалаху взятої проби оливи (нижче 150 °С) вказує на присутність у ній палива.

В'язкість оливи залежить також від тиску у вузлах тертя та її температури. Якщо тиск у цих вузлах відносно невеликий, то ним можна знехтувати. Проте в сучасних двигунах тиск у деяких тертьвих вузлах досягає 25...30, а іноді й 80 МПа. В цих випадках при конструюванні двигуна слід урахувати вплив тиску на в'язкість оливи.

Для визначення кінематичної в'язкості оливи може також бути використана формула Гуревича.

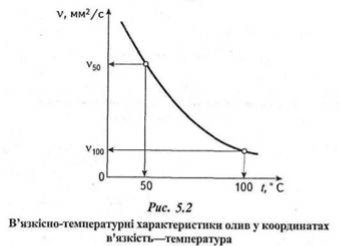

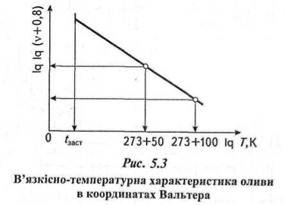

В 'язкість оливи залежно від температури змінюється в дуже широких межах. За багато років вивчення цієї залежності запропоновано кілька способів побудови в'язкісно-температурних характеристик і формул, що виражають цю залежність. Однак тільки деякі з них дають задовільний збіг результатів розрахунку з даними, одержаними за допомогою віскозіметра.

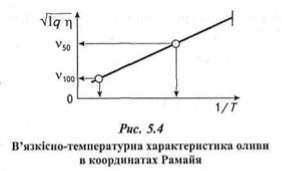

Для визначення залежності кінематичної в'язкості оливи від температури використовують рівняння Вальтера та російського хіммо-толога Рамайя.

Після його подвійного логарифмування воно набуває вигляду, зручного для побудови спеціальної координатної сітки, в якій в'яз-кісно-температурні характеристики оливи додаються.

На основі формул Вальтера та Рамайя побудовано і надруковано спеціальні координатні сітки, на яких можна швидко побудувати в'язкісно-температурні характеристики різних моторних олив. У діапазоні температур 50...100 °С ці характеристики найлегше будувати в координатах t і v (рис. 5.2).

Якщо нас цікавить температурний діапазон 0...100 °С, то можна скористатися сіткою Вальтера (рис. 5.3).

Для ширшого діапазону температур, наприклад від 1 до 100 °С, можна застосовувати сітку координат Рамайя (рис. 5.4).

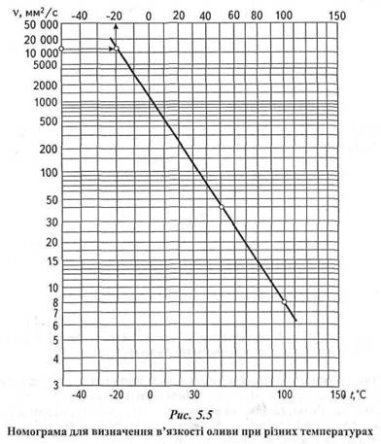

Знаючи в'язкість оливи при двох будь-яких температурах, можна визначити її в'язкість при будь-якій температурі за номограмою, побудованою в координатах Рамайя (рис. 5.5).

Залежність в'язкості оливи від температури і тиску в реальних умовах її роботи у підшипниках (у певному діапазоні температур) указує на несприятливі впливи на працездатність цього вузла. При збільшенні навантаження на підшипник зростають тиск в оливному шарі та його в'язкість. У свою чергу, підвищення в'язкості оливи призводить до збільшення гідродинамічних втрат, тепловиділення, підвищення температури та до зменшення в'язкості оливи.

Таким чином, здійснюється автоматичне регулювання в'язкості оливи й носійної здатності підшипника. У цьому разі одночасно важливими є чутливість в'язкості до зміни температури та тиску і дуже важливо збалансувати ці чинники або цілеспрямовано керувати їх співвідношенням.

Для структурної в 'язкості характерною є її залежність не тільки від тиску та температури, а й від градієнта швидкості зсуву. Чим більший цей градієнт, тим менша ефективність в'язкості. Під час роботи оливи у підшипниках або циліндро-поршневій групі градієнти швидкості зсуву досягають кількох тисяч одиниць градієнта, що помітно підвищує ефективну в'язкість оливи при низьких температурах і зменшує опір рухові механізмів.

Залежність в'язкості оливи від температури ускладнює її правильний вибір. Якщо при температурі 100...150 °С в'язкість має бути достатньою для здійснення гідродинамічного тертя у підшипниках та створення надійної захисної плівки в циліндро-поршневій групі, а також газорозподільному механізмі, то при низьких температурах в'язкість оливи не повинна бути високою, щоб не ускладнити провертання колінчастого вала двигуна стартером. Тому при виготовленні моторних олив слід будь-якими доступними й ефективними способами зменшити залежність в'язкості оливи від температури.

Одним із них є спосіб відокремлення з олив парафінів і загущення олив. Однак повне відокремлення парафіну з оливи – справа технічно складна й економічно невигідна. Простішим способом поліпшення властивостей олив при низьких температурах є введення в них депресорних присадок, дія яких зводиться до попередження утворень кристалічних ґраток. Ці присадки додають до олив у кількості 0,1... 1,0 %, що дає змогу зменшити температуру застигання олив на 10...20 °С і більше.

Температура застигання є дуже важливим показником низькотемпературних властивостей олив, але в дійсності вона менш надійна, ніж показник їхньої в'язкості при низьких температурах. За температури застигання неможливо встановити, при якій температурі олива ще буде прокачуватися і можливий пуск двигуна. Температура, за якої рухливість оливи достатня для пуску холодного двигуна, завжди вища від температури її застигання на 10 °С.

Робота взаємодіючих поверхонь БДМ ускладнюється тим, що вузли тертя сучасних БДМ працюють при знакоперемінних циклічних навантаженнях і забезпечити гідродинамічне мащення, як правило, не вдається. Найчастіше тертьові поверхні працюють при граничному мащенні, коли в'язкість оливи ще не забезпечує мастильні властивості. Тому додатково до в'язкості введено нові поняття: крутість в'язкісно-температурної кривої, температурний коефіцієнт в'язкості (ТКВ) й IB оливи.

Крутість в'язкісно-температурної кривої може бути оцінена одним із трьох параметрів: відношенням кінематичних в'язкостей v50/vl00; ТКВ та IB оливи.

Відношення кінематичних в'язкостей v50/v100 – найпростіший та надійний параметр, але застосовується він у відносно вузькому діапазоні температур прогрітої оливи і не дає змоги оцінити її в області низьких температур, які суттєво впливають на пускові характеристики двигуна. Для літніх олив v50 /v100 < 6, а для зимових – v50 /v100 < 4.

Температурний коефіцієнт в'язкості застосовується для оцінювання крутості в'язкісно-температурної кривої оливи в діапазоні температур 0...100 °С:

Для літніх олив ТКВ0…40 < 35...40, для всезонних ТКВ < 25, а для зимових ТКВ < 22.

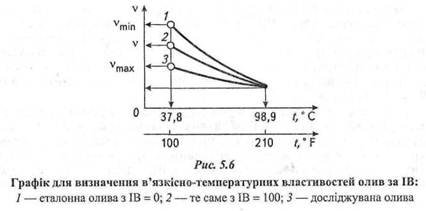

Запропонований у США у 1929 p. IB застосовується для оцінювання схильності оливи до зміни її в'язкісних властивостей. При зміні температури цей параметр дає можливість оцінити в'язкісно-температурні властивості певного сорту оливи порівняно з двома еталонними оливами (рис.5.6).

Один із цих еталонів характеризується крутою в'язкісно-температурною кривою, а інший – похилою. Еталонній оливі із крутою кривою присвоєно IB, що дорівнює нулю, а оливі з пологою кривою – 100.

Практично IB оливи визначають, користуючись ГОСТ 25371–97, за допомогою кінематичної в'язкості двох олив при температурі t = 40 °С, IB яких дорівнюють 0 і 100:

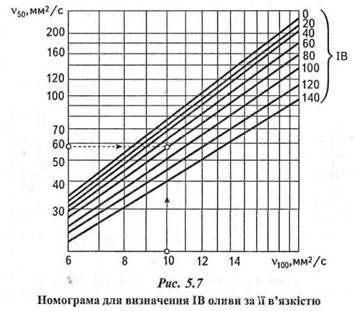

На рис.5.7 зображено номограму, за якою, знаючи кінематичну в'язкість оливи за температур 50 і 100 °С, можна визначити її IB.

Чим плавніше змінюється крива в'язкості залежно від температури, тим кращі в'язкісно-температурні властивості оливи. Оливи з IB = 80...90 вважають добрими, а з IB > 100 – відмінними.

Індекс в'язкості прийнятий сьогодні як головний показник в'яз-кісно-температурних властивостей олив, але й він не відображує повною мірою всю в'язкісно-температурну характеристику олив, особливо в області мінусових температур.

Нафтанові оливи мають, як правило, невисокий IB. Для усунення цього недоліку використовують в'язкісні присадки.

Оливи з в'язкісними присадками дістали назву згущених. Для їх виготовлення за основу беруть оливу з в'язкістю при 100 °С близько 2...6 мм2/с, що зберігає свої властивості при температурі -30...-35 °С і вводять у неї 2...5 % в'язкісної присадки. При цьому в'язкість одержаної суміші за температури 100 °С збільшується до потрібного значення.

Значення в'язкості моторних олив при мінусових температурах під час пуску холодного двигуна не повинні перевищувати значень, установлених розрахунками та експлуатаційними випробуваннями машин.

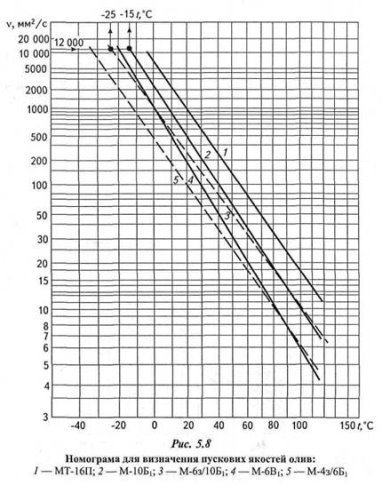

Для визначення температури, при якій ще можливий пуск двигуна без підігрівання, можна користуватися номограмою, показаною на рис.5.8. Так, холодний двигун ЗИЛ-130, заправлений оливою М-10Б1 (лінія 2), можна пустити в хід при температурі 15 °С, а такий самий двигун, заправлений оливою М-6з/ЮБ, (лінія 3) – при температурі -23 °С.

Згущені оливи мають малу схильність до утворення нагарів у двигунах і забезпечують найменші витрати потужності двигуна на тертя, що сприяє збереженню палива та зменшенню інтенсивності зношування його деталей.

2.3 Склад і добування олив

Зношування та термін роботи двигуна дуже залежать від правильно підібраної оливи для кожного конкретного двигуна, для чого необхідно знати умови роботи оливи у кожному випадку її використання та зміни її якості під час експлуатації.

Якість оливи та конструкція двигуна взаємопов'язані. Експлуатаційна характеристика моторної оливи впливає на потужність двигуна, його моторесурс, економічність (експлуатаційні витрати, вартість технічного обслуговування та поточного ремонту), витрати палива, склад відпрацьованих газів. Підвищення питомої потужності двигунів з одночасним зменшенням витрат палива та об'ємів оливної системи, захист навколишнього середовища потребують покращення робочих характеристик моторних олив. Суттєвими факторами, які поліпшують економічність і довговічність двигунів, є підвищення якості моторної оливи та засіб її очистки в двигуні. Використання високоякісних олив економічно доцільне.

Причинами відмов двигуна можуть бути: неправильні дії водія, умови експлуатації, якість обслуговування і ремонту, паливо, олива.

Моторні (трансмісійні та деякі інші) оливи бувають мінерального та синтетичного походження.

Мінеральні оливи одержують з нафти. Технологія їх приготування трудомістка і дорога. Розрізняють дистилятні, залишкові та змішані моторні оливи.

Дистилятні оливи одержують вакуумною перегонкою мазуту з подальшою очисткою від небажаних компонентів: асфальто-смолистих речовин, сірчаних сполук, низькоіндексних сполук, органічних кислот, н. парафінових вуглеводнів. Спрощену схему одержання дистилятних олив можна відобразити так: мазут- вакуумна перегонка - селективна очистка - депарафінізація - гідроочистка (або контактна очистка) - змішування оливних фракцій з метою отримання оливної основи з відповідними властивостями - дистилятна олива.

Після відгону оливних фракцій з мазуту залишається гудрон, з якого можна одержати високоякісну залишкову оливу. Спочатку з гудрону видаляють основну масу асфальто-смолистих речовин, а потім піддають очистці (приблизно за тою схемою, що наведена для дистилятної оливи, або з деякими перестановками).

Нафтові оливи - це суміш вуглеводнів із вмістом атомів вуглецю в молекулах від 20 до 60 та інших сполук, температурами википання 300-650 °С.

Під час очисток із сировини, що підлягає переробці на оливні фракції, видаляється до 80% небажаних компонентів. Експлуатаційно-технічні властивості оливної основи залежать від якості сировини, її хімічного складу, методу і глибини очистки.

В оливних фракціях містяться нормальні та ізопарафінові вуглеводні, нафтенові (похідні циклопентану та циклогексану) з парафіновими боковими ланцюгами, моно- і поліциклічні ароматичні, нафтено-ароматичні вуглеводні з боковими парафіновими ланцюгами, асфальто-смолисті речовини, органічні сполуки із вмістом сірки, кисню та азоту.

Парафінові вуглеводні мають найменше значення в'язкості, менше змінюють свою в'язкість із зміною температури порівняно з іншими класами вуглеводнів. Тому при депарафінізації погіршуються в'язкісно-температурні властивості оливної основи (зменшується індекс в'язкості). Парафіни - високоплавкі компоненти.

Вміст нафтено-парафінових вуглеводнів в оливних фракціях складає 50-75% залежно від складу нафти, яка перероблялась. Підвищення температур википання фракції призводить до збільшення довжини бокових парафінових ланцюгів, що провокує підвищення температури застигання та індексу в'язкості оливи.

Ароматичні вуглеводні завжди є в оливі, їх вміст зростає з підвищенням температури википання оливної фракції, в тому числі вміст поліциклічних ароматичних вуглеводнів.

Нафтенові та ароматичні вуглеводні мають значно більшу в'язкість порівняно зпарафіновими. Для покращення рухомості оливи при низьких температурах видаляють н. парафінові вуглеводні, а також поліциклічні ароматичні з короткими боковими ланцюгами.

Асфальто-смолисті речовини - це висококиплячі поліциклічні сполуки, які містять у своєму складі вуглець, водень, кисень, сірку та азот, іноді - метали. Асфальто-смолисті речовини погіршують експлуатаційні властивості олив і ефективність присадок.

Сполуки, що містять сірку (сульфіди, дисульфіди, тіофени, тіофани та інші), впливають передусім на антикорозійні, протизношувальні та антиокисні властивості.

Нафтенові кислоти та похідні фенолу є найбільш небажаними компонентами оливи з кисневмісних сполук. Вони спричинюють корозію і підвищують нагароутворення. Їх видаляють з оливи очисткою.

Моторні оливи для автомобілів, дорожньо-будівельної, сільськогосподарської та іншої техніки являють собою суміш дистилятних та залишкових олив, тобто змішані оливи. Товарна олива - це високоочищена базова олива з комплексом (пакетом) присадок. Оливи - колоїдні розчини, в яких у розчинах базових олив утворюються різні асоційовані формування, наприклад, присадками, що вводяться до олив. Слід зазначити, що базові оливи мають різний хімічний склад. Ступінь асоціації, властивості товарних олив у значній мірі залежать від хімічного складу базової оливи.

Сучасні двигуни внутрішнього згоряння мають комбіновану систему мащення. Під тиском змащуються майже всі підшипники ковзання. В деяких двигунах під тиском змащуються направляючі штовхачів, поршневі пальці в підшипниках верхньої головки шатуна, підшипники вала розподільника згоряння, вала приводу водяного насоса і плунжерні пари насоса високого тиску. Циліндри, поршні, шестерні розподілення та інші тертьові пари змащують розбризкуванням оливи.

На поверхні металу олива утворює поверхневі шари, які визначають її експлуатаційні властивості: протизношувальні, миючі, антикорозійні (включаючи захисні) тощо. Утворення поверхневих шарів зумовлене надлишком поверхневої енергії металу, наявністю дефектів, адсорбцією деяких сполук. Утворення поверхневих оливних шарів забезпечує мастильні властивості (зменшення тертя між контактуючими поверхнями та зношування), миючі властивості (запобігання утворенню різних відкладень на нагрітих деталях), антикорозійні та захисні властивості (запобігання руйнуванню металів внаслідок хімічної та електрохімічної дії; утворенню іржі заліза - гідратованих оксидів заліза; кольорові метали піддаються корозії, а не ржавінню).

Моторні оливи повинні забезпечувати: зменшення зношування тертьових деталей, коефіцієнта тертя, втрат потужності на тертя; охолодження тертьових поверхонь і деталей; ущільнення зазорів і запобігання корозії поверхонь; надійний пуск двигуна при низьких температурах; малі витрати оливи при роботі двигуна і тривалий строк служби без заміни; економію палива; можливість зменшення забруднення довкілля.

У реальних умовах витрати оливи на угар є практично одним із параметрів, який визначає строк служби двигуна до ремонту. Потужності та економічні показники двигуна навіть при значному зношуванні ЦПГ знижуються на 8-10%, що є допустимим в умовах експлуатації. Ознаками підвищених витрат оливи на угар є збільшення димності відпрацьованих газів (чорний дим), часті доливання оливи. Причиною підвищеного угару може бути використання невідповідної даному двигуну оливи, неякісного палива.

Моторні оливи повинні мати визначені експлуатаційні властивості залежно від типу двигуна, його конструкційних особливостей, режиму роботи, технічного стану та інших факторів. Властивості олив характеризуються фізико-хімічними та експлуатаційними показниками, які не постійні, а змінюються залежно від вдосконалення двигунів. При цьому можуть виникати протиріччя в якості оливи та конструкції двигуна. Наприклад, збільшення кількості обертів колінчастого вала, використання гідравлічних реактивних центрифуг як оливо-очисних обладнань, зменшення об'єму оливного картера, використання оливних насосів підвищеної продуктивності, що покращують розбризкування оливи, прискорюють її окислення. Високотемпературний режим роботи двигуна призводить до прискорення утворення нагарів та лаків у ЦПГ і закоксування поршневих кілець, а низькотемпературний - до різкого підвищення шламоутворення з продуктів окислення оливи. Результатом підвищення швидкості окислення оливи є збільшення зношування деталей двигунів.

Методи добування.

Промислові методидобування визначаються, насамперед, наявністю природних сировинних джерел: нафти, природного газу та вугілля.

Нафта являє собою суміш великої кількості органічних речовин, що мають різні температури кипіння. Тому при первинній ректифікаційній перегонці (багатократне збагачення пари, що піднімається вгору по ректифікаційній колонні низькокиплячими компонентами, а рідини, що стікає вниз – висококиплячими компонентами) отримують не індивідуальні органічні сполуки, а нафтові фракції:

|

40-140°С; |

|

140-180°С; |

|

180-240°С; |

|

240-350°С; |

|

>350°С. |

Головним критерієм ефективності технології переробки сирої нафти є виділення світлих дистилятів („глибина” переробки):

|

|

склад зазначених нафтопродуктів нормується певним фракційним складом та нормативними державними документами (ТУ, ДСТУ і т.д.) |

|

||

|

||

|

||

|

||

|

||

|

На українських нафтопереробних заводах (НПЗ) глибина переробки не перевищує 60-65%, тоді як у США вона складає більше 90%.

Один із шляхів підвищення виходу світлих нафтопродуктів є впровадження каталітичного крекінгу та переробка кубових залишків, що залишаються після відгонки світлих дистилятів. Розділити кубові залишки (мазути) на фракції можна лише при зниженні тиску, (вакуумній перегонці). При цьому використовують різні технологічні схеми:

|

паливна |

паливно-мастильна |

|

вакуумний газойль 350-500°С гудрон >500°С |

легкі дистилятні мастила 350-420°С; важкі дистилятні мастила 420-500°С; гудрон (напівгудрон) >500°С |

Масляні дистиляти використовуються для виготовлення дистилятних олив та пластичних мастил. З гудрону (напівгудрону) отримують найбільш в’язкі залишкові оливи та товарний бітум.

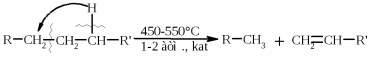

Каталітичний крекінг – це сучасне виробництво високоякісного базового бензину (октанове число 85). Процес проводять при температурі 450-520°С та тиску 1-2 атм. у присутності алюмосилікатних каталізаторів. Їх готують активуванням бентонітових або каолінових глин (вміст Al2O3 > 30% мас.) кислотами або солями металів Al2(SO4)3, AlCl3 для вилучення надлишкової кількості катіонів металів та створення пористої структури. При подальшому прожарюванні (450-500°С) вилучається кристалізаційна вода та утворюється розгалуження (каталітична) структура алюмосилікатів. Сам процес розщеплення важких вуглеводнів на легкі (бензинова фракція – С5-С11) можна представити схемою:

Алкани розгалуженої будови застосовують для добування високооктанових бензинів, а алкени – на виробництво поліетилену, поліпропілену та інших полімерів. Вищі олефіни гідрують для збільшення виходу бензинової фракції:

![]()

Паралельно відбуваються складні реакції ізомеризації та циклізації.

Природний газ має такий склад: С1 (метан) 95% об., решту складають вуглеводні С2-С4. Їх використовують як побутове та промислове паливо та як сировину для нафтохімічного синтезу. У першому випадку природну суміш безпосередньо використовують як цільовий продукт. Так зріджений газ (С3-С4) використовують як більш екологічне паливо у двигунах внутрішнього згоряння; рідкий метан, як криогенне паливо для надзвукових транспортних літаків, яке переважає традиційний гас (керосин) за теплотою згоряння на 12-14%. При виділенні з природного газу індивідуальних компонентів використовують значну різницю у їх температурах кипіння. При цьому використовують різні технології. Наприклад, для отримання метану з виходом 99,99% застосовують процес низькотемпературної ректифікації:

![]()

Вуглеводні С2-С5 для нафтохімічного синтезу розділяють традиційними методами: абсорбційним, компресійним та конденсаційно-ректифікаційним.

Кам’яне вугілля гідрують в автоклавах при 300 атм. та наявності каталізаторів: сульфідів та оксидів Fe, Mo, Ni, W (Бергіус, 1913 р.):

![]()

Для України, яка має значні запаси бурого вугілля, цей метод є важливим та економічно привабливим.

Оксосинтез за методом Фішера-Тропша, (1922 р.) проводять у дві стадії:

|

І стадія: конверсія з утворенням синтез-газу |

|

|

ІІ стадія: утворення „синтину”, n=12-18. |

|

Лабораторні методи.

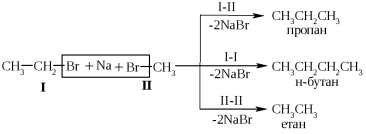

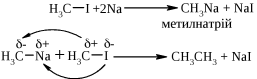

Реакцією Вюрца (1855 р.)– при дії металічного натрію на моногалогенопохідні вуглеводнів:

|

|

|

при наявності двох різних галогеноалканів утворюється суміш продуктів реакції |

Реакційна здатність R–Hal змінюється в залежності від природи атома галогену у ряду:

R–I>R–Br>R–Cl, та від природи алкільного радикала R:

первинний > вторинний > третинний. Причина у випадку зміни будови алкільного радикалу – стеричні перешкоди.

Механізм реакції за П. Шоригіним:

Гідрування алкенів та алкінів в присутності каталізаторів платинової групи Pt, Pd, Ni:

![]()

Термічне декарбоксилювання солей карбонових кислот, (реакція Дюма):

![]()

Реакція відбувається з відщепленням СО2, або карбонату лужного чи лужно-земельного металу та з утворенням алкану, який має на один атом карбону менше, ніж у вихідній солі карбонової кислоти.

Електрохімічне декарбоксилювання солей карбонових кислот(метод Кольбе, 1849 р.). Електроліз солей карбонових кислот приводить до утворення алканів з парним числом атомів карбону. При цьому проходять постадійно такі перетворення:

|

|

дисоціація солі |

|

|

анодне окиснення аніону карбонової кислоти |

|

|

декарбоксилювання з утворенням радикалу |

|

|

рекомбінація радикалів та утворення алкану |

2.4 Класифікація та асортимент трансмісійних олив

Трансмісійні оливи використовують у коробках передач, ведучих мостах, кінцевих передачах, роздавальних коробках. Хоч витрати їх значно менші, ніж у моторних, але для правильної експлуатації машин ці оливи мають не менш важливе значення.

Трансмісійні оливи працюють у специфічних умовах:

—при високих питомих навантаженнях до 1500-2000 МПа;

—у спірально-конічних і гіпоїдних передачах, крім того, при високих швидкостях ковзання до 2,5-3 м/с;

—при порівняно невисоких температурах (80-100 °С), але в місцях контакту зубців температура на короткий термін здатна підвищуватись до 250 °С, що в поєднані з високим питомим навантаженням може призвести до руйнування вуглеводнів оливи;

—як правило, при граничному терті, внаслідок високих питомих навантажень, що призводить до задирання і викришування зубців.

Враховуючи все це, трансмісійні оливи повинні мати такі основні властивості:

—протизношувальні і протизадирні;

—термічну і термоокисну стабільність;

—не впливати на ущільнюючі гумові і пластмасові деталі.

Стандарт передбачає позначення трансмісійної оливи трьома групами знаків: перша — двома літерами, означає галузь застосування; друга і третя група — цифрами, що характеризують відповідно належність до групи олив за експлуатаційними властивостями та клас кінематичної в'язкості. За цією класифікацією олива, що позначається як ТМ-5-18(и), означає — трансмісійна олива (ТМ), 5 — з протизадирними присадками високої ефективності і поліфункціональної дії; 18 — клас в'язкості; и — містить імпортні присадки.

Вітчизняні трансмісійні оливи можуть мати додаткову фірмову назву, яка записується перед умовним її позначенням: ГАЛОЛ, Славол, ЛЕОЛ, АЗМОЛ та ін.

Складність орієнтації у великому асортименті трансмісійних олив полягає в тому, що сьогодні їх маркують як за новим стандартом, так і за старим, згідно з нормативно-технічною документацєю (НТД) на нафтопродукти.

Трансмісійні оливи без присадок в останні роки не виробляються. Майже не виготовляються оливи АК-15 і ТС-14,5; скоротилося виробництво відомих олив ТАП-15В, ТЗП-15, що пояснюється вилученням з експлуатації старих марок автомобілів, тракторів та іншої сільськогосподарської техніки.

Характеристики трансмісійних олив:

ТСп-10(ТМ-3-9) — виробляється шляхом зміщування висо-ков'язкого залишкового деасфальтового компоненту з мало-в'язким дистилятним компонентом із низькою температурою застигання. Крім протизадирної присадки містить депресорну присадку. Застосовується для змащування важконавантажених циліндричних, конічних і спірально-конічних передач.

ТАП-15В(ТМ-3-18) — виробляється із суміші екстрактів залишкових олив фенольної очистки і дистилятних олив, які містять протизадирну і депресорну присадки. Застосовується для змащування важконавантажених циліндричних, конічних і спірально-конічних передач.

ТСп-15К(TM-3-J8) — виробляється із суміші дистилятної і залишкової олив, що містять протизадирну, депресорну і про-типінну присадки і застосовується для змащування важконавантажених циліндричних, конічних і спірально-конічних передач автомобілів КамАЗ.

ТСп-14гип(ТМ-4-18) — виробляється із суміші залишкового і дистилятного компонентів з пакетом протизадирної, мийної і протипінної присадок. Призначена для змащування гіпоїдних передач вантажних автомобілів і спеціальних машин при всесезонному використанні для помірної кліматичної зони.

ТАД-17И(ТМ-5-18(и)) - універсальна олива, що виробляється на мінеральній основі. Містить поліфункціональну сіркофосфорвмісну, депресорну і протипінну присадки і застосовується

2.5 Асортимент гідравлічних олив

Для змащування гарячих деталей парових машин (золотники, золотникові й циліндрові втулки, золотникові й поршневі кільця, штоки та інші рухомі частини) застосовують спеціальні циліндрові оливи. Олива в парових машинах або додається до робочої пари й розпилюється нею, або безпосередньо подається на стінки циліндра за допомогою лубрикаторів. Циліндрові оливи, потрапляючи на поверхні, мають добре розпилюватися, рівномірно розподілятися на поверхнях тертя й не утворювати нагару, тобто бути стійкими проти окислення киснем повітря при високих температурах. Крім того, вони не повинні викликати корозію металевих поверхонь, мають забезпечувати плинність при низьких температурах.

Циліндри парових машин, на відміну від двигунів внутрішнього згоряння, не охолоджуються, тому оливи в парових машинах працюють при високих температурах за допомогою пари з різними фізичними параметрами. Розрізняють дві основні групи олив для парових машин:

оливи циліндрові легкі 11 та 24 (ОСТ 38 0185—75) для машин, що працюють за допомогою насиченої пари;

оливи циліндрові важкі 38 та 52 (ГОСТ 6411—78) для машин, що працюють з перегрітою парою.

Вимоги до в'язкості й температури спалаху як до непрямих показників, що характеризують випарність, залежать від робочої температури й тиску пари. Чим вище температура, тим відповідно потрібні вищі в'язкість та температура спалаху. У парових машинах, що працюють з насиченою парою, олива зазнає впливу пари під тиском 1,6 МПа при температурі до 200 °С. У таких умовах вона повинна бути стійкою проти змивання конденсатом або вологою парою.

2.6 Маркування мастил, присадки

Кожен автовласник повинен вміти розшифрувати маркування моторного масла, нанесену на упаковку продукту, адже запорукою довговічною і стабільної роботи двигуна є застосування якісного моторного масла, характеристики якого відповідають всім вимогам заводу-виробника. Такі серйозні вимоги пред’являються ними з-за того, що масел доводиться працювати в широкому температурному діапазоні і під великим тиском.

З цієї статті ви дізнається:

- Що таке в’язкість масла SAE?

- Що означає маркування API?

- Інші міжнародні класифікації масел

- Специфікації виробників авто

Маркування моторного масла містить всю необхідну інформацію для правильного вибору, просто її потрібно вміти розшифрувати

Щоб упорядкувати та спростити процедуру підбору масла для конкретного типу двигуна за необхідними характеристиками і покладеним на нього завданням, розроблено низку міжнародних стандартів. Світові виробники масел використовують такі загальновизнані класифікації:

- SAE;

- API;

- ACEA;

- ILSAC;

- ГОСТ.

Кожен із видів маркування олій має свою історію і частку на ринку, розшифровка значення якої, дозволяє орієнтуватися у виборі необхідної мастильної рідини.В основному у нас використовується три види класифікації – це API і ACEA, а також, природно, ГОСТ.

Виділяють 2 основних класи моторних масел, в залежності від типу двигуна: бензиновий або дизельний, хоча також існує і універсальне масло. Дані за призначенням завжди вказуються на етикетці. Будь-яке масло для двигуна складається з базового складу (мінеральної олії), що є його основою, і певних присадок. Основа мастильної рідини являє собою масляні фракції, які отримують при переробці нафти або штучно. Тому за хімічним складом поділяються на:

- мінеральні;

- напівсинтетичні;

- синтетичні.

На каністрі, поряд з іншим маркуванням, завжди вказується і хім. склад.

Що може бути на етикетці каністри з маслом:

Клас в’язкості SAE.

Специфікації API і ACEA.

Допуски автовиробників.

Штрих-код.

Номер партії і дата виробництва.

Псевдомаркировка (не є загальновизнаною стандартної маркуванням, а застосовується як маркетинговий хід, наприклад fully syntetic, HC, з додаванням розумних молекул тощо).

Спеціальні категорії моторних масел.

Щоб допомогти купити саме те масло, яке буде підходити двигуна вашого авто найкраще, ми розшифруємо найбільш важливу маркування моторного масла.

Маркування моторних масел по SAE

Найважливіша характеристика, яка вказана у маркуванні на каністрі – коефіцієнт в’язкості за класифікацією SAE – це міжнародний стандарт, що регламентує в’язкість масел при плюсових і мінусових температурах (граничне значення).

У відповідності зі стандартом SAE масла позначаються у форматі ХW-Y, де X і Y — це якісь числа. Перше число — це умовне позначення мінімальної температури, при якій масло нормально прокачується через канали, а двигун без труднощів прокручується. Буква W означає англійської слово Winter — зима.

Значения0W5W10W15W20W25W

|

Провертання |

-30°С |

-25°С |

-20°С |

-15°С |

-10°С |

-5°С |

|

Прокачиваемость |

-40°С |

-35°С |

-30°С |

-25°С |

-20°С |

-15°С |

Друге число умовно означає мінімальне і максимальне значення межі високотемпературної в’язкості масла при його нагріванні до робочої температури (+100…+150°С). Ніж значення числа вище, тим воно більш густе при нагріванні, і навпаки.

|

5W — 30 |

від мінус 25 до плюс 20 |

|

5W — 40 |

від мінус 25 до плюс 35 |

|

10W — 30 |

від мінус 20 до плюс 30 |

|

10W — 40 |

від мінус 20 до плюс 35 |

|

15W — 30 |

від мінус 15 до плюс 35 |

|

15W — 40 |

від мінус 15 до плюс 45 |

|

20W — 40 |

від мінус 10 до плюс 45 |

|

20W — 50 |

від мінус 10 до плюс 45 і вище |

|

SAE 30 |

від 0 до плюс 45 |

Тому олії обов’язково поділяються на три види залежно від величини в’язкості:

- зимові масла, вони більш текучі і забезпечують безпроблемний запуск двигуна в холодну пору року. В позначенні показника SAE такого масла буде присутня буква «W» (наприклад 0W, 5W, 10W, 15W тощо). Щоб зрозуміти граничне значення потрібно відняти число 35. У жаркий час таке масло не здатне забезпечувати змазує плівку і підтримувати потрібний тиск у масляній системі з-за того, що при високій температурі її надмірна плинність;

- літні олії застосовуються коли середньодобова температура не нижче 0°C, оскільки його кінематична в’язкість досить висока, щоб в жаркий час плинність не перевищувала потрібного значення для хорошого змащування деталей двигуна. При мінусових температурах запуск двигуна з такою великою в’язкістю неможливий. Позначаються літні марки масел числовим значенням без літер (наприклад: 20, 30, 40, і далі; чим більше число, тим вище в’язкість). Густота складу вимірюється в сантистоксу при 100 градусах (наприклад, значення 20 говорить про граничній густині в 8-9 сантистоксу при температурі двигуна 100 °С);

- всесезонні масла найбільш популярні, оскільки вони здатні працювати як при мінусових, так і плюсових температурах, граничне значення яких вказується в розшифровці показника SAE. Така олія має подвійне позначення (приклад: SAE 15W-40).

При виборі в’язкості масла (з допущених до застосування в двигуні вашого авто) потрібно керуватися таким правилом: чим більше пробіг/старше мотор – тим більше повинна бути високотемпературна в’язкість масла.

В’язкісні характеристики, є самим першими і важливими елементом класифікації і маркування моторних масел, але не єдиним — вибирати масло суто по в’язкості не правильно. Завжди необхідно вибирати правильне ставлення властивостей масла і умов його експлуатації.

Кожне масло крім в’язкості володіє різним набором експлуатаційних властивостей (миючі, антиокислювальні властивості, протизносні, схильність до виникнення різних відкладень, корозійна активність і інші). Вони дозволяють визначити можливу сферу їх застосування.

Маркування моторних масел API

У класифікації за API головними показниками є: тип двигуна, режим роботи мотора, експлуатаційні властивості масла, умови застосування і рік випуску. Стандартом передбачено поділ масел на дві категорії:

- Категорія «S» – показує призначені для бензинових двигунів;

- Категорія «C» – говорить про призначення для дизельного автотранспорту.

Як розшифрувати маркування API?

Як вже з’ясували, позначення API може починатися з літери S або C, яка буде говорити про тип двигуна в який можна заливати, і ще однієї літери позначення класу масла, що показує рівень експлуатаційних властивостей.

Згідно цієї класифікації, розшифровка маркування моторних масел проводиться наступним чином:

- абревіатурою EC, яка знаходиться одразу після API, позначають енергозберігаючі масла;

- римські цифри після цієї абревіатури говорять про рівень економії палива;

- літера S (Service) означає застосування масла для бензинових двигунів;

- літерою C (Commercial) позначаються масла для дизельних моторів;

- після однієї з цих букв слід рівень експлуатаційних властивостей, що вказується літерами від A (найнижчий рівень) до N і далі (чим вище алфавітний порядок другої букви в позначенні, тим вище клас масла);

- універсальне масло має літери обох категорій через косу лінію (наприклад: API SL/CF);

- маркування API для дизельних поділяють на двотактні (цифра 2 в кінці) і 4-тактних (цифра 4).

В даний час категорія «S» становить 12 класів моторних масел, частина яких вже застаріла, тому наведемо лише найактуальніші:

|

Року введення |

1980 |

1989 |

1994 |

1997 |

2001 |

2004 |

2010 |

|

API масла для бензинових двигунів |

SF |

SG |

SH |

SJ |

SL |

SM |

SN |

Категорія «C» в даний час складається з 14 класів, половина яких також не застосовується і тепер можна зустріти таке маркування:

|

Рік введення в дію |

1983 |

1990 |

1994 |

1998 |

2004 |

2010 |

|

API масла для дизельних двигунів |

CE |

CF-4 |

CF, CF-2, CG-4 |

CH-4 |

CI-4 |

CJ-4 |

Ті моторні масла, які пройшли випробування API/SAE і відповідають вимогам діючих категорій якості, позначаються на етикетках круглим графічним знаком. Вгорі є напис — «API» (API Service), в середині ступінь в’язкості по SAE, а так само можливий ступінь енергозбереження.

При використанні масла по «своїй» специфікації знижується знос і ризик поломки двигуна, зменшується «угар масла, споживання палива, зменшується шум, поліпшуються ходові характеристики двигуна (особливо при низьких температурах), а також збільшується термін служби каталізатора і системи очищення вихлопу.

Класифікації ACEA, ГОСТ, ILSAC і як розшифрувати позначення

Класифікація моторних масел за ACEA

Класифікація ACEA була розроблена Асоціацією Європейських Автовиробників. У ній зазначені експлуатаційні властивості, призначення і категорія моторного масла. Класи ACEA також поділяються на дизельні і бензинові.

Останнє видання стандарту передбачає поділ масел на 3 категорії та 12 класів:

- A/B – бензинові і дизельні двигуни легкових автомобілів, фургонів, мікроавтобусів (A1/B1-12, A3/B3-12, A3/B4-12, A5/B5-12);

- C – бензинові і дизельні двигуни з каталізатором відпрацьованих газів (C1-12, C2-12, C3-12, C4-12);

- E – дизельні двигуни вантажних авто (E4-12, E6-12, E7-12, E9-12).

В позначенні за ACEA крім класу моторного масла вказується рік його введення в дію, а також номер видання (коли були оновлення технічних вимог). Вітчизняні масла також проходять сертифікацію по ГОСТ.

Класифікація моторних масел по ГОСТ

Згідно ГОСТ 17479.1-85 моторні масла поділяються на:

- класи по кінематичної в’язкості;

- групи за експлуатаційними властивостями.

З кінематичної в’язкості масла діляться на такі класи:

- літні– 6, 8, 10, 12, 14, 16, 20, 24;

- зимові – 3, 4, 5, 6;

- всесезонні– 3/8, 4/6, 4/8, 4/10, 5/10, 5/12, 5/14, 6/10, 6/14, 6/16 (перша цифра вказує на зимовий клас, друга на літній).

У всіх перерахованих класах, чим більше числове значення, тим більше в’язкість.

По області застосування всі моторні масла діляться на 6 груп позначаються від літери «A» до «E».

Індексом «1» позначаються масла призначені для бензинових двигунів, індексом «2» – для дизельних, а масла без індексу вказують на його універсальність.

Класифікація моторних масел за ILSAC

ILSAC – спільне винахід Японії та Америки, міжнародний комітет зі стандартизації та апробації моторних масел видав п’ять стандартів моторних масел: ILSAC GF-1, ILSAC GF-2, ILSAC GF-3, ILSAC GF-4 і ILSAC GF-5. Вони повністю аналогічні класам по API, різниця тільки в тому, що масла відповідні класифікації за ILSAC – енергозберігаючі та всесезонні. Дана класифікація краще всього підходить для японських авто.

Відповідність категорій ILSAC щодо API:

- GF-1 (застаріла) — вимоги за якістю олії аналогічні категорії API SH; по в’язкості SAE 0W-XX, 5W-XX, 10W-XX, де XX-30, 40, 50,60.

- GF-2 — відповідає вимозі за якістю олії API SJ, а по в’язкості SAE 0W-20, 5W-20.

- GF-3 — є аналогом категорії API SL і введений в дію з 2001 року.

- ILSAC GF-4 і GF-5 — відповідно аналоги SM і SN.

Крім цього, в рамках стандарту ISLAC для японських автомобілів з турбонаддувом дизельними моторами, окремо використовується клас JASO DX-1. Дана маркування автомобільних масел передбачає двигуни сучасних автомобілів з високими параметрами екологічності та вбудованими турбінами.

Сертифікація і допуск автовиробників

У класифікаціях API і АСЕА сформульовані мінімальні базові вимоги, які узгоджені між виробниками масел і присадок і виробниками автомобілів. Оскільки конструкції двигунів різних марок відрізняються між собою, умови роботи олії в них не цілком однакові. Деякі основні виробники двигунів розробили свою власну систему класифікації моторних масел, так звані допуски, яка доповнює систему класифікації ACEA, зі своїми власними випробувальними двигунами і випробуваннями в польових умовах. Такі виробники двигунів як: VW, Mercedes-Benz, Ford, Renault, BMW, GM, Porsche і Fiat, переважно користуються власними схваленнями при виборі для заливки масла в двигун. В інструкції з експлуатації автомобіля обов’язково присутні специфікації, а їх номери наносяться на упаковку масла, поряд з позначенням його класу експлуатаційних властивостей.

Розглянемо і розшифруємо найбільш популярні і часто використовувані допуски присутні в позначеннях на каністрах з моторними маслами.

Допуски концерну VAG для легкових автомобілів

VW 500.00 — енергозберігаюче моторне масло (SAE 5W-30, 10W-30, 5W-40, 10W-40 та ін), VW 501.01 — всесезонна, призначене для застосування у звичайних бензинових двигунах, вироблених до 2000 року, а VW 502.00 — для турбірованних.

Допуск VW 503.00 передбачає, що дане масло для бензинових двигунів з в’язкістю SAE 0W-30 і з захопленим інтервалом заміни (до 30 тис. км), а якщо вихлопна система з трехкомпонентным нейтралізатором, то двигун такого авто заливають масло з допуском VW 504.00.

Для автомобілів Фольксваген, Ауді і Шкода з дизельними двигунами, передбачена група масел з допусками VW 505.00 для моторів TDI, що випускалися до 2000 року; VW 505.01 рекомендовано для двигунів PDE з насос-форсункою.

Енергозберігаюче моторне масло класу в’язкості 0W-30 з допуском VW 506.00 має збільшений інтервал заміни (для моторів V6 TDI до 30 тис. км, 4-х циліндрових TDI до 50 тис.). Рекомендовано до застосування для дизельних двигунів нового покоління (після 2002 року випуску). Для турбированых моторів і насос-форсункою PD-TDI рекомендується заливати масло з допуском VW 506.01 має такий же подовжений інтервал заміни.

Допуски для легкових автомобілів Mercedes

Автоконцерн Mercedes-Benz так само має свої допуски. Наприклад, моторне масло з позначенням MB 229.1 призначається для дизельних і бензинових двигунів Мерседес випущених з 1997 року. Допуск MB 229.31 введено в дію пізніше і відповідає специфікації SAE 0W-, SAE 5W — з додатковими вимогами, які обмежують вміст сірки і фосфору. MB 229.5 – це енергозберігаюче масло з продовженим терміном служби, як для дизельних, так і бензинових моторів.

Сертифікація і допуск автовиробників

Допуски моторного масла BMW

BMW Longlife-98 такий допуск мають автомасла призначені для заливки в двигун машин випускаються з 1998 року. Передбачений збільшений сервісний інтервал заміни. Відповідає базовим вимогам ACEA A3/B3. Для двигунів випущених наприкінці 2001 р. рекомендується застосування олії з допуском BMW Longlife-01. Специфікація BMW Longlife-01 FE передбачає застосування автомасла при експлуатації в тяжких умовах. BMW Longlife-04 допущений до застосування в сучасних моторах БМВ.

Допуски моторних масел для Renault

Допуск Renault RN0700 був введений в 2007 р. і відповідає основним вимогам: ACEA A3/B4 або ACEA A5/B5. Renault RN0710 виконує вимоги за ACEA A3/B4, а Renault RN 0720 за ACEA C3 плюс додаткові Renault. Допуск RN0720 розроблений для використання в дизельних двигунів останнього покоління з сажовими фільтрами.

Допуск для автомобілів Ford

Моторне масло SAE 5W-30, яка має допуск Ford WSS-M2C913-A, призначається для первинної та сервісної заміни. Дане масло відповідає класифікації за ILSAC GF-2, ACEA A1-98 і B1-98 та додатковим вимогам Ford.

Масло з допуском Ford M2C913-B призначається для первинної заливки або сервісної заміни в бензинових і дизельних двигунах. Також відповідає всім вимогам ILSAC GF-2, GF-3, ACEA A1-98 і B1-98.

Допуск Ford WSS-M2C913-D був введений в 2012 році, олії з таким допуском рекомендовані для всіх дизельних двигунів Ford за винятком моделей Ford Ka TDCi, випущених до 2009 року і двигунів, випущених між 2000 і 2006 роками. Передбачає можливість збільшений інтервал заміни і заправку біо-дизельним або високосірковим паливом.

Масло має допуск Ford WSS-M2C934-A передбачає збільшення інтервалу заміни і призначається для заливки у автомобілі з дизельним двигуном і сажовим фільтром (DPF).Масло, відповідне специфікації Ford WSS-M2C948-B, засноване на класі ACEA C2 (для бензинових та дизельних двигунів з каталізатором). Даний допуск вимагає масла з в’язкістю 5W-20 і зниженим сажеобразованием.

При виборі масла потрібно пам’ятати кілька основних моментів – це правильний вибір необхідного хімічного складу (мінералка, синтетика, полусинтетика), параметр класифікації по в’язкості, і знати необхідні вимоги щодо набору присадок (визначається в класифікаціях API і АСЕА). Також на етикетці повинна міститися інформація, для яких марок машин підходить даний продукт. Не менш важливо звертати увагу на додаткові позначення моторного масла. Наприклад, маркування Long Life свідчить про те, що масло підходить для машин з збільшеним сервісним інтервалом заміни. Також серед особливостей деяких складів можна виділити сумісність з двигунами, що мають турбонаддув, інтеркулер, охолодження газів рециркуляції, управління фазами ГРМ і висотою підйому клапанів.

Паливні присадки (також, добавки до пального, покращувач палива) — добавки в пальне, які використовуються з метою покращення процесу згорання палив, збільшення октанового або цетанового числа пального, для більш високого стиснення палива, або виступають як інгібітори корозії або окислення мастильних матеріалів. Типи добавок включають дезактиватори металів, інгібітори корозії, оксигенати і антиоксиданти, миючі агенти. Деякі присадки носять важкі екологічні ризики.

Деякі присадки використовуються для забезпечення технічних параметрів палива, а деякі — як альтернатива моторному паливу. Тобто присадки використовують в двох основних випадках:

— при виготовленні палива, для одержання продукту, що задовільняє вимогам стандартів;

— при використанні стандартного палива, для поліпшення їх експлуатаційних, екологічних і ергономічних характеристик.

Законодавство

Добавки додають до суміші в процесі виробництва. Виробники, таким чином, намагаються забезпечити параметри палива, яке буде відповідати технічним стандартам, без чого не була б можливою продаж палива відповідно до закону. У Всесвітній хартії палив (1998 року) сформульовано жорсткі вимоги, що висуваються до моторних палив і дизельних зокрема. Забезпечити відповідність їх показників вимогам можна тільки з використанням присадок різного функціонального призначення.

Оскільки деякі присадки носять важкі екологічні наслідки, норми на токсичні викиди нормуються законодавчо. Діючі в Україні, Росії та інших країнах колишнього Рядянського Союзу норми токсичних викидів дуже м'які, порівняно із США та країнами Європи.

Введення пакету присадок дозволяє отримати паливо з поліпшеними експлуатаційними й екологічними властивостями.

Асортимент присадок за призначенням

Асортимент включає понад 40 типів, що різняться за призначенням, і десятки тисяч товарних марок.[6][7]

- Антидетонаційні — запобігають детонаційному горінню бензинів. Наприклад, тетраетилсвинець, метилтрет-бутиловий ефір, моноетиланілін;

Метил-трет-бутиловий ефір дає октанове число більш ніж 110 одиниць. Кисень, що входить до його складу, забезпечує повноту згорання і тим самим знижує викиди СО і СН. Підвищений вміст метил-трет-бутилового ефіру призводить до підвищення викидів окислів азоту, призводить до падіння потужності, а також такий бензин є агресивний до ущільнювачів паливної системи й прискорює процес корозії.

Монометиланілін відноситься до категорії отрут. При концентрації монометиланіліну в паливі вище 1,3% зростає нагароутворення.

- Цетанопідвищуючі. Для підвищення цетанового числа дизельного пального можуть бути використані розчини трет-бутилгідропероксиду і дитрет-бутилпероксиду.[8][9]

Кисневмісними присадками є органічні пероксиди, естери нітратної кислоти — етилнітрат, ізопропілнітрат і ін.[8]

- Антиоксидантні — підвищують окисну стабільність палива, тим самим запобігають смоло- та осадоутворенню.

- Антидимні — зменшують концентрацію диму в газах дизельних двигунів, але вони мало впливають на викиди інших токсичних речовин.

- Антинагарні — зменшують нагароутворення в камері згорання, на клапанах і розпилювачах форсунок і антисажеві знижують температуру згорання сажі на поверхні фільтрів. Ці присадки майже не використовуються на практиці, але вони мають перспективу, оскільки нагароутворення у бензиновому двигуні призводить до затруднення тепловідводу від стінок камери згорання, що провокує розвиток детонації, і тоді для двигуна потрібно використовувати бензин із більш високим октановим числом. Ці присадки є перспективними у використанні в бензинових двигунах із безпосереднім вприском бензину в циліндри;

- Антистатичні — поліпшують запалення дизельних палив, запобігають нагромадженню зарядів статичної електрики в паливах;