Опис досвіду роботи "Створення та використання технологічних та інструкційно-технологічних карток для проведення уроків виробничого навчання з професії електрогазозварник»

|

|

|

ЗМІСТ

1. Вступ ………………………………………………………………………………..12

2. Основна частина …………………………………………………………………...14

2.1. Необхідність використання технологічних та інструкційно-технологічних карт при демонстрації (показі) трудових прийомів і способів …………...16

2.2. Вимоги до розробки технологічних та інструкційно-технологічних карт їх види ………………………………………………………………………..…..17

2.3. Порядок застосування технологічних та інструкційних карт на уроках виробничого навчання ……………………………………………………….19

2.4. Інструкційно-технологічні та технологічні карти….………………………..21

3. Додатки……………………………………………………………………………...22

4. Висновки ……………………………………….…………………………………...42

5. Словник зварювальної термінології……………………………………………….43

6. Список використаної літератури…………………………………….…………….45

- Вступ

Зміни, що відбуваються в різних галузях промисловості, вимагають конкурентоспроможних фахівців для підготовки яких необхідно використовувати в навчальному процесі сучасні освітні технології. Розвиток технічного прогресу в нашій країні, модернізація сучасного виробництва вимагають фахівців нової формації, здатних створювати і експлуатувати техніку і технології нових поколінь.

Важлива роль у поповненні промислових підприємств кваліфікованими фахівцями відводиться професійним училищам. Це поставило перед навчальними закладами профтехосвіти нові завдання щодо підвищення якості та ефективності навчання, виховання та розвитку майбутніх кваліфікованих робітників і фахівців. Їх вирішення можливе за умови високого рівня підготовки педагогічних кадрів, навчально-виховного процесу, насамперед виробничого навчання, в ході якого формуються професійні уміння і навички учнів.

Електрогазозварювання - найрозповсюджений спосіб з’єднання великогабаритних деталей, який широко застосовується на будівельних майданчиках і промислових підприємствах. Безперервне вдосконалення техніки і технології зварювального виробництва вимагає від фахівця високої професійної компетентності і викликає необхідність систематичного поліпшення професійної підготовки робітників-зварників, підвищення їх виробничої кваліфікації і рівня теоретичних знань [5].

Для покращення ефективності навчання майбутніх спеціалістів на уроках виробничого навчання широко застосовують письмове інструктування, що дає можливість чітко, стисло, максимально дохідливо, наочно, але в той же час повно, за змістом, пояснити учням виконання прийомів та операцій виготовлення виробу, правил дотримання технологічного процесу і вимог охорони праці.

У «Положенні про організацію навчально-виробничого процесу у професійно-технічних навчальних закладах», яке затверджено наказом Міністерства освіти і науки України від 30.05.2006 № 419 та зареєстровано в Міністерстві юстиції України 15 червня 2006 р. за № 711/12585, зазначено, що « З метою забезпечення ефективної організації лабораторно-практичних занять майстром виробничого навчання розробляються інструкційні, інструкційно-технологічні та технологічні картки, де вказуються мета, зміст і послідовність виконання учнями завдань, перелік інструментів, обладнання і матеріалів, вимоги охорони праці під час виконання роботи, контрольні питання для самоперевірки…»[2].

Виходячи із потреб сьогоднішнього дня, мною підготовлено опис досвіду роботи, в якому розкрито вимоги до розробки технологічних та інструкційно-технологічних карт, а також порядок застосування на уроках виробничого навчання та під час виконання лабораторно-практичних занять.

2. Основна частина

Основне завдання виробничого навчання – формування професійних вмінь і навичок з обраної професії. Програма реалізації цього завдання вимагає формування у майбутніх робітників умінь в освоєнні основних трудових функцій конкретної професії – підготовка технологічного процесу, його проведення, виконання допоміжних операцій, обслуговування робочого місця.

На уроках виробничого навчання деталізуються отримані в ході теоретичного навчання знання про роботу і експлуатацію обладнання, механізмів, властивості матеріалів, особливості конструювання, технологічного процесу виготовлення виробів. При цьому найкращий результат досягається тоді, коли зміст відображає зв’язок із загальноосвітніми та спеціальними дисциплінами. Це забезпечує цілеспрямоване вивчення навчальних дисциплін, що представляють собою фундамент успішного оволодіння професією. Показником кваліфікованості учнів є оволодіння ними уміннями застосовувати набуті знання у відповідності до конкретних виробничих ситуацій. Ступінь розвитку даного рівня уміння представляє собою одну з основних передумов продуктивності професійної діяльності майбутнього працівника, його швидкої адаптації в умовах підприємства [4].

Процес виробничого навчання спочатку починається з освоєння трудових рухів, прийомів, операцій, їх типових поєднань. Майстер завжди повинен мати на увазі, що всі досліджувані прийоми, операції, способи роботи, правила організації праці для учнів - нове, незнайоме; це важка справа, яка потребує чіткого і доступного пояснення. Для майстра, який є кваліфікованим спеціалістом, всі ці прийоми, способи, правила, обов'язки ніяких труднощів не представляють. Цим і обумовлені ті недоліки в інструктуванні, що проводиться недосвідченими майстрами. Їм спочатку важко виділити головне, визначити, що важко для учнів, чому потрібно приділити особливу увагу, як це довести до учнів найбільш ефективно.

Ефективним у роботі майстра виробничого навчання є використання інструкційно-технологічних та технологічних карт. Застосування їх багато в чому сприяє засвоєнню учнями основ професії, що згодом забезпечує освоєння професії, спеціальності в цілому. Картки дають порядково – розгорнуту орієнтовну основу діяльності учнів при освоєнні відповідної досліджуваної трудової операції, виду роботи.

2.1. Необхідність використання технологічних та інструкційно-технологічних карт при демонстрації (показі) трудових прийомів і способів

Урок виробничого навчання спочатку починається з освоєння трудових рухів, прийомів, операцій, їх типових поєднань. Це «переддень» до освоєння власне трудового процесу, характерного для освоюваної професії. При цьому закладаються основи майбутньої професійної майстерності учнів. Все це визначає необхідність особливої педагогічної уваги майстра виробничого навчання до чіткості і точності сприйняття, розуміння та виконання учнями цих елементарних частинок вмілої діяльності. [3]

В процесі створення орієнтовної основи навчальної діяльності учнів на цих періодах освоєння професії при всій важливості таких її складових, як «що робити», «для чого», «з допомогою чого», «чому має відповідати», головне - «як» потрібно виконувати дії, які вивчаються або відпрацьовуються. Ось це «як» в початкові періоди навчання багато в чому забезпечується шляхом якісного, методично-грамотного показу майстром майбутніх до вивчення і освоєння трудових дій. Майстри повинні знати, у чому найчастіше зазнають труднощів учні, які типові помилки вони звичайно допускають, і процес вступного інструктування будують з позицій попередження цих помилок і труднощів.

Отже, картки розкривають найбільш ефективні способи праці та вибудовують алгоритм навчання учнів.

Інструкційно-технологічні карти допомагають урізноманітнити уроки виробничого навчання, розвивати творчі здібності у учнів. При вивченні інструкції учень не залежить від діяльності інших учнів і, таким чином, здійснюється індивідуалізація навчального процесу та розвивається самостійність при виконанні навчально-виробничих робіт.

2.2. Вимоги до розробки технологічних та інструкційно-технологічних карт їх види

Для проведення виробничого навчання, насамперед у навчальних майстернях та лабораторіях, характерні наступні основні види документів:

- інструкційні карти - застосовуються при освоєнні і відпрацюванні трудових прийомів, способів, операцій, видів робіт;

- інструкційно-технологічні та технологічні карти - застосовуються при виконанні учнями навчально-виробничих робіт комплексного характеру;

- навчальні алгоритми - застосовуються на різних етапах навчального процесу.

Застосування карток багато в чому сприяє засвоєнню учнями основ професії, що згодом забезпечує освоєння професії, спеціальності в цілому.

В інструкційно-технологічних та технологічних картах представлена інформація двох видів: словесна - описи найбільш раціональної послідовності, правил-рекомендацій, вказівок про виконання досліджуваних прийомів, способів, правил, критеріїв контролю і самоконтролю виконуваних дій, правил та способів безпеки при виконанні дій, а також графічна частина - малюнки, схеми, графіки тощо, що мають певну інструктивну значимість.

Таким чином, письмове інструктування дає порядково-розгорнуту орієнтовну основу діяльності учнів при освоєнні відповідної досліджуваної трудової операції, виду роботи.

Питання: а чи можна навчати без письмового інструктування? Звичайно, можна. Але при наявності різноманітних інструктуючих карт якість навчання вища.

Наявність карток підвищує оперативність інструктування учнів, особливо на початку освоєння нових для них трудових прийомів, способів, видів робіт.

У цьому сенсі ці картки є своєрідним навчальним посібником для учнів і початківців - майстрів виробничого навчання.

Карти представляють досліджуваний трудовий процес в методично-обробленому вигляді. Тому документацію письмового інструктування слід розглядати і використовувати не тільки як навчальну документацію для учнів, а й методичну документацію для майстра виробничого навчання.

Однією з вимог до розробки карт є відповідність їх змісту навчальній програмі. При цьому хотілося б звернути увагу на необхідність аналізу змісту програмного матеріалу і визначення на цій основі структурної побудови інструкційно-технологічної та технологічної карти.

- Необхідно чітко виділити «закінчені» змістовні частини програмного матеріалу (назвемо їх вправами), дати кожній вправі відповідну назву, розташувати вправи в порядку вивчення з дотриманням наступності та підвищення складності.

- Важливо оцінити новизну і складність матеріалу, передбаченого навчальною програмою, відібрати дійсно нові, які вимагають спеціального роз'яснення, передбачені до вивчення трудові прийоми і способи, види робіт, які і включити в карту. Раніше вивчені, прості для освоєння трудові прийоми і способи роботи в карту включати немає необхідності. Це дозволить зробити карту більш компактною і зручною у використанні.

- На основі аналізу навчального матеріалу, згідно програми, необхідно намітити раціональну послідовність розкриття в карті прийомів і способів операцій, маючи на увазі, що у програмі тільки перераховані складові частини навчальної операції, які підлягають освоєнню - теми програми. Найбільш раціональний порядок їх освоєння визначає майстер, в даному випадку - укладач технологічної та інструкційно-технологічної карти.

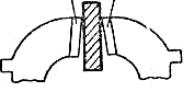

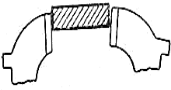

Технологічна карта (додаток 1) розкриває досліджувану операцію з позиції: «що робити», а інструкційно-технологічна карта: «як робити» (додаток 2).

Інструктивні вказівки і пояснення в карті необхідно формулювати чітко, стисло, максимально дохідливо, наочно, але в той же час повно за змістом.

Таким чином, застосування карт полегшує організацію роботи учнів і контроль за її виконанням.

2.3. Порядок застосування технологічних та інструкційних карт на уроках виробничого навчання

Важлива також раціональна методика використання інструкційно-технологічних та технологічних карт на уроках, маючи на увазі цінність їх на початкових, найважливіших етапах виробничого навчання, коли в учнів закладається база, фундамент майбутньої професії. А який фундамент – такий і споруджений на ньому будинок [3].

Спосіб використання таких карт дає найбільший ефект, якщо вони є у кожного учня на його робочому місці, мається на увазі, що вправи з відпрацювання трудових прийомів і способів досліджуваної операції проводяться, як правило, фронтально. У майстра при цьому повинна бути така ж карта, виконана у великому масштабі, яка використовується як посібник при проведенні вступного інструктажу (фрагменти карти можна демонструвати, використовуючи технічні засоби навчання).

Дуже важливо, щоб зміст інструктивних вказівок і пояснень, що містяться в карті, органічно були зв’язані із змістом вступного інструктування учнів майстром. Ні в якому разі не можна допускати того, коли інструктаж - сам по собі, а карта - сама по собі. Тоді нею учні користуватися не будуть, так як наочно бачать, що майстер обходиться без неї. Якщо ж майстер кожне своє пояснення і вказівку буде підтверджувати посиланням на відповідні пояснення і вказівки картки, більше того, якщо майстер буде йти від карти до власних пояснень - тоді учні наочно будуть переконуватися у важливості використання таких карт [2].

Особливо важливо вчити учнів користуватися картою, наявною на їх робочих місцях, в процесі виконання вправ з відпрацювання відповідних трудових прийомів і операцій. Якщо майстер в ході поточного інструктування виявив, що учень щось виконує не так, як було показано, і що пояснено в карті, то не слід відразу вказувати йому на помилку, а запропонувати уважно прочитати відповідні пояснення в карті і самостійно виправити помилку. Так само слід чинити, якщо учень сам звертається до майстра за повторними поясненнями.

Отже, використання інструкційно-технологічних карт дає можливість чітко, стисло, максимально дохідливо, наочно, але в той же час повно та за змістом пояснити учням виконання прийомів і операцій виготовлення виробу; дотримання послідовності технологічного процесу та вимог з охорони праці.

2.4. Інструкційно-технологічні та технологічні карти

Із навчальною метою технологічні карти (або карти технологічного процесу) зазвичай розробляються для навчально-виробничих робіт з метою подальшого відпрацювання раніше вивчених трудових прийомів і способів роботи, характерних для відповідної професії, спеціальності, освоєння учнями специфіки виконання реальних трудових процесів, вдосконалення основ професійної майстерності, та є більш детальними в порівнянні з виробничою документацією. Вони в більш-менш детальному викладі розкривають послідовність обробки, виготовлення, ремонту, налагодження, обслуговування технологічного обладнання.

На початку вивчення робіт комплексного характеру зазвичай застосовуються інструкційно-технологічні карти, в яких поряд з розкриттям раціональної послідовності виконання навчально-виробничих робіт «закінченого» характеру даються необхідні для правильного їх виконання інструктивні вказівки і пояснення. Більш широко застосовуються технологічні карти (без інструктивних вказівок і пояснень), що розкривають раціональну послідовність технологічних операцій, переходів, технічне оснащення (обладнання, інструменти, пристосування), найбільш раціональні режими та параметри, контрольно-перевірочні операції [3].

Ті чи інші картки розробляються безпосередньо в навчальних закладах, маючи на увазі, що вони відображають реальний трудовий процес, який передбачає певні реальні умови навчального закладу: матеріальне оснащення, матеріали та заготовки, інструментарій, технічні вимоги та кінцеві параметри.

Отже, інструкційні і технологічні картки - це основні документи технологічної документації, в якому плануються технологія виконання операцій, обсяги робіт, засоби виробництва і робоча сила, необхідна для їхнього виконання, а також розмір матеріальних витрат. Тобто, загалом, там знаходяться відомості про здійснення технологічних процесів.

Додаток 1

![H:\images[8].jpg](/uploads/files/1573256/202890/218887_html/images/202890.016.jpg) МІНІСТЕРСТВО ОСВІТИ І НАУКИ УКРАЇНИ

МІНІСТЕРСТВО ОСВІТИ І НАУКИ УКРАЇНИ

ДЕПАРТАМЕНТ ОСВІТИ І НАУКИ

ПОЛТАВСЬКОЇ ОБЛАСНОЇ ДЕРЖАВНОЇ АДМІНІСТРАЦІЇ

НАВЧАЛЬНО-МЕТОДИЧНИЙ ЦЕНТР

ПРОФЕСІЙНО-ТЕХНІЧНОЇ ОСВІТИ У ПОЛТАВСЬКІЙ ОБЛАСТІ

ДНЗ «Гадяцьке вище професійне аграрне училище»

Технологічних карт з професії «Електрогазозварник»

2; 3; 4 - розряди

Гадяч 2017 р.

ДНЗ «Гадяцьке вище професійне аграрне училище»

Технологічна картка

ПРОФЕСІЯ: Електрогазозварник

КВАЛІФІКАЦІЯ: 2 розряд

ТЕМА: Ознайомлення із зварювальним устаткуванням і апаратурою.

МЕТА: ознайомити з будовою зварювального устаткування і принципом роботи.

ОСНОВНІ ПРАВИЛА З ОХОРОНИ ПРАЦІ: користуватися справним обладнанням, засобами захисту.

|

№ з/п |

Зміст завдання та послідовність виконання |

Технічні умови і вказівки щодо виконання завдання |

Малюнок (схема) |

|

1 |

2 |

3 |

4 |

|

1.

|

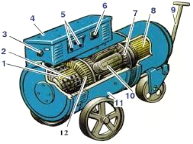

Зварювальний перетворювач |

Для живлення зварювальної дуги використовують джерело постійного і змінного струму. Джерелом постійного струму є зварювальні перетворювачі, агрегати й випрямлячі. До джерел змінного належать зварювальні трансформатори Зварювальний перетворювач (мал.1) це установка, що складається з електродвигуна й генератора й призначена для перетворення змінного струму в постійний зварювальний струм. |

(мал.1) Зварювальний перетворювач: 1) мідні пластинки колектора, 2) щітки генератора, 3)регулювальний реостат, 4) розподільний пристрій, 5) затискачі, 6)вольтметр, 7) вентилятор, 8) трифазний асинхронний двигун, 9) тяга, 10) магнітні полюси, 11) корпус, 12)якір |

|

2. |

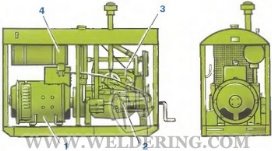

Зварювальний агрегат |

Джерелами живлення для зварювання постійним струмом є зварювальний агрегат. Вони перетворюють механічну енергію двигунів в електричку з напругою й діапазоном струмів, необхідних для зварювання. Зварювальні агрегати (мал.2) використовуються в польових умовах та у випадках сильного коливання напруги електромережі. Електромашинні джерела живлення, основними вузлами яких є генератори постійного струму й привідні двигуни класифікуються: - за типом приводу, з бензиновим, дизельним або електричним двигуном; - за конструктивним використанням генератора: колекторні, вентильні, та асинхронні - за способом встановлення: стаціонарні й пересувні.

|

(мал.2) Зварювальний агрегат АДСП-500Г: 1) генератор, 2) двигун, 3) регулятор швидкості обертання, 4) бак з пальним |

|

3. |

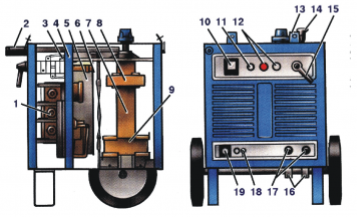

Зварювальні випрямлячі |

Зварювальний випрямляч (мал.3) являє собою апарат, що перетворює змінний струм в постійний (пульсуючий) за допомогою напівпровідникових вентилів. Зварювальний випрямляч складається з двох основних частин: трансформатора з пристроєм для регулювання зварювального струму або напруги і випрямного блоку, зібраного за трифазною мостовій схемі. Переваги і недоліки обладнання Зварювальне обладнання, випущене надійними компаніями-виробниками і має сертифікати якості, має ряд плюсів:

В процесі експлуатації метал практично не розбризкується, а на фази випрямляча дається рівномірна навантаження. Серед мінусів можна виділити високий рівень чутливості обладнання до перепадів напруги і коротких замикань, а також відносно високу вартість. Популярна послуга оренди техніки, це допомагає заощадити кошти в деяких випадках. Випрямлячі для зварювальних робіт вимагають догляду: їх потрібно регулярно оглядати на предмет поломок, зберігати в сухих місцях і щомісяця чистити за допомогою продування сухим повітрям. |

(мал.3) Вигляд випрямляча: 1) випрямний блок; 2) висувні ручки; 3) запобіжники; 4) блок апаратури; 5) вентилятор; 6) вітрове реле; 7) силовий трансформатор; 8) вторинна обмотка; 9) первинна обмотка; 10) амперметр; 11) лампа; 12) кнопки вимикача; 13) скоби; 14) рукоятка; 15) перемикач діапазонів струму; 16) шини заземлення зворотного проводу; 17) струмові роз’єми; 18) болт заземлення; 19) штепсельний роз’єм для підключення до мережі

|

|

4 |

Зварювальний трансформатор |

Джерела змінного струму широко використовують для ручного дугового зварювання покритими електродами, на автоматах для зварювання під флюсом, для зварювання неплавкими електродами в інертних газах Зварювальні трансформатори (мал.4) призначені для зниження напруги з 220 або 380В до безпечної напруги, але достатньої для легкого запалювання та постійного горіння електричної дуги регулювання сили зварювального струму Залежно від діаметра електричного дроту та товщини зварювального металу. |

(мал.4) Зварювальний трансформатор

|

|

5 |

Електродотримачі та електроди |

Електродотримач - це пристосування для закріплення електрода і підведення до нього струму (мал.5). Електродотримач має відповідати таким вимогам: Забезпечити надійне затискання електрода. Допускати затискання електрода не менше ніж у 2 положеннях. Перпендикулярно та під кутом не менше 1150 до осі електрода. Забезпечити швидку і легку зміну електрода. Струмоведучі частини повинні бути надійно ізольовані від випадкового дотику із зварювальним виробом. Опір ізоляції має бути не менше сили Ом. Рукоятка має бути виготовлена із ізоляційного матеріалу довжиною не менше 120мм. Поперечний переріз рукоятки повинен вписуватися у коло діаметром не більше 40мм. Електродотримачі повинні витримувати без ремонту 8000 затискань. Електрод — це металевий або неметалевий стрижень, призначений для підведення струму до зварювальної дуги (мал.6). (у зварюванні). Електрод — електропровідна фаза (зокрема — метал), яка контактує з йонопровідною — електролітом, так що на між фазній границі виникає різниця потенціалів, і якщо електроди замикаються в коло, то через нього може протікати електричний струм. При проходженні через коло струму від зовнішнього джерела на електроді відбувається електрохімічна реакція, при тому додатній знак приписується потокові електронів від реагентів на електрод (це анод, на якому, отже, йде оксидація), тоді як на другому електродові — катоді — відбувається віддача електронів на субстрат — електровідновлення. В ідеально поляризованому електроді перехід електронів через між фазну границю є неможливим, на відміну від неполяризованого або оборотного, в якому такий перехід здійснюється безперешкодної при пропусканні струму його потенціал практично не змінюється. |

(мал.5) Електродотримачі для ручного дугового зварювання бувають: вилкові; затискні; безнедогаркові; двохелектродні; Електродотримачі складаються: затискні губки для електрода; рукоятка; електричний дріт

(мал.6) Різновид електродів |

|

6 |

Спецодяг і захистні пристрої зварника |

Костюм зварювальника — спецодяг, призначений для захисту зварювальника від іскор, бризок розплавленого металу, окалини, випромінювань зварювальної дуги. Зазвичай, при виготовленні костюму для зварювальника застосовуються парусинові тканини, натуральні шкури вироблені зі шкур великої рогатої худоби, а також, у деяких випадках, спеціальні тканини з натуральних і (або) змішаних волокон, як зі спеціальним оздобленням, так і зі спеціальних синтетичних волокон, стійких до пропалювання. Основним показником захисних властивостей одягу для зварювальника є стійкість до пропалювання. Найбільш поширені види зварювальних масок: зварювальний щиток, традиційна маска, зварювальний маска з підйомним світлофільтром, маска для специфічних робіт. Практично всі вони мають скло для маски. Але є маски для зварювальних робіт зі спеціальними світлофільтрами. Світлофільтри для зварювальних масок підрозділяються на кілька типів. Відповідаючи вимогам ГОСТу, крім затемненого скла, у складі фільтра повинні бути підкладка з оргскла і покривне скло. Щоб підібрати правильний і зручний для роботи світлофільтр, потрібно врахувати роботу, яку потрібно виконати. І якщо правильно підібрати світлофільтр, тоді ви будете забезпечені стабільною захистом око протягом усього часу виконання зварювальної роботи. Як вибрати маску? Сама маска — це безпосередньо маска і фільтр в ній. Як правило, її продають вже в зібраному стані. Різноманітність зварювальних масок дуже велике і ціни зварювальних масок різні. Щоб купити зварювальну маску, потрібно визначити, для якого виду зварювальних робіт вона потрібна. Справа в тому, що для «ювелірного» зварювання потрібно підбирати спеціальний склад не тільки компактний (зручний), але й з хорошими захисними функціями. Маска зварника повинна бути зроблена з токонепроводячого матеріалу, який стійкий перед бризками розпеченого металу, іскрами і так далі. Маски — завжди відповідають цим вимогам, а от щитки, прологом до зварювальних апаратів — не завжди. Головне, щоб вага зварювальної маски і її габарити можна було відрегулювати «під голову». |

(мал.7) Спецодяг електрогазозварника

(мал.8) Індивідуальні засоби захисту (маски і щитки) |

Майстер в/н : Йоник-Марченко Іванна Михайлівна

ДНЗ «Гадяцьке вище професійне аграрне училище»

Технологічна картка

ПРОФЕСІЯ: Електрогазозварник

КВАЛІФІКАЦІЯ: 2 розряд

ТЕМА: Технічне обслуговування газозварювального обладнання

МЕТА: Набути навичок при технічному обслуговуванню газозварювального обладнання.

ОСНОВНІ ПРАВИЛА З ОХОРОНИ ПРАЦІ: користуватися справним обладнанням, засобами захисту.

|

№ з/п |

Зміст завдання та послідовність виконання |

Технічні умови і вказівки щодо виконання завдання |

|

|

1 |

2 |

3 |

4 |

|

1.

|

Обслуговування ацетиленового генератора

|

При обслуговуванні ацетиленових генераторів потрібно пам’ятати, що ацетилен є вибухо-небезпечним газом. Профілактичний огляд проводиться кожні три місяці. Розбирати, чистити і ремонтувати генератор можна тільки під відкритим небом. Щорічний огляд проводиться майстрами виробничого навчання. Не допускається встановлення пересувних генераторів у похилому положенні і порядок із киснем балона. |

|

|

2. |

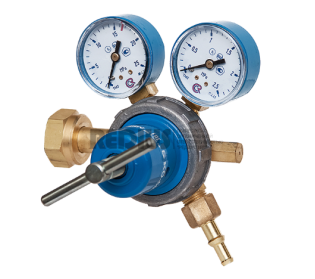

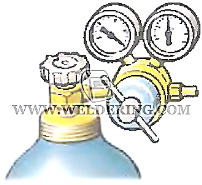

Редуктори

|

Перед під'єднанням редуктора необхідно продути отвір вентиля балона, відкривши його на 1-2 с. При цьому треба знаходитись у стороні від струменя газу. На штуцері, прокладці і різьбі не повинно бути масла і забруднень. Під’єднують редуктор при викрученому регулювальному гвинті. Накидна гайка накручується на ніпель від руки, а потім затягується без великого зусилля гаєчним ключем. Відкриваючи вентиль балона, слідкують за показами манометра високого тиску. Відрегульовують гвинтом робочий тиск газу і після цього пускають газ у пальник. При перервах у роботі потрібно закривати вентиль балона, послаблювати регулювальний гвинт редуктора і з камери низького тиску випускати газ. При експлуатації необхідно:

Замерзання редуктора проходить при різкому зниженні тиску газу. Якщо газ містить пару води, то вона може утворювати кристали льоду, які забивають канали редуктора і порушують його роботу. |

|

|

3 |

Рукави |

Для підведення газу до пальників або різаків використовують спеціальні рукави, виготовлені з вулканізованої гуми з однією або двома тканинними прокладками. Шланги розраховані для роботи при температурі навколишнього середовища від +50 до -35°С. Для роботи при нижчих температурах використовують шланги з морозостійкої гуми, яка витримує температуру до -65°С. Рукави виготовляють з внутрішнім діаметром 6 мм, 9, 12 і 16 мм. Довжина рукавів має бути не більше 20 м і не менше 4,5 м. Довжина стикових ділянок має становити не менше 3 м, при монтажних роботах допускається довжина до 40 м. |

|

|

4 |

Манометри

|

Манометри призначені для вимірювання тиску газу. Складаються з трубчастої пружини, зігнутої дугою. Покази манометрів повинні строго відповідати тиску газу. Несправний манометр замінюють. Редуктор із несправним манометром до експлуатації не допускається. Не дозволяється користуватися манометром, коли: — відсутня пломба і клеймо; — стрілка не повертається до нульової відмітки; — скло розбите або є інші пошкодження; — минув час чергової перевірки. Перевіряють манометри не рідше 1 разу на рік. Манометри під'єднують до камер високого і робочого тиску гаєчним ключем. Для ущільнення застосовують прокладки зі свинцю, фібри, шкіри.

|

|

|

5 |

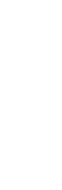

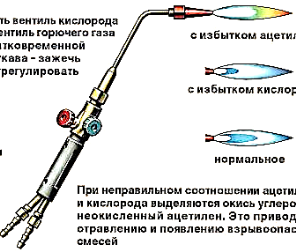

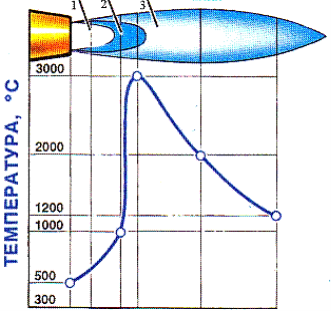

Пальники |

Пальник призначений для змішування горючого газу або парів рідини з киснем і одержання зварювального полум'я. Кожний пальник має пристрій, що дозволяє регулювати потужність, склад і форму полум'я. До початку роботи: — оглянути пальник і переконатися у відповідності номера наконечника товщині металу; — перевірити герметичність різьбових з'єднань; — перевірити герметичність сальників вентилів; перевірити наявність розрідження на вхідному ацетиленовому ніпелі при пусканні кисню (прочищають мідною або алюмінієвою голкою). Якщо палець руки прилипає до ацетиленового ніпеля — значить розрідження добре. Під час роботи: — встановити необхідний тиск на редукторах; — відкрити кисневий вентиль; — відкрити вентиль горючого газу; — запалити горючу суміш; — відрегулювати потужність і склад полум'я; — при хлопках перекрити ацетиленовий, а потім кисневий вентиль; — при сильному нагріванні мундштука — охолодити його у воді. Після закінчення роботи: — перекрити спочатку ацетиленовий вентиль, а потім кисневий; — викрутити натискні регулювальні гвинти на редукторах; — перевірити стан мундштуків, почистити їх свинцем або твердим деревом; — прочистити внутрішній канал мундштука голкою; — при надмірному обгоранні і спрацюванні мундштука його необхідно замінити. |

|

Майстер в/н : Йоник-Марченко Іванна Михайлівна

ДНЗ «Гадяцьке вище професійне аграрне училище»

Технологічна картка

ПРОФЕСІЯ: Електрогазозварник

КВАЛІФІКАЦІЯ: 4 розряд

ТЕМА: Контроль якості зварних швів.

МЕТА: ознайомлення з будовою зварювального напівавтомата, прийоми зварювання й наплавлення

ОСНОВНІ ПРАВИЛА З ОХОРОНИ ПРАЦІ: користуватися справним обладнанням, засобами захисту.

|

№ з/п |

Зміст завдання та послідовність виконання |

Технічні умови і вказівки щодо виконання завдання |

Малюнок (схема) |

|

1 |

2 |

3 |

4 |

|

1.

|

Дефекти зварних швів |

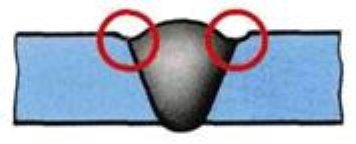

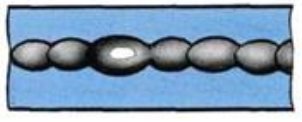

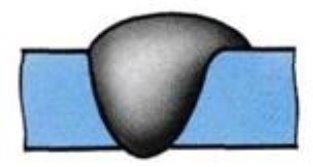

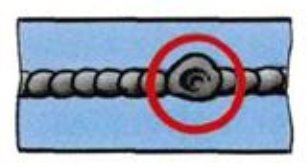

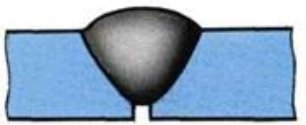

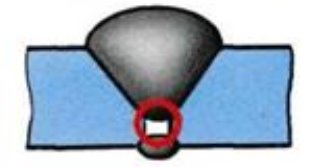

До дефектів зварних з'єднань відносяться різні відхилення від встановлених норм і технічних вимог, які зменшують міцність та експлуатаційну надійність і можуть призвести до руйнування всієї конструкції. Дефекти поділяють на зовнішні і внутрішні. До зовнішніх дефектів відносяться: порушення розмірів і форми шва, підріз, поверхневе окислення, прожогом, наплив, незавірений кратер, свищ. Порушення розмірів і форми шва (мал.1) виражається і нерівномірного ширині шва по його довжині, в нерівномірному катете кутових швів, ст. надмірної опуклості і різких переходах від основного металу до наплавленого. Ці дефекти при ручній і механізованій зварці — результат недостатньої кваліфікації зварника, порушення технологічних прийомів, неправильний вибір режиму зварювання, низька якість збірки. При автоматичної зварюванні дефекти виникають внаслідок коливання напруги в мережі, прослизання дроту подають роликах, порушення режиму в процесі зварювання. Підріз — дефект у вигляді поглиблення по лінії сплавлення зварного шва з основним металом. При зварюванні кутових швів підрізи виникають в основному через зміщення електрода в бік вертикальної стінки, що викликає значний розігрів, плавлення і стогін металу на горизонтальну полицю (мал.2). В стикових швах підрізи утворюються при зварюванні на великих струмах, напрузі дуги і швидкості зварювання, при зміщенні електрода або пальники з осі стику і неправильному положенні присадного дроту. Поверхневе окислення — дефект у вигляді окалини або плівки окислів на поверхні зварного з'єднання. Утворення цих дефектів залежить від якості захисного газу, підготовки поверхні кромок під зварювання, витрати захисного газу, виліт електроду, потужності зварювального пальника, режиму зварювання. Пропал (мал.3) — дефект у вигляді наскрізного отвору в зварювальному шві, що утворився в результаті витікання частини металу зварювальної ванни. Основні причини пропалення: велика сила зварювального струму, завищена потужність зварювального пальника, мале притуплення зварюваних кромок і нерівномірний зазор між ними по довжині, мала товщина основного металу, нещільне прилягання формує підкладки, раптове припинення подачі захисного газу. При зварюванні поворотних кільцевих стиків пропалення спричиняються неправильним розташуванням електрода щодо зеніту. Наплив (мал.4) — дефект у вигляді натікання металу шва на поверхню основного металу або раніше виконаного валика без сплавлення з ним. Напливи можуть утворитися з-за низької кваліфікації зварника, неякісних електродів, малої сили струму, швидкості зварювання і подачі присадного дроту, наявності окисної плівки на поверхні кромок. Кратер (мал.5) утворюється в результаті різкого відриву дуги в кінці зварювання. В кратері, як правило, утворюються усадочні рыхлоты, часто переходять у тріщини. Утворення кратера в основному залежить від кваліфікації зварника. Свищ (мал.6) — дефект у вигляді воронкоподібне заглиблення в зварному шві. Свищ розвивається з раковини або великої пори. Основною причиною утворення нориці є погана підготовка поверхні зварюваних кромок і присадного дроту. До внутрішніх дефектів відносяться: тріщини, непровари, пори, шлакові, вольфрамові та окисні включення, злипання. Тріщина — це дефект зварного шва у вигляді розриву в зварному шві і (або) прилеглих до нього зонах. В залежності від температури, при якій вони виникають, розрізняють гарячі і холодні тріщини. Гарячі тріщини утворюються у процесі затвердіння металу при температурі 1100...13000С внаслідок різкого зниження пластичних властивостей і розвитку розтягуючих деформацій. Ймовірність утворення гарячих тріщин залежить від хімічного складу металу шва, форми зварювальної ванни і шва, розміру первинних кристалітів. Підвищений вміст і металі шва вуглецю, кремнію, водню, нікелю, Шкідливих домішок сірки і фосфору сприяють утворенню гарячих тріщин. Холодні тріщини виникають при температурах нижче 120 °С відразу після охолодження шва або через тривалий проміжок часу. Вони утворюються в результаті протікання фазових перетворень, що призводять до зниження міцнісних властивостей металу, і впливу зварювальних напруг. Непровари (мал.7) — дефект у вигляді несплавлення (мал.8) в зварному з'єднанні внаслідок неповного розплавлення кромок і поверхонь раніше виконаних валиків зварного шва. Причинами непровара є: низька кваліфікація зварника, неякісна підготовка зварюваних кромок (окалина, іржа, малий зазор, зайве притуплення, малий кут скосу кромок), велика швидкість зварювання, зміщення електрода до осі стику, недостатня сила струму. Пори (мал.9) — дефект зварного шва у вигляді порожнини округлої форми, заповненої газом. Якщо газові бульбашки, що утворилися в зварювальній ванні, не встигають піти в атмосферу і захоплюються здатним до кристалізації металом, то в зварному шві спостерігаються пори. До основних причин, що викликають появу пір, відносяться: застосування електродів з сирим покриттям, наявність іржі, масла, фарби та інших забруднень на кромках основного металу і поверхні присадного дроту, присутність шкідливих домішок в захисних газах, порушення газового захисту, велика швидкість зварювання, газонасыщенность основного металу і присадного дроту. Шлакове включення (мал.10) — дефект у вигляді вкраплення шлаку в зварному шві. Причини шлакових включень: неправильно вибраний режим зварювання, застосування неякісних електродів, погана підготовка поверхні кромок основного металу і присадного дроту. Вольфрамові включення можуть утворитися при зварюванні неплавким електродом при завищеній щільності струму, короткому замиканні, порушення газового захисту. Окисні включення в зварних швах "представляють собою тонкі прошарки, які порушують суцільність металу. При поганій підготовці поверхні зварюваних кромок окисні включення є результатом застрягання тугоплавких полон, наявних на поверхні з'єднуваних елементів. Поверхневі забруднення і порушення газового захисту сприяють утворенню окисних включень у швах. Злипання являють собою неоднорідності малого розкриття на зварюваних поверхнях або кромках металу. Ці дефекти виникають при зварюванні тиском, погано виявляються сучасними засобами дефектоскопії. Поява слипаний залежить в основному від якості підготовки зварюваних кромок. |

(мал.1) Нерівномірна форма шва

(мал.2) Підрізи

(мал.3) Пропал

(мал.4) Наплив

(мал.5) Кратер

(мал.6) Свищ

(мал.7) Непровар

(мал.8) Несплавлення

(мал.9) Пори

(мал.10) Шлакове включення |

Майстер в/н : Йоник-Марченко Іванна Михайлівна

Додаток 2

![H:\images[8].jpg](/uploads/files/1573256/202890/218887_html/images/202890.054.jpg)

Міністерство освіти і науки України

Міністерство освіти і науки України

Департамент освіти і науки

Полтавської обласної державної адміністрації

ДНЗ «Гадяцьке вище професійне аграрне училище»

ІНСТРУКЦІЙНО-ТЕХНОЛОГІЧНИХ КАРТ

З ПРОФЕСІЇ « ЕЛЕКТРОГАЗОЗВАРНИК»

2; 3; 4 - розряд

Гадяч 2017 р.

ДНЗ «Гадяцьке вище професійне аграрне училище»

ІНСТРУКЦІЙНО-ТЕХНОЛОГІЧНА КАРТКА

ПРОФЕСІЯ: Електрогазозварник

КВАЛІФІКАЦІЯ: 2 розряд

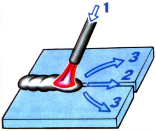

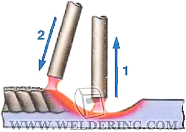

ТЕМА: Наплавлення розширених валиків в нижньому положенні шва.

МЕТА: ознайомити учнів з наплавленням розширених валиків в нижньому положенні шва.

|

№ з/п |

Зміст завдання та послідовність виконання |

Обладнання, інструмент, пристосування |

Малюнок (схема) |

Технічні умови і вказівки щодо виконання завдання |

|

1. |

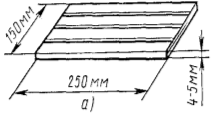

Підготувати пластину розміром 250х150х10 |

Металева щітка, молоток правильний, стіл |

|

Поверхня пластини має бути рівною і чистою. |

|

2. |

Закріпити пластину |

Зварювальний стіл, лещата |

|

Відносно столу пластина має мати строго горизонтальне положення |

|

3. |

Вибрати режими зварювання |

Зварювальне обладнання і пристосування |

|

Наплавлення слід виконувати електродами діаметром до 4 мм

|

|

4. |

Запалити дугу і відрегулювати зварювальний струм до потрібного значення |

Зварювальне обладнання і пристосування, засоби захисту |

|

Дугу запалити одним із способів. Довжину зварювальної дуги підтримувати в межах 2- 3 мм |

|

5. |

Виконати наплавлення розширеного валика |

Зварювальне обладнання і пристосування, засоби захисту |

|

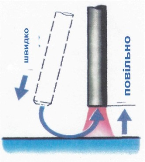

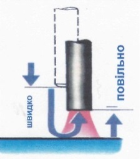

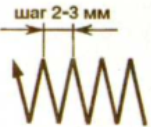

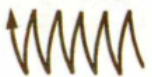

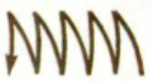

Електроду надають три рухи: - рівномірна і безперервна подача електрода вздовж його осі по мірі плавлення. - поступальний рух вздовж осі шва. Нахил електрода при цьому – 15-30° до вертикалі. - поперечні коливальні рухи кінцем електрода. Коливальні рухи - зигзагоподібні і на півмісяцем. Поперечні коливання електрода і переміщення вздовж пластини здійснювати з однаковою швидкістю. |

|

6. |

Заварити кратер |

Зварювальне обладнання і пристосування, засоби захисту |

|

Заварити кратер шляхом короткочасних переривань горіння зварювальної дуги, в результаті чого електродний метал порціями переходить у кратер і заповнює його |

|

7. |

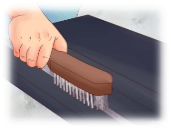

Очистити шов від шлаку. |

Молоток шлаковідокремлювач, металева щітка, засоби захисту очей |

|

Видаляти шлак з поверхні валика слід справним інструментом, захистивши очі |

|

8. |

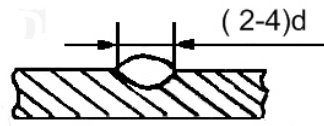

Перевірити якість наплавленого валика |

Шаблони для перевірки розмірів шва |

|

Поверхня валика повинна мати дрібно-лускову будову і ширину не більше 2-4 діаметра електрода. У кінці валика кратер повинен бути старанно заплавленим |

Примітка:

При обриві дуги електрод переміщують на верхній край зварювальної ванни (1-2) а потім швидко відводять (3) від кратера.

Чи добре засвоїли?

- Назвіть основні розміри зварного шва?

- Назвіть основні параметр режиму зварювання?

- Дайте характеристику рухів, які необхідно здійснювати при формуванні зварного валика?

- Які рухи кінцем електроду повинен здійснювати зварник при виконанні вузьких валиків?

- Які рухи повинен здійснювати зварник при виконанні розширених валиків?

Майстер в/н : Йоник-Марченко Іванна Михайлівна

ДНЗ «Гадяцьке вище професійне аграрне училище»

ІНСТРУКЦІЙНО-ТЕХНОЛОГІЧНА КАРТКА

ПРОФЕСІЯ: Електрогазозварник

КВАЛІФІКАЦІЯ: 2 розряд

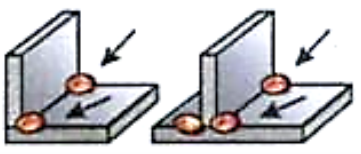

ТЕМА: Зварювання кутових з'єднань без скосу і зі скосом кромок.

МЕТА: формування навичок зварювання пластин кутових з'єднань без скосу і зі скосом кромок.

|

№ з/п |

Зміст завдання та послідовність виконання |

Обладнання, інструмент, пристосування |

Малюнок (схема) |

Технічні умови і вказівки щодо виконання завдання |

|

1. |

Підготувати пластини |

Маска із світлофільтром, електродотримач, молоток, щітка по металу, металевий кутник. Електроди: ᴓ 3-4 мм типу Э46, вуглецева сталь розмір (250×150×8) |

|

Металевою щіткою зачистити поверхню пластини і торець на відстань 100 мм кожну з пластин. |

|

2. |

Збирання пластин |

|

1. Зачищені пластини покласти на рівну поверхню (робочий стіл), стикувати пластини у кутове з`єднання.

2. Виконати за допомогою прихваток таврове з`єднання. Зачистити прихватки. |

|

|

3. |

Зварювання кутових швів |

|

Виконати зварювання кутового шва з нахилом електрода в 30-40̊ до горизонтальної площини

Виконати зварювання кутового шва у тавровому з`єднанні, з коливальними рухами електрода в 45-90̊.

|

|

|

4. |

Контроль якості |

|

|

Молотком оббити та щіткою зачистити шлак на шві і на основному металі. Порівняти виконану роботу із зразком на схемі. |

Чи добре засвоїли?

- Причини утворення пор у зварювальному шві?

- Як класифікуються шви зварювальних з’єднань?

- Для чого здійснюється розробка кромок?

- Для чого при збиранні забезпечують зазор у стику?

- Правило постановки прихваток?

- Які умови необхідні для отримання якісного зварного шва?

Майстер в/н : Йоник-Марченко Іванна Михайлівна

ДНЗ «Гадяцьке вище професійне аграрне училище»

ІНСТРУКЦІЙНО-ТЕХНОЛОГІЧНА КАРТКА

ПРОФЕСІЯ: Електрогазозварник

КВАЛІФІКАЦІЯ: 2 розряд

ТЕМА: Запалювання і гасіння пальника, регулювання полум’я.

МЕТА: формування первинних знань, умінь і навичок в запалювання і гасіння пальника, порядку і послідовності відкривання вентилів під час запалювання зварювального полум’я, регулювання і встановлення нормального полум’я.

|

№ з/п |

Зміст завдання та послідовність виконання |

Обладнання, інструмент, пристосування |

Малюнок (схема) |

Технічні умови і вказівки щодо виконання завдання |

|

1. |

Встановити робочий тиск кисню по манометру редуктора. |

Пальник, шланги, генератор, кисневий балон. |

|

Робочий тиск кисню встановити відповідно до технічної характеристики вибраного номера наконечника. |

|

2. |

Взяти пальник в праву руку, відкрити кисневий і ацетиленовий вентилі |

|

Кисневий вентиль відкрити на ¼ оберта, ацетиленовий на повний оберт. |

|

|

|

|

|

Підпалити горючу суміш. Полум'я повинно горіти стійко, не відриваючись від мундштука

|

|

|

3. |

Піднести відкрите полум’я до мундштука пальника і запалити горючу суміш. |

|

Полум'я повинно горіти стабільно, не відриваючись від мундштука. |

|

|

4. |

Повністю відкрити кисневий вентиль, в змішувальну камеру подати таку кількість ацетилену, щоб утворилось нормальне полум’я. |

|

Полум’я повинно мати три чітко виражені зони: ядро, відновну зону і факел |

|

|

5. |

Відкрити повністю вентиль для регулювання витрат ацетилену. |

|

Витрати ацетилену перевіряють візуально по формі отриманого полум’я. Довжина середньої зони повинна бути в 4 рази більше довжини ядра.

|

|

|

6. |

Прикрити вентиль для регулювання витрат ацетилену і встановити нормальне полум’я. |

|

Форма, діаметр і довжина ядра нормального полум’я залежить від кількості ацетилену і номера наконечника. При правильному регулюванні співвідношення ацетилену і кисню розміри ядра повинні відповідати даним розмірам.

|

|

|

7. |

Погасити полум’я. |

|

Спочатку закрити вентиль ацетилену, потім вентиль кисню, наконечник охолодити. |

Чи добре засвоїли?

- Класифікація пальників для газового зварювання?

- Призначення та види газових пальників?

- Які кольори балонів існують?

- Для чого призначений ацетиленовий генератор?

- Які вимоги охорони праці при роботі з газовим обладнанням?

Майстер в/н : Йоник-Марченко Іванна Михайлівна

4. Висновки

Використання інструкційно-технологічних та технологічних карт є одним з методичних прийомів проведення уроку виробничого навчання у майстерні. Цей прийом дозволяє налагодити самостійну роботу учнів з виконання навчального завдання.

Картки допомагають урізноманітнити уроки виробничого навчання, розвивати творчі здібності у учнів. До інструктуючих карток учні можуть звернутися в любий час за потребою. При вивченні інструкції учень не залежить від діяльності інших учнів і, таким чином, здійснюється індивідуалізація навчального процесу та розвивається самостійність при виконанні навчально-виробничих робіт.

Застосування даних карт полегшує організацію роботи учнів і контроль за її виконанням.

У своїй практиці я застосовую інструкційно-технологічні та технологічні карти, які склала відповідно до державного стандарту з професії «Електрогазозварник» ІІ; ІІІ та IV розряду та робочої навчальної програми.

Картки розкривають найбільш ефективні способи праці та вибудовують алгоритм навчання учнів.

5. Словник зварювальної термінології

Зварне з'єднання - нероз'ємне з'єднання, виконане зварюванням. [1]

Зварний шов — це ділянка зварного з'єднання, утворена в результаті кристалізації металу зварювальної ванни.

Зварювальна ванна — ділянка зварного шва, яка при зварюванні знаходиться у рідкому стані.

Кратер - заглиблення, утворене в зварній ванні тиском дуги (полум'я).

Основний метал – метал, який підлягає з'єднанню зварюванням.

Присаджувальний метал - метал, призначений для введення в зварну ванну до розплавленого основного металу.

Наплавленим називають переплавлений присаджувальний метал, введений в зварну ванну до основного металу.

Металом шва називають сплав, утворений переплавленими основним і наплавленим металами.

![]() Кромки — це торцеві поверхні деталей, що підлягають зварюванню.

Кромки — це торцеві поверхні деталей, що підлягають зварюванню.

Розчищення кромок — надання необхідної форми кромкам, які підлягають зварюванню. [1]

Зазор — відстань між притупленнями кромок.

Підсилення шва — частина металу шва, що виступає над поверхнею зварюваних деталей.

Глибина проплавлення — найбільша глибина розплавленого основного металу в перерізі шва.

Корінь шва — частина зварного шва, де дно зварювальної ванни перетинає поверхню основного металу.

Валиком називають метал, наплавлений або переплавлений за один прохід.

Прохід — це одноразове переміщення в одному напрямку джерела нагрівання. [1]

Підварний шов — менша частина двобічного шва, яка виконується попередньо для запобігання пропалів при наступному зварюванні або накладається в останню чергу в корінь шва для забезпечення його високої якості.

Заготовка — матеріал, призначений для наступної обробки і який має певні розміри з урахуванням припусків на обробку.

Деталь — виріб, виготовлений з однорідного за назвою і маркою матеріалу без застосування складальних операцій.

Складальна одиниця (вузол) — сукупність з'єднаних між собою деталей.

Виріб — кінцевий продукт виробництва, предмет або група предметів, виготовлених на підприємстві. [1]

6. Список використаної літератури

- Бернадский В. Н. Русско-украинский словарь сварочной терминологии. К. Экотехнология, 2001.

- Жиделев М. А. Методы производственного обучения. Библиотечка мастера производственного обучения. Сб.2 М, Высшая школа, 1984.

- Ерганова Н. Е. Методика профессионального обучения: учеб. пособие для студ. высш. учеб. заведений. — М.: Издательский центр «Академия», 2007

- Скакун В.А. Организация и методика профессионального обучения. Москва, Форум-инфра-м, 2007.

- Гуменюк О. І. Технологія і обладнання електрогазозварювання. Київ 2005

про публікацію авторської розробки

Додати розробку