Опорний конспект лекцій з предмету "Технологія столярних робіт"

У навчальному посібнику відображено питання підготовки робітників промислової галузі з професії «Столяр» код 7422. Даний навчальний посібник складений відповідно до програми навчання з урахуванням Державних стандартів з професійно – технічної освіти.

Посібник призначено для учнів професійно – технічних училищ, навчально – виробничих комбінатів, рекомендується майстрам виробничого навчання та викладачам спеціальних предметів для підготовки фахівців з професій «Столяр», «Тесляр».

Технологія столярних робіт

ОПОРНИЙ КОНСПЕКТ ЛЕКЦІЙ

Автор: Мухін Юрій Васильович

Посада: викладач

Розглянуто і схвалено на засіданнях методичної комісії викладачів професійно – теоретичної і загально – професійної підготовки, та методичної комісії викладачів професійно – практичної підготовки.

Протокол №_____ від _________________

Зміст

Тема 1. Основні операції з обробки деревини. 3

1.1 Загальні поняття про деревообробку. 3

1.2 Розмітка деревини. 10

1.3 Пиляння деревини. 13

1.4 Стругання деревини. 21

1.5 Довбання й різання деревини. 32

1.6 Ручне свердління деревини. 38

Тема 2. Прості столярні з’єднання, їх виготовлення. 45

2.1 Види пиломатеріалів і способи їх отримання. 45

- Конструктивні елементи виробів. 47

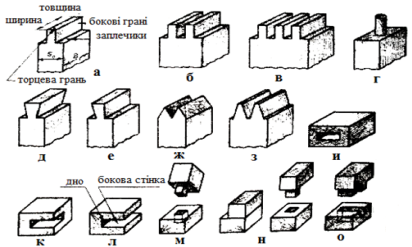

- Основні види й призначення з'єднань елементів. 52

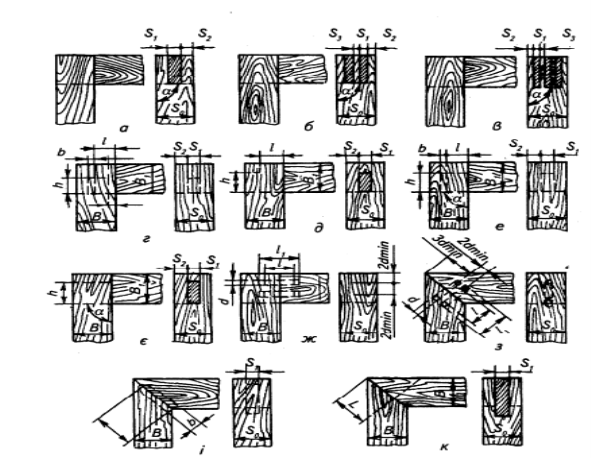

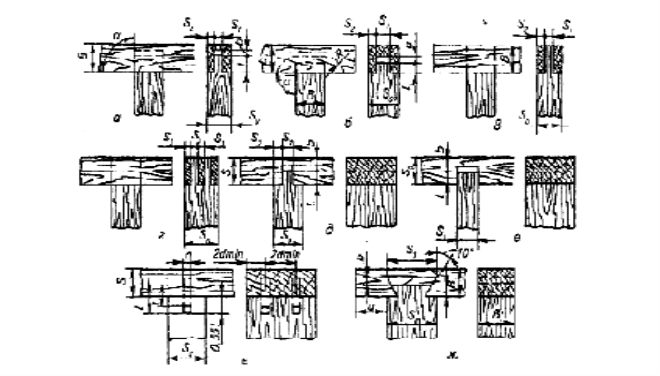

- Кутові з'єднання. 55

2.5 Шипові з'єднання. 59

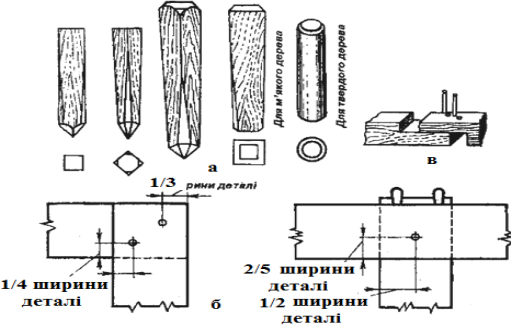

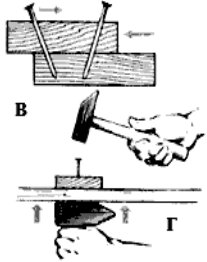

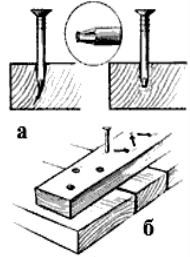

- З'єднання елементів на нагелях, цвяхах, шурупах. 66

- Загальні відомості про склеювання деревини. 68

- Режими склеювання. 73

Тема 3. Конструкції основних столярних і столярно – 84

будівельних виробів.

- Прості прямолінійні вироби. 84

- Види, призначення й способи виготовлення опалубки 86

й інвентарних лісів.

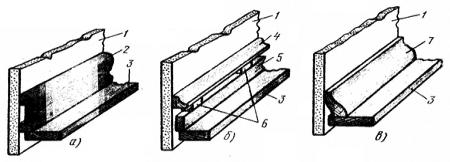

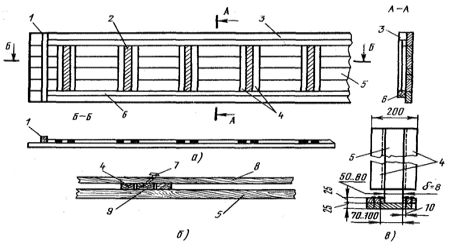

- Виготовлення й складання віконних блоків. 91

- Виготовлення й складання дверних блоків. 96

- Загальні відомості про виробничий процес. 100

Інформація для самостійного вивчення. 103

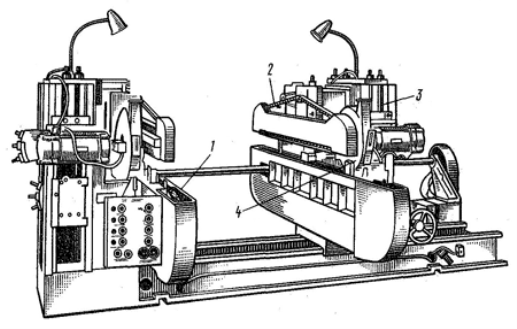

Типи й призначення деревообробних верстатів. 103

Конструктивні елементи деревообробних верстатів. 103

Круглопилкові верстати. 104

Поздовжньо-фрезерні верстати. 108

Фрезерні верстати. 112

Шипорізні верстати. 113

Свердлильні й пазувальні верстати. 114

Використана література. 116

Тема 1. Основні операції з обробки деревини.

1.1 Загальні поняття про деревообробку.

Питання для вивчення

- Місце столярних робіт у деревообробці.

- Організація робочого місця столяра.

- Основи різання деревини.

Віддавна на території України широко використовується деревина для задоволення різноманітних потреб населення (будівництво житла; виготовлення кріпильних матеріалів, меблів, посуду, господарського начиння; опалювання приміщень та ін.). Сукупність технологічних процесів, завдяки яким деревина та вироби з неї набувають заданих форм, розмірів і властивостей, називають деревообробкою, або деревообробленням. Найчастіше деревообробку здійснюють завдяки механічному впливу різальних інструментів на матеріал.

Навчальний предмет “Технологія столярних робіт“ має на меті всебічний розвиток особистості у процесі засвоєння основ деревообробного виробництва, формування вмінь і навичок обробки деревини та деревинних матеріалів із використанням сучасних технологій.

Основними завданнями предмета є:

— засвоєння засад деревообробної промисловості, вивчення будови, принципів роботи, безпечного використання сучасного обладнання, пристроїв та інструментів;

— формування творчих здібностей у процесі проектування, трудових умінь і навичок під час виготовлення виробів, що мають суспільноокорисне призначення;

— формування культури праці в процесі навчальної діяльності;

— сприяння поглибленню знань у галузі матеріальної культури, розвитку інтересу до результатів практичної діяльності людини, пробудженню бережливого ставлення до навколишнього середовища та продуктів професійної діяльності людини;

— виховання на засадах національних традицій, на прикладах творчості українських майстрів деревообробки, сучасних вітчизняних підприємств деревообробної промисловості;

— сприяння професійному самовизначенню.

Роботи, пов'язані з використанням деревини, діляться на теслярські та столярні. До теслярських відносять зведення стін, перегородок, перекриттів, крокв, ферм, балок, риштувань, підлог, опалубки та інші, а до столярних - виготовлення вікон, дверей, панелей, меблів.

Професія столяр - одна з найдавніших професій у світі, а обробка дерева - одне з перших ремесел, яке опановувала людина. Столяр - багатопрофільна професія. Він виготовляє меблі (м'які, корпусні, офісні), бере участь у будівництві (виготовлення і монтаж дверей і вікон, меблів, що вбудовуються, монтаж перегородок, урізання замків і ручок,

облицювання стін дерев'яними панелями, а також виготовлення різноманітних виробів з дерева: бігових лиж, вішалок, карнизів, свічників і всіляких декоративних предметів).

Столяр працює не тільки з деревом, а і з матеріалами, які замінюють дерево, з різним способом кріплення і монтажу продукції, металевими шурупами, скобами, цвяхами, клеями, матеріалами, необхідними для облицювання, обтягування, обробки, дерев'яних виробів (плівками, лаками, фарбами, тканинами).

Умови праці столяра різноманітні й залежать від виду виконуваних робіт. Якщо столяр бере участь у виготовленні виробу, то, як правило, він працює в приміщенні - в майстерні або цеху. Робоче місце столяра - найчастіше верстат чи сучасні його модифікації. Столяр закріплює дерев'яні заготівки, робить розмітку й обробку виробу відповідно до наявного креслення. Способи обробки деревини: пиляння обробка, зборка. Кожна з цих операцій може виконуватися як уручну за допомогою традиційних інструментів (пилки, рубанка, фуганка, долота, свердла, стамески), так і на спеціальних верстатах. Робочим місцем столяра є ті об'єкти, на яких відбувається монтаж, тому інструмент столяреві доводиться майже завжди носити з собою.

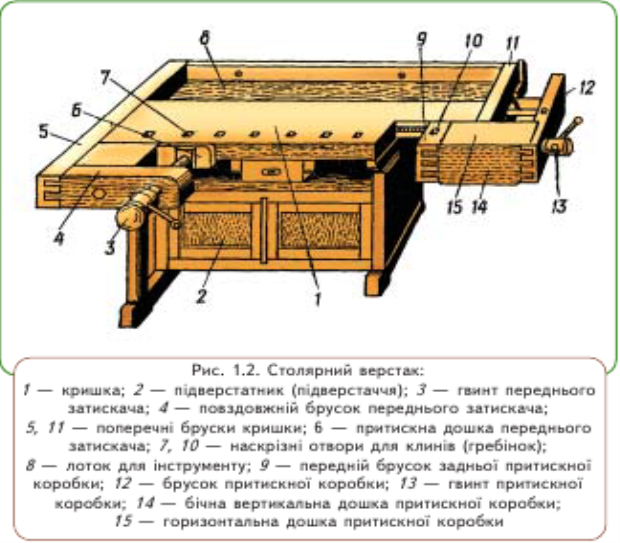

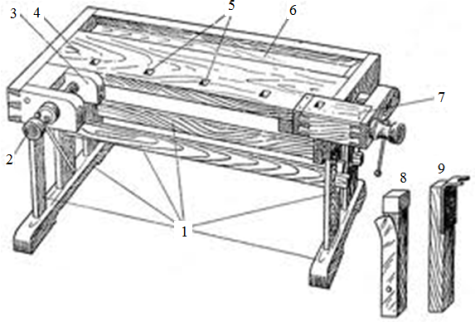

Робоче місце для ручної обробки деревини оснащують столярним верстаком, який може мати різні розміри та конструкцію, бути виготовленим з різних матеріалів.

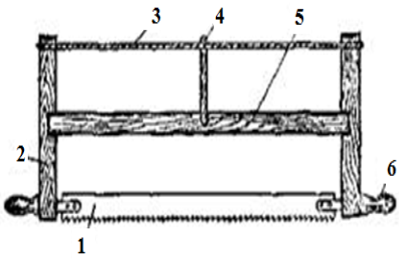

Столярний верстак (мал.1.2)складається з підверстатника і кришки 1. У підверстатнику стояки з’єднані повздовжніми брусками. Для зручності підверстатник іноді обшивають деревинним листовим матеріалом, перетворюючи у шафу для зберігання індивідуальних інструментів і заготовок. Виготовляють підверстатник переважно з м’яких порід деревини. Кришку 1 верстака виготовляють із деревини твердих листяних порід (дубова, букова, березова дошка завтовшки 60…80 мм) і обшивають з неробочих боків брусками 5, 11. У задній (протилежній щодо робітника) частині кришки є лоток (заглибина) 8, у якому розміщують дрібний інструмент. Лоток іноді називають інструментальною дошкою. Кришка повинна бути рівною і чистою. Її покривають оліфою для захисту від ушкоджень.

Для кріплення заготовок у верстаку використовують передній притискний гвинт (передній затискач) 3 та задню притискну коробку. Гвинти можуть бути виготовлені з дерева або металу. Висоту столярного верстака добирають або регулюють відповідно до зросту учня. Вона повинна бути такою, щоб можна було доторкнутися долонями до кришки верстака, не нахиляючи тулуб й не згинаючи руки у ліктях.

Основи різання деревини

Під механічною обробкою деревини розуміють спосіб обробки, при якому отримують вироби або їх елементи заданих розмірів і форми без зміни хімічного складу.

Механічна обробка деревини проводиться з порушенням зв'язку між частками деревини (пиляння, стругання, фрезерування) і без порушення зв'язку між ними (гнуття). Основним способом механічної обробки є різання.

Розрізняють наступні способи різання:

-зі стружкоутворенням (пиляння, фрезерування й ін.)

-без стружкоутворення (вироблення шпону, розкрій шпону на ножицях); розколювання деревини (колка дров, клепок, виготовлення драні, тріски).

Найчастіше при механічній обробці деревини застосовується різання зі стружкоутворенням. Обробка деревини різанням проводиться різальним інструментом, що мають один різець (ніж), кілька різців (фрези) і багато різців (пилки).

Процес різання полягає в тому, що під впливом зовнішньої сили різець, що має форму клина, при впровадженні в деревину ріжучою крайкою перерізує волокна й відокремлює їх у вигляді ошурок, стружки. При різанні іноді виходить довга стружка, утворення якої створює на поверхні вирви. Щоб уникнути цього, потрібно стружку надломити, для чого встановлюють стружколом (стружколом у рубанку).

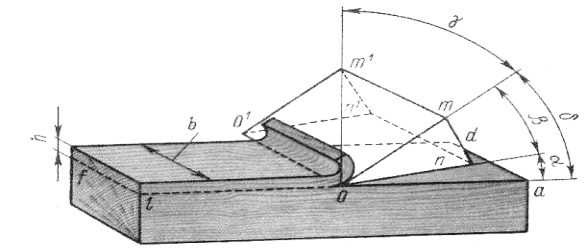

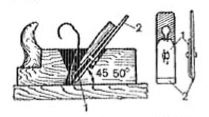

Різець (мал. 2) складається з ріжучої крайки (леза), задньої й бічний граней. Площина, уздовж якої прямолінійно просувається ріжуча крайка різця, називається площиною різання. Кут, утворений передньою й задньою гранями різця, називається кутом загострення, або кутом заточення. Кут, утворений передньою гранню різця й площиною різання, називається кутом різання.

Передній кут утворюється передньою гранню різця й площиною, перпендикулярною площині різання. Задній кут утворюється задньою гранню різця й площиною різання.

Для якісної обробки деревини велике значення має правильний вибір кутів загострення, різання, переднього й заднього. При великому куті загострення потрібно затрачати на різання деревини більші зусилля, а при малих кутах загострення знижується стійкість різця, він швидко затуплюється, лезо мнеться, ламається. Тому для ножів рубанків установлений найбільш вигідний кут загострення 23;..25°, а передній кут залежно від призначення інструмента, характеру матеріалу й виду обробки коливається в межах 43...50.

При різанні деревини відбувається ряд складних явищ, викликаних врізанням різця в деревину й утворенням елементів стружки. Щоб ясніше уявити сам процес різання, його слід розмежувати на елементи. Якщо в процесі обробки деревини різцем, утворюється одна поверхня різання й стружка зрізується з усієї оброблюваної поверхні, різання називається відкритим, якщо виходять дві або три поверхні різання – закритим.

Рис. 2. Елементи різця:

1 - ріжуча крайка (лезо різця), 2 - передня грань, 3- задня грань, 4 - бічні грані, 5 - кут загострення, 6 - кут різання; 7 - задній кут, 8 - передній кут, 9 - ширина деталі.

Розрізняють різання просте (елементарне) і складне. Просте різання є відкритим різанням, при цьому ширина різця більша ширини оброблюваної заготовки (робота гладильними ножами) і шлях ріжучої крайки прямолінійний. Просте різання відбувається при постійній швидкості й товщині стружки.

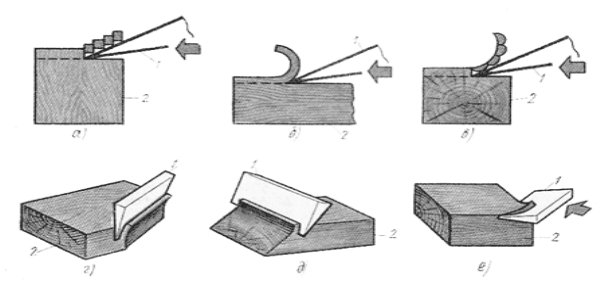

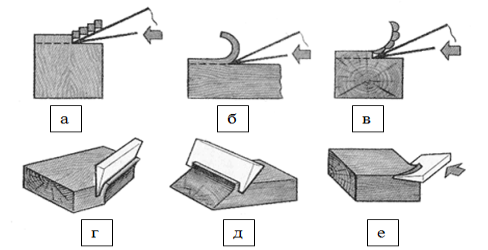

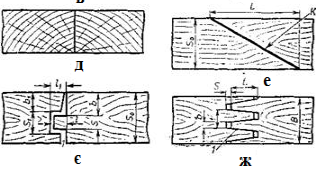

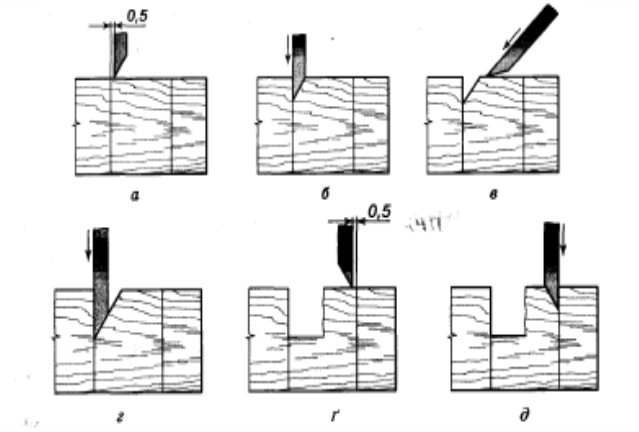

На відміну від простого складне різання має криволінійну траєкторію й змінну товщину стружки, причому ширина різця (довжина леза) може бути менше ширини оброблюваної заготовки. Стосовно напрямку волокон розрізняють три випадки різання: у торець, уздовж волокон, поперек волокон. При різанні в торець (мал. 3, а) площина й напрямок різання перпендикулярні волокнам деревини - відбувається поперечне перерізання волокон. Стружка сколюється по шарах. При різанні уздовж волокон (мал. 2, б) різець рухається уздовж волокон, при цьому площина різання й напрямок різання паралельні волокнам деревини. Шари легко розділяються, і поверхня виходить гладкою. Форма стружки залежить від товщини шару, що знімається. Товста стружка надломлюється по довжині, а більш тонка виходить у вигляді безперервної стрічки (стругання фуганком).

Різання поперек волокон (мал. 2, в) відбувається при русі різця, при якому площина різання паралельна волокнам деревини, а напрямок різання перпендикулярно їм. При цьому способі різання поверхня виходить шорсткуватою й лише при тепловій обробці (розпарюванні) і при обтиску деревини перед різцем виходить стружка у вигляді безперервної стрічки гарної якості (одержання шпону).

Питома сила різання уздовж волокон приблизно в 2...2, 5 рази менше, чим при різанні в торець. Питомою силою різання називається те зусилля, яке потрібно прикласти до різця певної ширини для зняття шару деревини однакової товщини при однаковій швидкості руху різця.

Рис. 3. Способи різання:

а - у торець, б - уздовж волокон, в - поперек волокон, г - торцово-поперечне, д - торцово-поздовжнє, е - поздовжньо-поперечне.

Де: 1 - різець, 2 - деревина

Крім основних випадків різання розрізняють торцово-поперечне (мал. 3, г), торцово-поздовжнє (мал. 3, д), поздовжньо-поперечне (мал. 3, е) випадки різання.

Властивості деревини різних порід різні, тому доводиться затрачати різні зусилля при обробці різних порід. Обробляти деревину сосни легше, чим деревину берези, а деревину берези легше, чим деревину дуба; отже, чим більше щільність деревини; тим сутужніше обробляти її. Менше зусиль затрачається на обробку вологої деревини, тому що її опір руйнуванню нижче, чим сухий

Шорсткість поверхні деревини характеризується числовими значеннями параметрів нерівностей і наявністю або відсутністю ворсистості на оброблених поверхнях.

На шорсткість поверхні деревини впливає швидкість різання. Під швидкістю різання розуміють швидкість руху леза по траєкторії різання (відносна швидкість руху різця), а по швидкості подачі - швидкість, з якою механізм подачі, подає деталь (заготовку) до різального інструменту. Різання деревини відбувається при русі різця по деревині й може проводитися при русі деревини щодо різця. Лінія відносного руху різця називається траєкторією різання.

Дайте відповіді на запитання:

- Розрізняють два способи різання деревини:

- ________________________________________________

- ________________________________________________

- Робоче місце – це _____________________________________________

__________________________________________________________________

__________________________________________________________________

- Різання деревини.

а)_______________________________________________________

б)_______________________________________________________

в)_______________________________________________________

г)_______________________________________________________

д)_______________________________________________________

е)_______________________________________________________

- Для різання деревини застосовують_____________________________

_____________________________________________________________

- Різальну кромку різця називають _______________________________

- Різання називають відкритим якщо______________________________

_____________________________________________________________

- Різання називають закритим якщо_______________________________

_____________________________________________________________

- Фактори, що впливають на силу і шорсткість різання:

1)________________________ 2)________________________

3)________________________ 4)________________________

5)________________________ 6)________________________

7)________________________ 8)________________________

9)________________________ 10)_______________________

11)_______________________ 12)_______________________

13)_______________________ 14)_______________________

9. Столярний верстат складається з:

1)_________________________________________________________________

2)_________________________________________________________________

3)_________________________________________________________________

4)_________________________________________________________________

5)_________________________________________________________________

6)_________________________________________________________________

7)_________________________________________________________________

8)_________________________________________________________________

1.2 Розмітка деревини

Питання для вивчення

- Призначення та роль розмітки.

- Інструмент для розмічання.

- Способи виконання розмітки.

Для одержання якісних і точних заготовок потрібно вибрати лісоматеріали відповідних розмірів і якості (дошки, бруски, бруси). Лісоматеріали необхідно підібрати так, щоб при розкрої на заготовки вийшла мінімальна кількість відходів, причому заготовки повинні бути без неприпустимих дефектів.

При масовому виготовленні деталей у цехах, майстернях, пиломатеріали потрібних розрізів одержують із лісопильних цехів у кратніх по ширині дошках, або в готових брусках. З метою скорочення часу розмітку не роблять, а працюють по упорах або лінійках, викроюючи при цьому дефекти. При роботі на торцювальних верстатах, ставлять відкидні упори, на круглопильных верстатах для поздовжнього розкрою – лінійку.

При виготовленні дерев'яних конструкцій безпосередньо на будівництві потрібно розмічати матеріали, тому що від цього значною мірою залежить одержання якісних і точних заготовок і деталей.

Заготовки розмічають на матеріалі з урахуванням припуску на подальшу обробку, для того, щоб одержати остаточний розмір деталі, відповідний до креслення. Для розмітки й перевірки точності обробки заготовок і деталей використовують наступні вимірювальні й розмічальні інструменти.

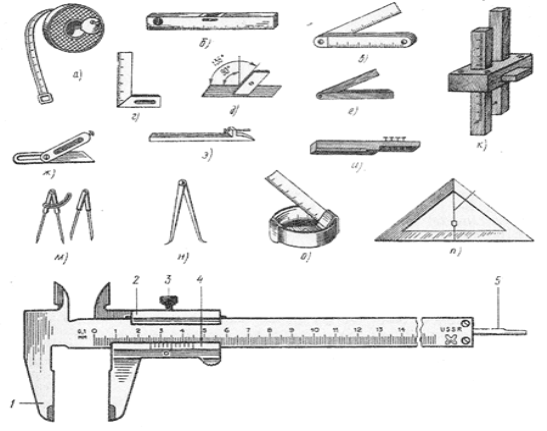

Рулетка Р-3 (мал. 4, а) складається із круглого металевого або пластмасового футляра, у якому розташована вимірювальна стрічка довжиною 1, 2, 3, 5, 10, 20, 30, 50, 75 і 100м з нанесеними на ній поділками, вираженими в метрах, сантиметрах, міліметрах. Рулетка використовується для лінійних вимірів, а також для грубої розмітки довгомірних лісоматеріалів. При роботі з рулеткою мірну стрічку виймають із футляра за кільце, що виступає на ободку футляра. Для зворотного змотування стрічки обертають складну ручку, поміщену в центрі на бічній поверхні футляра.

Рівнем (мал. 4, б) перевіряють горизонтальне й вертикальне розташування поверхонь, горизонтальність підлог, балок, прогонів. Він являє собою металевий корпус, у який вставлена запаяна ампула - трубка, наповнена спиртом. У спирті є пухирець повітря, який прагне зайняти верхнє положення. Положення ампули в корпусі відрегульоване так, що пухирець повітря займає середнє положення в трубочці проти оцінки в корпусі, коли він перебуває в строго горизонтальному положенні. У торцях рівня також є ампули - трубки, призначені для перевірки вертикальності площин.

Складаний метр (мал. 4, в) являє собою набір металевих або дерев'яних лінійок з нанесеними на них поділками. Лінійки з'єднуються між собою на шарнірах і легко складаються або розсовуються. Метр служить для лінійних вимірів предметів незначної довжини.

Косинець (мал. 4, г) призначений для перевірки прямокутності елементів будівельних конструкцій. Являє собою підставку, у яку під прямим кутом вмонтована лінійка з поділками. Косинці бувають дерев'яні розміром 250 X 160 X 22 і 500 X 300 X 24мм і металеві розміром 500X240мм.

Рис. 4. Інструмент для розмітки:

а - рулетка, б - рівень, в - складаний метр, г - косинець, д - єрунок, е - малка дерев'яна, ж - малка металева, з - отволока, і - скоба, до - рейсмус, л - штангенциркуль, м - циркуль, н - нутромір, о - метр-рулетка, п - рівень зі схилом.

Де: 1 - штанга, 2 - рамка, 3 - затиск рамки, 4 - ноніус, 5 - лінійка глибиноміра

Єрунок (мал. 4, д) призначений для розмітки й виміру кутів 45 і 135°, а також для розмітки з'єднань на "вус". Являє собою підставку - колодку, у яку вставлена лінійка під кутом 45°. Лінійка в єрунка може бути дерев'яною або металевою.

Малка (мал. 4, е, ж) служить для виміру кутів за зразком і перенесення їх на деталь. Складається малка з: підстави, колодки, і лінійки, з'єднуються між собою, шарнірно.

Скобою (мал. 4, і) розмічають при ручному зарізувані шипи й вушка. Вона являє собою дерев'яний брусок, у якому на відстані (Уз) від краю вибрана чверть. У чверть із певним кроком забивають цвяхи гострими кінцями, яких наносять лінії.

Рейсмус призначений для розмітки паралельних ліній; являє собою вилку, гострі кінці якої можуть розсовуватися на потрібний розмір. Рейсмусом (мал. 4, к) наносять риски, паралельні одній зі сторін бруска, деталі. Він являє собою дерев'яну колодку, у якій через два отвори проходять два бруски. На кінці бруска з однієї сторони є гострі шпильки для нанесення рисок. Випускаючи кінець бруска за колодку, установлюють необхідну величину відстані від крайки до риски, тобто лінії розмітки.

Штангенциркулем (мал. 4, л) вимірюють зовнішні й внутрішні розміри деталей і виробів. Найбільше часто застосовується - штангенциркуль ШЦ-1 із двостороннім розташуванням губок для зовнішніх і внутрішніх вимірів і лінійкою для виміру глибин.

Циркулем (мал. 4, м) переносять розміри на пиломатеріали, заготовки й окреслюють кола.

Нутроміром (мал. 4, н) вимірюють внутрішні діаметри отворів.

Метр-рулетку (мал. 4, о) застосовують для більш точного виміру і розмітки будь-яких заготовок по ширині й коротких по довжині. Вона складається з металевого футляра зі спірально покладеної в ньому сталевою стрічкою довжиною 1...2м, на якій нанесені поділки. При натиску на поміщену збоку футляра пружину стрічка вискакує назовні. Змотується стрічка назад у футляр вручну.

Від точності виконання розмітки залежить якість одержуваних елементів, тому її виконують строго відповідно до креслень, які попередньо необхідно вивчити. При розмітці на матеріалі, що заготовлюється, наносять остаточні розміри заготовки або деталі з урахуванням припусків на подальшу обробку. Лінію розмітки називають рискою.

Рис. 5. Прийоми розмітки:

а - лінійкою, б - по єрунку, в - малкою, г - рейсмусом, д - отволокою, е - циркулем, ж - косинцем із шилом, з - мотузкою, і - скобою, к - вимір кронциркулем.

1.3 Пиляння деревини

Питання для вивчення

- Призначення та способи пиляння деревини.

- Профілі зубів пилок.

- Пиляння деревини ручними пилами.

- Контроль якості та безпека праці під час пиляння.

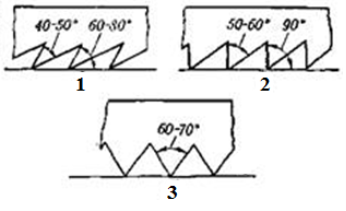

Пиляння - операція поділу деревини на частини за допомогою багаторізцевого інструмента. Для розпилювання лісоматеріалів застосовують ручні або механічні пилки. Пилка являє собою стрічку або диск із розташованими на ній зубами (різцями). Зуби мають наступні параметри: відстань між двома суміжними вершинами становить крок, а відстань між підставою й вершиною - висоту зуба. Для видалення ошурок, що утворюються в процесі пиляння, служить западина (пазуха). Кожний зуб пилки має три ріжучі крайки - одну передню, коротку, і дві бічні. Для поздовжнього розпилювання деревини, зуби пилки, короткою ріжучою крайкою перерізують волокна, а бічними крайками, розділяють волокна між собою по їхньому напрямкові. Зуби цих пилок мають форму трикутника, пряму заточку; ними можна пиляти тільки в одну сторону. У пилок для поперечного розпилювання коротка ріжуча крайка розділяє волокна, а бічні перерізують їх. Зуби мають форму переважно рівнобедреного трикутника й двостороннє заточення, тому ними можна пиляти в обидві сторони

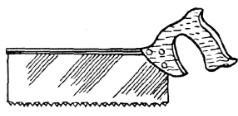

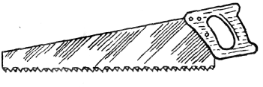

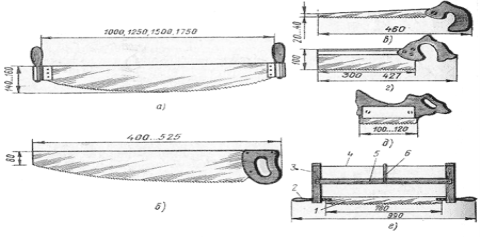

Ручні пилки. До ручних пилок відносяться поперечні дворучні, ножові (ножівки) і лучкові.

Пилки поперечні дворучні (мал.6, а) застосовують для поперечного розпилювання лісоматеріалів. Товщина пил 1,1; 1,4мм. Зуби мають форму рівнобедреного трикутника, заточення косе. Кут загострення (40...45+ 2)°.

Ножові пилки, або ножівки, бувають широкі, вузькі й з обушком. Ножівку широку (мал. 6, б) застосовують для поперечного розкрою брусків, широких дощок і плит. Товщина полотна 1;2мм. Зуби пилки мають форму трикутника, заточення косе. Кут загострення 40°. Ручку роблять із деревини твердих порід.

Ножівка вузька (мал. 6, в) призначена для розпилювання тонких матеріалів і випилювання криволінійних заготовок, а також для наскрізних пропилів. Товщина полотна 1,5мм.

Ножівка з обушком (мал. 6,г) використовується для неглибоких пропилів. Верхня частина полотна має стовщення. Товщина полотна 0,8мм.

Рис 6. Пилки:

а - дворучна поперечна, б - ножівка широка поперечна, в - ножівка вузька, г - ножівка з обушком, д – ножівка - наградка, е - лучкова пилка;

1 - полотно, 2 - ручки, 3 - стійки або бічні планки, 4 - тятива, 5 - середник, 6 - закручення

Для пропилювання некрізним способом, застосовується ножівка - наградка (рис.6,д). Товщина полотна 0,4...0,7мм. Нею можна випилювати вузькі пази

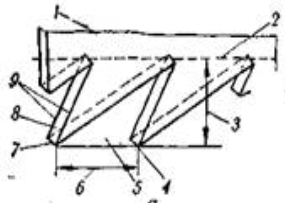

Лучкові пилки (мал. 6, е) застосовують для поздовжнього й поперечного розпилювання деревини. Вони являють собою дерев'яний верстат (лучок) з деревини твердих порід з натягнутим на ньому полотном 1. Тятива 4 робиться із крученого лляного або прядильного шнура діаметром 3мм.

Лучкові пилки розстібні (розпускні) призначені для поздовжнього розпилювання. Мають полотно шириною 45...55мм, товщиною 0,4...0,7мм, крок зубів 5мм, кут загострення 40...50°, заточення зубів пряме. Поперечні пилки мають ширину полотна 20...25мм, крок зубів 4...5мм, кут загострення 65...80°, форма зубів - рівнобедрений трикутник.

Викружні пилки служать для криволінійного розпилювання. Мають довжину 500мм, ширину полотна 4...15мм, крок зубів 2...4мм, кут загострення 50...60°, зуби із прямим заточенням.

Для зменшення тертя й щоб уникнути заїдання полотна пилки в пропилі, зуби потрібно розлучати. Розлучення зубів пилок полягає в тому, що полотно пилки затискають у лещата й вершини зубів по черзі відгинають від підстави приблизно на % висоти: парні в одну сторону, а непарні - в іншу. При розпилюванні деревини твердих порід зуби розлучають на 0,25...0,5мм, а м'яких порід - на 0,5...1мм. Розлучають зуби за допомогою звичайної або універсальної розводки. Точність розлучення перевіряють шаблоном

Рис. 7. Заточування й фугування пил:

а - розташування пилоточа при прямому заточенню, б - розташування пилоточа при косому заточенню, в - заточення лучкової пилки, закріпленої в лещатах, г - заточення лучкової пилки, покладеної в дерев'яну колодку, д - фугування пил;

1 - напилок, 2 - колодка, 3 - пила

У процесі пиляння зуби затуплюються, щоб відновити ріжучу здатність зубів, їх заточують напилками (мал. 7. а, г). Заточування потрібно робити рівно, без сильних натисків ( тому що це може викликати перегрів пилки) так, щоб не було заусенців, засинень і ін. Пилки для поперечного розкрою мають косе заточення, тому напилок при їхньому заточуванні тримають під кутом 60...70°. Заточивши через один зуби з одного боку, заточують пропущені зуби з іншої сторони. Вершини зубів, що заточуються, повинні перебувати на одній висоті, тому до заточення зуби вирівнюють по висоті фугуванням, у такий спосіб: у дерев'яну колодку (2) (мал. 7, д) проріз, що має, вставляють тригранний напилок 1, після чого колодку з напилком надягають на пилку (3) і, рухаючи по полотну, вирівнюють вершини зубів.

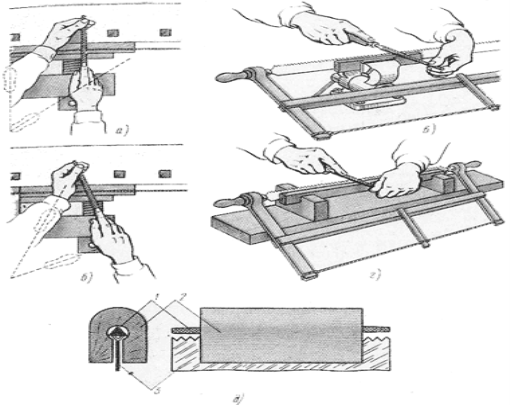

Процес пиляння

Перед роботою лучковою пилкою перевіряють площину полотна і його натяг. Полотно повинне бути прямолінійним, без перекосів. Стосовно верстата (лучка) його встановлюють під кутом 30° і перевіряють у такий спосіб: лівою рукою тримають за середину, а правою за ручку й дивляться, прищуливши одне око, на полотно пилки. Якщо воно встановлене правильно, полотно буде мати вигляд натягнутої нитки, а якщо невірно, то скручений кінець буде товстішим. Виправляють положення полотна поворотом ручки. У випадку затиску полотна в пропилі перевіряють розлучення зубів.

Дошку, яку потрібно розпиляти уздовж, укладають і закріплюють на верстаті або столі так, щоб частина, що відпилюється, виступала назовні. Потім за допомогою рейсмуса або лінійки намічаються лінію розпилу. Лівою рукою беруть пилку за кінець стійки в тятиві, а правою - за інший кінець стійки полотна, стають перед верстатом (мал. 8, а) і роблять вільні рухи "у розмах", притискаючи пилку до дна розпила при русі її вниз, а при русі нагору ( холостий хід), трохи відводячи її убік. Пиляти потрібно спокійно, рівно, без різких рухів і сильних натисків. У процесі пиляння пилку необхідно тримати вертикально, тому що при її відхиленні пропил виходить не точним.

При поперечнім розпилюванні (мал. 8, б) дошку кладуть на верстат так, щоб відрізок, що відпилюється, звисав з нього. Підтримуючи її лівою рукою, правою беруться за стійку лучкової пилки й перепилюють дошку рівно, без натиску. Перед закінченням розпилювання рух пилки слід злегка сповільнити, а відрізок, що відпилюється, притримати лівою рукою щоб уникнути облому відрізків.

Точне торцювання або розпилювання під кутом проводиться в розпилювальному ящику (мал. 8, в), у бічних стінках якого є пропили, розташовані прямо або під певним кутом.

Рис. 8. Розпилювання дощок:

а - поздовжнє, б - поперечне, в - поперечне й під кутом, лучковою пилкою

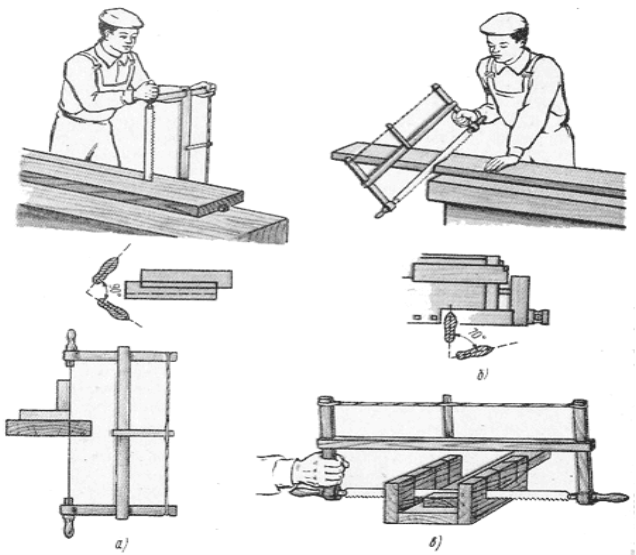

Механізоване пиляння деревини

Ручне пиляння - трудомістка й малопродуктивна операція. Застосування електроінструмента для розпилювання деревини значно (в 5...10 раз) підвищує продуктивність праці й не вимагає більших фізичних зусиль. Для механізованого розпилювання деревини застосовують дискові й рідше ланцюгові електропилки. Ланцюгові електропилки (ЭП-5КМ, ЭПп ДО6, ДО-5М) служать для поперечного розкрою круглого лісу, брусів, дощок. Різальний інструмент у цих пилках - нескінченний пильний ланцюг, що приводиться в рух від електродвигуна через редуктор. Ланцюг пилки являє собою набір окремих ланок (зубів), з'єднаних між собою шарнірами

Пила ЭПп ДО6 складається з електродвигуна, редуктора, вентилятора, шини з рухливою голівкою й пружинним амортизатором, зірочок (веденої й провідної), вимикача, рукоятки, пильного ланцюга. Робоча довжина ріжучої частини пилки 445мм, швидкість руху ланцюги 5,4 м/с. Потужність 1,7 кВт, напруга 220 В.

Дискові електропилки служать для поперечного й поздовжнього розкрою дощок, брусків; а також для розпилювання під кутом при виконанні різних плотницьких робіт.

Електропилкою ИЭ-5102Б розпилюють деревину товщиною до 70мм, застосовуючи пильний диск діаметром 200мм. Її можна закріплювати на столі, верстаті й використовувати в якості стаціонарного верстата.

Електропилкою ИЭ-5106. розпилюють деревину товщиною до 45мм. Вона має однофазний колекторний електродвигун, виконаний з подвійною ізоляцією, внаслідок чого може застосовуватися в побутових умовах.

Електропилкою ИЭ-5107 (мал. 9) із частотою обертання 2940 про/хв. можна розпилювати деревину товщиною 65мм. Електропилка складається з електродвигуна 2, рукоятки 3, захисного кожуха 6, опорної плити (панелі) із сектором, пильного диска 5 діаметром 200мм і робочої рукоятки 3 з вимикачем. Для розкрою пиломатеріалів на потрібну глибину опорну панель 4 установлюють на необхідний розмір стосовно осі пильного диска. При закріпленні пилки на верстаті її можна використовувати в якості стаціонарного верстата.

Рис. 9. Пила ручна, електрична, дискова, по дереву:

1 - кабель, 2 - електродвигун, 3 - рукоятка, 4 - панель (плита), 5 - пильний диск, 6 - огородження (кожух).

Перед роботою пильний диск треба оглянути, перевірити правильність розлучення й заточення зубів пили, відсутність тріщин на диску, а також правильність посадки його на шпиндель і кріплення гайкою. Потім перевіряють справність редуктора шляхом провертання пильного диска. Якщо пильний диск обертається легко, редуктор справний, а якщо диск рухається із труднощами, то, очевидно, загустів мастильний матеріал. Для розрідження мастильного матеріалу електропилку включають на холостий хід на 1 хв. Після перевірки роботи пилки вхолосту беруть лівою рукою передню рукоятку електропилки, а правою задню й плавно опускають пилку на оброблюваний матеріал, укріплений на верстаті, столі. Пересувати пилку по матеріалу потрібно прямолінійно й рівно, без поштовхів і перекосів. При швидкому русі пилки по матеріалу може заклинитися пильний диск, перевантажитися електродвигун, що приведе до виходу його з ладу.

При заклинюванні пильного диска в матеріалі необхідно електропилку небагато відсунути назад і тільки після звільнення пильного диска, коли він набере потрібну частоту обертання, продовжити пиляння. Якщо при заклинюванні пильний диск зупиниться, треба негайно виключити електродвигун. Пересувати пилку по матеріалу треба так, щоб пильний диск направлявся строго по розмітці. По закінченню роботи електропилку відключають від мережі, очищають гасом, змазують і кладуть на зберігання.

До роботи з електропилками допускаються робітники, що добре вивчили правила безпечних умов праці. До роботи перевіряють справність електропилки, надійність ізоляції, якість заточення пильного диска, міцність кріплення його до шпинделя, правильність установки й кріплення панелі, справність кожухів. На нерухомій частині кожуха з боку шпинделя повинен бути зазначений напрямок обертання. Електропилка повинна бути надійно заземлена. Працювати нею можна тільки в сухому приміщенні. Ручки ручних пилок повинні мати гладку поверхню, без надривів і сучків. Зберігати пилки потрібно в шафах, залишати їх на верстатах або столах заборонено.

Дайте відповіді на запитання:

- _________________________________- це процес закритого різання, що здійснюється багаторізцевими інструментами – пилками.

- Пилка – це ___________________________________________________

______________________________________________________________

- Елементи пилок:

1)__________________________________

2) __________________________________

3) __________________________________

4) __________________________________

5) __________________________________

6) __________________________________

7) __________________________________

8) __________________________________

9) __________________________________

- Кути зубців пилки для розпилювання:

1) _____________________________________________________________

2) _____________________________________________________________

3) _____________________________________________________________

5. Лучкова пилка:

5. Лучкова пилка:

1)______________________

2) ______________________

3) ______________________

4) ______________________

5) ______________________

6) ______________________

6.Залежно від виду різання застосовують такі кути різання:

для поздовжнього —__________________________________

для змішаного — _____________________________________

для поперечного — ___________________________________

7. Призначення розводок:

а) ________________________________________________________________

б) ________________________________________________________________

8. Якість полотна пилки можна перевірити:____________________________

__________________________________________________________________

______________________________________________________________

__________________________________________________________________

9. Види ножівок:

|

№ п/п |

Зображення інструменту |

Характеристика |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- Розводки для пилок:

|

№ п/п |

Зображення інструменту |

Назва інструменту |

№ п/п |

Зображення інструменту |

Назва інструменту |

|

|

|

|

2. |

|

|

|

3. |

|

|

4. |

|

|

1.4 Стругання деревини

Питання для вивчення

- Інструменти для ручного стругання.

- Будова рубанка.

- Підготовка інструмента до роботи.

- Види стругання. Безпека праці під час стругання.

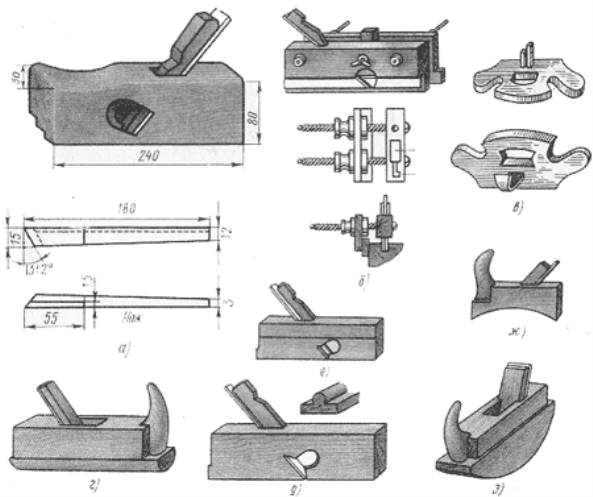

Після розпилювання заготовки мають пропили, шорсткості, покоробленість. Усі ці дефекти усувають струганням. Крім того, при струганні заготовкам надають потрібну форму. Стругання - операція різання деревини ножами, при якій траєкторією різання є пряма, що збігається з напрямком робочого руху. Стругають деревину ручним або механізованим інструментом.

Інструменти для ручного стругання.

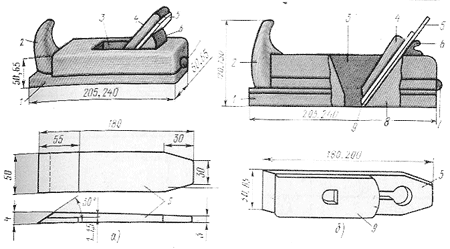

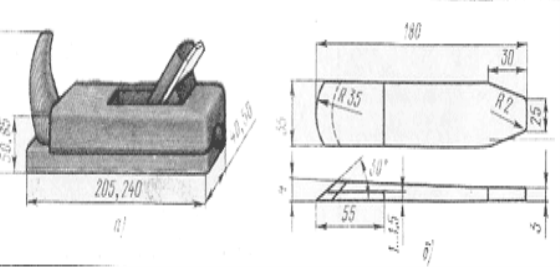

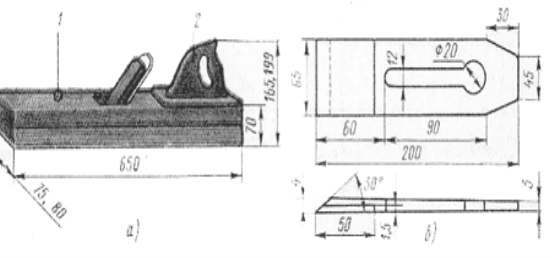

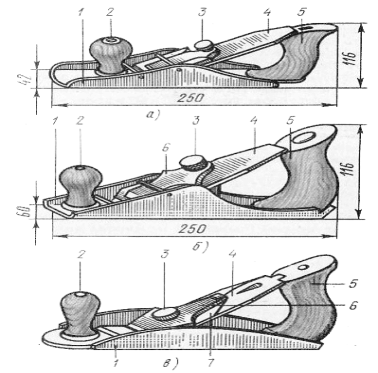

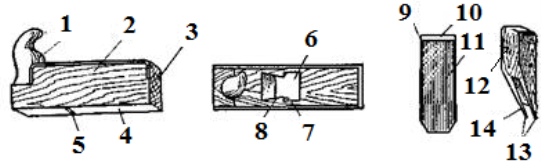

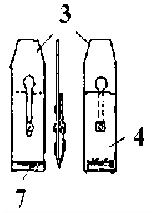

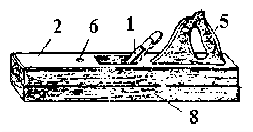

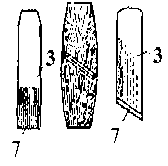

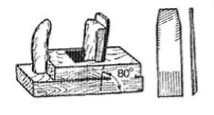

Рубанок (мал. 10) являє собою дерев'яний корпус 1, у який вставлений ніж 5, що закріплюється клином 4. Ніж 5 вставляють у гніздо (льоток) 3 корпуса під кутом 45°.

У підошві 8 рубанка є вузький проріз - проліт шириною 5,7...6,2мм, через яку за підошву виступає лезо ножа. При грубім струганні лезо випускають на 1...3мм, при чистому - на 0,1...0,3мм. З боків льотка 3 роблять заплічка для обпирання клина 4. Для зручного просування рубанка по матеріалу є ріг 2. Підошва 8 рубанка повинна бути гладкою й рівною. У зв'язку з тим, що підошва рубанка працює на стирання, у ній роблять вклейку з деревини твердих порід - граба, клена, ясена, бука й др.

Рубанок з одиночним ножем (мал. 10, а) застосовують для первинного стругання деревини й для стругання її після обробки шерхебелем.

Рис. 10. Рубанки:

а - з одиночним ножем, б - з подвійним ножем;

1 - корпус, 2- ріг, 3 - улітку, 4 - клин, 5 - ніж, 6 -упор, 7кпробка, 8 - підошва, 9 - стружколом.

Рубанок з подвійним ножем (мал. 11,6) використовується для чистового стругання деревини, Ним можна також застругувати торці, що мають задири, і криві поверхні деревини. На відміну від рубанка з одиночним ножем він має крім ножа стружколом 9, яким надломлюється стружка.

Шерхебель (мал. 11) служить для первинного, грубого стругання деревини. Після стругання шерхебелем поверхня деревини виходить нерівною, зі слідами поглиблень у вигляді жолобків. Це викликане тим, що лезо ножа має овальну форму. При роботі ніж випускають до 3 мм.

Рис. 11. Шерхебель:

а - загальний вид, б-шерхебельний ніж

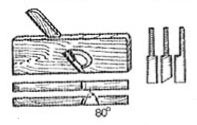

Фуганок (мал. 12) служить для остаточного чистового стругання, вирівнювання більших поверхонь і прифугування окремих деталей. Він довший рубанка майже в три рази, що дозволяє стругати довгі поверхні. Ніж фуганка має довжину 200мм, ширину 65мм. Більш короткі заготовки стругають напівфуганком, який має корпус довжиною 530мм, ніж шириною 50мм і довжиною 180мм. У фуганка в передній частині знаходиться пробка для вибивання ножа з льотка. Для цього по ній треба вдарити киянкою.

Рис 12. Фуганок:

a - загальний вид, 6 - ніж фуганка; 1 - пробка, 2 - ручка

Для зачищення деревини, що має задири застосовують рубанок з укороченим корпусом - шлифтик. Шлифтик має вузьку щілину (шириною 5мм) і збільшений передній кут (60°), внаслідок чого при роботі ним знімається тонка стружка, і поверхня деревини чистіше обробляється.

Для профільного стругання застосовують зензубель, фальдгебель, шпунтубель і інші рубанки.

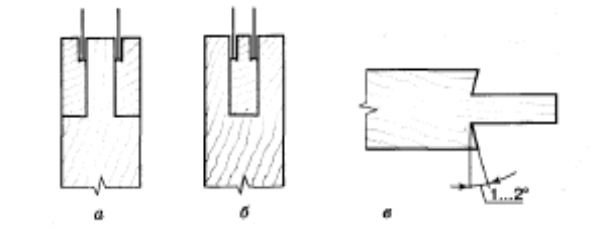

Зензубелем (мал. 13) вибирають чверті, фальци й зачищають їх. Наявність у корпусі бічного отвору забезпечує вільний вихід стружки. Ножі в зензубеля за формою нагадують лопатку.

Рис. 13. Зензубель:

а - загальний вид, б - зензубель

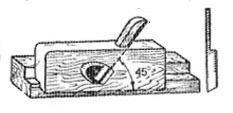

Фальцгебель (мал. 14, а) призначений для відбору й зачищення четвертей і має на відміну від зензубеля східчасту підошву

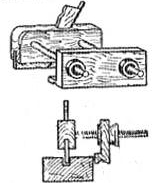

Шпунтубелем (мал. 14, 6) вибирають пази - шпунти на крайках і пласти деталей. Він складається із двох корпусів, з'єднаних гвинтами, причому в одному з корпусів закріплюють ніж.

Рис. 14. Ручний інструмент для профільного стругання:

а - фальцгебель, б - шпунтубель, в - грунтубель, г - жолобник, д - штап, е - кальовка, ж - горбач із увігнутим корпусом, з - горбач із опуклим корпусом

Грунтубелем (мал. 14, в) зачищають трапецієподібні пази.

Жолобником (мал. 14, г) утворюють жолобки різної ширини або глибини з різним радіусом закруглення.

Штап (мал. 14, д) призначений для утворення закруглень на крайках.

Кальовкою (мал. 14, е) роблять профільну обробку деталей. Підошва кальовки має форму, дзеркальну (зворотну) формі профілю деталі.

Горбачем (мал. 14, ж, з) стругають увігнуті й опуклі поверхні.

Підошви корпусів рубанків і фуганків роблять із деревини граба або ясена, а верхню частину корпуса, ріг, упор, клин, ручку, пробку - із прямошаруватої деревини берези, бука або клена 1го сорту вологістю 8...10%. Деревина із гнилизною й червоточиною не допускається.

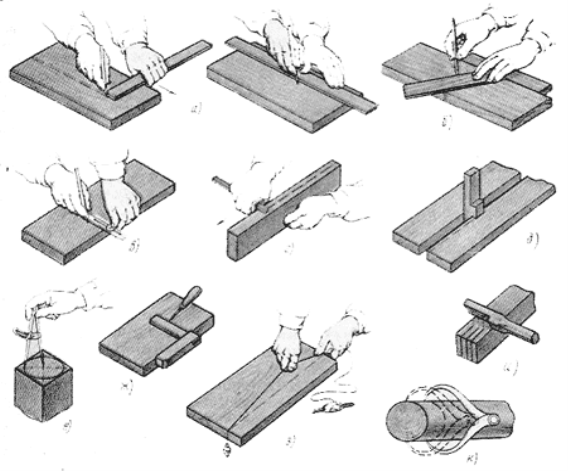

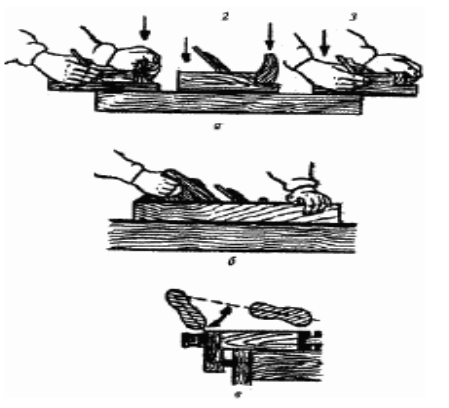

Ручне стругання

Перед роботою інструмент треба налагодити: заточити ніж так, щоб він був без заусенців, засинень і інших дефектів, міцно закріпити його в корпусі випустити лезо за підошву рівно, без перекосу. Правильність випуску леза перевіряють, піднімаючи рубанок нагору на рівень очей. Якщо лезо буде видне як вузька смуга або нитка, то ніж "досаджений" правильно (мал. 15).

Рис. 15. Налагодження рубанка:

а - положення рубанка при закріпленні або ослабленні ножа, б - положення молотка при ударі по торцю рубанка для ослаблення або закріплення ножа,

в - положення рубанка при установці або вилученні ножа, г - перевірка правильності випуску ножа за підошву корпуса "на око"

Розбирають рубанок у такий спосіб: беруть рубанок у ліву руку й, злегка вдаряючи киянкою або молотком по торцю (хвостовому), послабляють клин. При закріпленні ножа із клином ударяють киянкою по лобовій частині корпуса

Ножі точать (мал. 16) на точилах коррундовим або пісковиковим кругом. Ніж тримати прямо, без перекосів, рівномірно притискаючи його до круга. При заточенні ножа треба зберігати кут загострення, лезо повинне бути прямолінійним, без перекосів. Після заточення, наявні на лезі заусенці, зазубрини знімають бруском, роблячи ножем кругові рухи й рівномірно притискаючи його до бруска. Кут загострення перевіряють шаблоном, а прямолінійність - лінійкою або косинцем.

Рис. 16. Заточення ножів для рубанків:

а - положення ножа при заточенні його на мокрім точилі, б - заточення на абразивному бруску прямолінійними рухами, в - те ж, круговими рухами, г - положення ножа при роботі на бруску, д - перевірка заточення лінійкою;

1, 2 - неправильно, 3 - правильно; е - перевірка леза "на око".

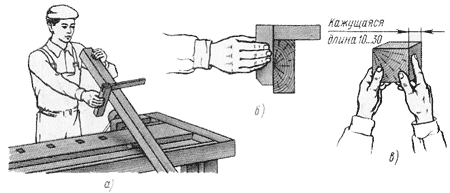

Перед роботою оглядають оброблювану заготовку й у випадку її придатності закріплюють на верстаті так, щоб напрямок волокон збігся з напрямком стругання. Потім треба встати до верстата впівоберта, поставивши ліву ногу уздовж верстата злегка вперед, а праву стосовно лівої ноги під кутом 70°. При такому положенні ніг і невеликому нахилі корпуса вперед працювати більш зручно. Стругати потрібно рухом рук у повний розмах, рівномірно натискаючи на корпус інструмента. Правою рукою тримають хвостову частину, лівоїю– ріг.

При струганні рубанком (мал. 17, а) злегка натискають лівою рукою на передню частину, правою - на задню частину, а перед закінченням стругання, тобто наприкінці оброблюваної заготовки, слід більше натискати правою рукою, щоб не "завалити" кінець заготовки.

Рис.17.Прийоми стругання рубанком та фуганком.

Якщо заготовка має грубу й шорсткувату поверхню, то її спочатку обробляють шерхебелем, потім рубанком з одним ножем, а для одержання більш чистої поверхні - рубанком з подвійним ножем

При роботі фуганком (мал. 17,6) правою рукою беруть за ручку, а лівою підтримують корпус фуганка недалеко за пробкою. Простругавши фуганком одну ділянку деталі по ширині, переходять до обробки іншої ділянки.

При струганні в торець спочатку стругають із одного торця заготовки від себе до її середини, а потім з іншого торця на себе. При цьому способі стругання, отщепів і відколів на поверхні й на крайках не утворюється.

Чверті відбирають зензубелем. Спочатку роблять розмітку, потім початкове зарізання 1, відборку 2 і зачищення 3 чверті.

Крім дерев'яних рубанків, для стругання деревини застосовують рубанки з металевим корпусом (мал. 18). У корпус 1 вставлений ніж 4, що закріплюється гвинтом 3. Ріг 2 і ручку 5 роблять із деревини. Величину шару, що знімається, деревини (стружки) регулюють вильотом ножа. Для цього потрібно звільнити гвинт 3 і перемістити ніж 4 нагору або вниз на потрібну величину, а потім знову закріпити гвинт.

Рис. 18. Металеві рубанки:

а - шерхебель, б - рубанок з одиночним ножем, в - рубанок з подвійним ножем;

1 - корпус, 2 – ріг рукоятка, 3 - гвинт, 4 - ніж, 5 - ручка, 6 - притиск, 7 - підстава під ніж

Механізовану обробку деревини роблять ручним електрифікованим інструментом - електрорубанками ИЭ-5705, ИЭ-5701А, ИЭ-5706, ИЭ-5707А.

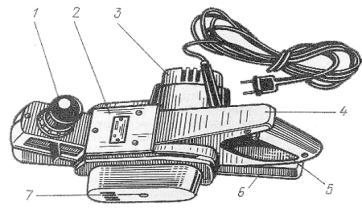

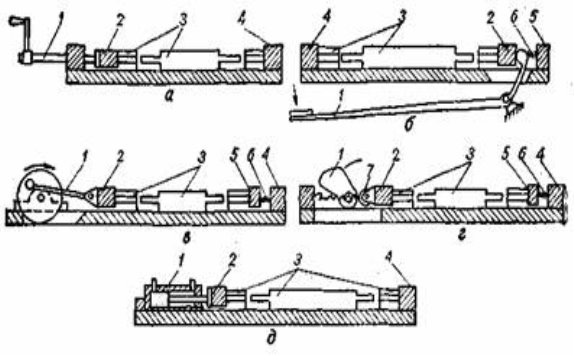

Електрорубанок ИЭ-5701А (мал. 19) складається з електродвигуна, що приводить в обертання через клиноремінну передачу ножовий вал. Опорними поверхнями рубанка є передня рухлива й задня нерухома панелі (лижі). У ножовому валу кріпляться два ножі.

Рис. 19. Рубанок ручний електричний ИЭ-5701А:

1 - передня рукоятка, 2 - кришка, 3 - електродвигун, 4 - корпус, 5 - рукоятка з курковим вимикачем, 6 - панель (лижа), 7 - пасова передача

У рукоятці, за допомогою якої рубанок пересувається по оброблюваній поверхні, розташований курок. Глибину стругання до 2мм регулюють клином і гвинтами. Ширина стругання 75мм. Частота обертання ножового вала 12000 про/хв. Швидкість подачі до 4м/хв. Рубанок вібробезпечний, тобто не підданий вібрації при роботі.

Перед роботою потрібно перевірити правильність заточення й установки ножів. Леза ножів повинні бути одинаково випущені, і перебувати на одному рівні з нерухомою задньою панеллю. Маса ножів повинна бути однаковою. Кріпити ножі до ножового - валу потрібно міцно. Електрорубанок повинен бути заземлений, виправляти або регулювати його можна тільки після відключення від електромережі

Працюють електрорубанком у такий спосіб. Включають штепсельну вилку в мережу, після чого натиском на курок включають електродвигун і, коли ножовий вал досягне потрібної частоти обертання, електрорубанок акуратно опускають на оброблюваний матеріал. Матеріал, що підлягає обробці, повинен бути очищений від пилу, бруду, снігу. Електрорубанок потрібно подавати повільно, щоб при зіткненні з деревиною не відбулося різьбленого поштовху, рівномірно, без великих зусиль на рукоятку. Зусилля працівника повинне бути витрачене лише на просування електрорубанка. Електрорубанок просувають по матеріалу по прямій лінії, без перекосів, стежачи за тим, щоб під панелі не попадали стружка й ошурки.

Після першого проходу (якщо потрібно обробку вести повторно, або на місці, що перебуває поруч із обробленою ділянкою) електродвигун слід виключити, із виключеним електрорубанком вернутися у вихідне положення, після чого включити електродвигун і почати обробку. При роботі потрібно уважно стежити за тим, щоб електродвигун не перегрівався. Перегрів електродвигуна викликається сильним натиском на електрорубанок. Якість фрезерування (стругання) по довжині й по торцю перевіряють косинцем (мал. 20, а, б), причому обробку бруска перевіряють у декількох місцях: на кінцях деталі й у середині, а в більш довгих деталях - і в інших місцях ( між серединою й кінцями деталі). Перевірка "на око" (мал. 20, в) вимагає великої навички.

Досвідчений тесля бере брусок у руки й піднімає, установлюючи його проти світла на рівні очей. Нерівності, отримані внаслідок неякісної обробки, виявляються по легкій тіні, яка на бруску буде видатися темними плямами

Рис. 20. Приймання перевірки якості стругання:

а - косинцем по довжині бруска, б - косинцем по торцю, в - "на око" проти світла

Якість профільної обробки перевіряють шаблонами й візуально. Поверхня деревини повинна бути гладкою, без шорсткості, задирів, виколів і вирв. При ручному струганні матеріал повинен бути добре закріплений і щільно, без прогинів, прилягати до стола верстата.

При роботі електрорубанком потрібно стежити за тим, щоб струмоведучі частини були надійно захищені, усі електричні з'єднання (штепсельна вилка й приєднання до рубанка) мали надійну ізоляцію.

До роботи з електрифікованим інструментом допускаються робітники, що пройшли курс навчання правилам експлуатації інструмента, та мають посвідчення на право роботи.

При роботі потрібно стежити за тим, щоб під різальний інструмент не попадали металеві предмети.

У сирих, мокрих приміщеннях працювати електроінструментом потрібно в гумових рукавичках і галошах, а в сухих користуватися тільки гумовими рукавичками або стояти на гумовому килимку. Включати електроінструмент у мережу можна тільки перед самим початком роботи, а по закінченню роботи його слід негайно виключити.

Дайте відповіді на запитання:

- _________________________________- це процес різання, при якому площина різання збігається з оброблювальною поверхнею.

- Будова ручного рубанка:

1)_________________________________

2) _________________________________

3) _________________________________

4) _________________________________

5) _________________________________

6) _________________________________

7) _________________________________

8)_________________________________

9) _________________________________

10) ________________________________

11) ________________________________

12) ________________________________

13)________________________________

14) ________________________________

3. На які дві групи поділяють рубанки?

1)_____________________________________________________________

2)_____________________________________________________________

4. Поставте відповідний номер в клітинку:

4. Поставте відповідний номер в клітинку:

|

№ |

ударна кнопка |

№ |

стружколам |

|

|

клинок для кріплення ножа |

|

колодка |

|

|

ніж |

|

ручка |

|

|

різальна кромка |

|

фуганок |

5. Як підготувати стругальні інструменти до роботи?

__________________________________________________________________

__________________________________________________________________

__________________________________________________________________

6. Назвіть інструменти для стругання плоских поверхонь деревини:

1)________________________________

2) ________________________________

3) ________________________________

4) ________________________________

5) ________________________________

6) ________________________________

7) ________________________________

8)________________________________

9) ________________________________

7. Назвіть інструменти для стругання профільних поверхонь:

1)________________________________

2) ________________________________

3) ________________________________

4) ________________________________

5) ________________________________

6) ________________________________

7) ________________________________

8)_________________________________

9) ________________________________

10) _______________________________

11) _______________________________

12) _______________________________

- Дайте назву інструментам та заповніть вільні колонки в таблиці:

|

Ручний інструмент для профільного стругання. |

Ручний інструмент для стругання плоских поверхонь |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 2

2 3

3 4

4  5

5 6

6 7

7 8

8 9

9

1.5 Довбання й різання деревини

Питання для вивчення

- Інструменти і пристосування для довбання.

- Види доліт і столярних стамесок.

- Технологія виконання довбання та різання деревини стамесками.

- Безпека праці під час довбання та різання деревини.

Для вибірки гнізд, пазів, шипів і інших робіт застосовують долота.

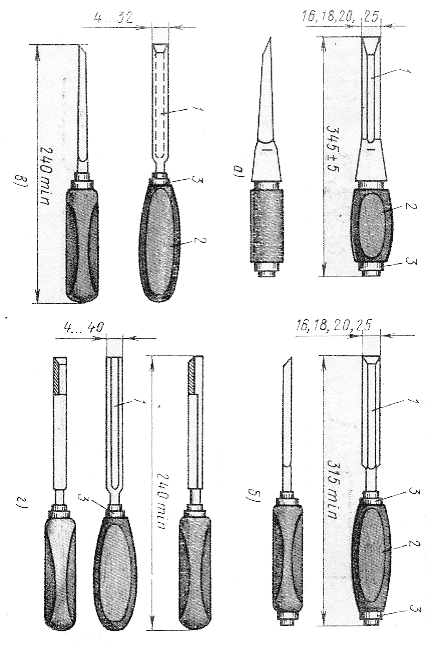

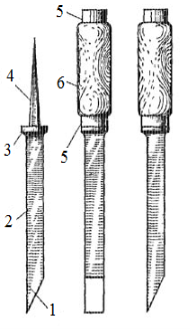

Долота бувають теслярськi (мал. 21, а) і столярні (мал. 21, б). Рукоятки 2 доліт виготовляють із деревини - дуба, клена, бука, граба, білої акації, ясена. Деревина рукоятки повинна бути без тріщин, гнилизни й червоточини вологістю до 12%. Рукоятки можуть виготовлятися з ударотривкої пластмаси

Рис. 21. Долота й стамески

а - теслярськi долота, б - столярні долота, в - плоскі стамески, г - напівкруглі стамески

Леза доліт мають однобічну заточку. Вони повинні бути добре заточені; завали й вищерблювання на ріжучих крайках неприпустимі.

Для вибірки й зачищення пазів, гнізд, шипів і зняття фасок застосовують плоскі стамески (мал. 21, в), а для вибірки закруглених шипів і обробки ввігнутих і опуклих поверхонь - напівкруглі стамески (мал. 21, г).

Рукоятки стамесок виготовляють із деревини тих же порід, що й рукоятки доліт. Вони повинні мати ковпачок. Хвостовик стамесок, доліт повинен мати форму, що забезпечує надійне кріплення полотна в рукоятці.

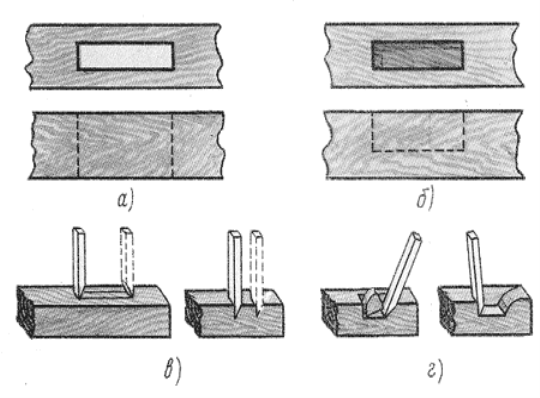

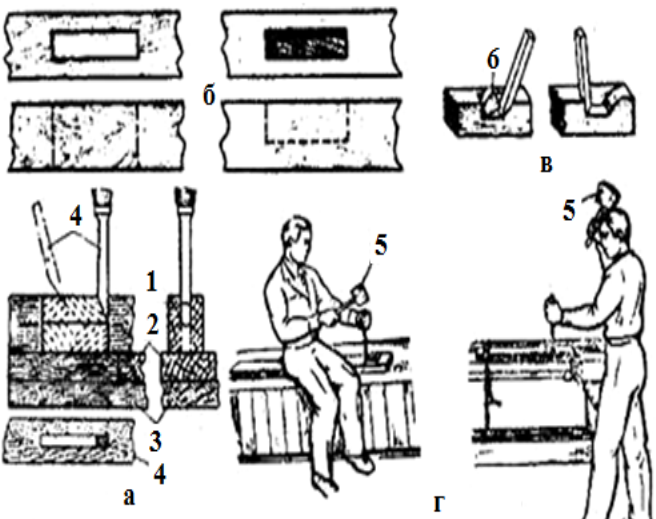

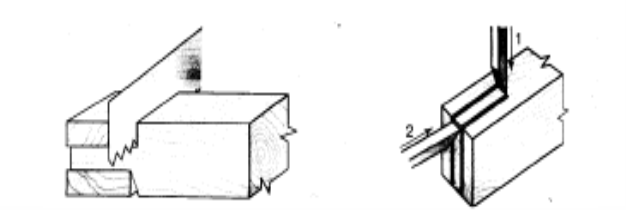

Долотами гнізда вибирають по розмітці, причому при довбанні наскрізних гнізд розмітку наносять по обидва боки деталі (мал. 22, а), ненаскрізних - з однієї сторони (мал. 22, б). Оброблювану деталь укладають на столі або верстаті й закріплюють її. При видовбуванні наскрізних гнізд щоб уникнути псування кришки стола верстата під деталь підкладають відрізок бракованої дошки. Ширина лез доліт повинна відповідати ширині обираних гнізд.

Мал.22. Довбання гнізда.

Довбання гнізда починають так: долото встановлюють фаскою, зверненою усередину, на розмічену риску й легкими ударами киянки по ручці поглиблюють його в деревину (мал. 22, в). Потім долото витягують, ставлять, трохи відступаючи, усередину гнізда (мал. 22, г) і знову вдаряють киянкою по ручці. Потім, погойдуючи його, виймають деревину й у такий спосіб продовжують довбання. При довбанні наскрізних гнізд деревину вибирають спочатку з однієї сторони гнізда, а потім, повернувши деталь, - з іншої. Робота стамескою показана на мал. 23.

Рис. 23. Робота стамескою:

а - зачищення підтятих місць, б - поперечне підрізування, в - підрізування уздовж волокон, г - зняття часткової фаски, д - зняття фаски з торця, е - зачищення торця, ж - різання з-під плеча

Щоб уникнути одержання травм при роботі стамескою не можна різати в напрямку на себе, у висячому положенні, з упором деталі на груди й у тому випадку, коли деталь лежить на колінах. При різанні стамескою пальці лівої руки повинні завжди перебувати позаду леза.

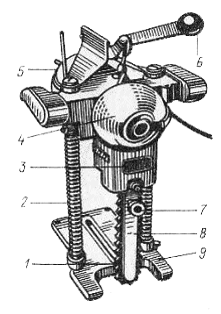

Механізоване довбання роблять электрозадовбувачами. Ними вибирають гнізда прямокутної форми, пази й ін. На (мал. 24) показаний электрозадовбувач ИЭ-5601А. На кінці вала ротора укріплена провідна зірочка, що передає рух довбальному ланцюгу 1. До переднього щита электрозадовбувача кріпиться напрямна лінійка 8. Регулюють глибину довбання обмежником ходу. Опускання й автоматичний підйом лінійки здійснюють по напрямних стовпчиках 2.

Рис. 24. Электрозадовбувач ИЭ-56 ПРО1А:

1 - ланцюг, 2- напрямний стовпчик із пружиною, 5 - щит, 4 - електродвигун, 5-кожух, 6 - важільне пристосування (рукоятка), 7-гвинт, 8 - напрямна лінійка, 9 – підставка.

Электрозадовбувачем можна вибирати пази розміром 8X40X100; 12X60X160; 16X60X160; 20X60X160мм. Швидкість різання 6,1 м/с, частота обертання 2800 об/хв. Крім цього застосовують электрозадовбувачі ИЭ-5602, ИЭ-5606.

Залежно від розміру оброблюваних гнізд, пазів установлюють потрібного розміру лінійки й ланцюги.

До роботи ланцюг заточують, після чого надягають на лінійку й зірочку. Электрозадовбувач установлюють так, щоб ланцюг перебував над обраним гніздом. Після включення електродвигуна натисканням на важільне пристосування, воно опускається разом з лінійкою й ланцюгом униз. Опускати ланцюг потрібно рівно, без поштовхів, щоб він вдовбувався в деревину рівномірно. При виході ланцюга із гнізда потрібно стежити за тим, щоб на крайках деталей не було заколів, вирв, які утворюються при швидкому вийманні ланцюга із гнізда.

Дайте відповідь на запитання:

- Долото – це ___________________________________________________

__________________________________________________________________

__________________________________________________________________

__________________________________________________________________

2. Будова долота:

1)____________________________________________

2) ____________________________________________

3) ____________________________________________

4) ____________________________________________

5) ____________________________________________

6) ____________________________________________

3. Кут загострення різця долота становить:__________

______________________________________________

4. Як називають вузькі долота? ___________________

______________________________________________

5. Видовбуючи наскрізні гнізда, розмітку роблять…

_________________________________________________________________

6.Ширину долота беруть залежно від … _______________________________

_________________________________________________________________

7. Прийоми довбання долотами:

1.____________________________

2. ___________________________

3. ___________________________

4.___________________________

5. ___________________________

6. _________________________

А.___________________

Б. ___________________

В. ___________________

Г. ___________________

8. Стамески – ______________________________________________________

___________________________________________________________________

___________________________________________________________________

___________________________________________________________________

2. Будова стамески:

1)_________________________________

2) ___________________________________

3) ___________________________________

4) ___________________________________

5) ___________________________________

6) ___________________________________

7)__________________________________

3. Кут загострення стамесок становить:_____________________________

_____________________________________________________________

4. Плоскі стамески застосовують для__________________________________

_________________________________________________________________

_________________________________________________________________

_________________________________________________________________

5. Півкруглими стамесками видовбують _________________________________________________________________

_________________________________________________________________

6. Прийоми роботи стамесками:

а)______________________________________________________________

а)______________________________________________________________

б)______________________________________________________________

в)______________________________________________________________

г)______________________________________________________________

д)______________________________________________________________

е)______________________________________________________________

є)______________________________________________________________

ж)___________________________________________________________________

- Ручне свердління деревини

Питання для вивчення

- Призначення свердління.

- Інструмент для свердління.

- Технологія свердління отворів.

- Вимоги до якості робіт. Безпека праці під час свердління.

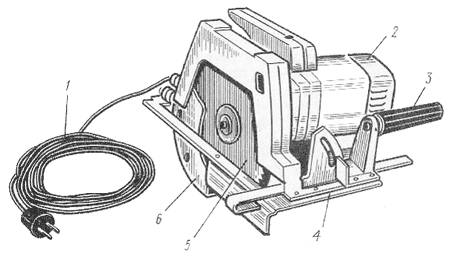

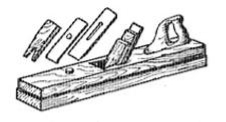

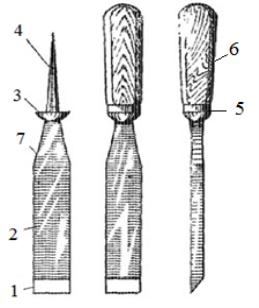

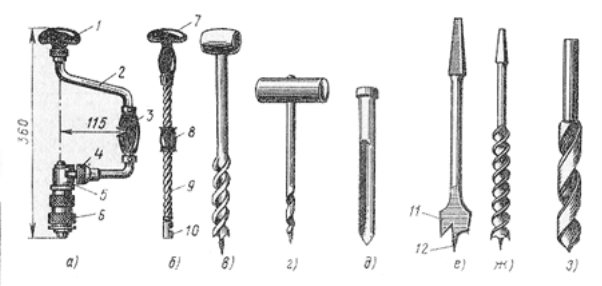

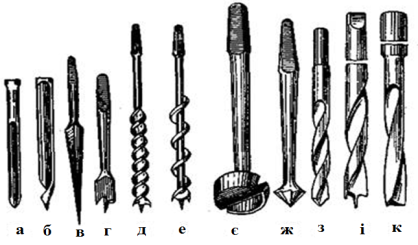

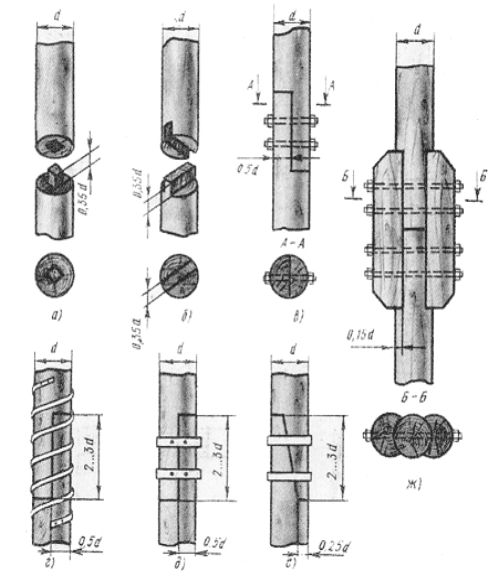

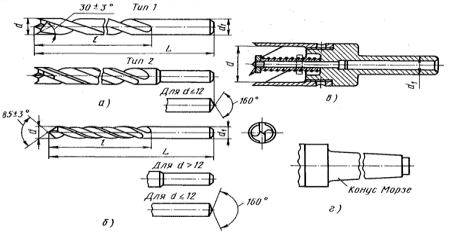

Круглі циліндричні отвори для круглих шипів, нагелів, болтів вибирають свердлами, які складаються з хвостовика, стрижня, різальної частини та елементів для відведення стружки. Для свердління застосовують перові, центрові, гвинтові, спіральні свердла.

Перові свердла (рис.25,д) мають жолобчасту форму: з їх допомогою вибирають отвори переважно під нагелі. Жолобок служить також для відкидання стружки. Оскільки він не може повністю відкидати стружку назовні, то для запобігання перегріву його доводиться часто виймати з отвору, який просвердлюється в деревині. Через це отвори виходять не чистими й не достатньо точними. Свердла бувають довжиною 100 – 170 мм, діаметром 3- 16 мм з градацією 1- 2 мм.

Рис. 25. Ручний свердлильний інструмент:

а - коловорот, б - сверлилка, в - бурав, г - буравчик, д - перове свердло, е - центрове свердло , ж - гвнтове свердло, з - спіральне свердло;

1 - нажимна головка, 2 - колінчатий стрижень, 3 - ручка, 4 - кільце – перемикач 5 - храповий механізм, 6, 10 - патрон, 7 – головна ручка, 8 - нарізна ручка, 9 - спіральний стрижень, 11 - підрізувач, 12 - центр.

Центровими свердлами (рис.25,е) просвердлюють наскрізні та неглибокі отвори, розташовані впоперек волокон. Просвердлювати глибокі отвори цими свердлами важко через затруднене відкидання стружки. Працюють свердлами лише в одну сторону. Свердло являє собою стрижень, який завершується внизу різальною частиною, яка складається з підрізальника, леза та направляючого центру (вістря). Діаметр центрових свердл 12–50 мм, довжина залежно від діаметра – 120–150 мм. Під час роботи цими свердлами потрібно робити нажим, бо без цього вони не будуть занурюватись у деревину.

Свердла гвинтові (рис.25,ж) застосовують для свердління глибоких отворів упоперек волокон. Кінець свердла має гвинт із дрібною різьбою. Під час свердління отвори виходять чистими, бо по гвинтових каналах стружка видаляється легко. Діаметр свердл 10–50 мм, довжина 40–1100 мм.

Спіральні свердла (рис.25,з) в залежності від форми різальної частини бувають з конічною заточкою або з центром и підрізальником. Для відведення стружки стрижень має канавки, розташовані по гвинтовій лінії. Свердла с центром і подрізувачем виготовляються діаметром 4–32 мм, а з конічною заточкою – діаметром 2–6 мм (коротка серія) та 5–10 мм (довга серія). Свердла приводяться в дію за допомогою коловорота або свердлилки. Коловорот застосовують для свердління отворів під час виконання теслярських та опалубочних робіт, а також використовують для загвинчування та вигвинчування шурупів, при склінні та інших видах робіт.

Коловорот з трещіткою (рис.25,а) являє собою колінчастий стрижень, посередині якого знаходиться ручка для обертання. На одному кінці колінчастого стрижня розташований патрон для кріплення свердл, на другому – натискна головка. Коловорот з трещіткою може обертатися вправо і вліво, напрям обертання встановлюється кільцем- перемикачем. Кулачки патрона повинні забезпечувати надійне закріплення інструментів. Коловоротом можна загвинчувати болти, шурупи, для цього в патрон вставляють відповідно гайкові торцові ключі (квадратні й шестигранні), викрутки. В коловороті можна кріпити свердла з діаметром хвостовика до 10 мм. Для загвинчування шурупів у коловорот вставляють викрутки. Коловорот, який складається з колінчастого стрижня, чотирьохкулачкового патрона, кільця- перемикача, виготовляють з конструкційної стали. Усі деталі коловорота мають захисне гальванічне покриття.

Отвори діаметром до 5 мм висвердлюють сверлилкою.

Сверлилка (рис.25,б) являє собою стрижень з гвинтовою нарізкою, на який надіта ручка. На одному кінці стрижня розташований патрон для установки свердл, а на другому – головка. Стрижень, а разом з ним і свердло, обертають шляхом переміщення вгору і вниз нарізної ручки.

Для свердління глибоких отворів використовують буравчик (рис.26,в), що являє собою стрижень з вушком для ручки, яка розташована в його верхній частині, і з гвинтовим свердлом на другому кінці (в нижній частині).

Неглибокі отвори в деревині твердих порід під шурупи сзавердлюють буравчиком (рис.25,г) з діаметром 2–10 мм. Щоб уникнути розколювання деревини, буравчик періодично витягують з отвору і чистять від стружки.

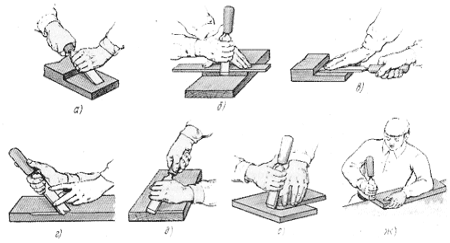

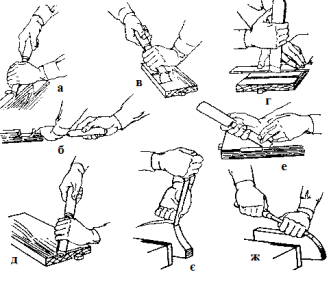

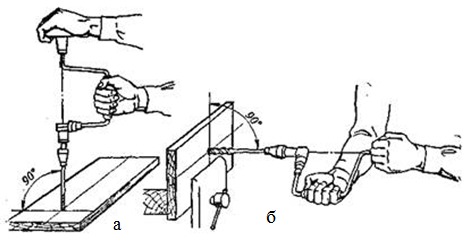

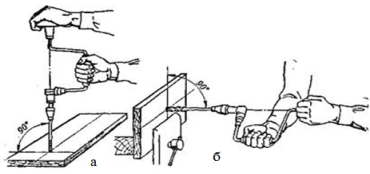

Отвори свердлами вибирають по розмітці або по шаблону, центр отвору попередньо наколюють шилом. Перед початком роботи свердло потрібно добре заточити напилком з дрібною насічкою або на спеціальному станку, а потім міцно закріпити в патроні коловорота чи свердлилки. Прийоми свердління показані на рисунку 26.

Рис.26. Прийоми свердління.

Під час работи треба слідкувати за тим, щоб вісь обертання коловорота чи свердлилки співпадала з віссю отвора. Під час свердління вертикальних отворів натискну головку коловорота тримають лівою рукою, а правою – обертають ручку.

Глибокі наскрізні отвори свердлять по розмітці з двох сторін деталі. Під час свердління отвору з однієї сторони деталі перед виходом на протилежну сторону натиск на натискну головку коловорота потрібно послабити, щоб не утворилось відколу, відщеплення або тріщини в деталі. Під деталь, у якій свердлять отвір, підкладають дошку.

Працюють коловоротом так: кладуть заготовку деталі на верстак і размічають точку отвору. Потім ручку коловорота обхоплюють пальцями правої руки, а натискну головку – пальцями лівої руки. Під час свердління лівою рукою натискають на головку, а правою – обертають колінчастий стрижень.

Коловорот чи свердлилку не можна тримати свердлом у бік працюючого. Надавлювати на натискну головку коловорота, свердлилки можна лише руками. Не можна використовувати свердла з тріщинами та іншими дефектами.

При неякісному свердлінні виникають такі дефекти: невідповідний розмір (діаметр) отвору (результат биття свердла внаслідок неправильного закріплення його в коловороті); рвана поверхня отвору ( при свердлінні тупим або не правильно заточеним свердлом).

Механізоване свердління деревини. Для механізованого свердління застосовують ручні електричні свердлильні машини, які складаються з корпуса, електродвигуна, редуктора, вимикача з курковим приводом, струмоносного кабеля і штепсельного з’єднання. На кінці шпинделя є патрон для кріплення свердл.

Для свердління отворів електричними машинами застосовують в основному спіральні свердла. Перед роботою машину ретельно оглядають і перевіряють, після цього в патрон вставляють свердло і міцно його закріплюють, а потім натиском на пусковий курок включають електродвигун. Спочатку протягом 1–2 хв. працюють у холосту; якщо електродвигун працює нормально, приступають до работи.

Під час свердління отворів натиск повинен бути рівномірним, при вибиранні наскрізних отворів наприкінці свердління з метою уникнення «заїдання» натискання варто дещо послабити.

При роботі свердлом діаметром до 9 мм швидкість подачі повинна бути не більше 0,7 м/хв. Якщо при вмиканні електродвигун не працює, значить відсутня напруга або зіпсований вимикач. У разі зайвого нагрівання редуктора потрібно перевірити наявність мастильних засобів. Якщо у разі дотику до поверхні корпусу свердлильної машини «б’є» током, перевіряють заземлення.

Дайте відповідь на запитання:

- Свердління – _________________________________________________

__________________________________________________________________

__________________________________________________________________

__________________________________________________________________

2. Різальним інструментом для свердління є ____________________________

3. Види ручних свердел:

а)_______________________________

б)_______________________________

в)_______________________________

г)_______________________________

д)_______________________________

е)_______________________________

є)_______________________________

ж)______________________________

з)_______________________________

і)_______________________________

к)_______________________________

4. Свердління коловоротом буває:

а)_________________________

б)_________________________

5. ____________________________________— це металевий стержень, який в робочій частині має поздовжній жолобок, що закінчується гострим звуженим кінцем — лезом. Одна кромка жолобка (різальна) загострена на всю довжину, друга — тільки спрямовує і центрує свердло.

6. ____________________________________— свердло має форму тригранника. Його застосовують для висвердлювання отворів під шурупи.

7. ____________________________________— свердло, що являє собою стержень, 2/3 довжини якого є гвинтом, що закінчується двома різцями.

8. ____________________________________— має стержень, робоча частина якого закінчується стальною циліндричною коробкою з діаметральною перегородкою. Нижня кромка стінки коробки підрізує деревину по колу, а діаметральна перегородка — плоским різцем.

9. ____________________________________— в робочій частині має вигляд конуса з поздовжніми канавками на бічній поверхні в напрямку до центра. Зенкувальне свердло застосовують для конічного розсвердлювання верхньої частини готових отворів під головки шурупів. Діаметри цих свердел 10—30 мм.

10. ____________________________________— подібне до ложкового і тільки закінчується завитком, який утворює центруючий кінець у вигляді штопора. Цим свердлом легше працювати, ніж ложковим, бо його кінець, угвинчуючись в деревину, втягує за собою гвинтоподібну канавку стержня, яка частково викидає стружку.

11. ____________________________________— свердло, в робочій частині має вигляд лопатки з шилоподібним центром і дорожником, що підрізає деревину по колу висвердлюючого отвору і плоского різця, який знімає підрізану деревину по колу у вигляді гвинтової стружки. Радіус дорожника дещо більший від радіуса різця, і це дає можливість висвердлювати отвори з досить чистими стінками.

Це свердло працює тільки обертаючись в один бік при натискуванні на нього зверху. Його використовують для висвердлювання неглибоких отворів, бо воно стружки не викидає. Діаметри цих свердел 12—50 мм.

- ____________________________________— свердло, що має аналогічну будову і розміри, що і центрове, але тільки з однією спіраллю. Воно викидає стружку і застосовується там, де й гвинтове.

Основні операції ручної обробки деревини.

Тематичне оцінювання.

1. Пиляння – це процес:

А) різання деревини впоперек волокон, що здійснюється багато різцевими інструментами;

Б) відкритого різання, що здійснюється багато різцевими інструментами;

В) різання деревини вздовж волокон, що здійснюється багато різцевими інструментами;

Г) закритого різання, що здійснюється багато різцевими інструментами.

2. Полотно пилки можна направляти:

А) бруском;

Б) нігтем;

В) суглобом великого пальця лівої руки;

Г) суглобом великого пальця правої руки.

3. Стругання – це процес:

А) різання при якому площина різання збігається з оброблювальною поверхнею;

Б) різання при якому отримують широку стружку;

В) різання при якому можна вибрати фальці та чверті;

Г) різання багатоступінчастим інструментом до чистової обробки.

4. Стругання деревини ручними інструментами здійснюється:

А) проти напрямку волокон;

Б) за напрямком волокон;

В) під кутом 45![]() до напрямку волокон;

до напрямку волокон;

Г) всі відповіді вірні.

5. Після стругання можуть виникнути такі дефекти, як:

А) вирівнювання;

Б) поперечні смуги;

В) ворсистість, задири, виколи;

Г) хвилястість.

6. Щоб запобігти зашліфовуванню леза різця при русі інструменту назад частину колодки:

А) повністю піднімають;

Б) трішки піднімають;

В) трішки опускають;

Г) притискають до оброблювальної поверхні.

7. Працюючи стамескою не можна:

А) підтримувати деталь рукою поза лезом;

Б) стругати у напрямку від себе;

В) притискати деталь до бруска;

Г) підтримувати деталь рукою перед лезом.

8. Довбання виконують натисканням на торець ручки:

А) Ваш варіант:_______________________________________________

Б) двома руками;

В) лівою рукою;

Г) правою рукою.

9. Полотно пилки повинно бути установлено в одній площині (без перекосів), туго натягнуте і встановлене під кутом…

А) 20-35° до станку пилки;

Б) 10-15° до станку пилки;

В) 35-45° від станка пилки;

Г) 10-15° від станка пилки.

10. Щоб полегшити хід пилки в пропилі її зубці:

А) змащують;

Б) розводять;

В) загострюють;

Г) вирівнюють.

11. Деревину слід шліфувати:

А) вздовж волокон;

Б) впоперек волокон;

В) круговими рухами;

Г) «точковим» притиранням.

12. Шліфування проводять:

А) шліфувальною шкіркою;

Б) абразивним кругом;

В) шліфувальним бруском

Г) шліфувальною пастою.

Тема2. Прості столярні з’єднання, їх виготовлення

- Види пиломатеріалів і способи їх отримання

Питання для вивчення

- Пиломатеріали.

- Види пиломатеріалів.

- Способи отримання пиломатеріалів.

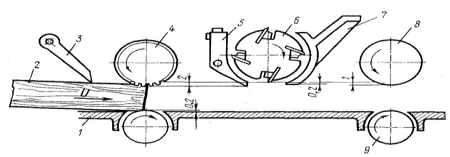

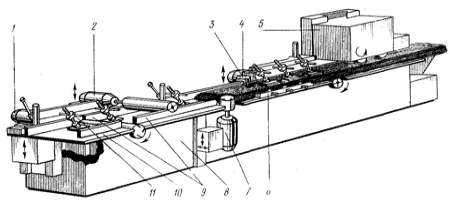

Пиломатеріали одержують в результаті поздовжнього розпилювання круглих колод або кряжів на лісопильних рамах, стрічкопильних верстатах (стрічкових пилорамах), дискових пилорамах.

Основним робочим органом лісопильної рами є рамка з натягнутими в ній пилками, які здійснюють зворотно-поступальні рухи. У стрічкопильних верстатах пила має вигляд стрічки, що здійснює обертові рухи. На дискових пилорамах пиляння виконують круглі пилки, які обертаються горизонтально.

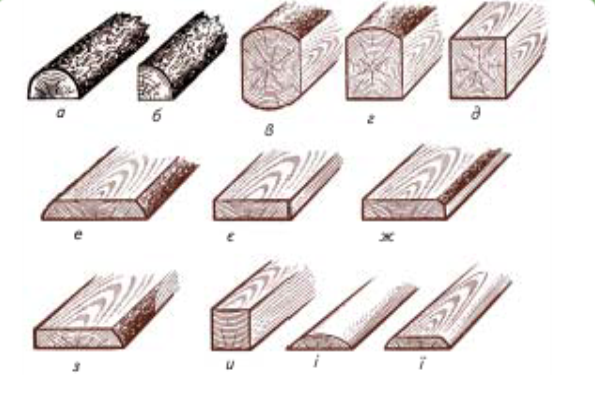

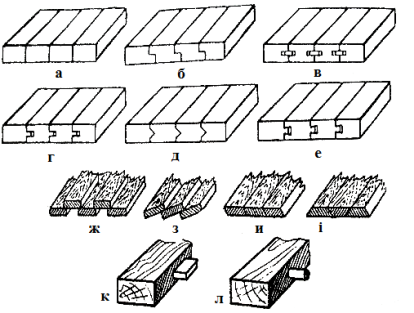

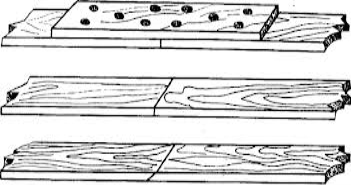

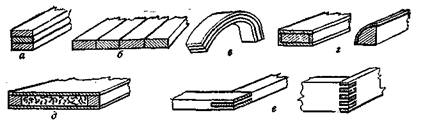

За формою та розмірами поперечного перерізу пиломатеріали поділяють на: пластини, четвертини, бруси, дошки, бруски, обаполи (рис. 27). Раніше поширеними пиломатеріалами були необрізні та обрізні шпали.

Рис. 27. Види пиломатеріалів:

а- пластина; б- четвертина; в- брус двокантовий; г- брус трикантовий; д- брус чотирикантовий; е- необрізна дошка; є- обрізна дошка; ж- обрізна дошка з тупим обзелом; з- обрізна дошка з гострим обзелом; и- брусок; і,ї- обапіл

Пластини (рис. 27, а) утворюються при поздовжньому розпилюванні колод або кряжів на дві рівні частини.

Четвертини(рис. 27, б) отримують шляхом поздовжнього розпилювання

колод або кряжів на чотири рівні частини.

Бруси (рис. 27, в–д) — пиломатеріали товщиною і шириною понад 100 мм; бруси можуть бути квадратної та прямокутної форми.

Дошки (рис. 27, е–з) отримують при поздовжньому розпилюванні колод або кряжів уздовж кількох паралельних між собою площин. Дошкою називають сортимент, ширина якого більше ніж удвічі перевищує товщину.

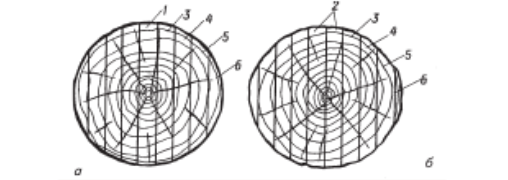

Дошки, бруски товщиною до 35 мм вважають тонкими, а понад 35 мм — товстими. Залежно від того, з якої частини колоди виготовлено дошки, їх поділяють на серединні, центральні та бічні. Серединну дошку 1 вирізують із середньої частини колоди, вона містить серцевину (рис. 28, а).

Центральні дошки 2 є парними і містять половину серцевини (рис. 28, б). Бічні дошки 3, 4, 5 вирізують з бічних частин колоди, залишаючи два обаполи 6.

Рис. 28. Розпилювання колод на дошки:

а- серединні; б- центральні

Дошки, одержані після розпилювання колоди, мають геометрично неправильну форму: ширина дощок, відповідно до збіжності стовбура, зменшується в напрямку від окоренка до вершини, а бічні сторони дошки покриті корою і мають форму круглої частини стовбура. Залежно від подальшої обробки дошки поділяють на обрізні та необрізні.

Обрізними називаються дошки, в яких крайки обрізані по всій довжині з обох боків або на частині, більшій за половину довжини. Необрізні — це такі дошки, в яких крайки зовсім не обрізані або обрізані на частині, меншій за половину довжини. Якщо в дощок частина крайки залишиться необрізаною, то ця частина крайки називається обзелом (рис. 27, ж, з).

Бруски (рис. 27, и) — це пиломатеріали товщиною не більше 100 мм і шириною, що не перевищує подвійної товщини. Бруски отримують при поздовжньому розпилюванні колод чи кряжів, але найчастіше — дощок по широкій стороні.

Обапіл (рис. 27, і, ї) — це бічна частина колоди чи кряжа, що залишається після розпилювання. В обапола один бік плоский, а другий — заокруглений (природна поверхня колоди чи кряжа).

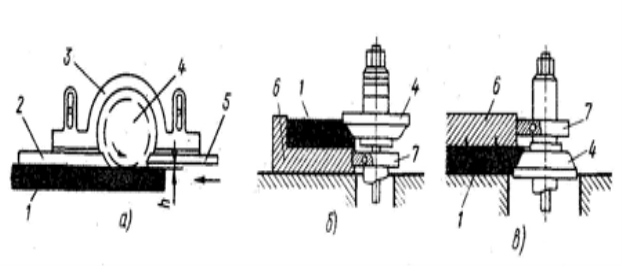

- Конструктивні елементи виробів.

Питання для вивчення

- Конструктивні елементи столярних виробів.

- Устаткування для складання вузлів і груп.

- Безпека праці під час складання вузлів і груп.

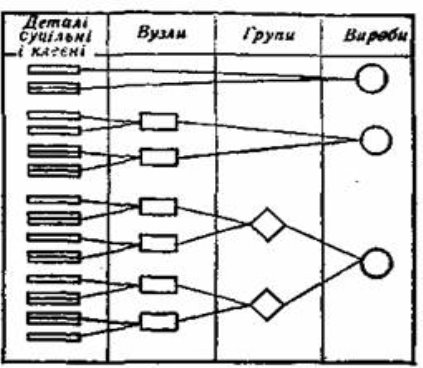

Складання столярних виробів є багатоступеневим процесом і залежить від складності конструкції виробу та його конструктивних елементів.

Кожен виріб складається з таких конструктивних елементів: деталей, вузлів, груп.

Під деталлю розуміють елемент виробу, який виготовлено без

застосування збірних операцій.

До деталей відносяться: бруски, розкладки, нащільні рейки, штапики, а до

елементів деталі — її частини: пласть, кромка, торець, кальовка, фаска,

зм’якшення, заокруглення, галтель, фалець, чверть.

Деталі можуть бути масивними, тобто виготовлені із цільної деревин, і

клеєними.

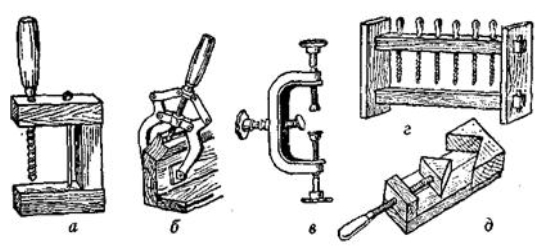

Вузли являють собою рамки, коробки та інші конструкції, в яких деталь є

самостійним конструктивним елементом.

Група — з’єднання складових частин виробу. В групу входять вузли і

деталі. Виріб може збиратися із ряду груп, вузлів, деталей.

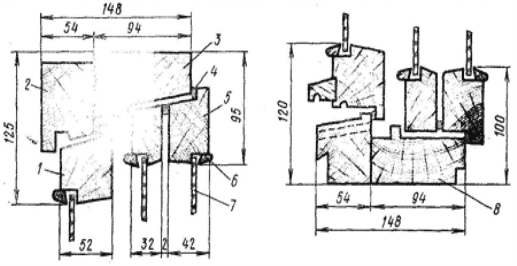

Столярні вироби мають наступні основні конструктивні частини: бруски,

рамки, щити, коробки.

Брусок — проста деталь, яка буває різних розмірів, перерізу і форми.

Він може бути із одного куска деревини і клеєним (тобто зібраним по

ширині, товщині і довжині з окремих відрізків деревини).

При виготовленні вікон, дверей використовують бруски малих перерізів.

Вони можуть бути вертикальні, горизонтальні, серединні, що виготовляють із цілого куска деревини, а бруски великих перерізів (через можливість їх короблення) виготовляють із частин склеєних між собою.

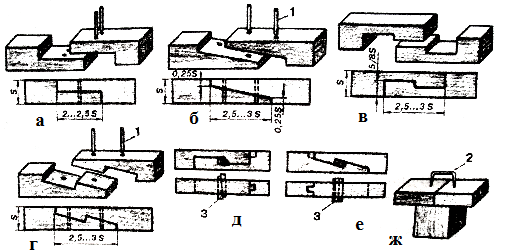

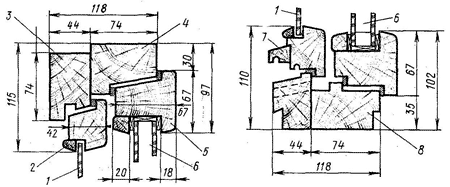

Рамка складається із чотирьох брусків, що утворює квадрат або

прямокутник. Деякі рамки мають, крім того, внутрішні бруски — серединки.

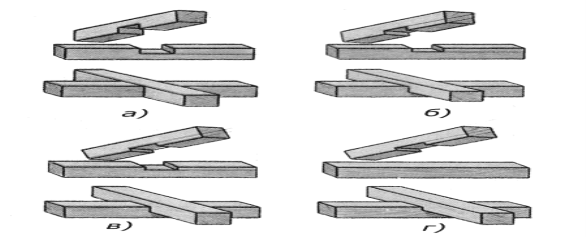

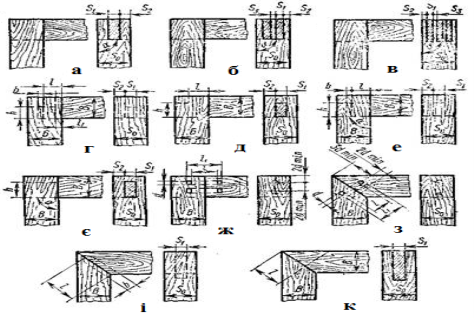

Рамки з’єднуються за допомогою шипового з’єднання на одинарний відкритий наскрізний шип або на шип з півпотемком або потемком, а рами воріт із товстих брусків — на подвійний або потрійний відкритий наскрізний шип.

При виготовленні столярно-меблевих виробів застосовують переважно

рамки прямокутної форми. Дуже рідко (для особливих будівель) роблять вікна, фрамуги багатокутними.

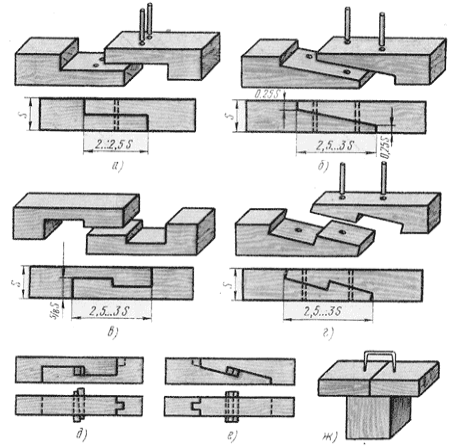

Коробка складається із 4-рьох стінок, які з’єднані між собою за

допомогою шипового з’єднання. Коробки з’єднують на прямий шип, або в «ластівчин хвіст». Для збільшення міцності коробки обладнують серединками.

У коробках роблять (заглушку) дно. Коробка, яка має дно називається ящиком, скринькою. Ящики застосовують в основному при виготовленні меблів.

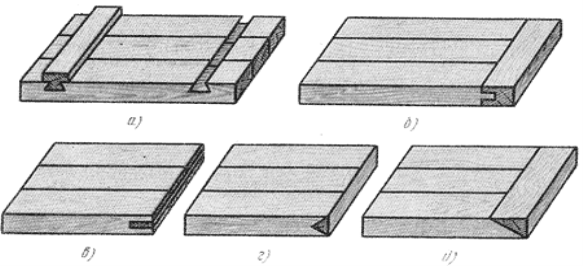

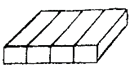

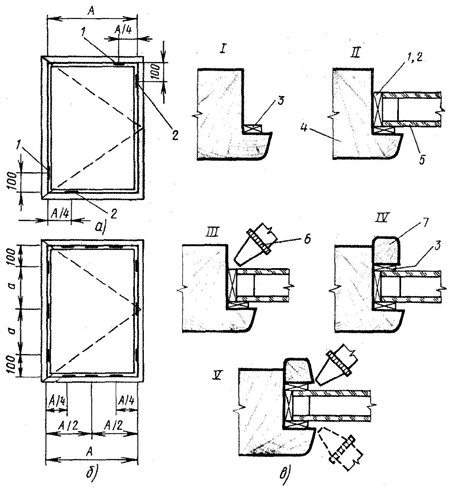

Щити виготовляють різних конструкцій. Їх виготовляють масивними

(дощатими ) або пустотілими (для внутрішніх щитових дверей).

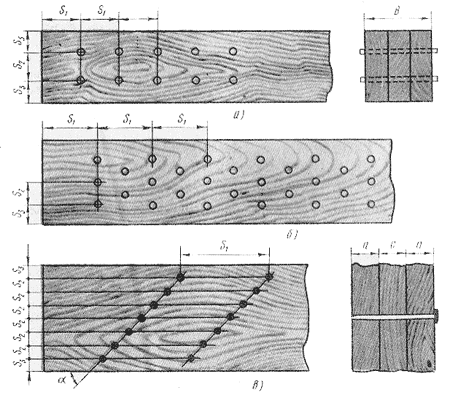

При склеєні масивних щитів, щоб запобігти короблення, необхідно їх

набирати із вузьких ділянок (деталей) шириною до 30 мм. з підбиранням

напрямку волокон. При склеюванні деталей по ширині однойменні (заболонні) пласті з’єднувальних деталей повинні бути повернуті в протилежні сторони, а однойменні кромки — одна до одної.

Крім того, щоб не допустити короблення щитів, їхнє з’єднання

доповнюють шпонками, рейками вклеєними і наклеєними.

Щити зі шпонками призначені для дверей тимчасових будівель,

підвіконних дощок тощо.

Крім дощатих виготовляють щити багатошарові, які склеєні із трьох або

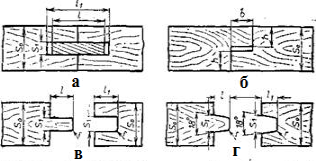

п’яти одношарових щитів із взаємно перпендикулярними напрямками волокон.

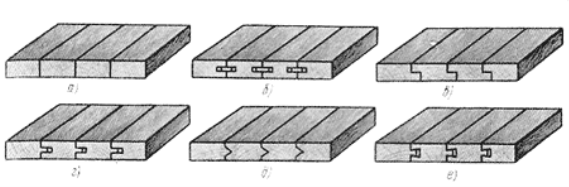

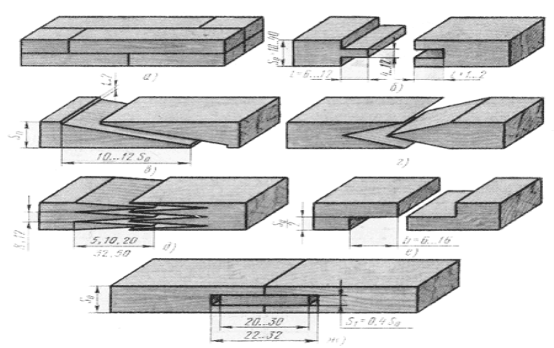

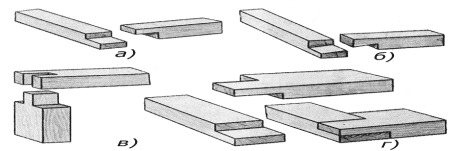

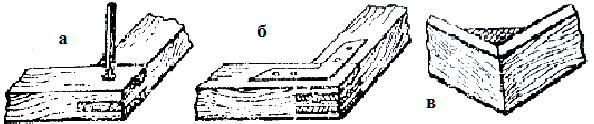

Дощаті щити склеюють: на гладку фугу, в чверть, на рейку в паз і

гребінець, на «ластівчин хвіст».

Із масивних щитів роблять вхідні двері, столярні перегородки, фільонки

для балконних дверей.

Столярні перегородки являють собою щит, набраний із ділянок і

облицьований з двох пластей одним або двома шарами шпону. Пустотілі щити, являють собою раму облицьовану з двох сторін фанерою або твердою деревоволокнистою плитою заповнену всередині гофрірованою фанерою або сотами, що виготовлені із паперу або відходів твердої ДВП, фанери.

Заповнювати щити можуть також рейки з зазором 30-40 мм.

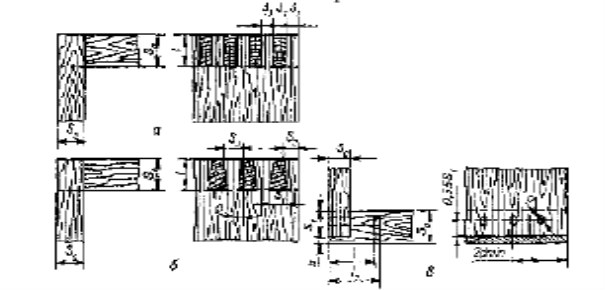

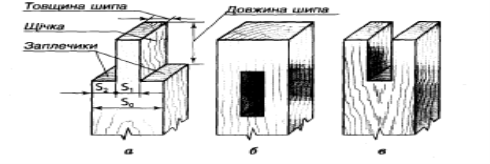

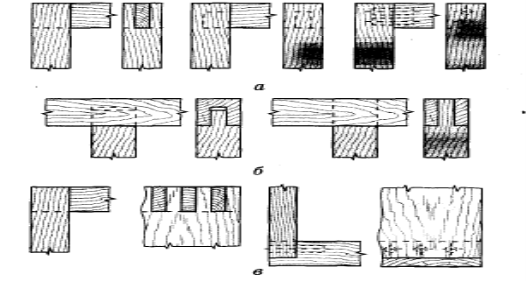

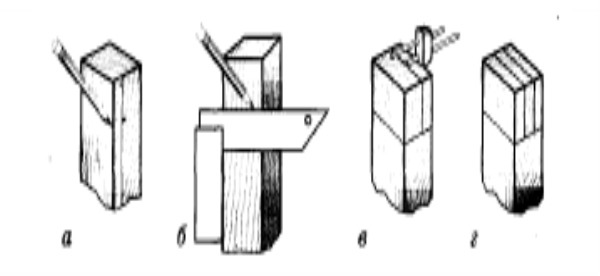

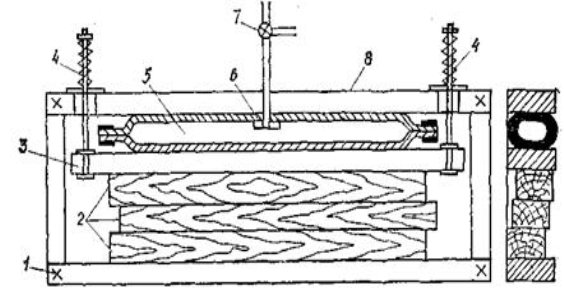

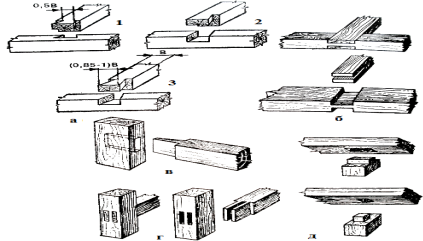

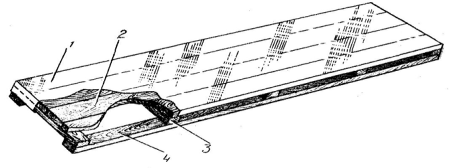

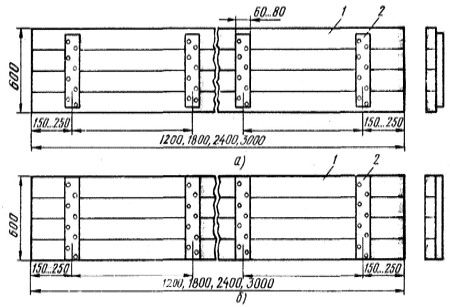

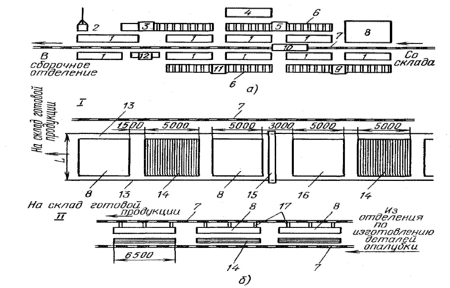

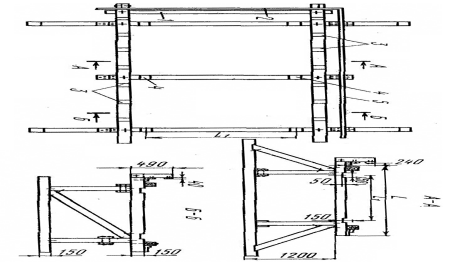

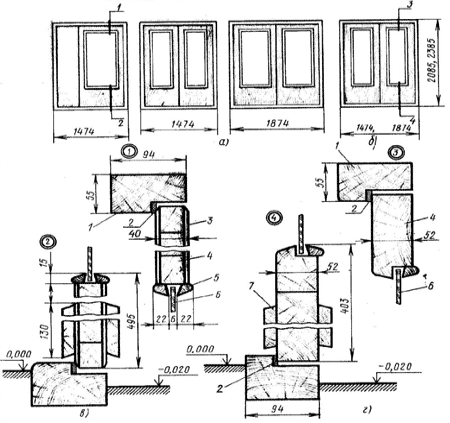

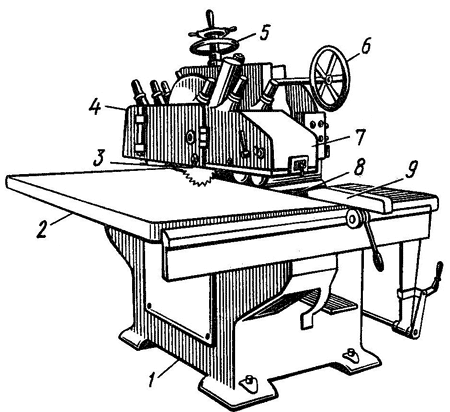

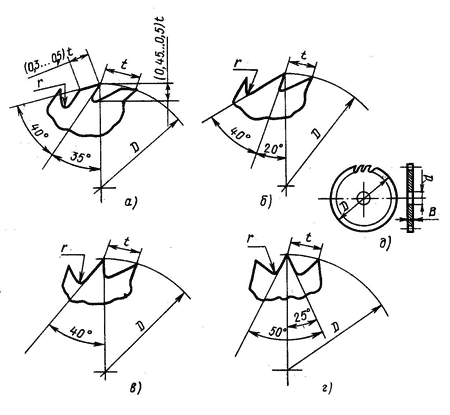

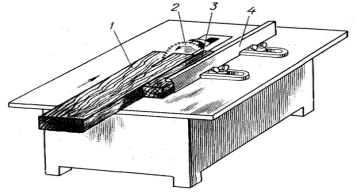

Здебільшого деталі спочатку складають у вузли, після обробки вузлів (іноді і опорядження) — у групи, і вже потім деталі, вузли і групи — у вироби.