Підбір положення блоків коробки швидкостей для забезпечення заданого числа обертів шпинделя та переміщення столу фрезерного верстату.

МІНІСТЕРСТВО ОСВІТИ І НАУКИ УКРАЇНИ

ЗАПОРІЗЬКИЙ АВІАЦІЙНИЙ КОЛЕДЖ

Ім.О.Г.Івченка

Спеціальність «Авіаційна та ракетно-космічна техніка»

( шифр спеціальності)

„ЗАТВЕРДЖЕНО”

„ЗАТВЕРДЖЕНО”

заст.директора з НВР

_________________В.І. Сніжко

„____”_______________20___р

ІНСТРУКЦІЯ

ДО ПРАКТИЧНОЇ РОБОТИ № 3

4 (ГОДИН)

Підбір положення блоків коробки швидкостей для забезпечення заданого числа обертів шпинделя та переміщення столу фрезерного верстату.

назва роботи

з дисципліни Технологічне обладнання і оснащення.

Інструкцію розробив:

Викладач______________(Кравчук Ю.С.)

Розглянуто на засіданні ПЦК:

«Авіаконструкторських дисциплін»

Протокол № ____ від „___”__________20____р.

Голова ПЦК Шкробатько О. О. (____________)

Практична робота 1

Тема: Підбір положення блоків коробки швидкостей для забезпечення заданого числа обертів шпинделя та переміщення столу фрезерного верстату.

Мета: Вивчити конструкцію верстатів свердлильно – розточної групи

Навчитися підбирати необхідне положення блокiв коробки швидкостей для забезпечення заданого числа обертів шпинделя.

Завдання

Порядок виконання роботи:

Завдання №1. Скласти рівняння кінематичного балансу ланцюга головного руху (без скорочень), забезпечує частоту обертання шпинделя за варіантом.

Завдання №2. Скласти рівняння кінематичного балансу ланцюга поздовжньої подачі (без скорочень), що забезпечує подачу S р мм / хв.

(У завданнях 1 і 2 рівняння складаються для частоти обертання шпинделя і поздовжньої подачі, що реалізуються верстатом, найближчих менших до розрахункових значень.)

Завдання №3. Зробити розрахунок настройки і налагодження верстата і ділильної головки на обробку косозубого колеса.

Зміст звіту:

1 Тема i мета роботи

2 Короткий опис будови верстата.

3 Числовий запис кінематичного ланцюга який забезпечує задане число обертів шпинделя або поздовжньої подачі – завдання 1 та 2 (згідно варіанта.)

4 Графічне зображення кінематичного ланцюга який забезпечує задане число обертів шпинделя або поздовжньої подачі .

5. Числовий запис кінематичного ланцюга який забезпечує настройку і налагодження верстата і ділильної головки на обробку косозубого колеса.

6. Графічне зображення кінематичного ланцюга який забезпечує настройку і налагодження верстата і ділильної головки на обробку косозубого колеса.

5 Зробити висновки.

Теоретичні відомості.

1. Верстати консольно-фрезерні. Загальні відомості

Горизонтальні консольно-фрезерні верстати мають горизонтально розташований, який не міняє свого місця шпиндель. Стіл може переміщатися перпендикулярно до осі шпинделя в горизонтальному і вертикальному напрямках і уздовж осі, паралельної їй.

Універсальні консольно-фрезерні верстати відрізняються від горизонтальних тим, що мають стіл, який може повертатися на необхідний кут.

Вертикальні консольно-фрезерні верстати мають вертикально розташований шпиндель, що переміщається вертикально і в деяких моделях повертається. Стіл може переміщатися в горизонтальному напрямку перпендикулярно до осі шпинделя і в вертикальному напрямку.

Широкоуниверсальні консольно-фрезерні верстати на відміну від універсальних мають крім основного горизонтального шпинделя приставну головку зі шпинделем, що повертається навколо вертикальної і горизонтальної осей.

Безконсольні фрезерні верстати мають шпиндель, розташований вертикально і переміщається в цьому напрямку. Стіл переміщується тільки в поздовжньому і поперечному напрямках.

Консольно-фрезерні верстати горизонтальні і вертикальні - це найбільш поширений тип верстатів, що застосовуються для фрезерних робіт. Назву консольно-фрезерні верстати отримали від консольного кронштейна (консолі), який переміщується по вертикальних напрямних станини верстата і служить опорою для горизонтальних переміщень столу.

Типорозміри консольно-фрезерних верстатів прийнято характеризувати за величиною робочої (кріпильної) поверхні столу. Консольно-фрезерні верстати можуть мати горизонтальне, універсальне (широкоуниверсальне) і вертикальне виконання при одній і тій же величині робочої поверхні столу. Поєднання різних виконань верстата при однаковій основній розмірній характеристиці столу називають розмірною гамою верстатів.

2. Позначення консольно-фрезерних верстатів

6 - фрезерний верстат (номер групи за класифікацією)

Н - серія (покоління) верстата (Б, К, Н, М, Р, Т)

8 - номер підгрупи (1, 2, 3, 4, 5, 6, 7, 8, 9) за класифікацією ЕНІМС (8 - горизонтально-фрезерний)

1 - виконання верстата - типорозмір (0, 1, 2, 3, 4) (1 - розмір робочого столу - 250 х 1000)

Букви в кінці позначення моделі:

Г - верстат горизонтальний консольно-фрезерний з неповоротним столом

К - верстат з копіювальним пристроєм для обробки криволінійної поверхні

Б - верстат з підвищеною продуктивністю (підвищений діапазон чисел оборотів шпинделя, подач столу і підвищена потужність двигуна головного руху).

П - точність верстата - (н, п, в, а, с) по ГОСТ 8-ХХ

Ш - верстат широкоуніверсальний

Ф1 - верстат з пристроєм цифрової індикації ПЦІ і попереднім набором координат

Ф2 - верстат з позиційною системою числового керування ЧПУ

Ф3 - верстат з контурній (безперервної) системою ЧПУ

Ф4 - верстат багатоцільовий з контурною системою ЧПУ і магазином інструментів

3. Верстат фрезерний консольний з поворотним столом – універсальний 6Н81.

3.1 Призначення, область застосування.

Універсальний консольно-фрезерний верстат 6Н81 призначений для обробки різних виробів порівняно невеликих розмірів зі сталі, чавуну, кольорових металів і пластмас в основному циліндричними, торцевими, дисковими, кутовими, фасонними та модульними фрезами спеціальними фрезами в умовах індивідуального і серійного виробництва. Наявність поворотного столу дозволяє нарізати гвинтові канавки при виготовленні косозубих коліс, фрез, зенкерів, розгорток і тому подібних деталей.

Широкий діапазон швидкостей шпинделя і подач столу забезпечує можливість обробки виробів на оптимальних режимах різання.

Для обертання шпинделя і механічних подач столу передбачені приводи від окремих електродвигунів. Стіл верстата може здійснювати швидкі переміщення в трьох напрямках.

Ручний та механічний приводи зблоковані. Вимкнення механічних переміщень столу може здійснюватися упорами і вручну. Для гальмування шпинделя застосовується електромагнітна муфта.

Підвищена потужність електродвигунів і жорсткість верстата забезпечують обробку виробів. на швидкісних режимах різання твердосплавним інструментом.

Верстат може застосовуватися в одиничному мелкосерийном і серійному виробництві.

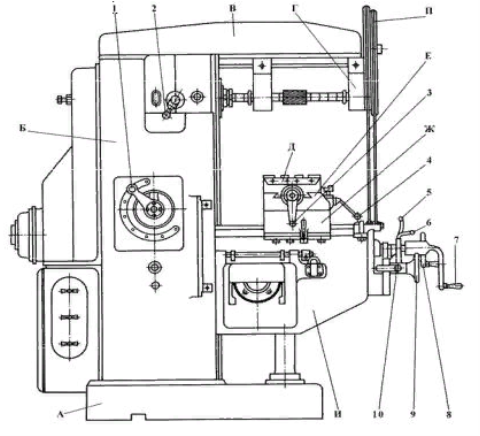

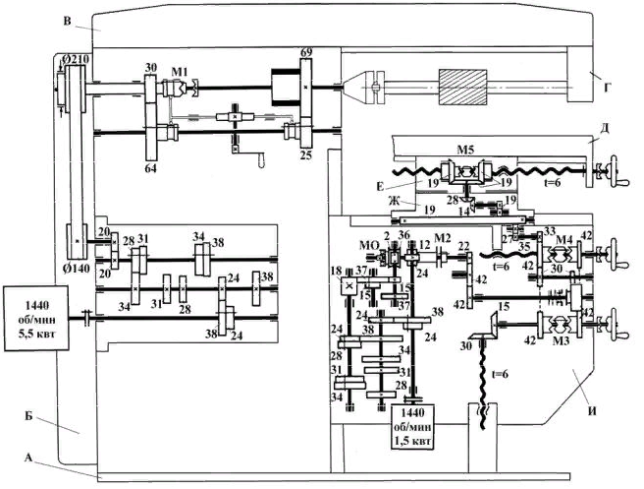

Верстат (рис. 1) характеризується горизонтальним розташуванням осі шпинделя. На плиті (підставі) А встановлена станина Б, всередині якої розміщений привід головного руху з коробкою швидкостей, перебором і шпиндельним вузлом. На вертикальних напрямних станини розташована консоль І з коробкою подач, яка може переміщатися вертикально. На горизонтальних напрямних консолі встановлені поперечні салазки Ж з поворотною плитою Е, а в направляючих плити - поздовжній стіл Д. Для підтримки кінця фрезерної оправки верстат має хобот В і сережку (кронштейн) Г. Хобот по станині і сережка по хоботу можуть бути переміщені і закріплені в необхідному положенні. Для збільшення жорсткості верстата хобот з консоллю може бути пов'язаний підтримуючими стійками П.

Рисунок 1. Загальний вигляд верстата мод. 6Н81.

Пристосування для фрезерних верстатів

Верстатні пристосування використовуються для установки заготовок на столі, тобто для орієнтації заготовки щодо координатних осей і для надійного закріплення її в цьому положенні.

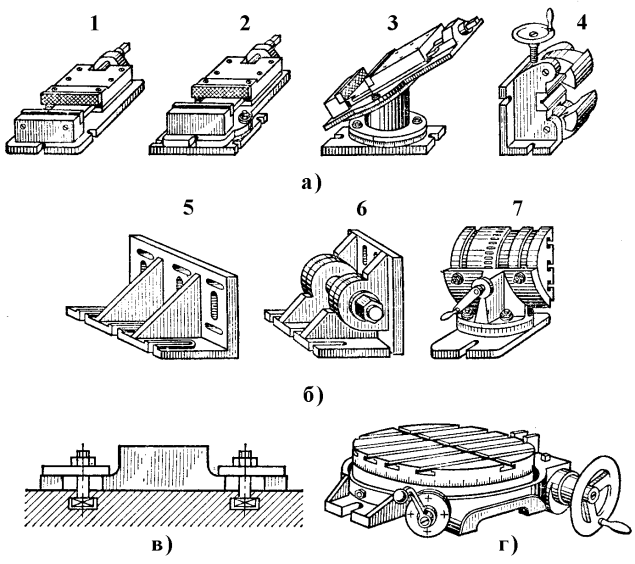

Для фрезерних верстатів характерно широке застосування таких універсальних пристроїв, як верстатні лещата, столи, ділильні головки та елементарні затискні пристрої (рис. 2).

В умовах серійного і масового виробництва застосовують спеціальні пристосування для обробки конкретної заготовки або групи заготовок. У ряді випадків використовують додаткові пристрої, що розширюють технологічні можливості фрезерних верстатів: головки, що змінюють положення шпинделя, що дозволяє працювати фрезою з горизонтальною або вертикальною віссю; головки, що дозволяють довбати заготовку, вести копіювальні роботи на звичайних фрезерних верстатах і т.п.

Рисунок 2. Пристосування для закріплення заготовок на фрезерних верстатах: а - лещата: неповоротні (1), поворотні (2), спеціальні (3) і для круглих заготовок (4); б - косинці: жорсткий (5), поворотний (6) і спеціальний поворотний (7); в - притискні планки; г - поворотний накладний стіл

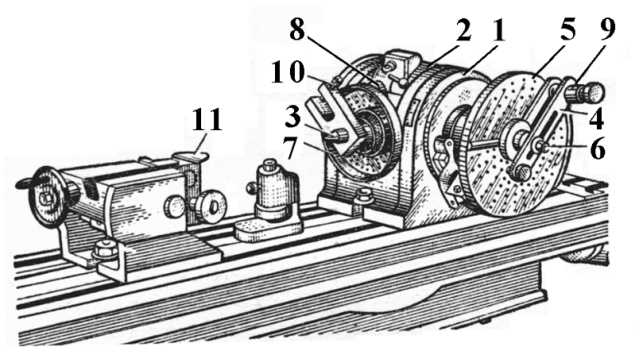

При необхідності здійснення періодичних поворотів оброблюваної заготовки навколо її осі ("поділ" на кілька частин) застосовують різні ділильні пристосування. Досить поширеним ділильним пристосуванням є універсальна делильна головка (рис. 3). Вона дозволяє робити поділ заготовки на рівні і нерівні частини, а при фрезеруванні гвинтових канавок на універсально-фрезерному верстаті - здійснювати безперервне обертання заготовки, узгоджене з її подачею уздовж своєї осі. У комплект головки входить задня бабка і домкрат (люнет), призначені для підтримки довгої заготовки або оправки з заготовкою.

Принцип роботи

Оброблювані деталі закріплюються безпосередньо на столі, в машинних лещатах або спеціальних пристроях, що встановлюються на столі верстата. При необхідності ділити заготовку на кілька рівних частин застосовують універсальну ділильну головку.

Рисунок 3. Універсальна делильна головка: 1 - підстава корпусу; 2 - поворотна частина корпусу; 3 - шпиндель; 4 - рукоятка вала 6 з засувкою 9; 5 - ділильний диск (лімб); 7 - лімб безпосереднього розподілу; 8 - стопор лімба безпосереднього розподілу; 10 - повідець шпинделя; 11 - задня бабка ділильної головки.

Насадні фрези закріплюють на консольних або опорних оправках. Для підтримки шпиндельних оправок застосовують хобот з центральної і кінцевий підвісками (сережками). Хвостові фрези закріплюють безпосередньо в конусі шпинделя або цангові патрони. Торцеві фрезерні головки встановлюють і закріплюють на торці шпинделя.

Налаштування верстата відповідно до конфігурації і розмірами оброблюваної деталі проводиться за рахунок швидких механічних або ручних переміщень столу, поперечних санчат і консолі. При нарізуванні гвинтових канавок повертають стіл відповідно до кута нахилу фрезеруємій гвинтовий канавки. При роботі на важких режимах для підвищення жорсткості вузла консолі встановлюють додатково зв'язок між столом і хоботом.

Рухи у верстаті

На верстаті забезпечуються наступні робочі рухи:

• формотворюючи:

-головний рух (рух різання) - обертання шпинделя з фрезою,

- подача - поздовжнє, поперечне або вертикальне переміщення столу з оброблюваної заготівлею. У поздовжньому напрямку переміщається безпосередньо стіл, в поперечному - салазки зі столом, у вертикальному - консоль з салазками і столом. Для переміщення столу під кутом до подовжньому напряму його повертають в горизонтальній площині на цей кут;

• установчі:

- швидке переміщення консолі, салазок і столу верстата, здійснювані окремими приводами,

- ручне переміщення консолі, салазок і столу верстата.

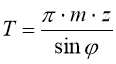

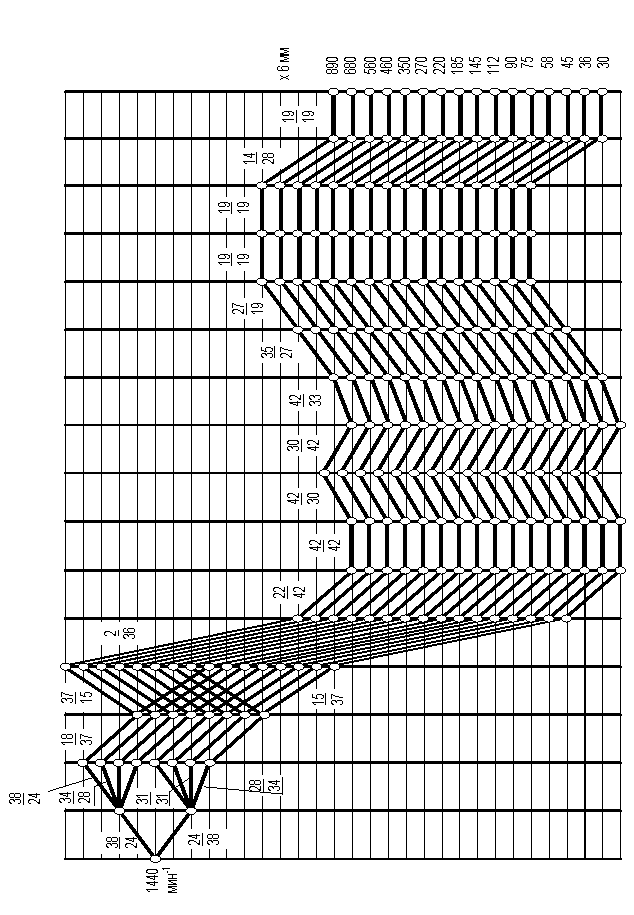

Розглянемо кінематичні ланцюги, що забезпечують ці рухи, по кінематичній схемі (рис. 4).

Рисунок 4. Кінематична схема верстата моделі 6Н81

3.2 Кінематика верстата.

З метою підготовки верстата для виконання необхідної роботи проводять настройку та налагодження його.

Налаштування (або кінематична настройка) верстата полягає в його кінематичній підготовці для виконання обробки заготовки відповідно до обраних або заданих режимів різання. Для цього налаштовують кінематичні ланцюги верстата, змінюючи передавальні відносини їх настроювальних органів.

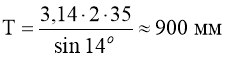

Налагодження верстата полягає в правильному встановленні та закріпленні різального інструменту, в установці і закріпленні оброблюваної заготовки, у включенні і відключенні приводів, в мастилі верстата перед його пуском, в підводі мастильно-охолоджувальної рідини і в виконанні інших підготовчих операцій.

Привід головного руху

Шпиндель отримує обертання від електродвигуна з потужністю 5,5 кВт і частотою обертання nдв = 1440 хв-1 (об/хв) через коробку швидкостей на 8 варіантів, ремінну передачу і перебір на дві швидкості.

Розрахункові переміщення кінцевих ланок: nдв → Nшп.

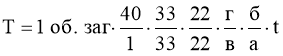

Рівняння кінематичного балансу ланцюга обертання шпинделя і діаграма частот обертання будуть наступними:

![]()

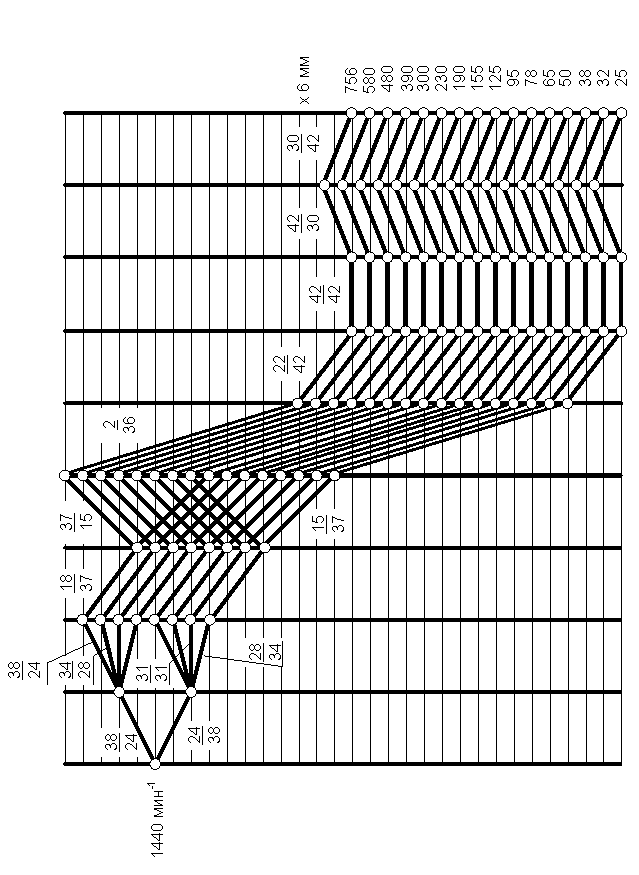

Привід вертикальної подачі

Вертикальну подачу консоль верстата отримує від електродвигуна з потужністю 1,5 кВт і частотою обертання nдв.п = 1440 об/хв через коробку подач на 16 варіантів, ряд зубчастих передач, реверсивний механізм з муфтою М3 і гвинтову передачу кроку 6 мм.

Розрахункові переміщення кінцевих ланок: nдв.п → Sв. Рівняння кінематичного балансу вертикальної подачі:

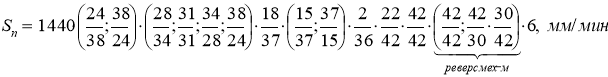

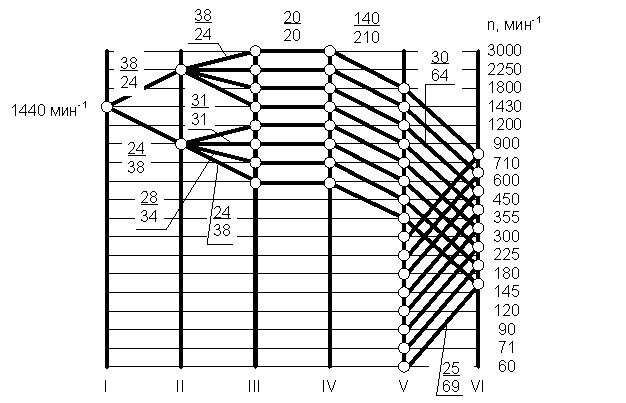

Привід поперечної подачі

Поперечну подачу стіл разом з салазками отримує від того ж електродвигуна з потужністю 1,5 кВт і частотою обертання nдв.п = 1440 об / хв, коробку подач, ряд зубчастих передач, реверсивний механізм з муфтою М4 і гвинтову передачу кроку 6 мм.

Розрахункові переміщення кінцевих ланок: nдв.п Sп.

Рівняння кінематичного балансу поперечної подачі:

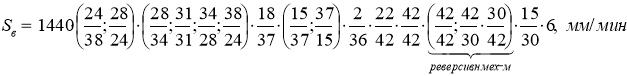

Привід поздовжньої подачі стола

Стіл верстата отримує подовжню подачу від того ж електродвигуна з потужністю 1,5 кВт і частотою обертання nдв.п = 1440 об / хв, коробку подач, ряд зубчастих передач, конічний реверсивний механізм з муфтою М5 і гвинтову передачу кроку 6 мм.

Розрахункові переміщення кінцевих ланок: nдв.п S.

Рівняння кінематичного балансу поздовжньої подачі стола:

![]()

У приводі подач встановлена запобіжна фрикційна муфта МП.

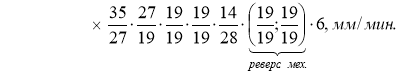

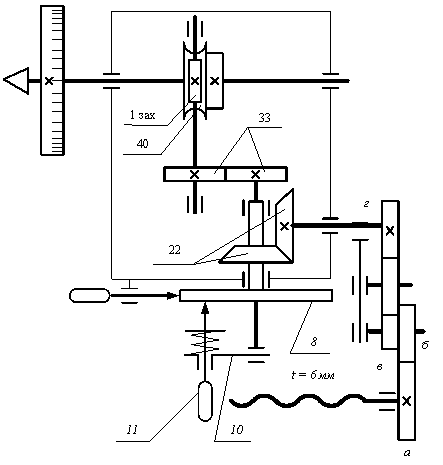

Налаштування ділильної головки і фрезерного верстата на обробку косозубого колеса

Ділильна головка встановлюється на столі універсально-фрезерного верстата (в даному випадку використовується верстат моделі 6Н81) і кінематично зв'язується з гвинтом поздовжньої подачі за допомогою змінних зубчастих коліс (рис. 5). Стіл верстата розвертається на кут нахилу зуба оброблюваного колеса. У шпинделі верстата встановлюється оправлка з дисковою модульної фрезою, яка обробляє западину між зубами на заготівці. Головка налаштовується на просте ділення, але лімб 8 не фіксується, а разом з рукояткою 10 і фіксатором 11 бере участь в передачі обертання від ходового гвинта на шпиндель ділильної головки, що необхідно для утворення гвинтового (косого) зуба.

Нарізування циліндричного косозубого колеса складається з двох окремих операцій:

1) делительного повороту заготовки на один зуб;

2) нарізування гвинтових западини між зубами.

Схема налаштування показана на рис. 5.

Порядок настройки наступний:

1) налаштовується делильна головка простим способом для поділу на Z частин, де Z - число зубів оброблюваного колеса;

2) розраховується передавальне відношення змінних коліс з умови: при переміщенні столу на крок Т гвинтовий лінії нарізаємого зуба заготовка повинна зробити один оберт.

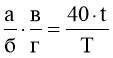

Рівняння кінематичного балансу ланцюга, що зв'язує переміщення столу з поворотом заготовки:

де t - крок ходового гвинта поздовжньої подачі. У верстаті моделі 6Н81 t = 6 мм.

Передавальне відношення змінних коліс  .

.

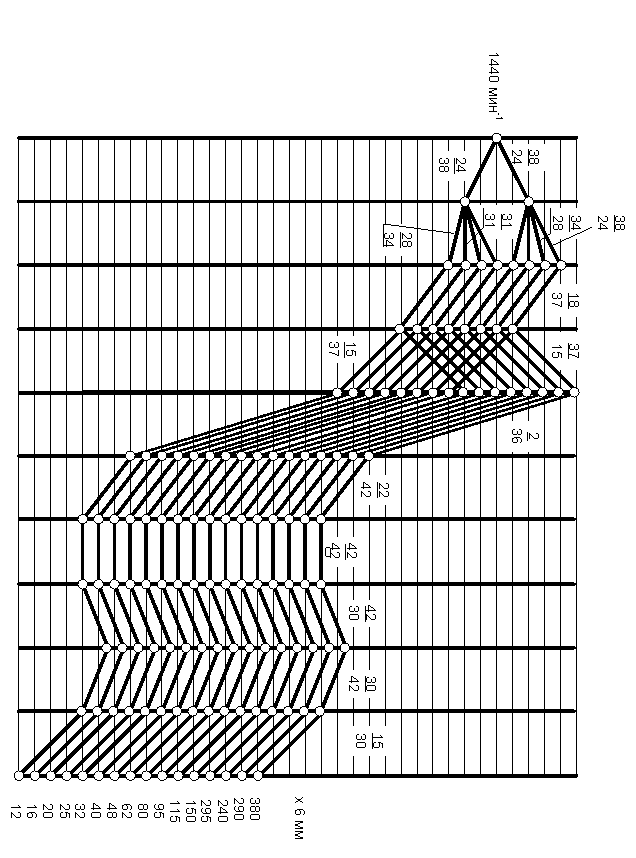

Зазвичай кресленням задається нормальний модуль m, число зубів Z і кут нахилу зуба φ. Тоді крок Т визначається за формулою:

Рисунок 5. Схема налаштування ділильної головки на обробку косозубого колеса.

Приклад виконання Налаштування ділильної головки і фрезерного верстата на обробку косозубого колеса

Розрахувати настройку ділильної головки і фрезерного верстата на нарізання косозубого колеса. Початкові дані:

число зубів Z = 35;

нормальний модуль m = 2 мм;

кут нахилу зуба по ділильному циліндру φ = 14о;

1) Налаштовуємо делильну головку на виконання 35 поділок.

![]()

Фіксатор II встановлюємо на круг 28 отворів, сектор 9 розсуваємо на 4 поділа по колу 28.

2) Визначаємо крок Т по формулі:

3) Знаходимо передавальне відношення змінних коліс за формулою:

![]()

Перевіряємо варіант змінних коліс а = 40, б = 50, в = 30, г = 90 за умовами зцепення: 40 + 50> 30 + 20; 30 + 90> 50 + 20. Умови виконуються, отже, приймаємо цей варіант.

4) Стіл фрезерного верстата слід розвернути на 14о відповідно до кута нахилу зуба φ = 140.

Питання для самоконтролю

1. Призначення і пристрій універсально-фрезерного верстата?

2. Які формотворчі рухи здійснюються в верстаті?

3. Які установчі рухи здійснюються в верстаті?

4. З яких основних вузлів скомпонований верстат?

8. Де встановлюється оброблювана заготовка?

9. Які пристосування використовуються для кріплення оброблюваної заготовки?

10. Які механізми застосовані в приводі головного руху?

11. Які механізми застосовані в приводах подач?

12. Вказати розрахункові переміщення кінцевих ланок ланцюга головного руху.

Додатки

Додаток 1. Варіанти

|

№ варіанта |

З. №1 |

З. №2 |

Задание №3 |

|||

|

N , об/хв |

Sр, мм/хв |

Число зубів Z |

Модуль m, мм |

Направлення гвинтової лінії зуба |

Кут нахилу зуба , град |

|

|

1 |

2250 |

30 |

18 |

2 |

правое |

14 |

|

2 |

3000 |

45 |

55 |

2,5 |

правое |

15 |

|

3 |

1800 |

71 |

20 |

3 |

правое |

10 |

|

4 |

1430 |

120 |

52 |

2 |

правое |

12 |

|

5 |

1200 |

180 |

22 |

2,5 |

левое |

14 |

|

6 |

900 |

300 |

29 |

3 |

левое |

10 |

|

7 |

710 |

450 |

16 |

2 |

левое |

15 |

|

8 |

600 |

710 |

31 |

2,5 |

левое |

12 |

|

9 |

450 |

60 |

17 |

3 |

правое |

14 |

|

10 |

355 |

90 |

33 |

2 |

правое |

10 |

|

11 |

300 |

145 |

18 |

2,5 |

правое |

15 |

|

12 |

225 |

225 |

50 |

2 |

правое |

12 |

|

13 |

180 |

355 |

21 |

2 |

левое |

14 |

|

14 |

200 |

600 |

26 |

2,5 |

левое |

10 |

|

15 |

145 |

355 |

22 |

3 |

левое |

12 |

|

16 |

120 |

300 |

48 |

2 |

левое |

15 |

|

17 |

90 |

145 |

23 |

2,5 |

правое |

14 |

|

18 |

71 |

900 |

27 |

3 |

правое |

10 |

|

19 |

60 |

120 |

24 |

2 |

правое |

12 |

|

20 |

1200 |

300 |

32 |

2,5 |

правое |

10 |

|

21 |

900 |

120 |

25 |

3 |

левое |

14 |

|

22 |

710 |

225 |

44 |

2 |

левое |

15 |

|

23 |

600 |

145 |

19 |

2,5 |

левое |

12 |

|

24 |

450 |

710 |

45 |

2,5 |

левое |

10 |

|

25 |

355 |

300 |

50 |

2 |

правое |

12 |

|

26 |

300 |

145 |

21 |

2 |

левое |

14 |

|

27 |

225 |

900 |

26 |

2,5 |

левое |

10 |

|

28 |

180 |

120 |

22 |

3 |

левое |

12 |

|

Для справки: 1 На лимбе делительной головки имеется 11 делительных кругов (24, 25, 28, 30, 34, 37, 38, 39, 41, 42, 43) с одной стороны и 11 (46, 47, 49, 51, 53, 54, 57, 58, 59, 62, 66) с другой. 2 В комплект сменных колёс головки входят колёса с числами зубьев 25, 25, 30, 35, 40, 55, 60, 70, 80, 90, 100. 3 Синусы углов равны: 10° – 0,1736; 12° – 0,2079; 14° – 0,2419; 15° – 0,2588. |

||||||

Додаток 2. Діаграма частот обертання шпинделя.

Додаток 3. Діаграма поперечної подачі

Додаток 4. Діаграма вертикальної подачі.

Додаток 5.Діаграмма поздовжньої подачі.

1

про публікацію авторської розробки

Додати розробку