СІЛЬСЬКОГОСПОДАРСЬКІ МАШИНИ І ТЕХНОЛОГІЯ МЕХАНІЗОВАНИХ РОБІТ

SZ—(H))OISW

£01 ЙЇІЇ—«ООО»- л

01 J

6’169

ВСТУП

У Директивах XXIV з’їзду Комуністичної партії Радянського Союзу вказано, що головне завдання на 1971 —1975 рр. полягає в тому, щоб забезпечити значне піднесення матеріального і культурного рівня життя народу на основі високих темпів розвитку соціалістичного виробництва, підвищення його ефективності, науково-технічного прогресу і зростання продуктивності праці. Невід’ємною частиною матеріально-технічної бази комунізму і необхідною умовою швидкого підвищення життєвого рівня народу є високорозвинуте сільське господарство.

Високий розвиток виробництва і зростання продуктивності праці в сільському господарстві грунтуються на дальшій механізації процесів, застосуванні комплексної механізації, ви корнета н ні засобів автоматики, впровадженні системи машин з високими техніко- с коном іч и и м и покази и нами. Сільськогоспо- дарськи техніка стала тепер невід’ємним елементом під час виконання всіх сільськогосподарських робіт.

(лльсі.ке господарство нашої країни в дев'ятій п'ятирічці одержить 1700 тис. тракторів, 1100 тис. тракторних причепів, 87 тис. екскаваторів, 82 тис. бульдозерів, 42,5 тис. скреперів та інших сільськогосподарських машин па загальну гуму 15 млрд. крб., в тому числі 541 тис. зернозбиральних, 230 тис. си- лосозбпральпих та 60 тис. бурякозбиральних комбайнів.

Проте самого тільки оснащення сільського господарства технікою ще не досить для підвищення продуктивності праці. Щоб досягти високої продуктивності машинно-тракторних

■агрегатів, треба досконало ними володіти і правильно використовувати. Наявна сільськогосподарська техніка, якщо її добре знати і вміло використовувати, дає можливість повністю механізувати основні процеси в провідних галузях сільськогосподарського виробництва. Прикладом цього є робота відомих механізаторів О. В. Гіталова, О. І. Романюка, О. П. Рожка, О. Я. Дмитренка, П. О. Жу- равського, Ф. С. Перової та багатьох інших. Знання сільськогосподарської техніки стало необхідним для всіх працівників сільського господарства.

ЗАГАЛЬНІ ПРАВИЛА ТЕХНІКИ БЕЗПЕКИ. ПРОТИПОЖЕЖНІ ЗАХОДИ

Для створення безпеки праці в нашій країні щороку асигнують великі кошти, розробляють і впроваджують у виробництво захисні і застережні пристрої, удосконалюють конструкції машин і обладнання.

Програмою КПРС передбачено дальше поліпшення умов праці в усіх галузях народного господарства, скорочення робочого дня, удосконалення технології сільськогосподарського виробництва, всемірний розвиток механізації і автоматизації всіх процесій.

Техніка безпеки — це сукупність правил і прийомів, спрямованих на створення безпеки праці, збереження здоров’я трудящих і підвищення продуктивності праці. Виконання правил техніки безпеки дає змогу запобіг т и в и р о б н и ч п м т р а в- м а м (пораненням) і усуну т и п р и ч и н и, які можуть породжувати шкідливі виливи на організм робітників.

Правила техніки безпеки і протипожежних заходів робітники періодично вивчають на курсах, семінарах, під час бесід, інструктажів та ін. За призначенням і змістом інструктажі бувають вступні, або попередні, на робочому місці, поточні і повторні.

Вступ пий, або попередній, інструктаж проводять для псіх новоприйнятих робітників. Під час інструктажу їх ознайомлюють з правилами внутрішнього розпорядку, користування загальними та індивідуальними засобами захисту і правилами безпеки праці па машині або знарядді.

інструктаж на робочому місці проводить завідуючий майс'їсрікчо або бригадир тракторної бригади з кожним новоприйнятим робітником перед допуском його до роботи. На відміну від вступ ного, цей вид інструктажу супроводиться показом безпечних прийомів прані.

Ното чий її інструктаж полягає у повсякденному контролі за виконанням безпечних прийомів І методів роботи. Його проводить завідуючий майстернею або бригадир тракторної бригади.

Повторний інструктаж проводять завідуючий майстернею, механіки і бригадири для всіх робітників щомісяця.

При повторному інструктажі звертають увагу на засвоєння правил техніки безпеки і вміння застосувати їх на практиці. Робітники, які пройшли вступний інструктаж, під час повторного інструктажу розписуються в контрольній картці. Час проведення інструктажу па робочому, місці оформляють у спеціальному журналі.

Під час інструктажу робітникові вручають під розписку один примірник пам’ятки про правила техніки безпеки. Крім інструктажів, проводять і такі заходи, як висвітлення питань з техніки безпеки і протипожежних заходів у стінній пресі, організовують рейдові бригади по перевірці стану виконання правил техніки безпеки. Рейдова бригада добивається усунення виявлених недоліків.

Правила техніки безпеки під час роботи на машинно-тракторному агрегаті. До початку роботи тракторист повинен старанно перевірити технічний стан трактора та агрегатованих з ним машин і знарядь, а саме: справність рульового керування, звукового сигналу, муфти зчеплення, ходової частини, гальм, паливного бака, паливопроводів, карбюратора, системи освітлення, причіпного обладнання та іи.

Якщо причіпні або иачіпні знаряддя приводяться в дію безпосередньо від трактора, то карданна (або інша обертова) передача повинна мати захисний кожух. Кожний трактор треба забезпечити справним інструментом та Інвентарем для гасіння * пожежі.

Під час пуску двигуна важіль переключення передач треба поставити в нейтральне положення. Під час запуску пускових двигунів шнуром останній не дозволяється намотувати на руку. Не можна заводити перегрітий двигун.

Для з’єднання трактора з начіпними або причіпними знаряддями чи машинами треба під’їжджати до них трактором па невеликій швидкості, без ривків, не знімаючи ноги з педалі муфти зчеплення. При навішуванні знарядь на трактор забороняється будь-кому знаходитись між поздовжніми тягами механізму навішування.

Забороняється їздити на тракторі більшій кількості осіб, ніж передбачено конструкцією сидіння. Під час руху трактора не дозволяється очищати машину від пилу і бруду та виконувати будь-які ремонтні або регулювальні роботи, а також навіть па малій швидкості не можна сідати і зіскакувати з машини або переходити з неї на причіп і назад.

Щоб не перекинувся трактор на нерівній місцевості, не можна їхати ним поперек крутих схилів і робити в цих місцях круті повороти; з гори слід з’їжджати па першій передачі. Переїжджаючи через населений пункт, треба бути особливо обережним і додержувати правил вуличного руху.

При зустрічі з іншим трактором треба триматися правого боку, додержувати інтервалу завширшки не менш як 2 м, а при

пересуванні тракторів у колоні тримати відстань між ними ЗО м на рівний місцевості і 50 м на підйомі.

Під час роботи з причіпним знаряддям перед пуском трактора слід упевнитися в тому, що під машиною і причепом, а також між ними немає людей. Рушати з місця трактором дозволяється після сигналу з трактора і сигналу-відповіді з причепа. Про сигнали трактористи і причіплювачі домовляються заздалегідь.

Проїжджаючи по узбіччях доріг, на полях з копицями сіна і соломи та біля чагарників, трактор треба вести обережно, особливо на поворотах, щоб не наїхати на людей, які випадково можуть тут опинитися.

Залізничну колію слід переїжджати тільки в установлених місцях, впевнившись у відсутності небезпеки. При переїзді через мости і греблі спочатку слід перевірити їх справність і відповідність вазі трактора.

Коли треба залізти під трактор для проведення технічного огляду, тракторист повинен заглушити двигун. Щоб запобігти опікам при відкриванні кришки радіатора неохолодженого двигуна, на руки надівають рукавиці, а обличчя відвертають убік. При цьому тракторист повинен бути на відстані витягнутих рук віл пробки радіатора І не ставати проти вітру.

Працювати вночі можна тільки на такому тракторі, який має справну систему освітлення.

Якщо немає спеціальних вагончиків, місця, відведені для відпочинку, повинні бути обгороджені віхами, а в нічний час — обов’язково освітлені.

Не можна допускати до роботи на тракторі осіб, які не мають прав на керування трактором, а також хворих і тих, хто не склав іспиту з. техніки безпеки.

Тракторист повинен працювати у старанно заправленому одязі (комбінезоні) і в головному уборі.

Протипожежні заходи. Заправляти трактор, як правило, треба вдень. Готуючись до роботи вночі, слід перед початком зміни повністю заправити трактор пальним і мастилом. Якщо виникне потреба заправляти трактор вночі, для освітлення користуються переносною електричною лампою. Коли немає бензозаправника, пальне підносять до трактора у закритій металевій посудині.

Не можна відкривати пробки паливних бочок ударами стального інструмента.

Біля заправного пункту не можна курити і користуватись відкритим вогнем. Для заправки трактор треба поставити так, щоб його вихлопна труба була з підвітряного боку; потім слід заглушити двигун і почекати, поки він охолоне. У полі заправляти двигун можна на відстані не менше як 15 м від хлібних масивів і скирт.

Оглядаючи паливний бак, незалежно від того, чи є в ньому пальне, чи немає, треба користуватись вогнебезпечною лампою. Не можна розводити вогню біля трактора, підігрівати двигун

відкритим., вогнем; для цього слід мати гарячу воду і підігріте масло.

Не можна підходити до вогнища в промасленому одязі і виконувати роботу трактором на ділянках, де спалюють стерню.

Клоччя слід зберігати в металевому ящику з кришкою.

До початку збиральних робіт, а також під час перерв у роботі слід перевіряти герметичність паливної системи і відстійників, справність електропроводки і запалювання, а також наявність справного іскрогасника на вихлопній трубі і мідно-азбестових прокладок між блоком, вихлопним колектором і вихлопною трубою.

Не можна допускати перегрівання двигуна, нагрівання підшипників і роботи двигуна на бідній і збагаченій робочій суміші.

Щодня до початку роботи і під час перерв слід очищати трактор від бруду, а вихлопну трубу та іскрогасник—від нагару.

На стоянці трактори треба встановлювати групами, по п’ять машин у кожній, з відстанню між групами 20 м, а між тракторами— 2 лї. Якщо загориться рідке пальне, то гасити його треба піском (землею) і вогнегасниками. Під час роботи дизельного трактора слід стежити за щільністю контактів у місцях приєднання проводів, що йдуть від магнето до запальних свічок пускового двигуна.

Правила подання першої допомоги при нещасних випадках. Слід пам’ятати, що своєчасне подання першої допомоги при травмах усуває небезпечність занесення інфекції і сприяє швидкому заживанню ран. Тому на кожному агрегаті треба мати індивідуальний пакет, а в польовому стані — аптечку першої допомоги. Кожний механізатор повинен уміти накласти пов’язку і зупинити кров. При пошкодженні вени джгут слід накладати нижче від рани, а при пошкодженні аорти — вище. Не можна накладати джгут на передпліччя руки і на голені ноги, тому що кров’яні судини проходять між променевими кістками і, не зупинивши кров, можна поламати кістки.

Під час роботи в полі, коли дуже припікає сонце, можливі сонячні і теплові удари. При сонячному ударі у потерпілого спочатку червоніє обличчя, починає боліти голова, з’являються нудота і блювота, наморочиться голова—людина втрачає свідомість. Можливі також порушення діяльності серця і задишка. При тепловому ударі різко підвищується температура (до 40°), блідне обличчя, людина втрачає свідомість, шкіра її стає холодною і вкривається потом. Хворого в таких випадках кладуть у затінку, де досить свіжого повітря, розстібають або знімають одяг, дають напитися холодної води, а на голову і ділянку серця кладуть рушник чи носову хустку, змочену в холодній воді. Голова в потерпілого має бути трохи піднятою.

ГРУНТООБРОБНІ МАШИНИ І ТЕХНОЛОГІЯ ОБРОБІТКУ ГРУНТУ

§ 1. Види обробітку грунту і типи грунтообробних машин

Обробіток грунту — один з важливих агротехнічних заходів у боротьбі за підвищення врожайності сільськогосподарських культур. Завдяки обробітку поліпшується повітряний, водний і обмінний режим грунту, знищуються бур’яни і частково шкідники і збудники хвороб культурних рослин, загортаються добрива.

Види обробітку грунту: лущення, оранка, культивація, боронування, коткування, шлейфування та фрезерування. Усі пі види обробітку грунту застосовують у певній системі. Є такі системи обробітку грунту: основний, або зяблевий обробіток (лущення стерні і глибока оранка), передпосівний (культивація, боронування, коткування) та паровий (оранка, лущення пару, боронування і культивація).

Залежно від виду обробітку грунту застосовують такі грунтообробні машини: лущильники, плуги, культиватори, борони, котки, шлейф-борони та фрези.

Зй будовою робочих органів лущильники поділяють на д и с- к о в і і лемі ш п і. Дискові лущильники застосовують для лущення стерні. Лущення сприяє збереженню вологи в грунті, створенню сприятливих умов для проростання насіння бур’янів, щоб потім, під час зяблевої оранки, їх знищити. Під час лущення зрізаються бур’яни. Лемішні лущильники призначені для неглибокого лущення (переорювання) чорних парів і знищення бур’янів.

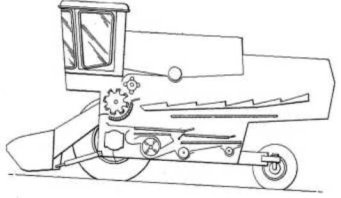

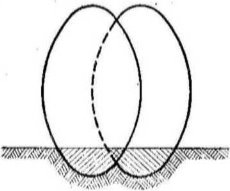

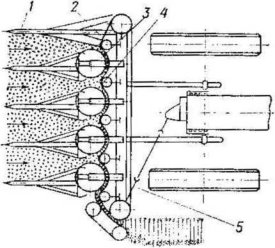

Дискові лущильники. Робочими органами дискового лущильника є плоскосферичнІ або плоскі диски з загостреною різальною кромкою, складені в батареї по 6—10 дисків і встановлені на одній осі з інтервалом 160—180 мм.

Диски встановлюють під кутом до напряму руху, який називається кутом атаки (мал. 1). Під час переміщення лущильника диски обертаються, підрізають скибу грунту з рослинними рештками, розпушують цю скибу, частково перевертають і зсувають убік. Чим більший кут атаки, тим більша глибина лущення і тим краще розпушується грунт. Звичайно в лущильни-

ках кут атаки дисків буває 25—35°. Якщо кут менший від 25й, то диски не так інтенсивно розпушують грунт і їх використовують як дискові борони.

ках кут атаки дисків буває 25—35°. Якщо кут менший від 25й, то диски не так інтенсивно розпушують грунт і їх використовують як дискові борони.

Глибина ходу дисків залежить також від того, з якою силою вони притискуються до грунту. її можна регулювати механізмом гідрокеру- вання в гідрофікованих лущильниках, зміною ваги баласту в ящиках та висоти причепа тяг секцій лущильника.

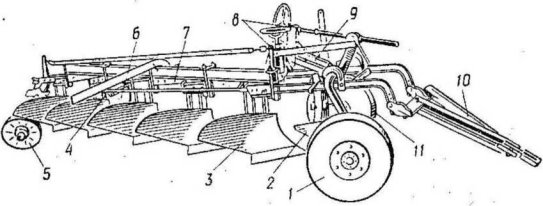

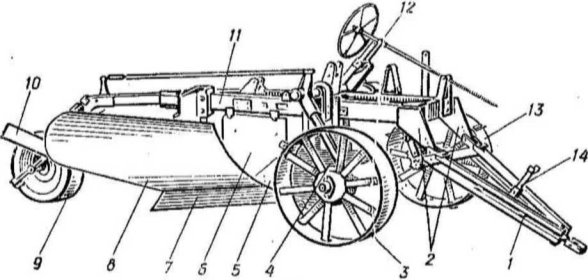

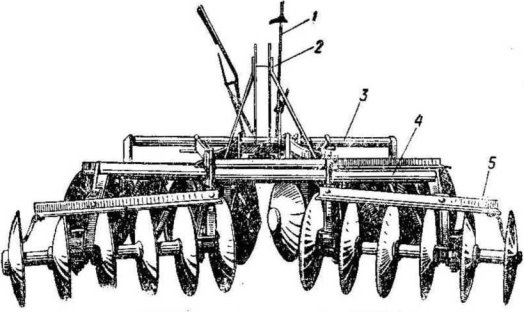

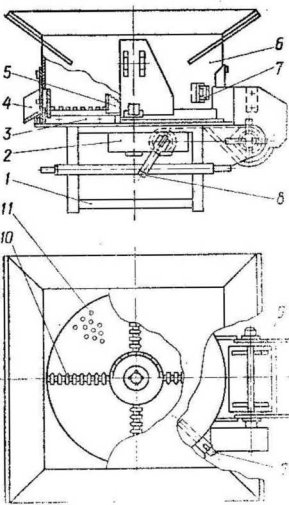

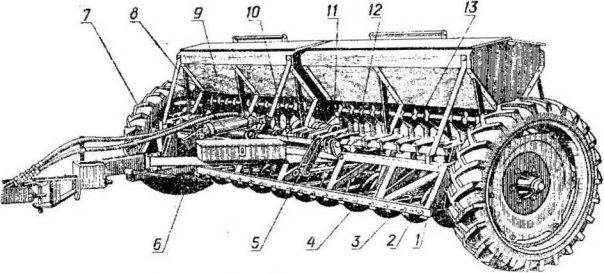

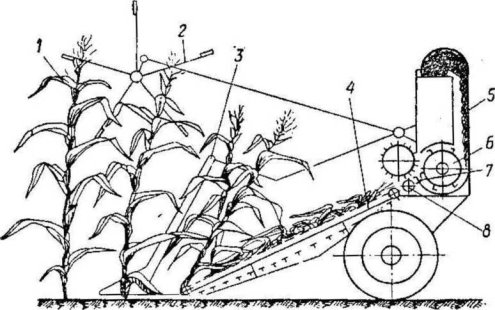

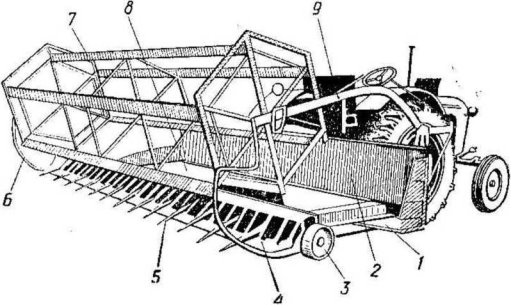

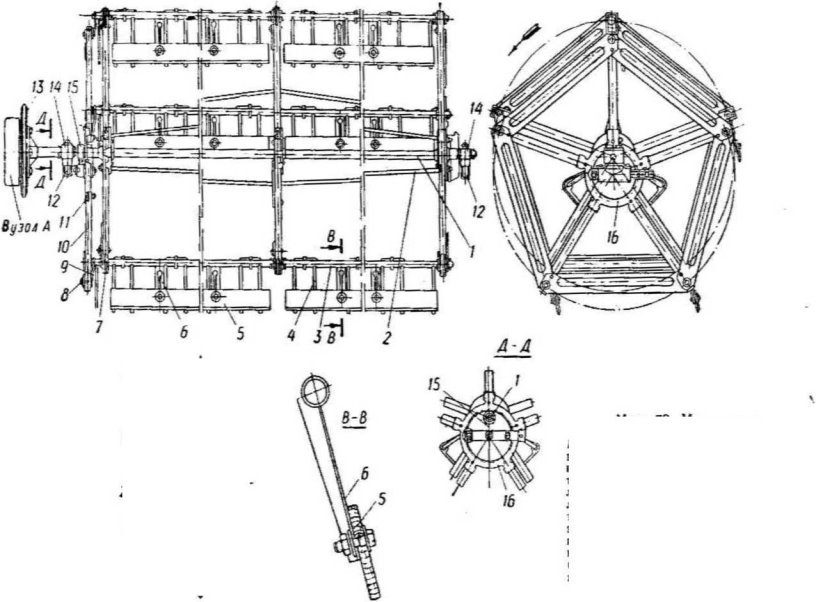

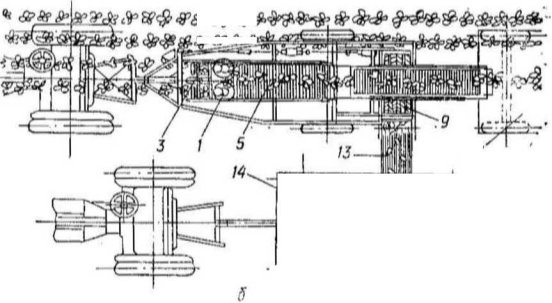

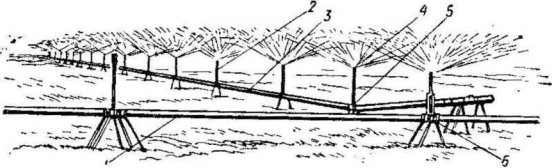

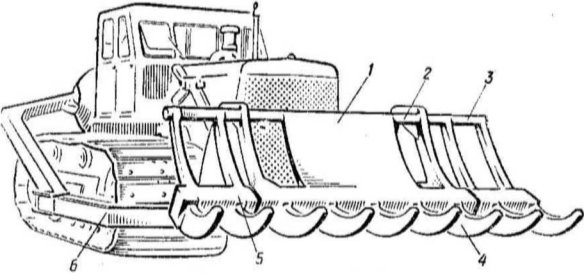

'Лущильник Л ДГ 10 (Л — лущильник, Д— дисковий, Г — гідрофікований, 10—ширина захвату в метрах) призначений для лущення грунтіу на глибину 4— 10 елі після збирання зернових культур. Складається він з рами 5 (мал. 2), двох ходових коліс 6', двох секційних (правого 8 і лівого 4) брусів, двох тяг 3, правої 10 і лівої 2 кареток, восьми дискових секцій (чотирьох лівих / і чотирьох правих 7) та механізму гідрокеру- ваиня 9. За окремим замовленням лущильник може комплектуватися баластним ящиком.

Спереду до рами приєднано причіпний пристрій, яким вона приєднується до трактора, і стояк, на який рама спирається, коли її від’єднують від трактора. Ззаду рама спирається на два пневматичні колеса. Бруси секцій зовні спираються на каретки, а всередині шарнірно приєднані до рами.

Кожна секція лущильника складається з рамки, дискової батареї, скребкового пристрою, двох кронштейнів та двох штанг з пружинами. Складається батарея з дев’яти дисків діаметром 450 мм, надітих на квадратну вісь і розділених між собою шпулями. Затискують диски на осі за допомогою ганки. Встановлена батарея на рамці секції на шарикових підшипниках. Лущильник може комплектуватися плоскосфсричними або плоскими дисками.

Куі атаки дисків лущильника регулюють, змінюючи довжи- ііv бічних тяг 3. Він може бути 15, 20, ЗО, 35°.

Аі регатується лущильник з тракторами ДТ-75, Т-74, Т-150, 1-150 К. Робоча швидкість 8—12 км/год.

Л у щ и л ь н и к ЛДГ-15 за будовою подібний до ЛДГ-10, .іде він має 12 дискових секцій з плоскосферичними або нлос-

V; • ■ ■

кими дисками. Ширина захвату 15 м. Робоча швидкість до 12 км!год. Кут атаки дисків регулюється в межах 15—35°. Лущильник ЛДТ-15 агрегатується з тракторами Т-150, Т-150К, Т-4 і Т-4А.

Лущильник ЛДГ-5 за будовою теж подібний до лущильника ЛДГ-ІО. Він має 4 дискові секції. Кут атаки дисків регулюється в межах 15—35°. Робоча швидкість до 10 км/год. Агрегатується з тракторами «Беларусь», ЮМ.3-6, Т-38М, Т-40А та Т-40.

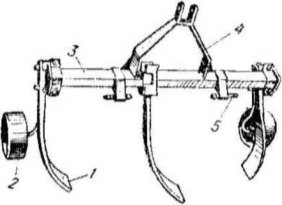

Лемішні лущильники. Робочими органами лемішних лущильників є леміш. І полиця. Леміш, полиця і польова дошка кріпляться до стояка і утворюють корпус. Залежно від кількості корпусів бувають п’яти- і десятикорпусні лемішні лущильники.

За способом приєднання до трактора лемішні лущильники бувають причіпні, начіпні і напівначіпні.

Плуги-лущильники подібні до плугів загального призначення. Спинимось лише на особливостях будови плугів-лущиль- НИКІВ.

Плуг -лущильник лемішний ПЛ-5-25 (П — плуг, Л — лущильник, 5 — число корпусів, 25 — ширина захвату одного корпусу в сантиметрах) призначений для лущення стерні на глибину до 12 см і оранки грунту на глибину до 18 см. Ширина захвату лущильника 125 см. Робоча швидкість по 8 км/год.

![]()

![]()

![]()

Лгімтіїтуеться з тракторами Т-40, Т-40А, «Беларусь», ЮМЗ-бта Т-38М. Плуг-лущильник має гідравлічне керування.

Н а п і в н а ч і п н и й плуг-лущильник ППЛ-10-25 (І! — иапівпачіпиий, П — плуг, Л — лущильник,* 10 — число корпусів, 25 — ширина захвату одного корпусу в сантиметрах) має те саме призначення, що й плуг-лущильник ПЛ-5-25. Ширина захвату лущильника 250 см. Робоча швидкість до 12 or/i’od. Агрегатується з тракторами Т-74, ДТ-75, Т-150 і Г-І50К.

І Ілуг-лущпльпик ППЛ-10-15 має шарнірну раму, яка складається з двох частин — передньої І задньої. Кожна частина спирається на ходове пневматичне колесо. Така конструкція рами дає змогу ділити плуг-лущильник на два самостійні п'ятикорпусні з передньою частиною рами як причіпний, а з задньою - як пачіпиий плуг-лущильник, для агрегатування з тракторами «Беларусь», ЮМЗ-6, Т-40, Т-40А та Т-38М.

Плуг-лущильник садовий ПЛС-5-25А (П— плуг, Л лущильник, С — садовий, 5 — кількість корпусів, 25 — ширина захвату одного корпусу в сантиметрах, А — модель) призначений для лущення стерні та неглибокої оранки грунту в міжряддях садів та ягідників. Він причіпний, агрегатується з тракторами Т-40, «Беларусь», Т-38М, Т-54В, обладнаними роздільно-агрегатною гідравлічною системою. Переводять плуг- лущнльпик у транспортне або робоче положення виносним гідроциліндром. Цей плуг-лущильник має на причепі спеціальний сектор, який забезпечує бічне зміщення плуга від поздовжньої осі трактора на 800 мм. Це дає можливість обробляти грунт під кроною плодових дерев.

§ 3. Підготовка лущильників до роботи

Підготовку до роботи лущильних агрегатів розпочинають з комплектування. У скомплектованих агрегатах перевіряють технічний стан лущильників, звертаючи увагу на диски, надійність їх кріплення в батареях і наявність мастила в підшипниках. Тупі диски загострюють, а поламані замінюють. Якщо в агрегат входить зчіпка, то перевіряють її технічний стан.

Кут атаки дисків вибирають залежно від умов роботи. Для розпушених і мало забур’янених грунтів рекомендується кут атаки 30°, а для ущільнених і забур’янених — 35°. Лущити стерню в посушливих районах доцільно одночасно із збиранням урожаю. Для лущильного агрегату вибирають спосіб руху.

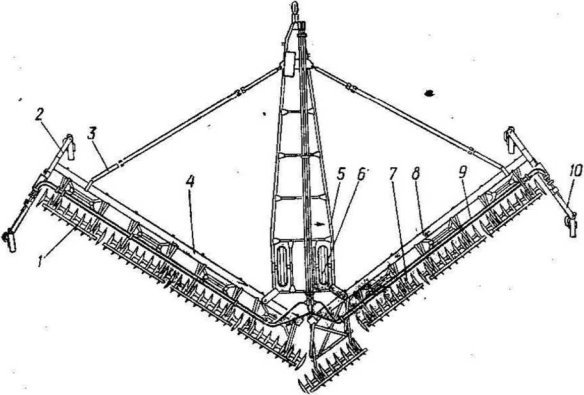

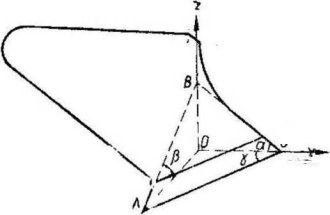

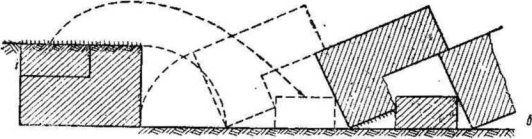

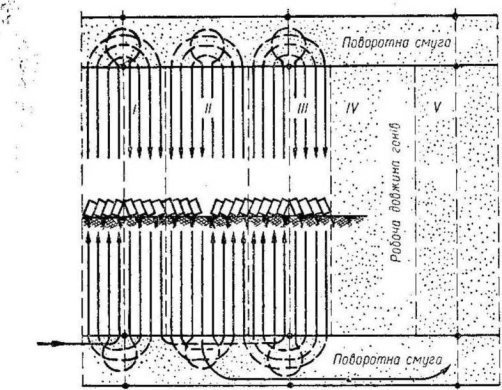

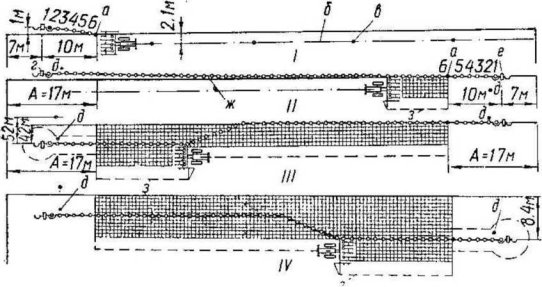

Усі способи руху машинно-тракторних агрегатів поділяють па 3 основні групи: гонові, колові (фігурні) і діагональні.

Гоновий спосіб руху — агрегат рухається в робочому положенні лише вздовж загінки і в кінці гонів робить повороти. Гонові способи в свою чергу поділяються на затінкові і човникові.

![]()

Мал. 3. Схема способів руху машинно-тракторних агрегатів:

а — човниковий; б — затінковий; в — коловий (фігурний); г — діагональний.

Коловий спосіб руху — агрегат рухається в робочому положенні як уздовж, так і впоперек загінки (по колу); може рухатись від периферії до центра, а також від центра до периферії.

При діагональному способі агрегат рухається навкіс загінки (по діагоналі).

Різні способи руху агрегату по-різному впливають на якість роботи, її собівартість, продуктивність агрегату і витрати нафтопродуктів. Вибір способу руху агрегату залежить від агротехнічних вимог, розмірів ділянки, типу і складу агрегату. Наприклад, човниковий спосіб руху агрегатів (мал. З, а) застосовують під час сівби, садіння, культивації, міжрядного обробітку, внесення мінеральних добрив.

Тоновий спосіб руху агрегатів (мал. 3,6) застосовують здебільшого під час оранки. У цьому разі поле розбивають на окремі загінки, які потім обробляють окремо.

Коловий (фігурний) спосіб руху агрегатів (мал. З, в) застосовують під час роботи комбайнів, сінокосарок, жаток, а також при боронуванні, коткуванні, лущенні стерні та на інших роботах, особливо на обробітку ділянок складної конфігурації.

Діагональний спосіб руху агрегатів (мал. З, а) застосовують під час сівби, культивації і боронування.

Для лущильного агрегату на ділянках з великими гонами (понад 300 м) застосовують човниковий спосіб руху, а на ділянках з меншими гонами (менш як 300 лі) — коловий. Поворотні смуги обробляють після закінчення роботи на всій ділянці.

![]()

![]()

Для визначення якості роботи лущильного агрегату перевіряють глибину лущення і якість підрізання бур’янів. Щоб поверхня злущеного поля була рівною, при суміжних проходах перекривають попередній прохід одним-двома дисками.

За призначенням тракторні плуги поділяють на плуги загального призначення і спеціальні (садові, плантажні, чагарниково-болотні, лісові та ін,); за способом з’єднання з трактором — па начіпні, напівначіпні і причіпні; за кількістю, корпусів — на одно-, дво-, три-, чотири-, п’яти- і шестикорлусні; за формою корпусів — на лемішні і дискові.

У сільському господарстві широко застосовують начіпні плуги загального призначення. Порівняно з причіпними плугами вони мають ряд переваг: менший тяговий опір, меншу металомісткість, простішу будову, дешевші, зручніші при використанні.

Агрегати з начіпними плугами не потребують причіплювачів і мають кращу маневреність.

Агрегати з начіпними плугами не потребують причіплювачів і мають кращу маневреність.

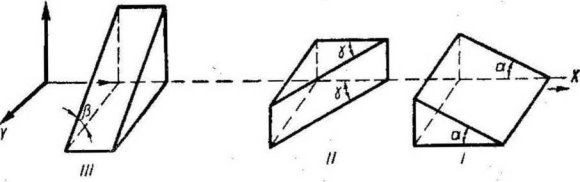

Робочий процес4 плуга полягає в вирізуванні скиби грунту, перевертанні і кришінні її. Основні операції цього процесу виконує корпус плуга. Принцип роботи корпусу плуга можна розглядати як послідовну дію трьох плоских клинів (мал. 4). Під час руху цих М». п плуні. ґ. .іппппП клинів у грунті відбувається

< ірнршніїм і Піком такий технологічний процес;

жн І підрізує скибу грунту знизу, піднімає і розкришує її, ;іРйн 11 відділяє скибу від стінки борозни і зміщує вбік, а клин 111 нахиляє і повертає скибу грунту.

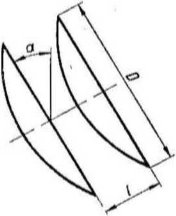

Якщо з’єднати плоскі клини /, II, III, дістанемо тригранний ЦЧслин ОАВС з кутами а, у і р (мал. 5). Під час руху такого кли- на в грунті ребро АС відрізує скибу від дна борозни, ребро ВС — від стінки борозни, а площина ABC розкришує, перемішує і обертає скибу.

Принцип роботи клинів покладено в основу теорії будови і роботи корпусу плуга, розробленої академіком В. П. Горячкіним. Конструктивні відмінності корпусів плугів (за величиною кутів а, у і З) визначають характер оранки: поперечний переріз скиби грунту, ступінь кришіння і перевертання її. У зв’язку з цим розрізняють 3 види оранки: з повним перевертанням скиби — на 180° (мал. 6, а), з перевертанням на 120—140° і високогребене- вим укладанням скиб при оранці вперше (мал. 6, б) і культурну оранку (мал. 6, в) з обертанням скиби на 130—150°. На плугах загального призначення встановлено корпуси, які забезпечують повертання скиби на 130—150°. Оранка такими плугами, обладнаними передплужниками, називається культурною.

![]()

![]()

![]()

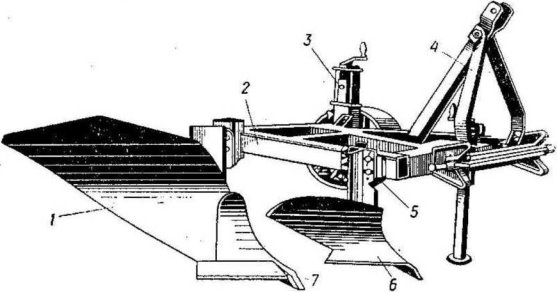

Мал. 7. Робочі органи і допоміжні частини плуга:

/ — передплужник; 2 —леміш; 3 —полиця; 4 ~~ польова дошка; 5 — грунтопоглиблювач; 6 — стояк; 7 — ніж; 8 — рама плуга.

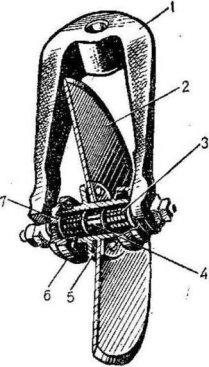

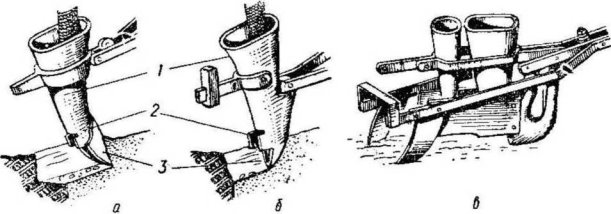

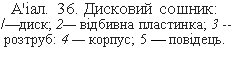

Загальна будова плуга. Плуг складається з робочих І допоміжних частин. Робочі частини плуга безпосередньо виконують процес оранки. До них належать: ніж 7 (мал. 7), леміш 2, полиця 3, передплужник 1 і грунтопоглиблювач 5.

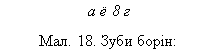

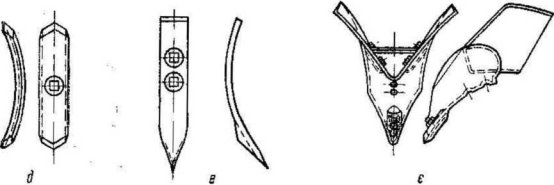

Ножі бувають дискові і череслові. Дискові ножі застосовують на плугах загального призначення, а череслові — на плугах спеціального призначення (плантажних, лісових, чагарникових).

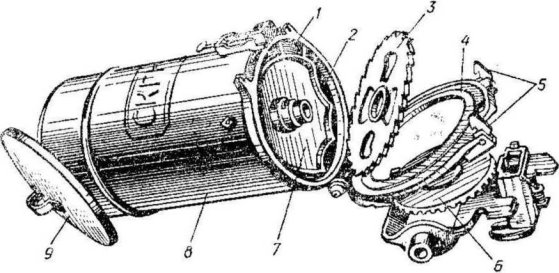

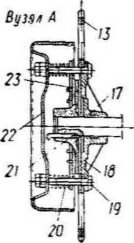

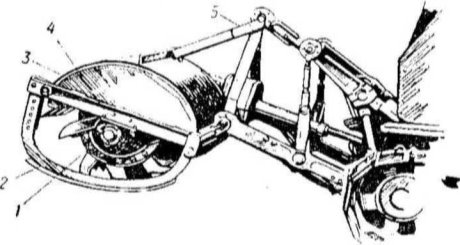

Дисковий ніж (мал. 8) складається із стального диска 2 з маточиною 5, осі 4, підшипників 3 з пилозахисними ковпачками 6, регулювальних кілець 7. Вісь ножа закріплена на вилці / гайками. Вилка закріплюється шарнірно і може повертатися в межах 20° у той або інший бік. Лезо дискового ножа термічно обробляють і заточують. Товщина кромки леза не повинна перевищувати 0,5 мм.

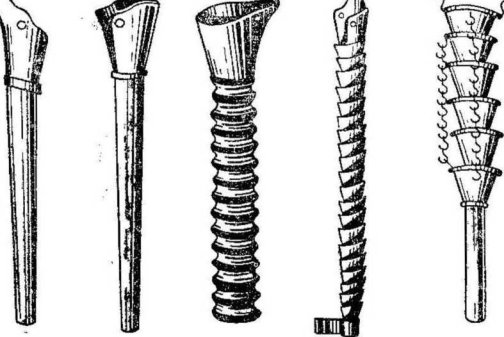

Чересловий ніж являє собою видовжений клин з кутом МІЖ щоками 10—15°. Він складається з леза, спинки, держака і хоцута, за допомогою якого ніж кріпиться до рами.

Лемеші бувають двох типів: трапецієвидні і долотоподібні. Транецієвидний леміш знизу має потовщення для відтягу- в.ніня при спрацюванні. Долотоподібний леміш має витягнутий .'иміонліодібний носок. Для збільшення довговічності носок ле- мгпі.і мас потовщення. Долотоподібні лемеші забезпечують оілі.піу стійкість плуга. їх застосовують на плугах, призначених і.'иі |ніГ)оіп па важких грунтах.

|ііініцііиініі)п> лгмеші із спеціальної лемішної сталі Носок і • » »'* «і* мі пііп ні іочуюті. піл кутом. Товщина леза повинна бути п* ІІІ'ІВНІ ІІВ І 1/АГ, и куі пігос гргпня — по більш як 40°.

При затупленні леза лемеша до товщини 2 мм тяговий опір плуга збільшується на 15—24%, а при товщині леза 3,5—4 мм— на 40—60% порівняно з лемешами, які мають різальну кромку завтовшки 1 мм.

Останнім часом почали широко застосовувати самозагострювальні лемеші, наплавлені з нижнього боку вздовж різальної кромки твердим сплавом (сормайт). Такі лемеші працюють у 8—10 раз довше, ніж звичайні долотоподібні.

Полиця забезпечує повертання І кришіння скиби, яка надходить з лемеша. Залежно від форми робочої поверхні розрізняють чотири типи полиць: циліндричну, культурну, напів- гвинтову і гвинтову.

![]()

![]()

Циліндричну полицю на тракторних плугах не застосовують. Найпоширеніша полиця культурного типу. Таку полицю застосовують на староорних і слабкозв’язаних грунтах. На- полицями.

Полиці виготовляють з маловуглецевої або тришарової сталі. Полиці з маловуглецевої сталі цементують і гартують, а полиці з тришарової сталі тільки гартують.

Жорстко закріплені на стояку 6 (мал. 7) гвинтами з потайними головками леміш, полиця і польова дошка утворюють корпус плуга. Польова дошка є опорою плуга об дно і стінку борозни. Вона подібна до прямокутної пластинки, задній кінець якої загартовують. Польова дошка заднього корпусу більше спрацьовується. Для подовження строку її роботи до неї кріплять двома болтами змінну п’ятку, яку в міру стирання можна опускати вниз або заміняти.

Передплужник установлюють для поліпшення обертання скиби і заорювання рослинних решток. Як і основний корпус/ передплужник складається з лемеша, полиці і стояка. Під час роботи плуга він вирізує з лівого боку поверхні основної скиби скибу, ширина якої дорівнює 2/з ширини основної, а

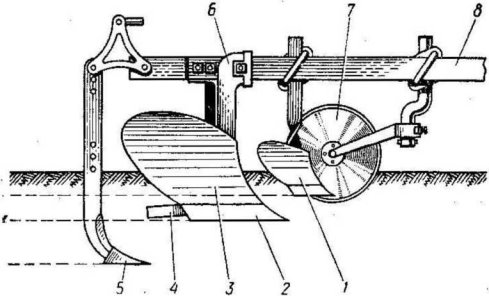

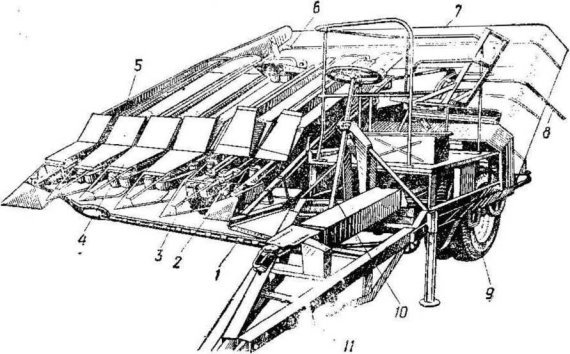

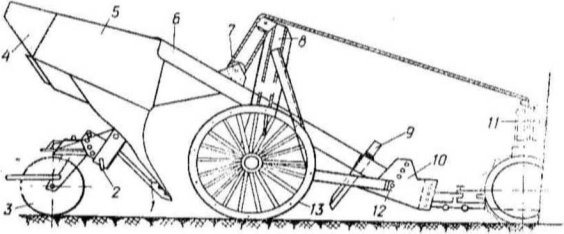

Мал. 9. Причіпний тракторний плуг «Труженик»: !'

1 — борозенне колесо; 2 — передплужник; 3 — корпус; 4 — причіп для борін; 5—заднє колесо; 6 — дисковий ніж; 7—рама; 8—механізм регулювання глибини; 9 — компенсаційні пружини; 10 — причіп; 11 — польове колесо.

товщина становить від */з до 1/г глибини оранки, розпушує її і скидає на дно борозни.

Плуги з передплужниками мають дещо вищий тяговий опір, але значно поліпшують якість оранки і виконання дальших робіт.

Грунтопоглиблювачі встановлюють на окремих плугах для розпушування підорного шару грунту. їх кріплять ззаду основного корпусу на спеціальному механізмі. Вони йдуть глибше від основних корпусів на величину до 20 см.

Допоміжні частини плуга: рама, колеса або опорні котки, механізми піднімання, стояки корпусів і польові дошки.

Рами бувають двох видів: плоскі і гачкові. Плуги загального' призначення випускають з плоскими рамами. Чагарниково-болотні, виноградні та деякі інші спеціальні плуги мають гачкові рами. На плоских рамах установлюють корпуси з високими стояками, а на тачкових — з низькими.

Рама складається з гряділів (за кількістю корпусів плуга), які жорстко з’єднані між собою поперечинами і укосами. Щоб надати рамі жорсткості, на ній навкіс закріплюють хомутами брус жорсткості.

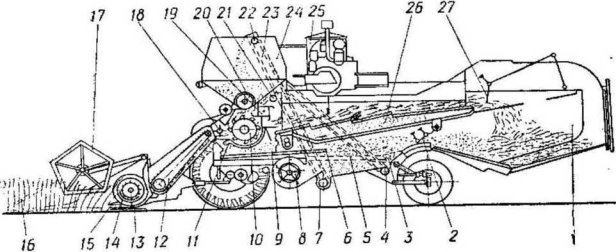

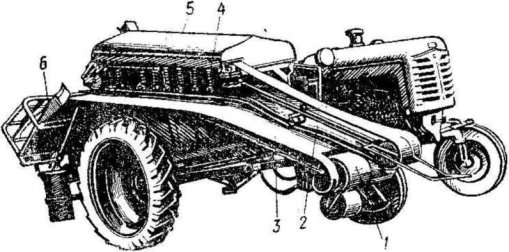

Причіпний плуг «Труженик» (мал. 9) призначений для оранки грунтів з питомим опором до 0,9 кг}см2. Агрегатують з тракторами ДТ-54А, Т-74, ДТ-75, ДТ-75М, Т-4, Т-4А; глибина оранки — до 27 см.

Плуг складається з робочих органів, рами 7 з причепом 10* механізмів регулювання глибини та піднімання і опускання плуга, коліс.

Плуг «Труженик» — п’ятикорпусний, має передплужники і дисковий ніж. Лемеші долотоподібні, полиці культурного типу.

Рамп складається з гряділів і бруса жорсткості. Два останні гряділі знімні, щп дає можливість переобладнати плуг на 4- або

3-корпусний. Спереду шарнірно прикріплений до рами причіп, яким плуг приєднується до трактора. Положення причепа можна змінювати по вертикалі і горизонталі, регулюючи правильність ходу плуга в борозні. Причіпна серга з’єднується з поздовжньою тягою причепа через запобіжник, що являє собою спеціально розрахований штир, який при перевищенні навантаження на плуг зрізується, плуг від’єднується від трактора, що дає можливість запобігти поломці його робочих органів.

Для регулювання плуга на задану глибину оранки на ньому встановлено механізм регулювання глибини 8, з’єднаний з польовим і задніми колесами, та механізм перекосу, з’єднаний з борозенним колесом.

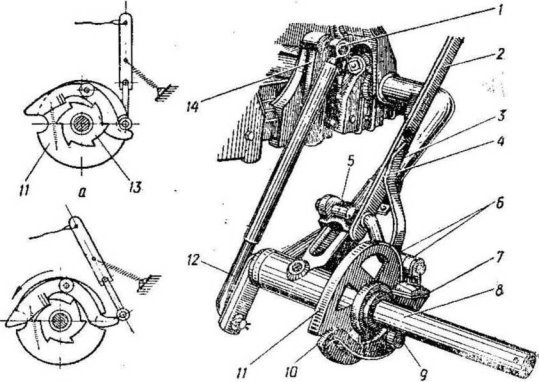

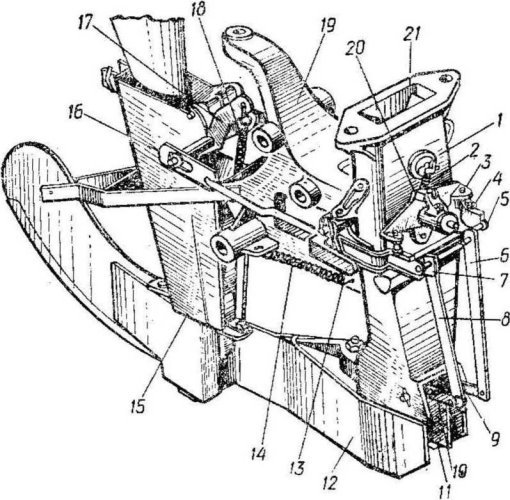

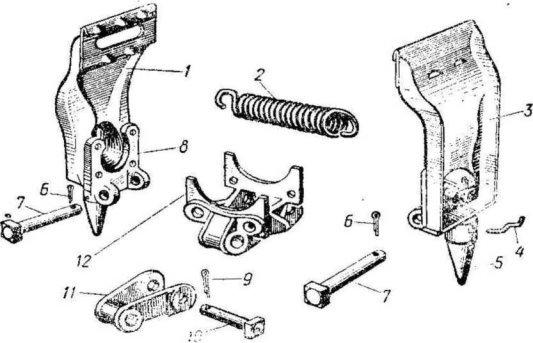

Переведення плуга з робочого в транспортне положення і навпаки здійснюється храповим автоматом, будову і принцип роботи якого показано на мал. 10.

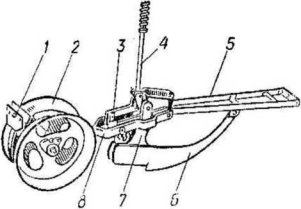

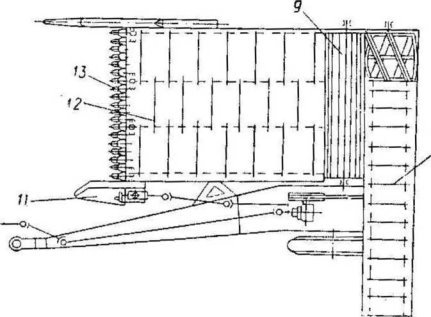

Храповий автомат складається з двох частин — ведучої і веденої. До ведучої частини належить храповик ІЗ, що з’єднаний: з польовим колесом і постійно обертається разом з ним; до веденої — фігурний диск 11, жорстко закріплений на півосі 8 з кривошипом, до якого шарнірно приєднано шатун 12. Другим; кінцем шатун приєднується до пальця 1 кронштейна 14, закріпленого на рамі. Збоку до фігурного диска шарнірно прикріпле-

5

Мал. 10. Храповий автомат:

а—включений; б — виключений; в — будова автомата; / — палець; 2—важіль включення; 3 — пружина важеля; 4~ планка важеля; 5 — вісь важеля; 6 ролик автомата; 7—пластинка заскочки; 8—піввісь колеса; 9—вісь заскочки; 10 — заскочка;

11 — фігурний диск; 12 — шатун; 13 — храповик; 14 — кронштейн.

но заскочку 10 з пластинкою 7 і пружиною. Фігурний диск має два гнізда, розміщені через 180°. У кожне гніздо може зайти ролик 6 важеля 2 включення автомата. За допомогою пружини 3 ролик весь час притискується до гнізда і фіксує диск у певному положенні.

Фігурний диск і храповик розміщені поряд. Автомат працює так: при виведенні важелем ролика з гнізда диска заскочка під дією пружини повертається і один із зубів храповика захоплює пластинку заскочки—автомат включається. Оскільки заскочку закріплено на диску, а диск жорстко з’єднаний з піввіссю, то під час обертання колеса разом з ним почне повертатись і піввісь з кривошипом.

Щоб перевести плуг з робочого положення в транспортне, треба за допомогою важеля включення автомата під час руху плуга включити автомат. Польове колесо, обертаючись разом з піввіссю І її кривошипом, підніматиме шатуном плуг доти, поки ролик включення автомата, перекочуючись по диску, не зайде в протилежне гніздо і не виведе із зачеплення заскочку з храповиком. Плуг з робочого положення в транспортне переводиться за півоберту польового колеса.

У робоче положення плуг опускається під дією своєї ваги при виведенні ролика з гнізда фігурного диска за допомогою важеля включення автомата.

Плавність опускання забезпечують компенсаційні пружини 9 (мал. 9).

На причіпних плугах замість механічного механізму підіймання встановлюють також гідравлічний.

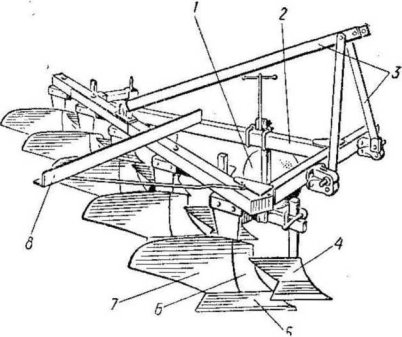

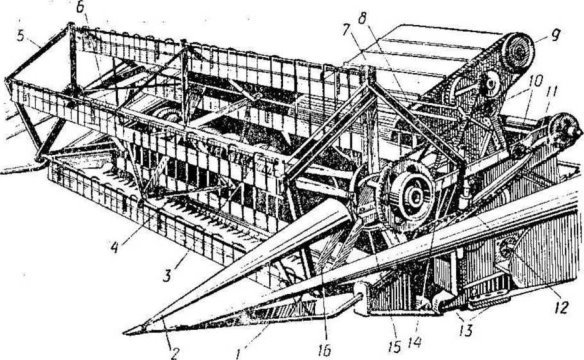

П’ятикорпусний начіпний плуг ПЛН-5-35 (П — плуг, Л — лемішний, Н — начіпний, 5—кількість корпусів, 35 — ширина захвату одного корпусу в сантиметрах) має таке саме призначення, як і плуг «Труженик». Він входить до сімейства уніфікованих плугів ПЛП-8-35, ПЛП-6-35, ПЛП-5-35, ПЛН-4-35, ПЛН-3-35. Плуг агрегатується з тракторами класу 3-4ТС. Коли його обладнати спеціальними швидкісними корпусами, він агрегатується з тракторами Т-150, Т-150К і може працювати на швидкості 9—12 кмігод.

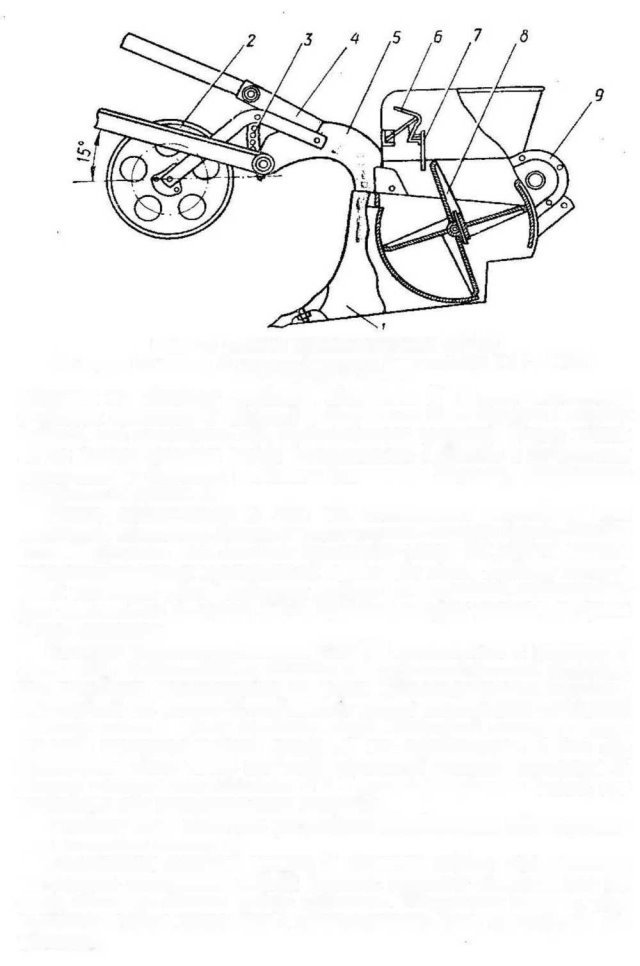

ІІлуг ПЛН-5-35 має зварну раму 2 (мал. 11), до якої прикріплено п’ять уніфікованих корпусів, п’ять передплужників 4, дисковий ніж, опорне колесо 1 з гвинтовим механізмом, начіп- ку 3 ні пристрій 8 для приєднання борін.

Уніфікований корпус складається із стояка, до якого при- ♦■лн.іііи болтами башмак. До останнього приєднано леміш 5, і рч їм ь і крило 7 полиці та польову дошку.

(Шорне колесо плуга змонтоване на півосі на конічних роликовім и їй ні и инн к.і х. Піввісь приєднана до стояка колеса. За ІІПІІПМПІНІІІ І ПІНІ I II .і рукояткою стояк колеса разом з піввіссю I KM'H .itM можнії онугкати і піднімати.

іінчіпіоі нлуїп при піачеііа для приєднання плуга до тракто-

Мал. 11. П’ятикорпусний начіпний уніфікований плуг ҐІЛН-5-35:

/ — опорне колесо; ? — рама; 3— начіпка; 4 — передплужник; 5 —леміш; 6 — груди полиці; 7 — крило полиці; 8 — причіп для борін.

ра. Вона складається з двох кронштейнів з пальцями, двох стояків і розкоса.

Будова дискового ножа плуга ПЛН-5-35 дещо відмінна від дискового ножа, встановленого нг плузі «Труженик». Диск ножа встановлений на консольній осі на шарикових підшипниках.

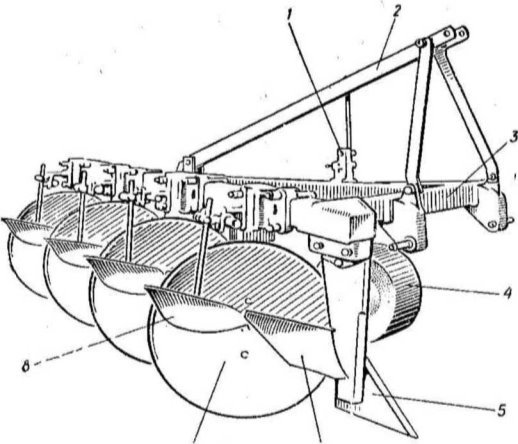

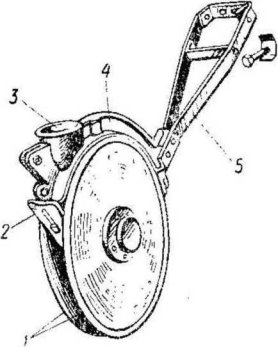

Плуг дисковий начіпний ПНД-4-30 (П — плуг; Н — начіпний, Д — дисковий, 4 — кількість корпусів, ЗО — ширина захвату одного корпусу в сантиметрах) призначений для оранки зволожених важких грунтів з питомим опором до 1,3 кг/см2 на глибину до ЗО см. Агрегатується з тракторами ДТ-75, ДТ-75М, Т-74, Т-4 і Т-4А.

Цей плуг складається із зварної рами 3 (мал. 12), чотирьох сферичних дисків 7, чотирьох передплужників 6 з польовими дошками і розпушувачами 5; чотирьох чистиків 5, опорного колеса 4 з гвинтовим механізмом 1 та на чіпки 2. Диски закріплені на фланці вала, який змонтований в кронштейні на конічних підшипниках. Кронштейни закріплені па стовбах, які приєднані до рами. Диски встановлені відносно стінки борозни під кутом 41° і похилені у вертикальній площині під кутом 14°, Передплужники з польовими дошками І розпушувачами встановлені перед дисками і мають забезпечувати заглиблення дисків, стійкість плуга по глибині та ширині і загортання рослинних решток у грунт. Чистики призначені для очищення сферичних дисків з угнутого боку та поліпшення перевертання і розпушування скиби.

7 6

Мал. 12. Плуг дисковий начіпний І1НД-4-30:

/ — гвинтовий механізм опорного колеса; 2 — начіпха; 3 — рама; 4 — опорне

колесо; 5 — розпушувач; Є> -передплужник; 7 — диск; 3— чистик.

Мал. ІЗ. Чагарниково-болотний плуг ПКБ-75:

/ — причіп; 2 — понижувач; Л — борозенне колесо! 4 — опорна лижа; 6 —

«Іж; 6—щит; 7 —леміш; 8 — полиця; 9— заднє колесо; 10— перо; 11—

рпмл; /'/—механізм регулювання глибини, 13 — польове колесо; /4 — під-

ставка

,’За процесом роботи дисковий плуг подібний до дискового лущильника, але забезпечує краще перевертання скиби.

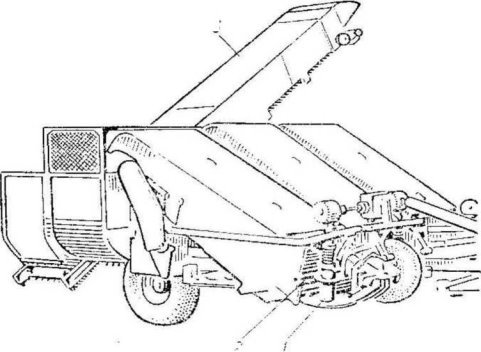

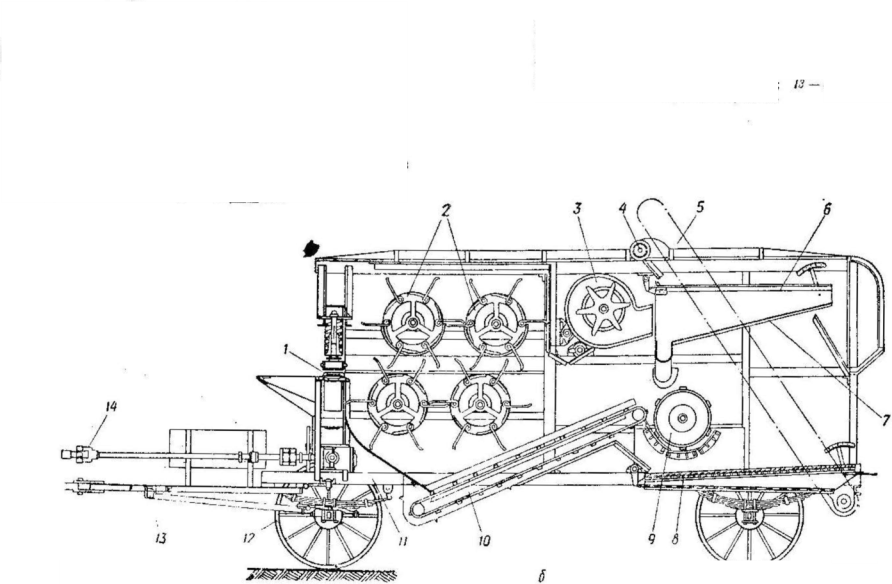

.Плуг чагарниково-болотний ПКБ-75 (П — плуг, К тй чагарниковий, Б—болотний, 75 — ширина захвату в сантиметрах) призначений для оранки болотних, мінеральних і торфових грунтів, укритих кущами заввишки до 2 лі, а також грунту після розкорчовування пнів. Агрегатують з тракторами ДТ-75. Т-74, ДТ-75В, ДТ-55А; глибина оранки — до35 см.

£ Плуг ПКБ-75 складається (мал. 13) з робочих органів, Йами // з причепом /, механізму регулювання глибини оранки /2, храпового автомата або гідравлічного циліндра для піднімання і опускання плуга, трьох коліс. Робочі органи: корпус з долотоподібним лемешем 7 і напівгвинтовою полицею 5, ніж 5 плоский з опорною лижею 4 чересла вий або дисковий.

Встановлюють ніж залежно від умов роботи. Плоский ніж з притискною лижою встановлюють для роботи на заболочених ділянках з невеликими кущами без попереднього зрізування їх, черепковий — для роботи на площі, розкорчованій від лісу, а дисковий ніж — для роботи на ділянках, де в грунті немає коренів, каміння та інших перешкод.

Плуг ПБН-ІООА (П — плуг, Б — болотний, Н — начіпний, 100 — ширина захвату корпусу в сантиметрах, А — модель) призначений для першої оранки осушених боліт і заболочених земель, вкритих чагарником заввишки 5—6 м без по переднього його зрізування. Навішують на трактори Т-130. Т-100МГС. Плуг ПБН-100А складається з рами, корпусу, ножз з опорною лижею, щитка і навіски. ’ .

Рама плуга зварної конструкції з брусів коробчатого пере-

Мал. 14. Плуг плантажний начіпний ППН-50:

/—корпус; 2 — рама; 3 — механізм регулювання: 4 — начіпка; 5 — опорне колесо; 5 — передплужник; 7 — долото.

різу, корпус напівгвинтового типу. Він має зварний стояк і розширену польову дошку. Ніж плоский, має двобічну заточку. Лижа до рами прикріплена болтами, висоту її можна регулювати при встановленні плуга на задану глибину оранки. Максимальна глибина оранки — 40 см. Щиток, що стоїть між ножем і корпусом плуга, захищає плуг від забивання чагарником.

Плуг ППН-50 (П — плуг, П — плантажний, Н — начіпний, 50 — ширина захвату корпусу в сантиметрах) призначений для передпосівного обробітку грунту під виноградники, а також під лісові і садові насадження. Навішують на трактор Т-100МГС, обладнаний гідравлічною навісною системою.

Плуг ППН-50 (мал. 14) складається з корпусу 1, який має полицю культурного типу і долотоподібний леміш, передплужника 6, механізму регулювання глибини оранки 3, рами 2, механізму навіски 4 з автоматичним пристроєм приєднання і від’єднання плуга від трактора, підпори для утримання плуга в ненавішеному положенні.

§ 5. Підготовка плугів до роботи

Підготовку орних агрегатів починають з комплектування. Плуг і кількість корпусів для агрегату добирають так, щоб ступінь завантаження трактора становив 85—95% (коефіцієнт — 0,85—0,95). 5—15% тягового зусилля трактора залишають у резерві для подолання непередбачених короткочасних опорів без переключення трактора на нижчу передачу.

Під час перевірки технічного стану плуга звертають увагу на кріплення корпусів, стан коліс, наявність маслянок, контргайок, надійно затягують гвинти кріплення лемешів, полиць, польових дощок та ін. Лемеші повинні бути загострені так, щоб товщина леза не перевищувала 1 мм. Носки лемешів усіх корпусів мають лежати на одній лінії. Щоб перевірити це, натягують шнурок від носка переднього корпусу до носка лемеша заднього корпусу. Відхилення при цьому може бути не більш як 5 мм. Суміжні корпуси повинні перекривати один одного не менш як на 10 *і ін' більш як па ЗО мм. Головки болтів кріплення лемешів, полинь, польових дощок і п’ятки польової дошки останнього корпусу миють бути нарівні з робочою поверхнею.

І Іі ргніршоть легкість обертання диска ножа. Бічне биття /іііск.і не ікпшшіо перевищувати 2 мм.

І Ісрі сііі/ічііішіись у справності плуга і заповнивши маслом кипні м.ішсіііія, починають установлювати його на задану глибшу Hp.nthit. регулюють установлення передплужників і дисконт І • ІІО.Ь Л

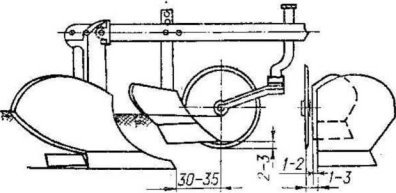

' І* І" ІІІ 'Ц »h ник усгапоіІЛЮЮТЬ перед основним корпусом на

Відстані 30—35 см (мал. 15) так, щоб основна скиба вільно проходила між ними. При установленні передплужника на глибину лево його має проходити під основною масою коріння дернини на глибині 7—10 см, а на запиріїних грунтах — на 12 см.

' Дисковий ніж установлюють відносно передплужника так, щдб його вісь обертання проектувалася на носок лемеша передплужника, а площина диска відносно польового обрізу передплужника була встановлена на 1—3 см в бік поля. На глибину дисковий ніж установлюють так, щоб нижня точка його була на 2—3 см нижче від леза лемеша передплужника.

Установлення причіпного плуга на задану глибину зводиться до встановлення коліс і причепа плуга. Плуг ставлять горизонтально на тверде місце і переводять колеса в робоче положення. Потім за допомогою механізмів польового і борозенного коліс раму плуга встановлюють у горизонтальне положення. Лемеші при цьому повинні дотикатися до землі, якщо під польове колесо підкладено підставку, товщина якої дорівнює глибині оранки, а борозенне колесо стоїть на землі. Заднє колесо має дотикатися до землі, а п’ятка польової дошки заднього корпусу повинна бути вища від поверхні на 1—2 см.

Положення поперечної і поздовжньої планок причепа плуга впливає на якість роботи останнього. Якщо поперечину причепа встановити високо, заглиблення передніх корпусів буде значно більше, ніж задніх, крім того, збільшується навантаження на польове і борозенне колеса плуга; вони залишають глибокі сліди, і їх втулки швидко спрацьовуються. При низькому розміщенні поперечини причепа польове і борозенне колеса розвантажуються; передні корпуси плуга ідуть мілкіше від задніх.

Якщо під час оранки задню частину плуга заносить уліво (в поле), а польова дошка останнього корпусу І заднє колесо дуже втискуються в стінку борозни, поздовжню планку причепа переставляють на поперечині причепа вправо. Якщо задню частину заносить у борозну, поздовжню планку причепа переставляють уліво.

Мал. 15. Схема встановлення передплужника і дискового ножа.

Для збільшення глибини оранки причіп і польове колесо піднімають, а для зменшення — опускають. Змінюючи глибину оранки механізмом борозенного колеса, вирівнюють раму в горизонтальній площині.

При прокладанні першої борозни борозенне колесо за допомогою його механізму піднімають на половину глибини оранки, щоб перший корпус плуга зміг заглибитися. Польове колесо залишається в тому положенні, в якому воно було встановлене для заданої глибини оранки.

Установлення начіпного плуга. Перед начіплюванням плуга на трактор перевіряють механізм начіпки трактора і начіпку плуга і при потребі підтягують усі болтові кріплення, заглушки і пробки.

Під час оранки начіпним плугом, як правило, праві колеса трактора ідуть по борозні, а ліві—по полю, тобто вище відправах на глибину оранки. Тому при встановленні начіпного плуга на задану глибину оранки на місце, де встановлюють плуг, кладуть брус, товщина якого дорівнює глибині оранки, і виїжджають на нього лівими колесами трактора. Потім опускають плуг, щоб він дотикався до землі. При такому нахиленому положенні трактора за допомогою гвинта правого розкоса і верхньої тяги начіпного пристрою встановлюють раму плуга в горизонтальне положення. Опорне колесо плуга піднімають, щоб відстань від нижньої точки обода колеса до поверхні землі дорівнювала глибині оранки. Остаточно встановлюють і регулюють плуг на задану глибину оранки і ширину захвату під час роботи в полі при прокладанні перших борозен.

Якщо передній і задній корпуси йдуть на різній глибині, змінюють довжину верхньої тяги механізму начіпки трактора. Горизонтальність рами плуга в поперечному напрямі регулюють, змінюючи довжину правого розкоса начіпної системи.

Ширину захвату переднього корпусу регулюють переміщенням осі начіпки вправо або вліво відносно рами плуга. Якщо весь плуг відхиляється в поле або в борозну, то переміщують підвіски в кулісі за допомогою упорних болтів.

Підготовка поля до оранки і робота орного агрегату. Поле очищають від поживних решток і сторонніх предметів, ями і канави засипають, а місця, небезпечні для роботи агрегату, позначають вішками. Потім вибирають напрям руху агрегату, розбивають поле на загінки, відбивають поворотні смуги, намічають лінію першого проходу агрегату і добирають ширину загінок, яка залежить від довжини гонів.

Ширина поворотної смуги для орних агрегатів, які складаються з трактора «Беларусь» і 3-корпусного плуга, повинна становити 8—10 м, для тракторів ДТ-75, Т-74 з 5-корпусним плугом — 18—20 м, а для трактора Т-130 з плугами до 10 корпусів — 22—ЗО м.

Залежно від розміру, конфігурації і рельєфу поля вибирають

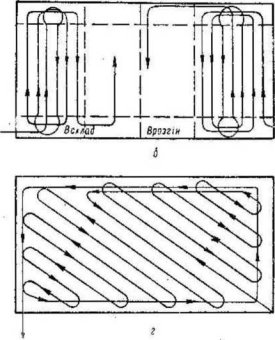

Мал 16. Оранка з чергуванням усклад і врозгін:

I, II. Ill, IV, V - загінки.

напрям руху орного агрегату. Найвигідніший напрям руху — це напрям уздовж довшої сторони поля. Але не завжди можливий цей напрям, бо, згідно з агротехнічними вимогами, напрям оранки доцільно щороку змінювати, а на схилах можна орати лише впоперек схилу. •

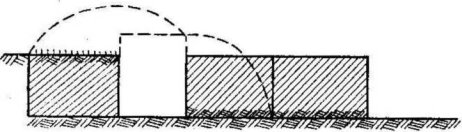

Як правило, тоновим способом орють всклад і врозгін. Під час оранки всклад у середній частині загінки утворюється звальний гребінь, а при оранці врозгін — розгінна борозна. Коли орють тільки врозгін, кількість розгінн'йх борозен на полі дорівнюватиме кількості загінок.

Щоб зменшити кількість розгінних борозен і звальних гребенів, застосовують комбінований спосіб оранки, при якому чергується оранка всклад і врозгін. Спочатку всклад виорюють загінку Z (мал. 16), потім загінку III. Із загінки III агрегат проходить на загінку II і розорює її врозгін. При цьому способі оранки кількість звальних гребенів і розгінних борозен зменшується майже вдвоє. Розрахунки показують, що комбінований спосіб для оранки довгих ділянок найвигідніший.

На коротких ділянках доцільно застосовувати комбіновану безпетльову оранку (мал. 17). При цьому способі спочатку розорюють загінку врозгін звичайним способом. Коли посередині загінки залишається смуга, при розорюванні якої не можна повернутися без петлі, починають орати суміжну загінку. її розорюють також врозгін і до тих пір, поки смуга стане такою, що

![]()

при її розорювайні не можна повернутися без петлі. Тоді ці дві смуги доорюють всклад. При цьому способі петлі можна позбутися тільки тоді, коли ширина загінки буде більшою від восьми радіусів повороту орного агрегату.

при її розорювайні не можна повернутися без петлі. Тоді ці дві смуги доорюють всклад. При цьому способі петлі можна позбутися тільки тоді, коли ширина загінки буде більшою від восьми радіусів повороту орного агрегату.

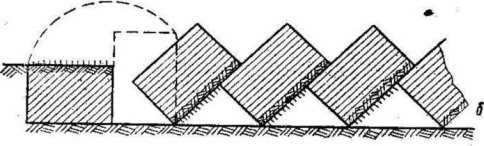

Одним з головних джерел підвищення продуктивності орних агрегатів е робота на підвищених швидкостях. Досвід передовиків сільського господарства і результати досліджень науково-дослідних закладів показують, що на оранці при застосуванні плугів із звичайними корпусами можна працювати з швидкістю 7—7,5 км/год, а при застосуванні нових швидкісних плугів — до 9—10 км/год.

При підвищеній швидкості якість оранки поліпшується: рілля виходить більш злитою, добре кришиться скиба, зникають гребені, тому на окремих ділянках навіть відпадає потреба пускати вслід за плугами борони.

Контроль якості оранки. Якість оранки характеризується додержанням заданої глибини, перевертанням скиби, приорюванням рослинних решток і добрив, відсутністю недорі- зів скиб і огріхів. Якість роботи плуга перевіряють систематично, особливо на початку оранки. Глибину оранки замірюють через кожні 3—4 м на довжині 40—50 м. Слід пам’ятати, що для першого проходу плуг установлюють окремо, причому глиби на оранки не буде однакова для всіх корпусів. На відкритій борозні глибину оранки вимірюють лінійкою або борозноміром. Відхилення від заданої глибини не повинно перевищувати 1 см.

Техніка безпеки. Під час роботи плуга забороняється причіплювачу бути на плузі, не обладнаному спеціальним синінням, а також регулювати глибину оранки. Замінювати робочі органи або підтягати їх кріплення можна тільки при іаглупнчіому двигуні або на відчепленому плузі.

При шинному забиванні робочих органів рослинними рештками, і ниєм, грунтом тощо плуг зупиняють і усувають неполадки При не ніачному забиванні робочих органів і нависанні на них (іур'иіііп їх очищають під час руху спеціальним чистиком.

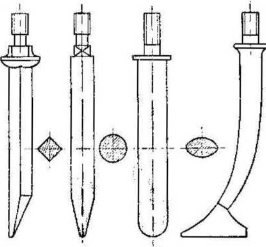

Борони застосовують для поверхневого розпушування грунту, руйнування кірки, вирівнювання поверхні ріллі, розбивання грудок, знищення бур’янів, а також для загортання мінеральних добрив і насіння.

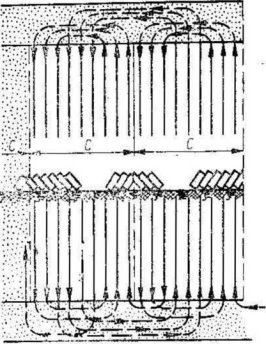

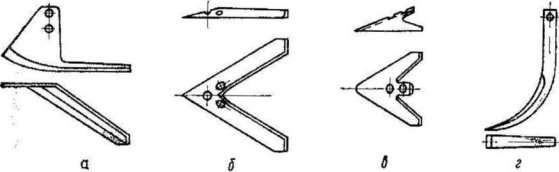

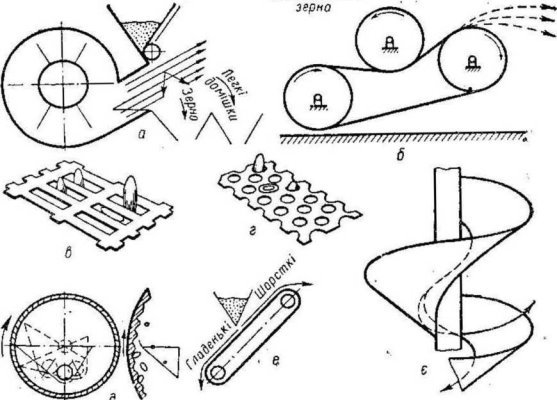

За типом робочих органів розрізняють борони зубові і дискові. Зубові обладнують зубами квадратного а (мал. 18) і круглого б перерізу, ножеподібної в та лапчастої г форми.

Зіуби квадратного перерізу загострюються несиметрично і мають одне ребро пряме, а всі інші скошені. На рамі зуби Прямим ребром установлюють в одному напрямі. При роботі зубів прямим ребром уперед борона розпушує грунт на всю глибину ходу зуба. При роботі скошеним ребром уперед грунт розпушується лише верхньою частиною зуба до скошеної частини, а шар, який лежить нижче, ущільнюється скосом зубів на глибину 3—5 см.

Зуби круглого перерізу і ножеподібної форми розпушують грунт по всій глибині ходу зубів.

Зуби лапчастої форми розпушують грунт і підрізають бур’яни на ширині захвату лапи.

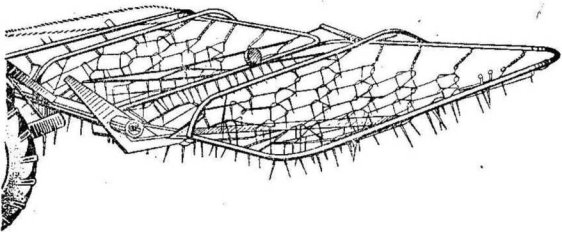

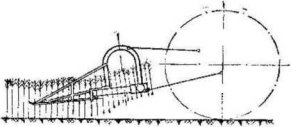

У дискових боронах робочим органом є сферичний диск такої самої конструкції, як у дискового лущильника. Робочий процес дискових борін відрізняється від робочого процесу дискових лущильників тим, що диски борін поставлено під меншим кутом атаки, внаслідок чого менше переміщується грунт.

![]()

Борона зубова важка БЗТС-1,0 (Б — борона, 3 — зубова, Т — важка, С — швидкісна, 1,0—ширина захвату в грунту після оранки, знищення сходів бур’янів, боронування озимих та технічних культур на підвищених швидкостях. Робочим органом борони є зуб квадратного перерізу. Рама борони складається із поздовжніх навхрест розміщених планок і двох поперечних планок з прикріпленими до них причіпними гаками. На перетині планок закріплені зуби.

![]()

Борона агрегатується з трактором за допомогою зчіпок, а також може працювати н агрегаті з плугами, культиваторами та сівалками. Робоча швидкість, до 12 кмігод.

Борона агрегатується з трактором за допомогою зчіпок, а також може працювати н агрегаті з плугами, культиваторами та сівалками. Робоча швидкість, до 12 кмігод.

Мал. 19. Сітчаста борона БСО-4,0.

Борона зубова середня БЗСС-1,0 мае те саме при- ■ значення, що й борона БЗТС-1,0. За будовою вона теж подібна до неї, але тиск на один зуб менший. Агрегатується так само І має таку саму швидкість.

Борона ЗБЗЛ-1,0 (3—кількість ланок, Б — борона, 3 — зубова, Л— лапчаста, 1,0 — ширина захвату одної ланки в лі) призначена для передпосівного обробітку пару, розпушування грунту на глибину до 8 см і підрізання бур’янів. Робочими органами є лапчасті зуби шириною 75 мм і прикочуючі коточки. За будовою нагадує борону БЗТС-1,0, але до неї чіпляють ще ребристі котки для прикочування грунту. Агрегатується з тракторами Т-25, Т-40, Т-40А, «Беларусь», Т-38М, МТЗ-80/82 та ЮМЗ-6. Робоча швидкість до 6 кмігод.

Борона БСО-4,0 (Б — борона, С — сітчаста, О — полег-

![]()

![]()

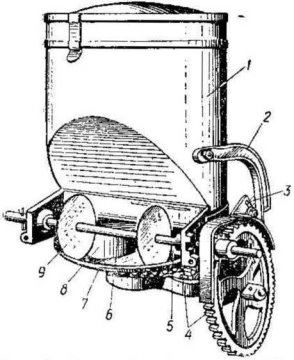

шена, 4,0 — ширина захвату в метрах) призначена для знищення бур’янів, розпушування верхнього шару грунту, руйнування кірки на посівах кукурудзи, озимих і ярих у період появи сходів, а також для боронування гребеневих посадок картоплі, «робочими органами борони є зуби круглого перерізу з тупи- мжжінцями. Борона БСО-4,0 (мал. 19) складається з двох сек- ц® Кожна секція являє собою рамку, всередині якої розміщена сдааста борона, утворена з попарно рухомо з’єднаних між со- figto зубів. Така конструкція забезпечує добре копіювання по- Жфхні поля. Глибина обробітку грунту — до 3—4 см. Робоча -швидкість — до 6,5 км)год. Борону БСО-4,0 навішують на трак- Фор Т-25.

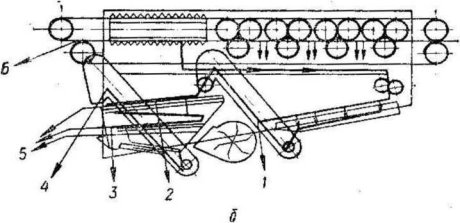

у Борона ЗБДН-2,0 (3 — кількість секцій, Б — борона, Д — дискова, Н —начіпна, 2,0 — ширина захвату однієї секції в метрах) призначена для передпосівного розпушування грунту, лущення стерні і поліпшення луків. Ширина захвату борони—6 лі, глибина обробітку грунту — до 12 см.

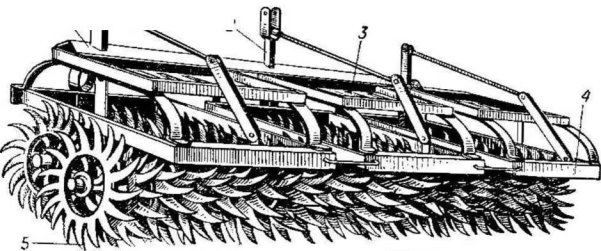

Борона ЗБДН-2,0 складається з трьох дискових двослідних борін БДН-2,0. Кожна борона БДН-2,0 (мал. 20) складається з передньої 3 і задньої 4 трубчастих рам, зварених між собою. До кінців труб шарнірно прикріплено по дві батареї 5. Кожна батарея складається з шести дисків діаметром 445 мм. Задні батареї відносно передніх установлено із зміщенням. Для навішування борони на трактор або на зчіпку на рамі є стояки 2. Для збільшення заглиблення робочих органів борона має площадку для баласту. Кут атаки дисків батарей регулюється в межах від 0 до 25° за допомогою важелів 1 із зубчастими секторами.

Борону ЗБДН-2,0 агрегатують з трактором ДТ-54А за допомогою напівначіпної зчіпки, СН-54А. Борону БДН-2,0 можна навішувати на трактори Т-40, Т-38М. або «Беларусь».

§ 7. Котки

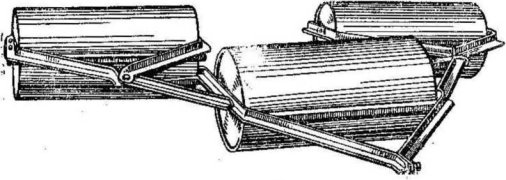

Котки застосовують для розбивання грудок, вирівнювання ■•.поверхні поля, ущільнення грунту, щоб підняти вологу до висіяного насіння, і для прикочування зеленого добрива перед оранкою.

Коток ЗКВГ-1,4 (3 — кількість ланок, К — коток, В — во-

Мал. 21. Коток водоналивний гладенький ЗКВГ-1,4.

доналивний, Г — гладенький, 1,4—ширина захвату однієї ланки в метрах) складається з трьох металевих пустотілих барабанів (мал. 21). Довжина кожного барабана — 1,4 м, діаметр — 0,7 м. Місткість барабана для заповнення водою — 500 л. Заливається вода в барабан через отвір, який закривається пробкою. Поверхню барабана очищають від грунту, що налипає під час роботи, чистики. Ширина захвату котка — 4 л/.

Коток ЗКВГ-1,4 агрегатують з тракторами Т-25, Т-40. Робоча швидкість — до 6 км/год.

Коток кільчасто-шпоровий ЗККШ-6 (3 — кількість ланок, К — коток, К — кільчастий, Ш — шпоровий, 6 — ширина захвату однієї ланки в метрах) призначений для розпушування з ущільненням підповерхневого шару, а також для вирівнювання поверхні зораного поля та розбивання грудок. Складається він із трьох секцій. Основою кожної секції є рама, на якій встановлена вісь з вільно закріпленими кільцями з шпорами. Зверху на рамі — по два ящики для баласту. Питомий тиск на грунт регулюється зміною кількості баласту. Робоча швидкість до 12 км/год. Агрегатується з тракторами Т-40, Т-40А, «Беларусь», а також з тракторами класу 3 і 5 тс.

§ 8. Культиватори для суцільного обробітку грунту

Суцільна культивація забезпечує розпушення верхнього шару грунту і водночас знищує бур’яни.

Залежно від способу приєднання до трактора культиватори бувають причіпні і начіпні.

Основні робочі органи культиваторів — лапи. Але культиватори можна обладнати також підгортальниками, лапками- поличками, голчастими дисками та підживлюючими ножами.

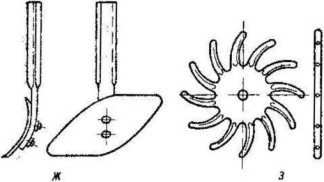

Залежно від призначення і форми лапи поділяють на два типи: полільні і розпушувальні. Полільні лапи бувають однобічні плоскорізальні (бритви), стрілчасті плоскорізальні і стрілчасті універсальні; розпушувальні — долотоподібні, оборотні (наральникові) і списоподібні.

Однобічні плоскорізальні лапи (мал. 22, а) застосовують для першого міжрядного обробітку грунту на глибину 4—6 см і для проріджування (букетування) рослин. Лапи бувають праві і ліві з шириною захвату від 85 до 182 мм. Робоча частина лапи — полиця, яка підрізує шар грунту і частково його розпушує. Вертикальний щиток на однобічній плоскорізальній лапі виконує роль вертикального ножа і водночас захищає молоді рослини від загортання землею.

Стрілчасті плоскорізальні лапи (мал. 22, б) застосовують у комплекті з однобічними плоскорізальними лапами також для обробітку грунту на глибину 4—6 см. Ширина захвату — від 145 до 330 мм.

![]()

а — однобічна плоскорізальна лапа; б — стрілчаста плоскорізальна лапа; в—стрілчаста універсальна лапа; г — розпушувальна долотоподібна лапа; д — розпушувальна оборотна лапа; е — списоподібна лапа; є — підгортальник; ж — лапа-полиця; з — голчастий диск; і — підживлювальннй ніж; к — полільні зуби.

Стрілчасті універсальні лапи (мал. 22, в) підрізують бур’яни і добре розпушують грунт. Ними можна обробляти грунт на глибину до 15 см. Ширина захвату лап — від 220 до 330 мм.

Розпушувальні долотоподібні лапи (мал. 22, а) застосовують для розпушування міжрядь на глибину до 16 см, розпушувальні оборотні (мал. 22, д) і списоподібні (мал. 22, е) лапи —для розпушування перед сівбою.

Підгортальники (мал. 22, е) призначені для підгортання культурних рослин і для нарізання поливних борозен. Підгортальник складається з корпусу, до якого внизу прикріплено носок для розрізування і розпушування грунту. У верхній час

тині до корпусу приєднано крила. Поверхня корпусу і його крила розпушують грунт, піднімають угору і зміщують убік. Глибина підгортання — до 12 см.

Лапи-полиці (мал. 22, ж) застосовують для підгортання картоплі та інших культур. Вони підрізають бур’ян, розпушують грунт у міжряддях, частину грунту відкидають на захисну зону біля куща картоплі і засипають бур’ян, що там був.

Голчасті диски (мал. 22, з) застосовуються для руйнування кірки і знищення бур’янів у рядках вирощуваних рослин. Голки дисків під час перекочування останніх заглиблюються в грунт до 9 см і руйнують кірку та виривають сходи бур’янів.

Підживлювальні ножі (мал. 22, і) призначені для внесення сухих мінеральних добрив у грунт з одночасним його розпушуванням.

Полольні зуби (мал. 22, к) обробляють захисні зони просапних культур — знищують бур’яни.

На культиваторах для передпосівного обробітку грунту здебільшого застосовують розпушувальні і стрілчасті універсальні лапи.

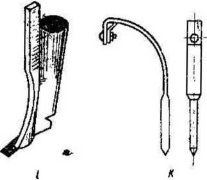

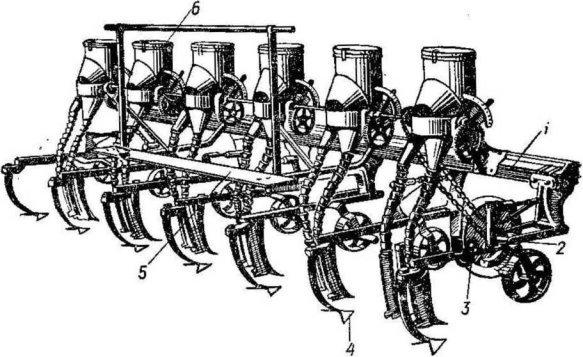

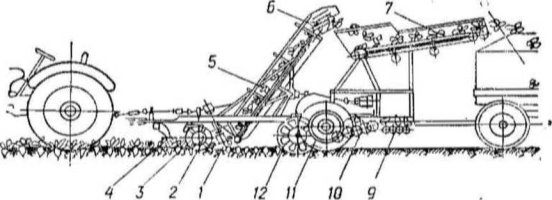

Культиватор КГІН-4А (К — культиватор, П — паровий, Н—начіпний, 4 — ширина захвату в метрах, А — модель) призначений для передпосівного розпушування грунту на глибину від 5 до 12 см і для знищення бур’янів. Навішують культиватор на трактори «Беларусь», ЮМЗ-6.

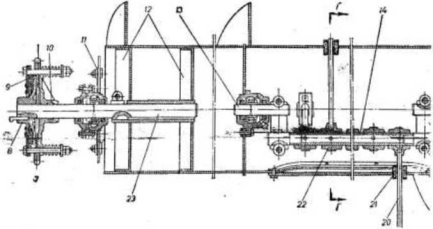

Культиватор (мал. 23) складається з рами /, звареної з труб квадратного перерізу, вертикального стояка 2 і цапф для кріплення до начіпної системи трактора, довгих 5 і коротких 7 грядільних секцій та опорних коліс 8.

До культиватора додають 17 стрілчастих лап (8 лап із захватом 270 мм і 9 лап із захватом 330 мм) і 26 розпушувальних. Лапи безпосередньо прикріплюють до грядільних секцій.

Мал. 23. Начіпний паровий культиватор КПН-4А:

/ — рама; 2—стояк; 3 — натискна пружина; 4 — натискна штанга; 5 —довга грядільна секція; 6—лапа; 7 — коротка грядільна секція; 8 — опорне колесо.

Секції спереду шарнірно з’єднані з переднім брусом рами, а Із Яйднім брусом — через натискні штанги 4 з пружинами 3. Таке кріплення дає можливість лапам добре копіювати поверхню.

Стрілчасті лапи на культиваторі встановлюють у два ряди, а розпушувальні — в три. Глибину ходу стрілчастих лап регулюють, змінюючи висоту опорних коліс і кут входження лапи.

За допомогою гідромеханізму трактора культиватор піднімають з робочого положення в транспортне.

Промисловість почала випускати модифікований культиватор КПН-4Г, який має те саме призначення і будову що й культиватор КПН-4А.

Культиватор КПГ-4 (К—культиватор, П — паровий, Г — гідрофікований, 4 — ширина захвату в метрах) призначений для обробітку парів і знищення бур’янів. Чотири культиватори агрегатують з трактором К-700 за допомогою гідрофіко- ваної зчіпки СП-16, а один — з Т-40, Т-40А.

Робочі органи на культиваторі КПГ-4 такі, як і на культиваторі КПН-4А. Регулюють глибину ходу робочих органів І піднімають та опускають їх у робоче положення гідравлічною системою трактора.

Для роботи на підвищених швидкостях використовується культиватор КПС-4, який виготовляється в причіпній і начіпній модифікаціях. За будовою він нагадує культиватор КПГ-4.

Культиватор КРН-3,5 (К — культиватор, Р — розпушувач, Н — начіпний, 3,5 —ширина захвату в метрах) призначений для глибокого розпушування грунту перед сівбою і для знищення бур’янів.

На культиваторі встановлюють стрілчасті або розпушувальні лапи. Під час роботи культиватора із стрілчастими лапами глибина обробітку становить не більш як 16 а ширина захвату культиватора — 3,35 м; під час роботи з розпушувальними лапами глибина обробітку становить не більш як 25 см, а ширина захвату культиватора — 3,35 см. Глибину обробітку грунту регулюють гвинтовим механізмом, змінюючи положення опорних коліс.

Культиватор КРН-3,5 навішують на трактор ДТ-54А. Піднімають і опускають культиватор з робочого положення в транспортне і навпаки за допомогою гідропідйомника трактора.

§ 9. Підготовка машин до роботи І робота агрегатів на суцільному обробітку грунту

Підготовку агрегатів для передпосівного обробітку грунту починають з комплектування агрегатів. Склад агрегатів для передпосівного обробітку грунту визначають, враховуючи механічні властивості грунту, глибину обробітку, забур’яненість, рельєф поля і довжину гонів.

Після комплектування агрегату перевіряють технічний стан усіх вузлів і усувають виявлені несправності. Усі ослаблені кріплення підтягують, несправні деталі ремонтують або замінюють. Тупі лапи і зуби борін загострюють або замінюють новими.

Для боронувальник агрегатів довжина причепів повинна бути такою, щоб лінія тяги була напрямлена під кутом 10—15° до горизонту. .

На задану глибину культиватор установлюють на спеціальній зацементованій площадці або на дерев’яному помості, а при відсутності їх—на рівній, добре утрамбованій земляній площадці. Установлюють його так, щоб рама була в горизонтальному положенні. Під опорні колеса підкладають підкладки, товщина яких на 2—2,5 см (глибина вдавлювання коліс) менша від заданої глибини обробітку. Стрілчасті лапи встановлюють так, щоб вони по всій довжині леза дотикалися до опорної поверхні. Розпушувальні лапи повинні також дотикатися до поверхні. По ширині всі лапи розміщують рівномірно. Стрілчасті лапи повинні перекривати одна одну на 5—6 см, щоб не залишався непідрізаний бур’ян.

Культивують і боронують, головним чином, тоновим способом — «човником», як правило, упоперек до напряму оранки або до напряму попереднього обробітку. Поле перед обробітком очищають від сторонніх решток, вибирають напрям руху агрегату і відбивають на полі поворотні смуги. Якщо е можливість робити повороти за межами поля, поворотні смуги не виділяють. Ширина поворотної смуги повинна бути кратною ширині захвату агрегату і більшою від трьох радіусів повороту агрегату. Для першого проходу агрегату встановлюють вішки, а суміжні проходи роблять з перекриттям на 10—15 см.

Глибину культивації вимірюють лінійкою, яку заглиблюють у розпушений шар грунту до дна. Можна також визначити її по мітках, нанесених на стояках лап. Якщо нерівномірність глибини культивації буде більш як 2 см, то треба відрегулювати встановлення лап.

Техніка безпеки. Щоб запобігти нещасним випадкам, тракторист повинен розпочинати рух агрегату лише за сигналом, погодженим з причіплювачем. Під час роботи агрегат}'’ не можна стояти на рамі і сниці культиватора.

Під час руху культиватора, борони або котка забороняється усувати будь-які технічні несправності, мастити і очищати робочі органи руками.

Сходячи з трактора, тракторист повинен опустити начіпну машину на землю і встановити важіль гідропідіймача у нейтральне положення. Ні в якому разі не можна включати важіль піднімання, стоячи на землі біля культиватора.

МАШИНИ ДЛЯ ПІДГОТОВКИ

1 ВНЕСЕННЯ ДОБРИВ

§ 10. Способи внесення добрив у грунт.

Агротехнічні вимоги до внесення добрив

Є три способи внесення добрив: до сівби (основний) — суцільне поверхневе внесення; під час сівби — місцеве; у період росту і розвитку рослин — підживлення. Залежно від способу застосовують відповідні машини. У цьому розділі розглянемо машини, які застосовують для внесення добрив до сівби — для суцільного внесення. Такі машини повинні мати просту будову, бути зручними для встановлення на висівання заданої норми добрив, а також легко очищатись від добрив. Вони мають забезпечувати такі агротехнічні вимоги до внесення добрив: рівномірно розподіляти добрива по поверхні поля без огріхів; рівномірно висівати добрива, незалежно від наповнення бункера; їх робочі органи не повинні ущільнювати добрива.

Такі трудомісткі процеси, як подрібнення, ^змішування і навантаження добрив, виконують подрібнювані, змішувачі та навантажувачі.

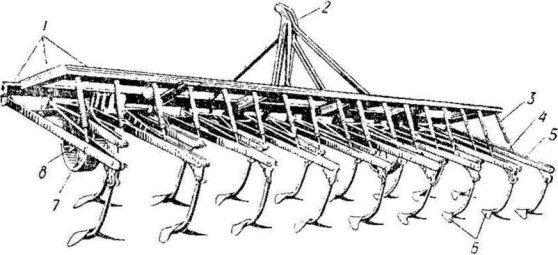

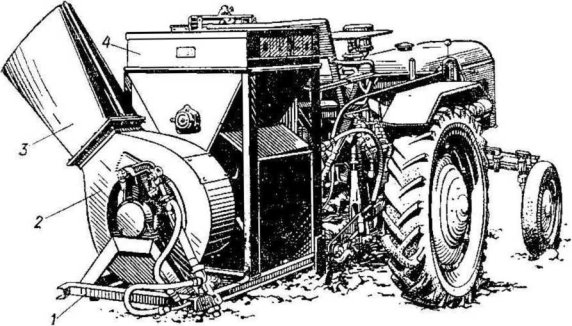

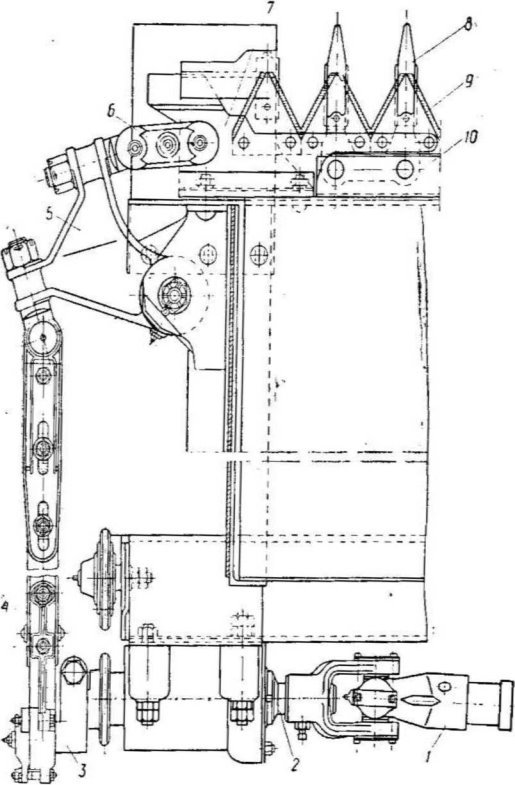

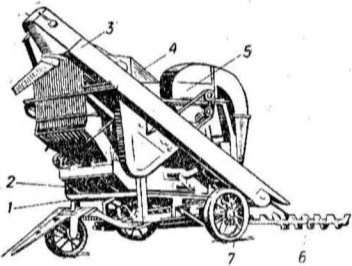

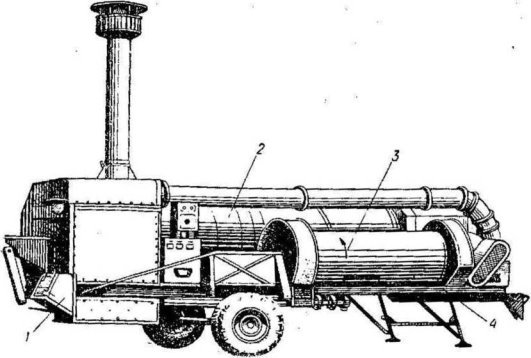

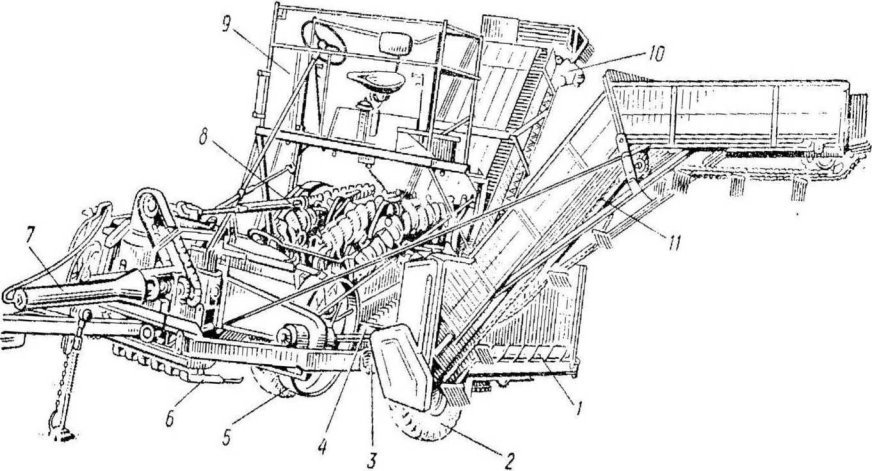

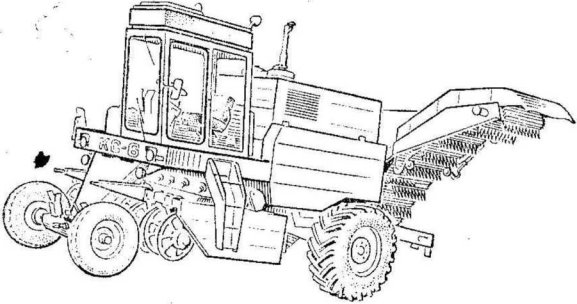

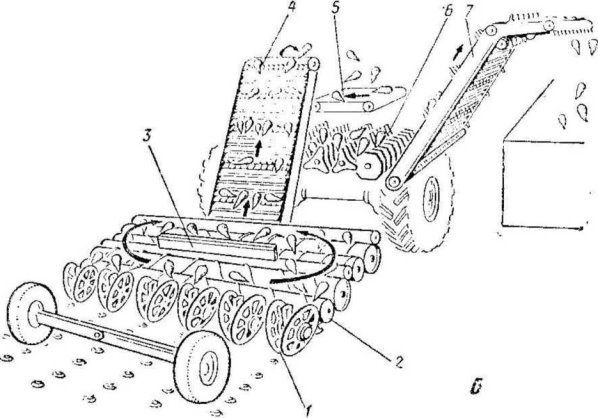

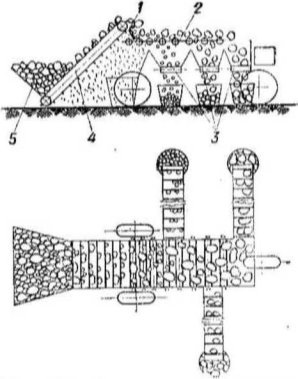

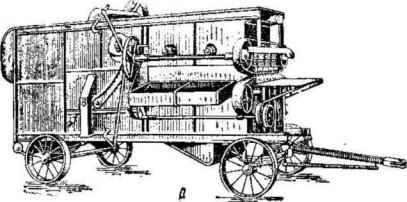

Подрібнювач ИСУ-4 призначений для подрібнення злежалих мінеральних добрив перед внесенням у грунт, для просівання та змішування добрив. Машина навішується на трактори Т-25, Т-40, Т-40А, «Беларусь» та ЮМЗ-6. Продуктивність машини — до 6 т за годину.

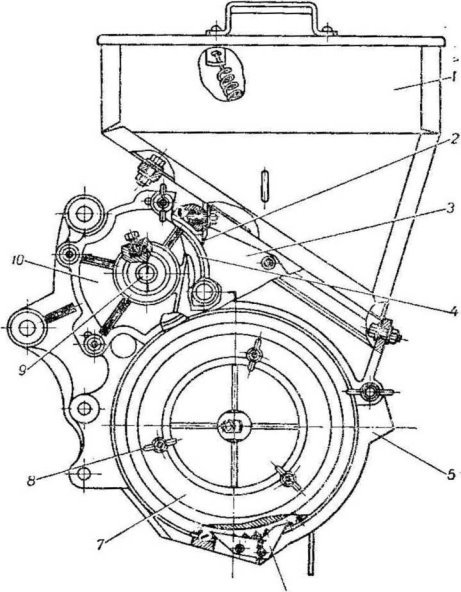

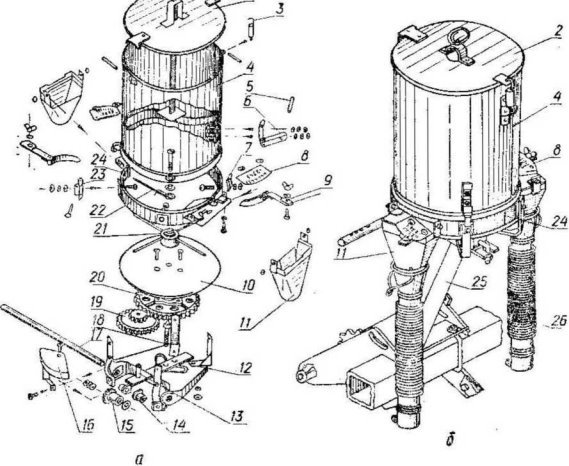

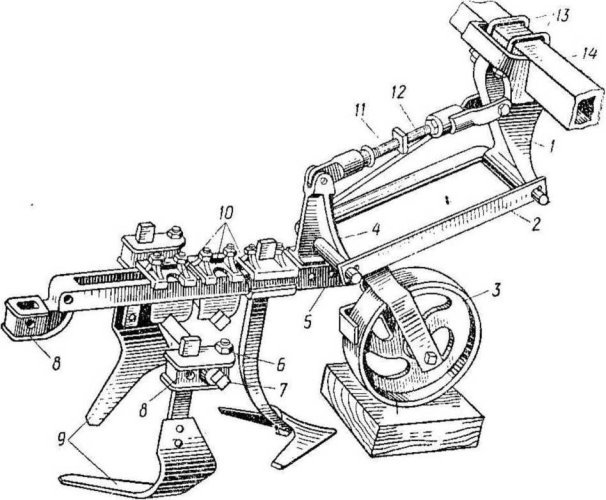

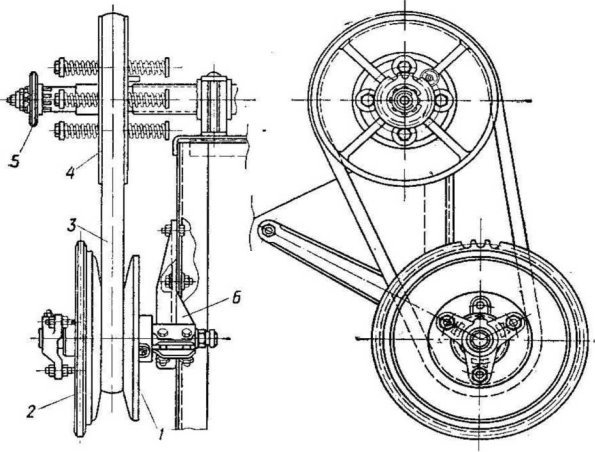

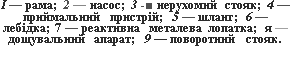

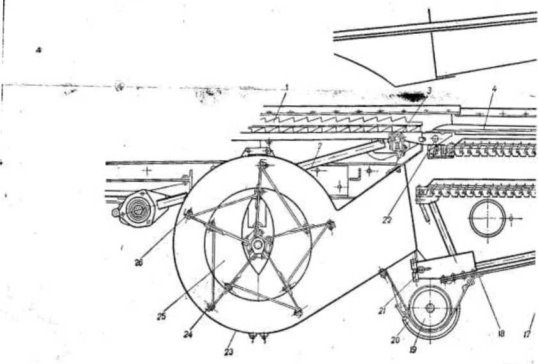

Побудований подрібнювач так. До рами 1 (мал. 24) приварений бункер 6 з лотком 4 і заслінкою 7. У бункеру на валу встановлено подрібнювач 5, крилач, ножі 10, вивантажувальні скребки З та сектори 11 з отворами діаметром 5 мм. Вал приводиться в рух через редуктор 2 від карданного вала 8.

Працює подрібнювач добрив так. Засипані в бункер добрива тримає заслінка 7, а ножі 10 подрібнюють і просівають через отвори в секторах 11. Просіяні добрива вивантажувальними скребками 3 подаються до кидалки і останньою виводяться з машини. Під час змішування і просівання добрив заслінку 7 виймають.

![]()

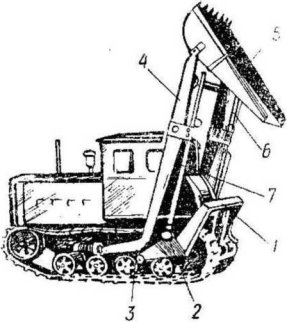

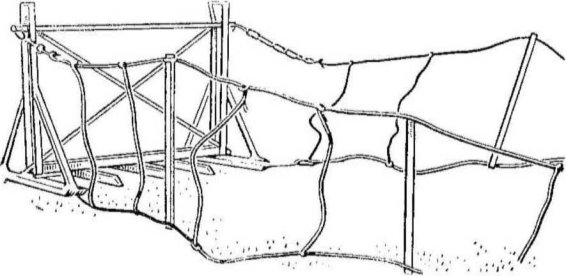

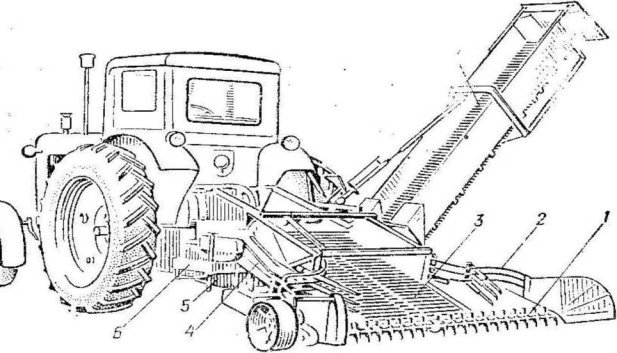

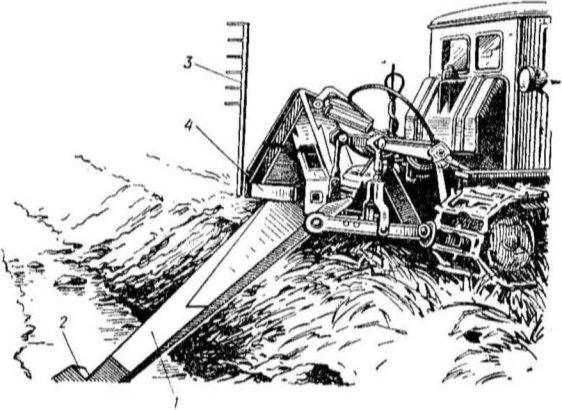

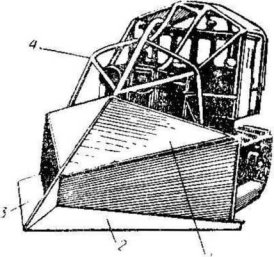

Навантажувач - бульдозер ПБ-35 (П — навантажувач, Б — бульдозер) призначений для навантажування в транспортні засоби з штабелів і куп добрив, торфу, гною, піску та інших малосипких матеріалів. Навішують його на трактори Т-74 і ДТ-75.

Навантажувач - бульдозер ПБ-35 (П — навантажувач, Б — бульдозер) призначений для навантажування в транспортні засоби з штабелів і куп добрив, торфу, гною, піску та інших малосипких матеріалів. Навішують його на трактори Т-74 і ДТ-75.

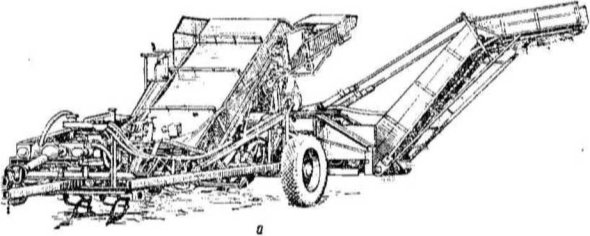

Навантажувач складається з таких основних вузлів: стріли піднімання 4 (мал. 25), задньої балки 1, боковини задньої балки 2, кронштейна З, ковша 5, гідравлічних циліндрів та бульдозерної лопати.

Залежно від (умов роботи навантажувач може працювати фронтально і перекидати гній через себе. Піднімають стрілу і перекидають ківш гідроциліндрами, які приводяться в дію від гідросистеми трактора. При навантаженні соломистого гною на ковші встановлюють змінні зуби.

Планувальні роботи проводять бульдозерною лопатою. Для стійкого ходу ножа лопата має опорні лижі. Вантажопідйомність навантажувача — 1200 кгс, місткість ковша — 0,6 л/3, продуктивність — до 57 ті год. Висота навантажування при перекидному способі — 2330 мм.

Мал. 25. Навантажувач-бульдозер ПБ-35:

/ — задня балка; 2—боковина; '/ — кронштейн; 4 — стріла піднімання; 5 — ківш; 6 — гідроциліндр ковша; 7 — гідроциліндр стріли.

§ 12. Машини для розкидання органічних

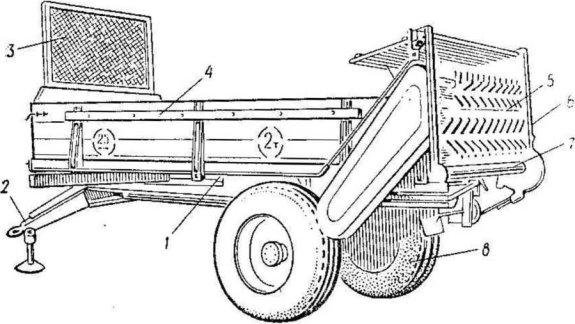

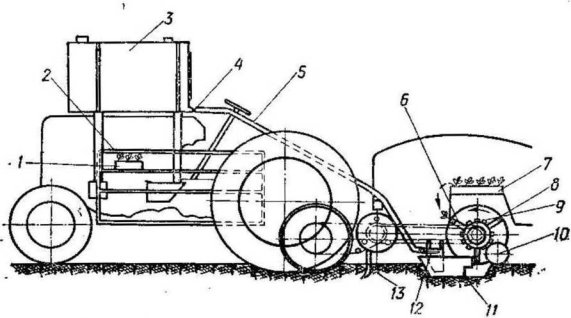

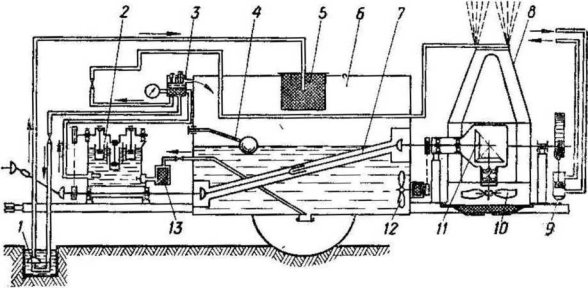

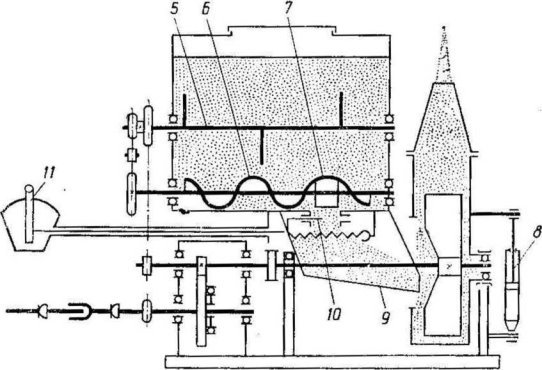

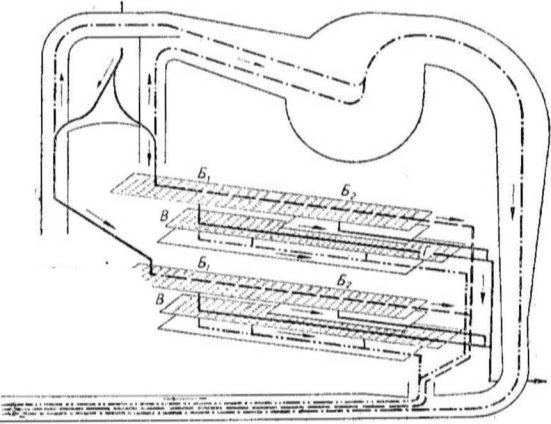

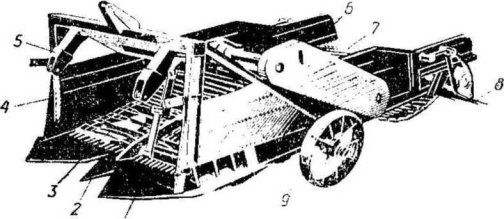

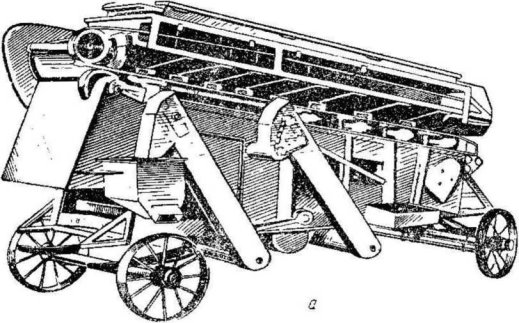

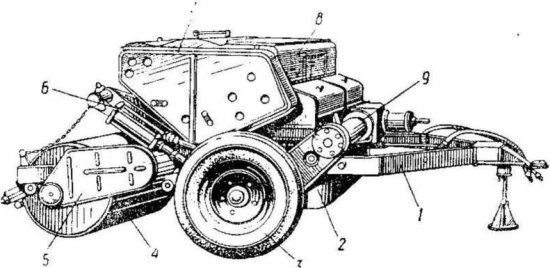

Гноєрозкидач 1-ПТУ-3,5 призначений для транспорту- вання і розкидання на поверхні поля гною, компостів, вапна та інших добрив. Монтують на одноосьовому тракторному причепі, агрегатують з трактором «Беларусь», обладнаним гідросистемою і приводом гальмівної системи причепа; ширина розкидання — до 3,5 м\ продуктивність — до 60 тігод.

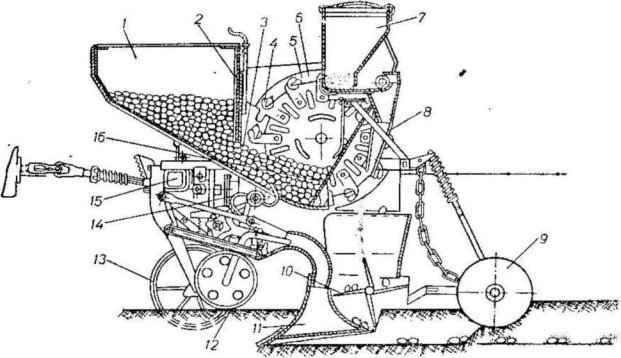

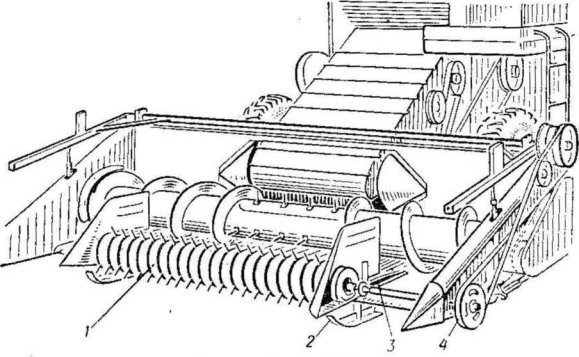

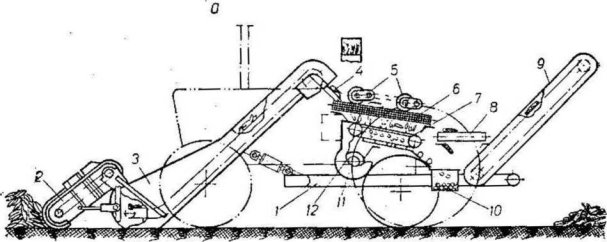

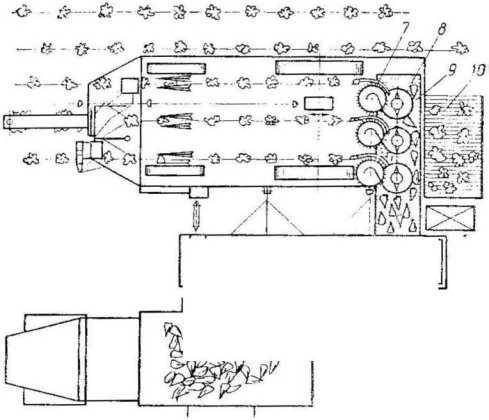

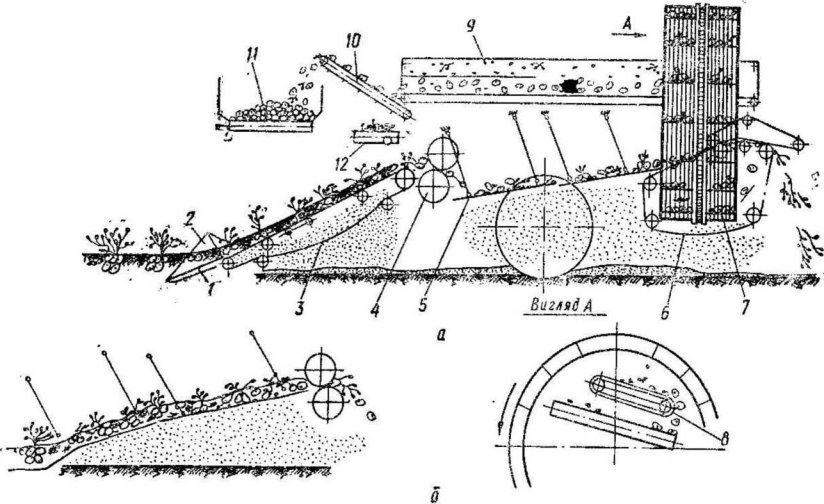

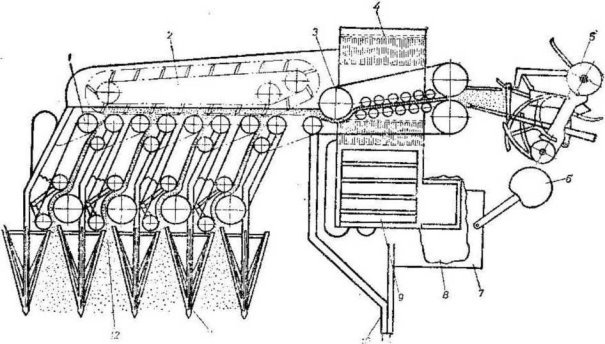

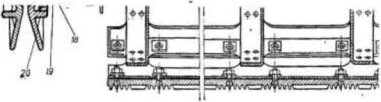

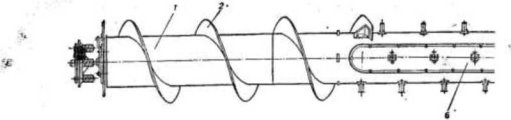

Гноєрозкидач складається (мал. 26) з розкидального пристрою 5, ланцюгово-планчастого транспортера 7, встановленого в кузові 4, рами 7, причепа 2, пневматичних ходових коліс 8, передавального механізму.

Розкидальний пристрій складається з двох шнекових барабанів: верхнього розкидального і нижнього подрібнювального.

Барабани і транспортер приводяться в дію від вала відбору потужності трактора через карданний вал і редуктор. У кузов навантажують добрива, а під час роботи розкидача планки транспортера переміщують їх до розкидального пристрою, де нижній барабан подрібнює, а верхній розкидає по поверхні поля

Гноєрозкидач 1-ПТУ-4 має те саме призначення і будову, що й і-ПТУ-3,5, але в нього більша вантажопідйомність

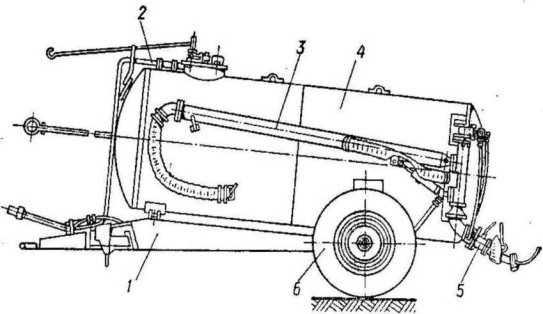

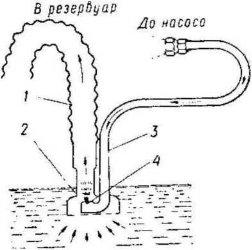

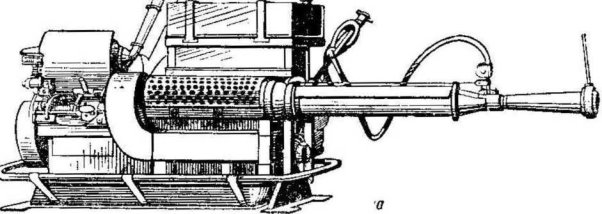

Заправник рідких добрив ЗУ-3,6 (3 — заправник, У >— добрив, 3,6 — місткість цистерни в кубометрах) призначе ний для відкачування рідких органічних добрив, аміачної води гербіцидів та отрутохімікатів, заправляння машин для внесення

Мал. 26. Гноєрозкидач І-ЛТУ-3,5;

І — рама; 2 — причіп; 3— захисна сітка; 4 — кузов; 5 — розкидальний пристрій; б — боковина розкидача; 7 — ^анцюгово-планчастий гоанспортер; в — колеса.

Мал. 27. Схема заправника рідких добрив ЗУ-3,6:

/ — рама; 2 — напірно-вакуумний пристрій; 3 —заправна штанга; 4 — цистерна; 5 — розливний пристрій; 6 — пневматичні колеса.

добрив та обприскувачів, а також для розливання гноївки по полю. Агрегатується з тракторами типу «Беларусь». Ширина розливання до 8 м.

Заправник складається з рами 1 (мал. 27), встановленої на пневматичних колесах 6, цистерни 4 з затворами, напірно-вакуумного пристрою 2, заправної штанги 5, розливного пристрою 5 та пневматичної мішалки.

Процес відкачування машиною ЗУ-3,6 відбувається так. Агрегатом під’їжджають до місця відкачування рідини. За допомогою гідравлічної системи трактора заправну штанпу повертають на потрібний кут, опускають заправний рукав у рідину і відкривають затвор штанги. Потім закривають заслінку напір- новакуумного пристрою, встановленого на вихлопній трубі трактора, і підвищують оберти двигуна. Внаслідок швидкого потоку газів у змішувальній камері створюється розрідження, під дією якого відсмоктується повітря з цистерни. За рахунок цього в цистерну по рукаву надходить рідина. За наповненням цистерни стежать через оглядове вікно і рівнеміром. Після наповнення цистерни до потрібного рівня закривають затвор заправної штанги, відкривають заслінку напірно-вакуумного пристрою і піднімають, повертають і вкладають на місце штангу.

Щоб розлити гноївку по полю, перекривають крани мішалки і напірно-вакуумного пристрою, і вихлопні гази таким способом скеровують у цистерну. Відкривають затвор розливного пристрою І підвищують обороти двигуна. Під дією тиску вихлопних газів, що надходять у цистерну, забезпечується рівномірне розливання рідини.

Пневматична мішалка працює так. Закривають заслінку напірно-вакуумного пристрою, як під час заправляння рідини в цистерну, відкривають кран мішалки і включають двигун. Внаслідок розрідження в цистерні повітря ззовні через трубу мішалки засмоктувалось і проходило через отвори в трубі, розміщеній в цистерні, забезпечуючи цим перемішування робочої рідини.

Внесення гноївки на одиницю площі регулюють зміною ширини поливної смуги (поворотом розплющувана), заміною жиклерів (діаметром 20, ЗО або 38 мм) та зміною швидкості руху агрегату.

§ 13. Машини для внесення мінеральних добрив у грунт

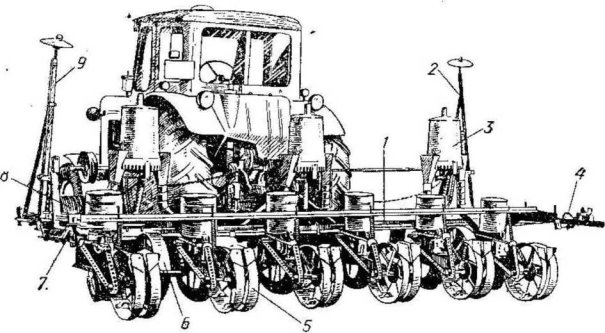

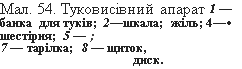

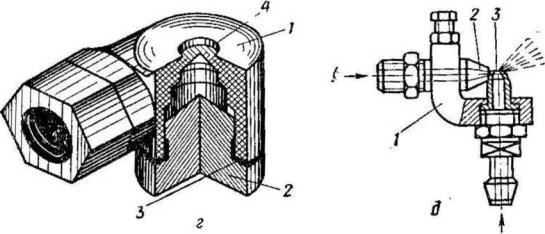

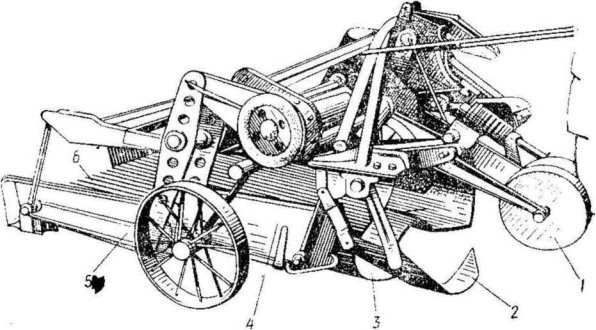

Розкидач-сівалка тукова РТТ-4,2 (Р — розкидач,. Т — туків, Т — тарілчастий, 4,2 — ширина захвату в метрах) призначена для розкидання мінеральних добрив по поверхні грунту. Розкидач РТТ-4,2 причіпний І агрегатується з тракторами «Беларусь», Т-40 і Т-40А.

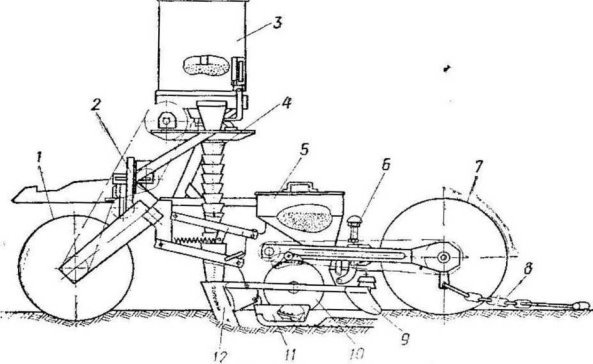

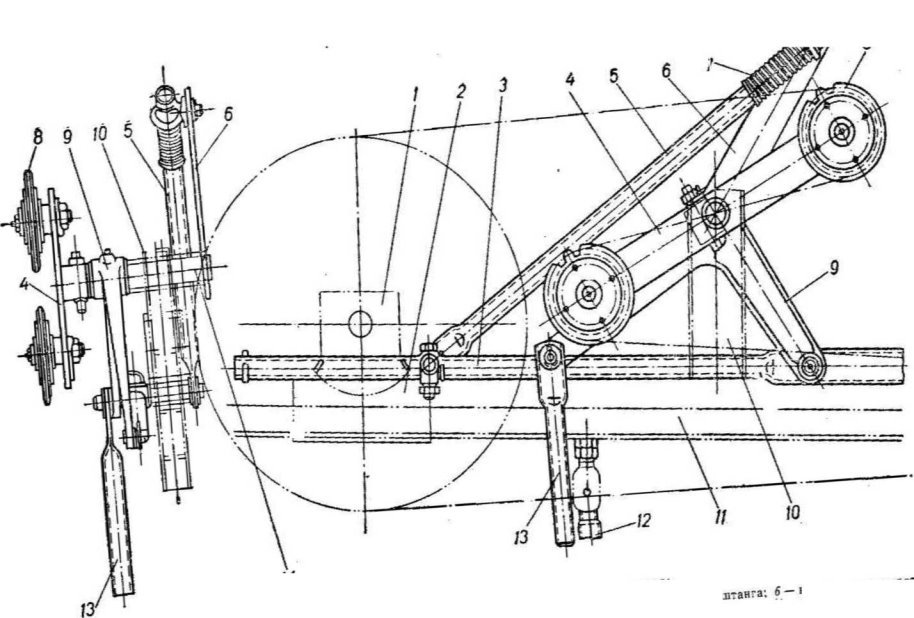

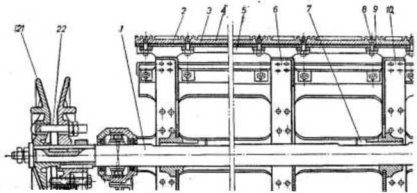

Складається розкидач-сівалка із зварної рами 9 (мал. 28),. що спирається на два задні колеса 8 і передок 2 з самоуста- новними колесами 10, тукового ящика 3 з ворушилкою 4, туковисівних тарілок 5, щита 7 та передавальних механізмів.

У дні ящика є одинадцять напівкруглих отворів, під якими встановлено висівні тарілки 5. Зовні ящика над тарілками встановлено вал скидачів, на якому закріплено над висівною частиною кожної тарілки по два дволопатевих скидачі 6.

Зовні на задній частині ящика розміщено ^регулятор, яким регулюють кількість висівання добрив, змінюючи зазор між дном тарілки і заслінкою.

Туковисівні тарілки приводяться в рух від лівого приводного колеса.

Працює розкидач так. Добрива, засипані в туковий ящик З, висівними тарілками 5 виносяться за межі задньої стінки ящика, де дволопатеві скидачі 6 вигрібають їх з тарілок і розкидають по полю.

Розкидач туків РТТ-4,2 може вносити на один гектар від 60 до 1100 кг добрив. Кількість висівання добрив регулюють зміною швидкості обертання тарілок та величиною щілини між дном тарілки і заслінкою.

Розкидач мінеральних добрив 1-РМГ-4 (1 — одповісний, Р — розкидач, М — мінеральних добрив, Г — гід- рофікований, 4 — вантажопідйомність у тоннах) призначений /іля поверхневого внесення мінеральних добрив та вапна. Агрегатується з тракторами «Беларусь» та ЮМЗ-6. Ширина смуги розкидання добрив 7—9 м, а з вітрозахисним пристроєм—6 м.

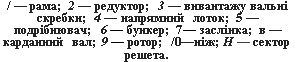

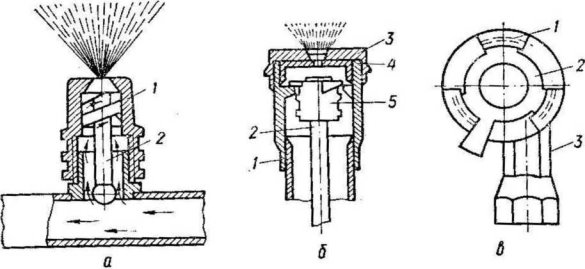

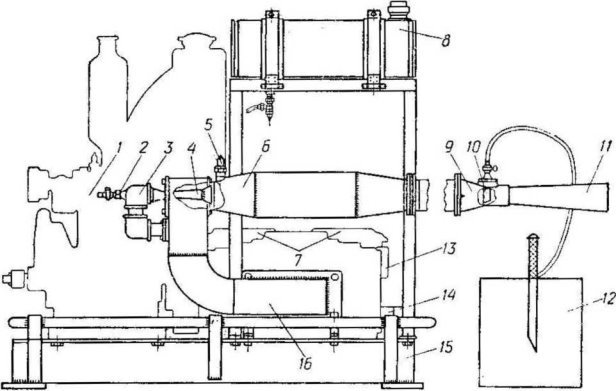

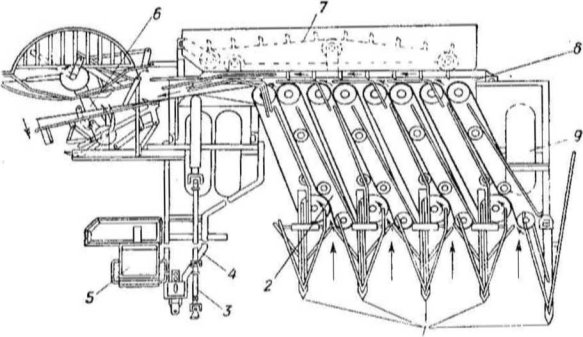

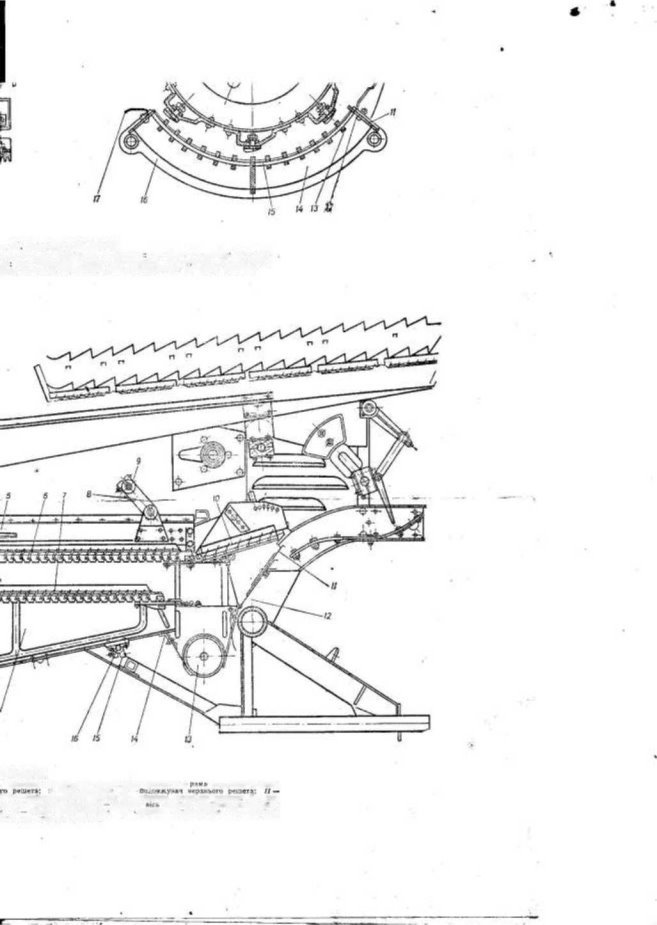

Мал. 30. Схема підживлювача-обприскувача ПОУ:

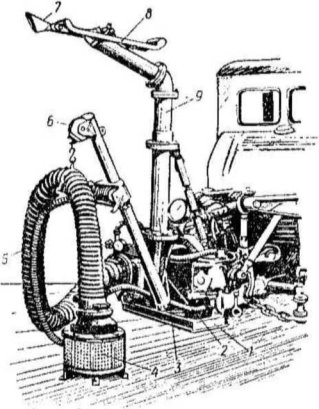

І і ІЗ — резервуари; 2 — кульовий клапан; 3 — рівнемір; 4 — триходовий кран; 5—запобіжна сітка; 6 — ежектор; 7— повітряний шланг; S — гідромішалка; 9— рукав гідромішалки; 10—вентиль; //—редукційно- запобіжний клапан; 12— манометр; 14 — триходовий кран; 15— забірний шланг; 16 — фільтр; /7 — всмоктувальна магістраль; 18— трійник для приєднання брондспойтів; 19 — манометр; 20— регулювальний клапан; 21 — нагнітальна магістраль; 22 — насос; 23 — гідроклапан; 24 — розподільна штанга; 25 — підживлювальна трубка; 26 — сифон-нагро- маджувач: 27 — поплавок; 28— жиклер.

Заправляють резервуари так. Встановлюють триходові крани 4 і 14 на забирання рідини і спрямовують вихлопні гази від вихлопної труби до ежектора. Виходячи з великою швидкістю, вихлопні гази з ежектора 6 відсмоктують повітря з резервуарів / і 13. Під дією створюваного розрідження в резервуарах рідина із заправного візка чи якоїсь іншої місткості через забірний шланг 15, триходовий кран 14 і всмоктувальну магістраль надходить до резервуарів.

Як тільки досягнуто потрібного рівня, кульовий клапан 2 спливає і закриває отвір, через який відсмоктується повітря з резервуарів, і надходження аміаку в резервуари припиняється. Після заповнення триходовий кран 14 встановлюють у поло-

ження, при якому резервуари сполучаються з всмоктувальною магістраллю насоса.

Внесення рідини відбувається так. Рідина з резервуарів через фільтр 16 і всмоктувальну магістраль засмоктується насосом 22 і через нагнітальну магістраль 21, регулювальний клапан 20 надходить до розподільної штанги 24. Від останньої через живильні трубки 25 аміачна вода надходить у грунт.

Тиск у напірній магістралі встановлюється регулювальним клапаном 20 і контролюється за манометром 19. Зайва рідина через редукційно-запобіжний клапан 11 переливається у всмоктувальну магістраль насоса. Частина рідини через вентиль 10 і рукав 9 надходить до гідромішалок 8, забезпечуючи перемішування рідини в резервуарах. Якщо потреби в перемішуванні рідини немає, то вентиль 10 перекривають.

Сифони-нагромаджувачі 26 запобігають підтіканню водного аміаку і обпіканню ним рослин на поворотах під час виглиблен- іія робочих органів, а також забиванню живильних трубок 25 грунтом.

Триходовий кран 4 встановлюють у положення залежно від рідини, технологічного процесу і температури повітря. Коли заправляють резервуари, він сполучає їх з ежектором. Коли вносять водний аміак, а температура повітря порівняно висока, кран встановлюють так, що він ізолює резервуари від атмосфери, Коли обприскують гербіцидами або вносять водний аміак, а температура повітря нижча від 10°С, триходовий кран 4 встановлюють у таке положення, що резервуари сполучаються з атмосферою.

§ 14. Підготовка машин до роботи е

Перед виїздом у поле перевіряють технічний стан і роботу всіх робочих органів і механізмів машини, усувають виявлені неполадки і орієнтовно встановлюють машину на норму внесення добрив. При першому проході агрегату в полі перевіряють правильність установки машини на норму внесення добрив, Для цього в кузов розкидача або в бункер сівалки засинають точно зважену певну кількість добрив І розсівають їх. .Замірявши площу, на якій розсіяно добрива, визначають фактичну норму внесення добрив за формулою:

Q. 10000

q = -—$— тсіга ,

ну Q — вага розкиданого добрива, тс; S — площа, на якій розкидано добриво, м2.

Якщо норма q не відповідає встановленій агротехнікою, то відповідно регулюють машину.

Регулюючи машину на норму внесення рідких добрив у грунт, визначають (для певних умов) ширину захвату агрегату,, швидкість руху його та кількість підживлювальних трубок і обчислюють хвилинну витрату рідини через один жиклер:

B-v-Q

600п Л‘Хв ’

де В — ширина захвату, м; v — швидкість руху агрегату, км/год; Q — норма внесення добрив, л/га\ ті ~ кількість підживлювальних трубок.

Знаючи 7і, в таблиці інструкції знаходять відповідні дані про діаметр жиклера і робочий тиск у магістралі. Встановлюють підібрані жиклери, а тиск перепускного клапана регулюють так, щоб він був на 1,25—2,5 кгс/см2 більший, ніж робочий.

Перевірку справжньої витрати добрив проводять вибіркою з кількох жиклерів і визначенням середнього значення. Справжню витрату обчислюють за формулою:

п-7г 600

Q = ліга.

Добуту величину Q порівнюють із заданою нормою.

Для внесення добрив, як правило, застосовують човниковий спосіб руху агрегату. Машину щодня після закінчення роботи очищають від решток добрив і бруду, а резервуари гноївкорозкидачів промивають. Якість внесення добрив контролюють на початку роботи і після її закінчення, а також 2—3 рази за зміну. При цьому перевіряють рівномірність і додержання норми внесення добрив.

Техніка безпеки. Під час роботи на машинах для внесення добрив слід додержувати правил техніки безпеки. Перед пуском агрегату треба закрити кришки тукових ящиків. Передавальні механізми машин мають бути закриті запобіжними щитками. Робітники, які працюють на машинах для внесення мінеральних добрив і вапна, повинні носити запобіжні окуляри.

Особливо треба бути обережним, працюючи на гербіцидно- аміачній машині. Обслуговуючий персонал повинен пройти спеціальний інструктаж і мати спецодяг, протигази та аптечки. Категорично забороняється прочищати, надівати на шланги наконечники, якщо в резервуарі або у розподільній штанзі є тиск. Манометри машин треба систематично перевіряти.

ПОСІВНІ І САДИЛЬНІ МАШИНИ.

ТЕХНОЛОГІЯ МЕХАНІЗОВАНОЇ СІВБИ І САДІННЯ

§ 15. Призначення і класифікація сівалок і саджалок. Способи сівби та агротехнічні вимоги до неї

Сівалки призначені для висівання насіння сільськогосподарських рослин окремо або з одночасним внесенням мінеральних добрив.

Саджалки призначені для садіння бульб, коренів або розсади сільськогосподарських культур окремо або з одночасним внесенням мінеральних і органічних добрив.

Є два способи сівби і садіння сільськогосподарських культур: розкидний і рядковий.

При розкидному способі насіння розкидають по поверхні поля і потім загортають боронами. Тепер цим способом висівають насіння деяких трав і розкидають добрива.

Основний спосіб сівби і садіння рядковий. Розрізняють звичайний, вузькорядний, перехресний, широкорядний, стрічковий, пунктирний, гніздовий, квадратний та квадратно-гніздовий рядковий спосіб сівби.

Звичайна рядкова сівба полягає в тому, що насіння розміщують в грунті рядками, відстань між якими (міжряддя) становить 12—15 см. Застосовують рядковий спосіб*сівби для зернових та інших культур, які не потребують міжрядного обробітку.

Вузькорядна сівба подібна до звичайної рядкової, але з меншим міжряддям (6—8 см}. При цьому досягають більш рівномірного розподілу насіння в грунті; форма площі живлення наближається до квадрата, що сприяє збільшенню врожаю.

Перехресна сівба полягає в тому, що сівалку встановлюють на половину норми висіву і сіють звичайним рядковим способом у двох взаємно перпендикулярних напрямах. Така сівба забезпечує більш рівномірний розподіл насіння в грунті і збільшує врожай, хоч при ній затрати праці дещо більші.

Широкорядна сівба — це звичайна рядкова сівба з широкими міжряддями (від ЗО до 70 см, а інколи й більше). Застосовують цей спосіб для висівання культур, кожна рослина VI к их потребує великої площі живлення І міжрядного обробітку.

Стрічкова сівба — різновидність рядкової сівби, при якій кілька рядків (2—4) становлять стрічку. Відстань між ряд-

ками в стрічці менша, а між стрічками більша. Міжряддя між стрічками можна обробляти.

Пунктирна сівба (однозернова) полягає в тому, що насіння в рядку розміщують по одній насінині на однаковій відстані одна від одної. При такому розміщенні насіння створюються найсприятливіші умови для розвитку рослин.

Г н і з д о в а сівба полягає в тому, що в кожному рядку насіння розміщують порціями (гніздами) — по 2—3 і більше насінин з однаковими інтервалами (міжгніздями) між ними.

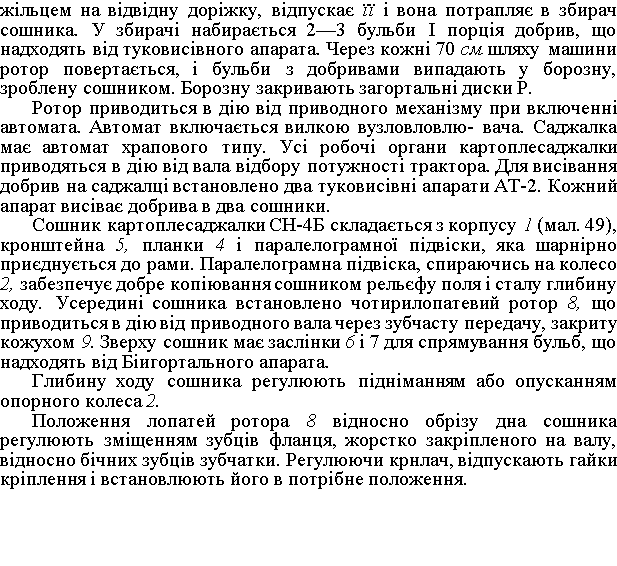

Квадратна і квадратно-гніздова сівба полягає в тому, що у вершинах кутів квадратів на однаковій відстані в поздовжньому і поперечному напрямах розміщують по одній насінині (рослині) або по кілька насінин. Така сівба дає можливість проводити механізований перехресний обробіток, що значно зменшує затрати ручної праці.