Визначення твердості методом Брінеля

Лабораторна робота №1

Тема: « Визначення твердості металів за Брінеллем »

Мета роботи : Ознайомитися з методикою визначення твердості металів за Брінеллем.

Завдання

- Провести випробування на твердість за Брінеллем зразків сталі та сплавів кольорових металів різної товщини.

- Визначити твердість.

- Вивчити :

3.1) схему випробування (із замальовкою) та величину твердості по Брінеллю;

3.2) устрій автоматичного важільного пресу ;

3.3) вибір діаметру кулі навантаження ;

3.4) підготовку зразка для випробування;

3.5) підготовка пристрою до проведення випробування

3.6) методика вимірювання відбитка

3.7) визначення твердості по таблиці

3.8) контроль прибору ;

проведення випробування.

- Результати випробувань оформити в вигляді протоколу.

- Написання звіту з роботи

Прилади, матеріали та інструменти

- Автоматичний важільний прес

- Зразки сталі та сплавів кольорових металів різної товщини

- Лупа для вимірювання діаметру відбитка

- Наждачне точило

- Напилок

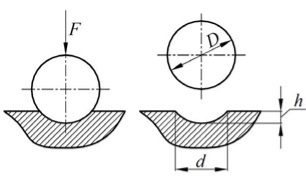

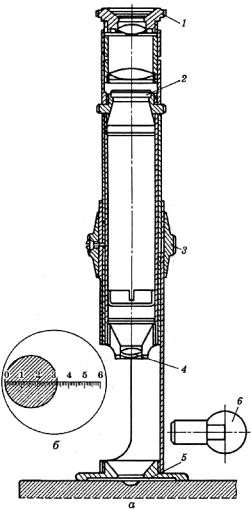

Схема випробування величини твердості за Брінеллем

Випробування величини твердості за Бінеллем проводиться втисканням в зразок що випробовується стального шару певного діаметру під дією заданого навантаження на протязі певного часу.

Схема випробування на твердість Брінеллю дана на малюнку 1. В результаті втискання кола на поверхні зразка отримується відбиток (лунка) відношення навантаження Р (кулявого сегмента ) F,мм2 дає число твердості позначаємо НВ. Дивіться малюнок 1.

Малюнок 1. Схема випробування на твердість за методом Брінелля.

![]()

Поверхня кульового сегменту.

F = πDh, де

D – діаметр кулі що втискається, мм;

h – глибина відбитка, мм

Так як глибину відбитка h виміряти складно, а набагато легше виміряти діаметр відбитка d, то доцільно величину h, мм виразити через діаметр кулі D та відбитка d.

![]()

Тоді поверхня F кулявого сегменту, мм2 :

![]()

А число твердості за Брінеллем буде характеризуватися формулою

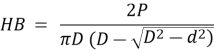

Прилад для випробування на твердість за Брінеллем

Найбільш поширеним пристроєм для випробування на твердість за Брінеллем є автоматичний важільний прес.

Автоматичний важільний прес

Схема автоматичного важільного преса зображена на малюнку 2 в верхній частині сторінки 1 є шпиндель 7, в який вставляється наконечник із кулею 6. Може бути встановлений один з трьох наконечників – із кулею діаметром 10; 5 або 2,5 мм.

Столик 4 слугує для встановлення на ньому зразка який випробовується 5. Обертання рукоятки 15 призводять в рух гвинт 3, який переміщується до гори, піднімає столик та зразок 5 стискає кульку 6. При обертанні рукоятки 15 до тих пір, поки вказівник 14 не стане напроти риски, пружина стискається до відмови та створюється попереднє навантаження 1000 Н (100кгс).

Малюнок 2. Схема автоматичного важільного пресу для визначення твердості.

Електродвигун 13, який вмикається за допомогою натискання кнопки, розташованої з боку пресу, приводить до обертання ексцентрика 2. При обертанні ексцентрика 2, шатун 9 переміщається до низу та опускає важіль 10 та з’єднується з ним підвіску 11 з вантажем 12, створює цим навантаження на кульку, яка втискається в зразок. При подальшому обертанні ексцентрика 2 шатун 9, переміщається до гори, піднімається важіль 10 та підвіску 11 з вантажем 12, знімає цим навантаження з кульки. Коли важіль і підвіски з вантажем досягне вихідного положення, автоматично подається сигнал дзвінком та вимикається електродвигун.

Обертання рукоятки 15 проти годинникової стрілки опускають столик 4 . В залежності від вантажів, встановлених на підвісці 11, створюється різноманітне навантаження ( таблиця 1).

Вибір діаметра кульки навантаження

Кульки різноманітного діаметра (10,2,2.5 мм) застосовуються в залежності від товщини випробовує мого матеріалу..

Таблиця 1. Підбір вантажів для навантаження автоматичного важільного пресу

|

Навантаження |

Найменування вантажів забезпечуючи необхідне навантаження |

Примітка |

|

1875 |

А |

А – підвіска, що створює навантаження в 1875Н; Б - малих вантажів створює навантаження в 625Н; В – середній вантаж, створює навантаження в 2500Н; Г - великий вантаж, створює навантаження в 5000Н |

|

2500 |

А+Б |

|

|

5000 |

А+Б+В |

|

|

7500 |

А+Б+Г |

|

|

10000 |

А+Б+В+Г |

|

|

30000 |

А+Б+В+5Г |

|

Матеріал |

Межі вимірювання в одиниці твердості за Брюнеллем |

Мінімальна товщина зразка що випробовується , мм |

Відношення між навантаженням Р та діаметром кулі |

Діаметр кулі, мм |

Навантаження Р, Н |

Витяг під навантаженням |

|

Чорні матері мат |

1400-4500 |

6-3 4-2 <2 |

Р = 300D2 |

10.0 5.0 2.5 |

30000 7500 1875 |

10 |

|

<1400 |

>6 6-3 <3 |

Р = 100D2 |

10.0 5.0 2.5 |

10000 2500 625 |

10 |

|

|

Кольорові матеріали |

1300 |

6-3 4-2 <2 |

Р = 300D2 |

10.0 5.0 2.5 |

30000 7500 1875 |

30 |

|

350-1300 |

9-3 6-3 <3 |

Р = 100D2 |

10.0 5.0 2.5 |

10000 2500 625 |

30 |

|

|

80-350 |

>6 6-3 <3

|

Р = 25D2 |

10.0 5.0 2.5 |

2500 625 156 |

60 |

Навантаження Р обирає в залежності від якості випробовує мого матеріалу за формулою :

![]() , де

, де

К – постійна для даного матеріалу величина, рівна 300; 100 та 25.

В таблиці 2 приведенні данні з вибору діаметра кулі та навантаження в залежності від твердості (в МПа) і товщини зразка що випробовується. При випробуванні кульками різних діаметрів (10;5 і 2,5 мм) застосовують різні навантаження; при випробуванні більш м’яких металів навантаження менше.

Матеріал зразка, товщину записати у графу 2, в умовах випробовувань ( діаметр кульки і навантаження) в графу 3 протоколу випробовувань.

Підготовка зразка для випробовування.

Перед випробовуванням поверхні зразка, в яку буде вливатися кулька, обробляють наждачним каменем або напилком, щоб вона була рівна, гладкою та не було окалини або інших дефектів.

Підготовка поверхні зразка необхідна для отримання правильного відбитка і щоб краї його були чітко видно для вимірювання.

Підготовка пристрою та проведення випробовування.

- Встановити на підвіску 11 ( малюнок 2) вантажі 12, відповідні обраній для випробовування навантаженню.

- Наконечник з кулею встановити шпиндель 7 та закріпити.

- На столик 4 помістити зразок що потрібно випробувати 5. Зразок повинен щільно лежати на столику. Центр відбитка повинен знаходитись від краю зразка на відстані не менше діаметру кулі

- Обертання рукоятки 15 за годинниковою стрілкою підняти столик та натисніть зразок 5 до кулі 6, продовжувати обертання рукоятки 15 до тих пір, поки вказівник 14 не стане напроти риски.

- Натисканням кнопки ввімкнути електродвигун.

- Після сигналу дзвінком обертанням проти годинникової стрілки рукоятки І0, опустити 4 і зняти з нього зразок з отриманням відбитка.

- Виміряти отриманий відбиток

- Визначити твердість.

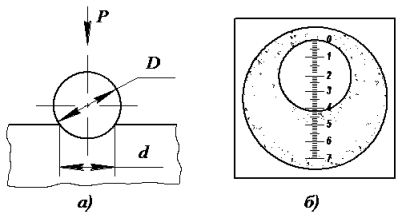

Методика вимірювання відбитка та визначення твердості.

Отриманий відбиток виміряють за допомогою лупи в двох взаємно перпендикулярних направленнях, діаметра відбитка визначається як середнє арифметичне із двох вимірів. Лупа ( малюнок 3) має шкалу ( малюнок 3), малий тиск яке рівне 0,1 мм.

Малюнок 3 Лупа для вимірювання відбитка

а-зовнішній вигляд; б-шкала лупи.

Лупу нижньої опорної частини треба плотво встановити на випробовувану поверхню зразка над відбитком, якщо лупа не має спеціальної лампочки для освітлення поверхні, виріз у нижній частині лупи, зверніться до світла. Повертає окуляр, необхідно досягти, щоб краї відбитка були різко очорнене.

Тоді, переміщуючи лупу, треба один край відбитка поєднати з початком шкали( малюнок 4). Прочитати ділення шкали, з яким співпадає протилежний край відбитка. Даний відлік буде відповідати розміру відбитка (на малюнку 4 діаметр відбитка d = 4,30 мм). Тоді лупу або зразок потрібно повернути на 90º та виміряти діаметр відбитка другий раз.

Середнє арифметичне значення діаметру відбитка записати в графу 4 протоколу випробовування.

Щоб не прибігати до довгочасним вираховуванням твердості по приведеній вище формулі, на практиці користуються спеціальною таблицею, яка дає переклад діаметру відбита в число твердості НВ.

Отримане число твердості НВ записати в графу 7 протоколу випробування.

Для отримання правильної характеристики твердості даного матеріалу необхідно провести ще два повторних випробування на твердість того ж зразка; отримані результати записати в графи 5,6 ( діаметри відбитків ) і 8 та 9 ( числа твердості ), визначити середній результат та записати в графу 10 протоколу випробування. При повторних випробуваннях центр відбитка повинен знаходитися від центру сусіднього відбитка на відстані не менше двох діаметрів кульки.

Малюнок 4 відлік по шкалі лупи

Протокол випробування на твердість по Брінеллю.

Тип пресу ___________________________________

|

№ |

Матеріал, товщина зразка, мм |

Умови випробовування ( діаметр кулі в мм та навантаження а Н) |

Діаметр відбитка, мм |

Твердість НВ |

|||||

|

відбиток |

Відбиток |

Середнє |

|||||||

|

1й |

2й |

3й |

1й |

2й |

3й |

|

|||

|

1 |

Сталь |

10,0 |

4,8 |

4,6 |

5,0 |

519 |

568 |

475 |

520 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

про публікацію авторської розробки

Додати розробку