Візуальний супровід на тему "Первинна обробка молока"

Якість молока оцінюється лабораторними дослідами. Державний стандарт визначає молоко першого, другого сорту та несортове. Молоко, яке не відповідає вимогам першого і другого сорту (несортове) не приймається на молочні підприємства. Температура молока при здачі не повинна бути вище 2…4 літом і 8°с зимою.

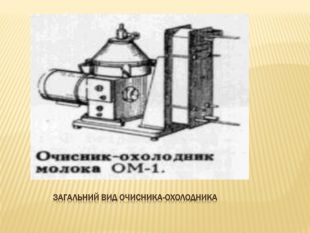

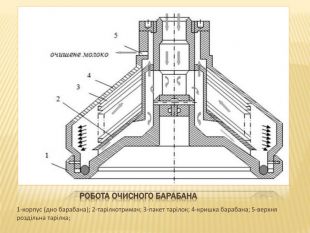

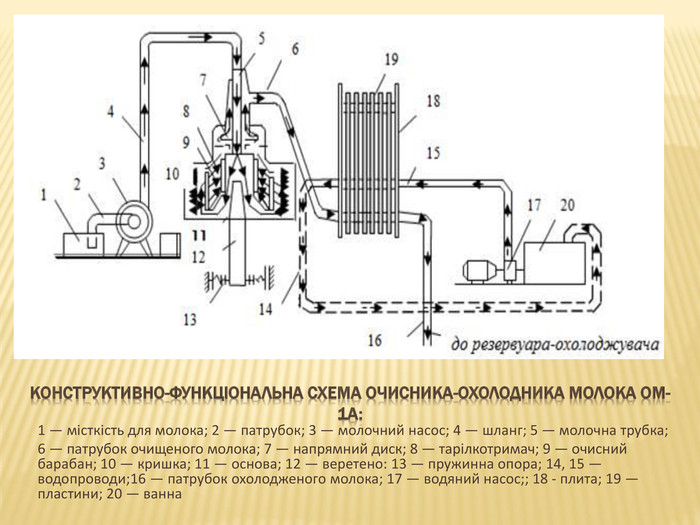

Конструктивно-функціональна схема очисника-охолодника молока ОМ-1 А:1 — місткість для молока; 2 — патрубок; 3 — молочний насос; 4 — шланг; 5 — молочна трубка;6 — патрубок очищеного молока; 7 — напрямний диск; 8 — тарілкотримач; 9 — очисний барабан; 10 — кришка; 11 — основа; 12 — веретено: 13 — пружинна опора; 14, 15 — водопроводи;16 — патрубок охолодженого молока; 17 — водяний насос;; 18 - плита; 19 — пластини; 20 — ванна

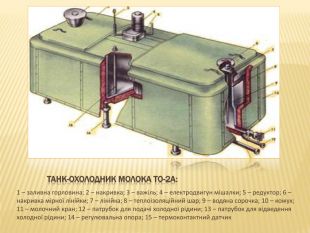

Танк-охолодник молока ТО-2 А:1 – заливна горловина; 2 – накривка; 3 – важіль; 4 – електродвигун мішалки; 5 – редуктор; 6 – накривка мірної лінійки; 7 – лінійка; 8 – теплоізоляційний шар; 9 – водяна сорочка; 10 – кожух; 11 – молочний кран; 12 – патрубок для подачі холодної рідини; 13 – патрубок для відведення холодної рідини; 14 – регулювальна опора; 15 – термоконтактний датчик

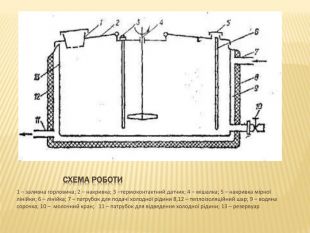

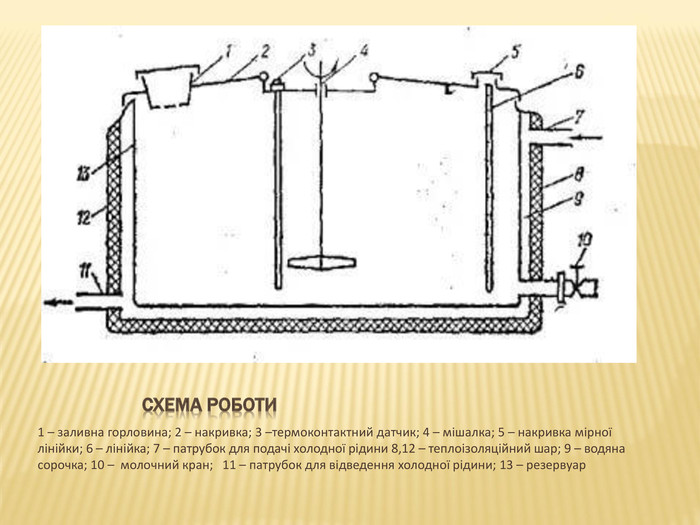

Схема роботи1 – заливна горловина; 2 – накривка; 3 –термоконтактний датчик; 4 – мішалка; 5 – накривка мірної лінійки; 6 – лінійка; 7 – патрубок для подачі холодної рідини 8,12 – теплоізоляційний шар; 9 – водяна сорочка; 10 – молочний кран; 11 – патрубок для відведення холодної рідини; 13 – резервуар

При тривалому способі пастеризації молоко нагрівають до 63…65⁰ і витримують 30 хв;-при короткочасному – нагрівають до 71…76⁰ і витримують 20…30 сек;-при миттєвому – нагрівають 85…90⁰ практично без витримки. Заражене патогенними мікроорганізмами молоко стерилізують при температурі 120…150°с під тиском.

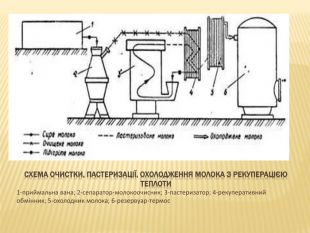

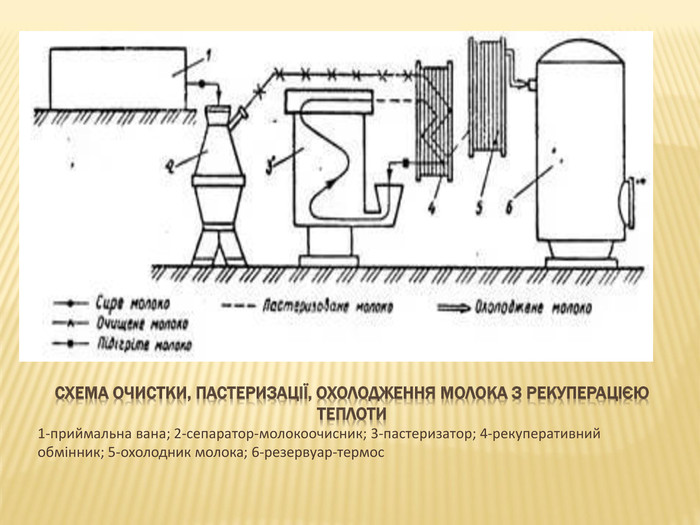

Пастеризаційно-охолодну установку ОПФ-1-300 використовують для очищення, пастеризації та охолодження молока. Вона складається з пластинчастого теплообмінного апарата, відцентрового очисника, трубчастого витримувача молока, вирівнювального бака, молочного насоса, насоса подачі гарячої води, бойлера, інжектора, перепускного клапана і пульта керування.

Конструктивно-функціональна схема пастеризаційно-охолодної установки ОПФ-1-300:1 — пластинчастий теплообмінний апарат; 2 — сепаратор-молокоочисник; 3 — молочний насос;4 — вирівнювальний бак; 5 — витримувач; 6 — паровий регулювальний клапан; 7 — водяний насос; 8 — бойлер; 9 — інжектор; 10 — перепускний клапан; 11 — пульт керування

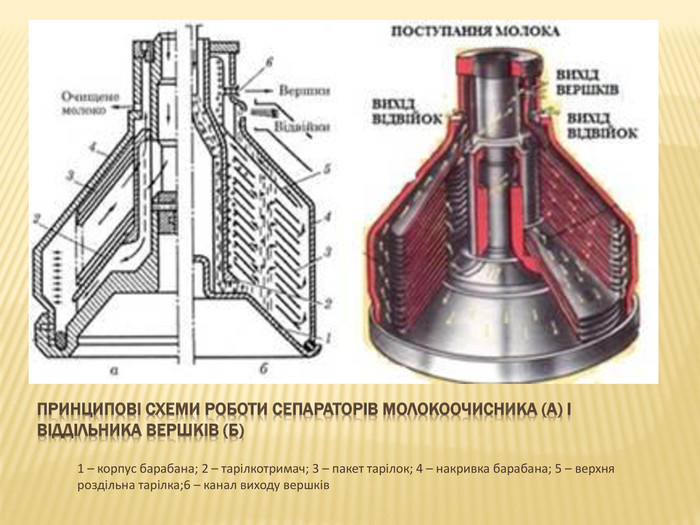

Сепаратори використовують для очищення молока і розділення його на вершки і відвійки. Молочні сепаратори за призначенням поділяються на універсальні, для отримання вершків, нормалізатори та очисники; за способом подачі і відведення – на відкриті, напіввідкриті і закриті. Привід може бути ручним і від електродвигуна.

- Найкраще сепарувати свіже молоко, а холодне слід підігріти. - Оптимальна температура молока – 35…45°с.- зі зниженням температури в’язкість молока збільшується, білок і жир стають тягучими. - При температурі понад 45°с жирові кульки плавляться і робота сепаратора стає неможливою.- У разі забруднення та підвищення кислотності молока процес розділення також ускладнюється.

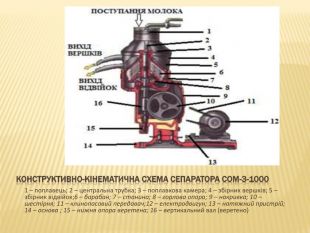

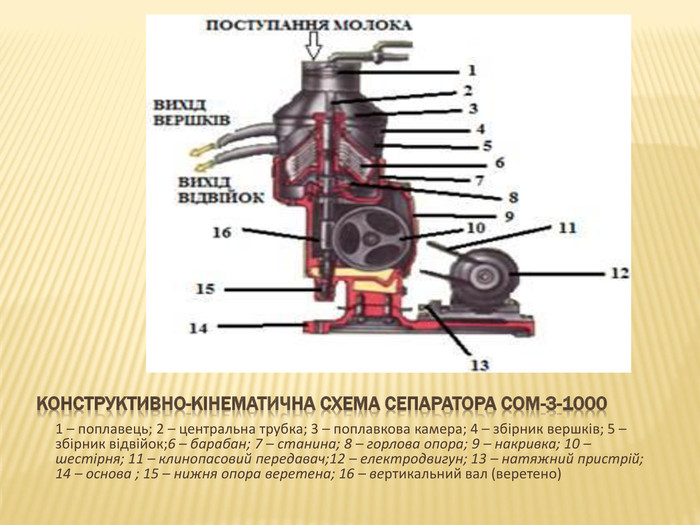

Конструктивно-кінематична схема сепаратора СОМ-3-10001 – поплавець; 2 – центральна трубка; 3 – поплавкова камера; 4 – збірник вершків; 5 – збірник відвійок;6 – барабан; 7 – станина; 8 – горлова опора; 9 – накривка; 10 – шестірня; 11 – клинопасовий передавач;12 – електродвигун; 13 – натяжний пристрій; 14 – основа ; 15 – нижня опора веретена; 16 – вертикальний вал (веретено)

У процесі сепарування молока співвідношення вершків і відвійок можна регулювати у межах від 1:4 до 1:12 за допомогою зміни положення гвинта каналу барабану: - При закручуванні вивідний канал наближають до осі обертання барабану і відбирання вершків відбувається в зоні з меншим напором. Вершків виходить менше, Але жирність їх вища.- При викручуванні каналу – вершків більше, а їх жирність - нижча.

Положення отвору для виходу вершків регулюють також відносно кромки їх збірника. Нижній край отвору має бути на 2…3мм вище кромки збірника. Якщо ця величина буде меншою, то вершки потраплятимуть у збірник відвійок. Регулювання виконують за допомогою гвинта нижньої опори вертикального валу. Внутрішню порожнину барабана очищають через кожні дві години.

про публікацію авторської розробки

Додати розробку