Загальні відомості про підшипники

МІНІСТЕРСТВО ОСВІТИ І НАУКИ УКРАЇНИ

РОМЕНСЬКИЙ КОЛЕДЖ

ДЕРЖАВНОГО ВИЩОГО НАВЧАЛЬНОГО ЗАКЛАДУ

„КИЇВСЬКИЙ НАЦІОНАЛЬНИЙ ЕКОНОМІЧНИЙ УНІВЕРСИТЕТ ІМЕНІ ВАДИМА ГЕТЬМАНА”

ПЛАН-КОНСПЕКТ ВІДКРИТОГО ЗАНЯТТЯ

З ДИСЦИПЛІНИ

«ТЕХНІЧНА МЕХАНІКА»

Спеціальність 185 Нафтогазова інженерія та технології

Підготувала Стрижак А.М.,

викладач спеціальних дисциплін

Розглянуто на засіданні

циклової комісії зі спеціальностей

«Нафтогазова інженерія та технології»

та «Галузеве машинобудування»

Протокол №__ від «___»_________2019р.

Голова циклової комісії _____В.А.Самсон

МІНІСТЕРСТВО ОСВІТИ І НАУКИ УКРАЇНИ

РОМЕНСЬКИЙ КОЛЕДЖ

ДЕРЖАВНОГО ВИЩОГО НАВЧАЛЬНОГО ЗАКЛАДУ

„КИЇВСЬКИЙ НАЦІОНАЛЬНИЙ ЕКОНОМІЧНИЙ УНІВЕРСИТЕТ ІМЕНІ ВАДИМА ГЕТЬМАНА”

НАВЧАЛЬНО-МЕТОДИЧНА КАРТКА ( ПЛАН ) ЗАНЯТТЯ № 17

Дисципліна “Технічна механіка ”

Група: Н-3-1 Дата: 09.12.2019

Тема заняття: «Загальні відомості про підшипники»

Мета заняття:

Навчальна: формувати уявлення студентів про підшипники, засвоїти основні вимоги до підшипників та особливості їх застосування, систематизувати отримані знання, продовжувати формувати професійну компетентність.

Розвиваюча: розвивати творчий підхід та логічне мислення при виконанні завдання, сприяти підвищенню в студентів інтересу до пошуку знань, уміння узагальнювати та робити висновки, розвивати системність мислення та комунікативної компетентності, сприяти формуванню активної життєвої позиції.

Виховна: виховувати інтерес до обраної професії, виховувати зацікавленість дисципліною, прагнення отримувати нові знання самостійно, формувати почуття відповідальності за прийняття рішення, вміння аналізувати та виділяти головне.

Тип заняття: лекція з елементами бесіди

Забезпечення заняття:

Наочності: презентація до теми; аналіз тесту «Вдало вибраний підшипник»

Роздатковий матеріал: завдення до самостійної роботи по темі «Шпонкові та шліцьові з’єднання»; ГОСТ 23360-78 шпонки призматичні, розміри перерізів пазів; схеми підшипників ковзання; схеми підшипників кочення; тест «Вдало вибраний підшипник».

ТНЗ: мультимедійний комплекс

Література:

1. Аркуша А.И., Фролов М.И., Техническая механика: учебник для машиностроительных спец.техникумов. - М.: Высш. школа, 1983.- 447 с.

2. Ердеді О.О., та ін. Технічна механіка: підруч./ О.О.Ердеді, І.В.Аникін, Ю.А.Медведєв, А.С.Чуйков .- К.: Вища школа , 1983. - 368 с.

3. Курсовое проектирование деталей машин: С.А. Чернавский, И.М. Чернин и др. – 2-е издание, перераб. и доп. – М.: Машиностроение, 1988. - 419 с.

ХІД ЗАНЯТТЯ

І. Організаційна частина.

Привітання. Облік відсутніх. Налаштування на співробітництво і взаєморозуміння

Перевірте, чи готові ви до заняття. Чи є відсутні? Для роботи на занятті вам потрібні: підручники, зошити, додаткові джерела інформації, мислення, пам'ять та увага.

Епіграф заняття : Все нове - це добре забуте старе.

То ж бажаю вам сьогодні плідної праці, розширення меж знань, сумління, терпіння та вдалих оцінок.

ІІ. Мотивація навчальної діяльності.

Сьогодні ми розглянемо загальні відомості про підшипники. Знайдемо відмінності між підшипниками кочення та ковзання. Де і для чого використовують підшипники.

Проблемне питання.

Сьогодні ми детально познайомимося з загальними видами підшипників, з їхнім загальним призначенням, умовами використання та їх призначенням, перевагами та недоліками підшипників кочення та ковзання в порівнянні, умовним позначенням підшипників кочення.

ІІІ. Повідомлення теми та мети та основних завдань заняття.

Отже, тема сьогоднішнього заняття - «Загальні відомості про підшипники».

Сьогодні на занятті ви зможете самостійно оцінити свою діяльність. Чим активніше та ґрунтовніше ви працюватимете, тим більшу оцінку зможете отримати. По набраним балам ми визначимо лідера серед Вас.

ІV. Актуалізація опорних знань студентів.

1) Фронтальне опитування ( студенти швидко відповідають на питання, які задає викладач з розділів « Загальні відомості про вали та вісі» та «Шпонкові та шліцьові з’єднання»):

- Для чого призначений вал?

- Чим відрізняється вал від вісі?

- Які види валів ви знаєте?

- Де використовуються різні види валів?

- Для чого в валу слугують ступені?

- В залежності від якого параметру проводять розрахунок параметрів валу?

- Які матеріали використовують для виготовлення валів?

- Для чого призначена шпонка?

- Які види шпонок Ви знаєте ?

- У чому полягають відмінності між шпонковими і шліцьовими з’єднаннями?

2) Самостійне розв’язування задач на тему «Шпонкові та шліцьові з’єднання» відповідно до варіанту.

V. Вивчення нового матеріалу.

План

Вступ

1. Загальні відомості про підшипники ковзання

2. Конструкції та матеріали підшипників ковзання

3. Загальні відомості про підшипники кочення

4. Класифікація підшипників кочення

5. Умовні позначення підшипників кочення

6. Матеріали деталей і точність підшипників кочення

Вступ

Сьогодні без функціональних підшипників складно уявити сучасні механізми та агрегати. Без них не обійтись у виробництві різних запчастин і вузлів. Підшипник абсолютно незамінний в переважній більшості обертових деталей самих різних вузлів, частин та механізмів. Вони застосовуються як в мініатюрній техніці побутового призначення, так і в гігантських механізмах виробничих промислових комплексах.

Жодне підприємство, виробниче об'єднання, промисловий комплекс не в змозі відмовитися від використання підшипників, попри те, що вони мають обмежений термін дії. Все тому, що у підшипників на сьогоднішній день не існує реальної альтернативи.

У зв'язку з цим ефективність і безперебійність роботи, а відповідно і економічна ефективність кожного підприємства, виробничого об'єднання або промислового комплексу, безпосередньо залежить від своєчасної заміни відпрацювавши своє підшипників.

Все нове - це добре забуте старе. Цей безсмертний та не менш геніальний вислів можна сміливо застосувати практично до всіх технологій сучасності. Стосується воно і підшипника, незважаючи на те, що з часів його винаходу і до наших днів, він пройшов довгий еволюційний шлях, перш ніж прийняв звичну всім нам форму.

Технології виробництва підшипників невпинно удосконалювалися. Зрештою підшипник придбав знайомий нам вигляд, і сьогодні жодне виробництво неможливо уявити без його використання.

5.1 Загальні відомості про підшипники ковзання .

Запитання до студентів:

Чи знаєте Ви що таке підшипник?

Підшипники ковзання – це елементи опор валів і осей, поверхня цапфи яких взаємодіє через шар мастила з охоплюючою нерухомою поверхнею підшипника. Робота підшипників ковзання без спрацьовування поверхонь цапфи вала і підшипника можлива лише при розділенні цих поверхонь шаром мастила достатньої товщини. Наявність шару мастила між робочими поверхнями може бути забезпечена надлишковим тиском, який буває гідродинамічним, що створюється при обертанні цапфи, або гідростатичним, що виникає внаслідок подачі мастила помпою. Основне практичне застосування мають підшипники з гідродинамічним змащуванням.

Підшипники ковзання в машинобудуванні мають вужче застосування, ніж підшипники кочення. Однак за деякими своїми позитивними характеристиками вони у деяких випадках мають переважне або рівне використання з підшипниками кочення. Підшипники ковзання застосовують у таких випадках:

а) для опор валів (ω > 500 рад/с), у режимах роботи яких довговічність підшипників кочення досить низька;

б) для валів та осей, до яких ставляться високі вимоги щодо точності монтажу і забезпечення постійного положення осі обертання;

в) для валів великого діаметра через відсутність стандартних підшипників кочення;

г) у випадках, коли підшипники машини повинні бути роз'ємними (наприклад, для опор колінчастих валів);

д) при роботі підшипників у воді або агресивному середовищі, де підшипники кочення непрацездатні;

е) при потребі малих діаметральних розмірів, наприклад для близько розміщених паралельних валів;

є) для тихохідних валів та осей невідповідальних механізмів, де підшипники ковзання простіші за конструкцією і дешевші, ніж підшипники кочення.

Підшипники ковзання вимагають систематичного нагляду та неперервного змащування, мають більш високі втрати на тертя при малих швидкостях обертання валів і потребують підвищених пускових моментів під час пуску машини в дію. Крім цього, цапфи валів та осей, що працюють у підшипниках ковзання, повинні мати високу якість поверхні для того, щоб запобігти прискореному спрацьовуванню підшипника та цапфи.

5.2 Конструкції та матеріали підшипників ковзання.

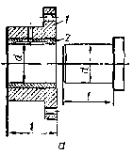

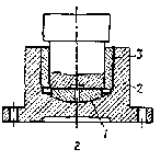

У найпростішому вигляді (рис. 1, а) підшипник ковзання складається з корпусу 1 та вкладиша 2, який розміщується і фіксується у корпусі. Взаємодія опорної цапфи вала з підшипником відбувається через вкладиш та шар мастила між їхніми поверхнями. Для подачі мастила у корпусі і у вкладиші підшипника передбачається спеціальний отвір. Підшипник ковзання рис. 1,а є жорстким нероз'ємним підшипником.

Рисунок 1

Рисунок 1

Конструкції роз'ємного підшипника ковзання рис. 1,б складається з корпусу 1, кришки 2 та вкладиша З. Кришка до корпусу кріпиться за допомогою болтів. Роз'ємні підшипники зручні при монтажі валів та осей і допускають регулювання зазорів у підшипнику зближенням кришки і корпусу. Тому переважне застосування мають роз'ємні підшипники ковзання. Для правильної роботи підшипника площина його роз'єму повинна бути виконаною перпендикулярно до напряму навантаження, яке сприймає підшипник. Щоб усунути бокові зміщення кришки щодо корпусу, площину роз'єму підшипника здебільшого слід виконувати ступінчастою.

Якщо виникають значні прогини валів або неможливо виконати точний монтаж, то використовують самоустановні підшипники ковзання (рис. 1, в). Корпус такого підшипника має сферичну опорну поверхню, яка дозволяє самовстановлюватись підшипнику у межах кута γ = 7...8°.

Застосування самоустановних підшипників дозволяє забезпечити рівномірне навантаження вкладиша по його довжині. Конструкції підшипників ковзання здатні сприймати тільки радіальне навантаження. Існують також підшипники ковзання, які призначені для сприймання осьового або осьового та радіального навантаження одночасно (рис. 1, г). Підшипники ковзання, що сприймають осьове навантаження, називають підп'ятниками, а елементи валів, що працюють у таких підшипниках, називають п'ятами. На рис 1, г підп'ятник 1 сприймає осьове навантаження з боку вала і повинен бути зафіксованим від обертання у корпусі 2 підшипника. Вкладиш 3 сприймає тільки радіальне навантаження.

Основними розмірами підшипників ковзання (рис. 1) є посадочний діаметр підшипника d та його довжина l. Здебільшого підшипники ковзання виготовляють із співвідношенням l/d = 0,5...1. Вузькі підшипники (l/d < 0,5) мають низьку вантажність і слабо утримують мастило. Довгі підшипники (l/d > 1) вимагають підвищеної жорсткості валів та точності їхнього монтажу. Товщина стінки суцільного вкладиша Δ = (0,1···0,2) d.

Згідно з гідродинамічною теорією змащування рідинне тертя у підшипнику ковзання може розвиватись тільки в зазорі, що звужується в напрямі відносної швидкості цапфи вала. Такий зазор називають клиновим.

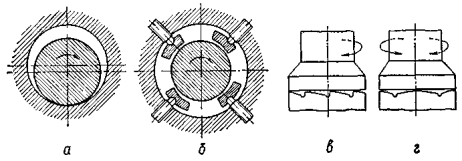

У радіальних підшипниках ковзання клинова форма зазора властива самій конструкції підшипника. Вона утворюється за рахунок зміщення центрів цапфи вала і вкладиша (рис. 2, а). Однак тут центрування вала може бути недостатнім, а при високих швидкостях обертання можливе виникнення вібрацій вала.

У підшипниках ковзання швидкохідних навантажених валів, а також у підшипниках з великою несучою здатністю для запобігання вібрацій валів використовують самоустановні сегментні вкладиші (рис. 2, б), які завдяки утворенню у підшипнику кількох зазорів клинової форми забезпечують стійку роботу підшипників. Поряд із безвібраційною роботою перевагою підшипників із сегментними вкладишами є можливість самоустановлюватись, що запобігає появі кромкового контакту цапфи та підшипника.

Для зображених на рис. 2, в, г підшипників зазор клинової форми може бути отриманий використанням однобічних скосів у радіальних рівцях при нереверсивному і двобічних скосів – при реверсивному обертанні вала.

Найвідповідальнішою деталлю у підшипнику ковзання є вкладиш, який безпосередньо сприймає навантаження. Матеріал вкладишів повинен бути стійким проти спрацьовування та заїдання, мати достатню пластичність, щоб, не руйнуючись, сприймати ударні навантаження, а коефіцієнт тертя пари цапфа – вкладиш повинен бути мінімальним. Бажана також висока теплопровідність для кращого відведення теплоти від поверхонь тертя у підшипнику.

Рисунок 2

За техніко–економічними міркуваннями більш доцільно, щоб у парі цапфа – вкладиш більш стійкою проти спрацювання була поверхня цапфи. З цією метою цапфи валів піддають поверхневому гартуванню, яке забезпечує високу твердість робочої поверхні.

Вкладиші виготовляють із різних матеріалів: чавуну, сплавів кольорових металів, спечених матеріалів, графіту та синтетичних матеріалів.

Чавун (сірий і антифрикційний) придатний для вкладишів при невисоких безударних навантаженнях та низьких колових швидкостях. Потрібне припрацьовування чавунних вкладишів на холостих режимах роботи.

До кольорових антифрикційних сплавів належать бронзи, латуні, бабіти, алюмінієві сплави.

Бронзи з вмістом олова БрОІОФІ та ін. мають високі антифрикційні властивості і їх використовують в умовах високих тисків та швидкостей. При змінних та ударних навантаженнях високу стійкість має свинцева бронза БрСЗО, яка використовується у підшипниках двигунів внутрішнього згоряння. Широко розповсюджені також більш дешеві безолов'яні бронзи, наприклад БрА9ЖЗА.

Латуні ЛКС80–3–3, ЛМцЖ52–4–1 та ін. ефективні при порівняно високих навантаженнях, але низьких колових швидкостях.

Бабіти використовують для нанесення на робочі поверхні чавунних або бронзових вкладишів. Високоолов'яні бабіти, (Б83), використовують при дуже висо–ких швидкостях та тисках. За антифрикційними властивостями бабіт перевершує всі інші сплави, але за механічною міцністю значно поступається чавуну та бронзі. Негативною властивістю бабіту є крихкість та його висока вартість.

З алюмінієвих сплавів найперспективнішими є алюмінієво–олов'яні антифрикційні сплави АО9–2, АО9–1 та ін. Вони мають високу втомну міцність і здатні працювати протягом значного часу в умовах недостатнього змащування. Ці сплави застосовують у підшипниках потужних двигунів внутрішнього згоряння.

Спечені матеріали мають у своїй основі мідний або залізний порошок. Вклади–ші, які виготовляють пресуванням та спіканням при високій температурі порошка із добавкою графіту, мають порувату структуру і можуть працювати довший час без подачі мастила за рахунок їхнього попереднього просочування рідким мастилом.

Неметалеві матеріали (гума, тверді породи дерева та пластмаси) значно розповсюджені як підшипникові матеріали, що пов'язано з їхніми високими антифрикційними властивостями в парі із сталевою цапфою вала, їх важливою перевагою є можливість роботи при змащуванні водою. Серед пластмас для вкладишів підшипників використовують текстоліти, ДШП, поліаміди (капрон, фторопласт–4) та ін. Поліаміди у більшості випадків наносять тонким шаром на металеві вкладиші і завдяки цьому в значній мірі поліпшують умови відведення теплоти. Оскільки пластмаси мають достатню пружність, виготовлені з них вкладиші підшипників можуть сприймати ударні навантаження та дещо компенсувати перекоси цапфи вала.

5.3 Загальні відомості про підшипники кочення.

Запитання до студентів:

Чи знаєте Ви чим відрізняється тертя-кочення від тертя ковзання?

Демонстрація відмінностей тертя кочення і ковзання.

Підшипники кочення – це елементи опор осей, валів та інших деталей, що працюють на використанні принципу тертя кочення.

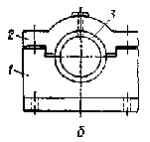

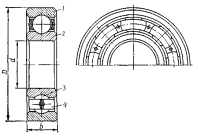

Підшипник кочення складається із зовнішнього 1 та внутрішнього 2 кілець, тіл кочення 3 і сепаратора 4. Внутрішнім кільцем підшипник розміщують на валу або осі, а зовнішнім – у корпусі опори. Відносне обертання внутрішнього кільця відносно зовнішнього забезпечується за рахунок тіл кочення між кільцями. Тіла кочення перекочуються по доріжках кочення (бігових доріжках), які передбачені на зовнішньому та внутрішньому кільцях підшипника. Сепаратор розділяє тіла кочення і утримує їх на однаковій відстані.

Рисунок 3

Рисунок 3

Підшипники кочення стандартизовані і виготовляються на спеціалізованих заводах масовим виробництвом. Підшипники кочення є основними видами опор у машинах. Вони виготовляються близько 20 000 різних типорозмірів у діапазоні зовнішніх діаметрів від 1 мм до 3 м і масою від 0,5 г до 7 т.

Переваги підшипників кочення для опор у порівнянні з іншими видами опор.

а) малі втрати на тертя, що забезпечує високий ККД опор (до 0,99);

б) висока несуча здатність;

в) малі габаритні розміри в осьовому напрямі;

г) незначні витрати мастильних матеріалів;

д) невисокі вимоги до матеріалу та якості поверхонь цапф валів і осей, що розміщуються у підшипниках кочення.

До недоліків підшипників кочення належать такі:

а) значні габаритні розміри, що утруднює застосування їх при малих відстанях між осями валів;

б) обмежений строк служби, при великих навантаженнях та швидкостях;

в) низька здатність сприймати ударні навантаження;

г) підвищений шум при високих швидкостях обертання.

5.4.Класифікація підшипників кочення .

Класифікація. Підшипники кочення поділяють за такими ознаками:

1. За формою тіл кочення підшипники бувають кулькові та роликові. Основні форми тіл кочення зображені на рис. 4, а – ж.

Роликові підшипники за тією ж ознакою ділять на підшипники: із короткими та довгими роликами (рис. 4, б, в); із витими роликами (рис. 4, е); із конічними роликами (рис. 4, д); із бочкоподібними роликами (рис. 4, е, є) і з голчастими роликами (рис. 4, ж).

Рисунок 4

2.За числом рядів тіл кочення – одно–, дво– та чотири– рядні.

3.За способом компенсації перекосів вала – несамоустановні та самоустновні сферичні. Самоустановні підшипники допускають перекоси кілець до 2–3°, завдяки чому можуть працювати при збільшених деформаціях валів і при неспіввісному розміщенні отворів під підшипники в окремих опорах вала.

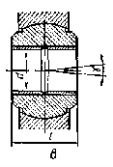

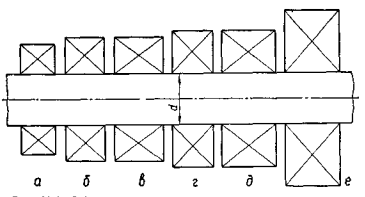

4.За радіальними розмірами підшипники кочення з одним і тим же внутрішнім діаметром d ділять на 5 серій діаметрів (надлегка, особливо легка, легка, середня та важка) і на 5 серій ширин (особливо вузька, вузька, нормальна широка, особливо широка). Співвідношення розмірів підшипників різних серій показано на рис. 5 (а – особливо легка серія; б – легка; в – легка широка; г – середня; д – середня широка; е – важка серія).

Рисунок 5

5. За напрямом сприйманого навантаження підшипники кочення поділяють на радіальні – сприймають тільки радіальне навантаження, яке направлене перпендикулярно до осі обертання (деякі радіальні підшипники, наприклад кулькові, можуть сприймати певні осьові навантаження); упорні – сприймають тільки осьове навантаження; радіально–упорні – здатні сприймати радіальне та осьове наванта–ження; упорно–радіальні–сприймають значне осьове і незначне радіальне навантаження.

Кулькові підшипники ліпше працюють при підвищених швидкостях обертання і менш чутливі до перекосів. Роликові підшипники мають більш високу вантажність (приблизно на 70– 100 %) порівняно з кульковими.

5.5 Умовні позначення підшипників кочення

Усі підшипники кочення мають умовне позначення, яке складається з ряду цифр. Дві перші цифри, рахуючи справа, означають внутрішній діаметр підшипників, до того ж для всіх підшипників із внутрішнім діаметром 20 мм і більше ці дві цифри означають частку від ділення діаметра (в міліметрах) на 5. Для підшипників із внутрішнім діаметром до 9 мм перша цифра праворуч показує фактичний розмір внутрішнього діаметра, мм. Внутрішні діаметри 10; 12; 15 і 17 мм позначають двома цифрами 00; 01; 02 і 03 відповідно.

Третя цифра праворуч разом із сьомою свідчать про серію підшипників всіх діаметрів (d ≥ 10мм): основна з особливо легких серій позначається цифрою 1, легка–2, середня – 3, важка – 4, легка широка – 5, середня широка – 6 і т. д.

Четверта цифра праворуч показує на тип підшипника: 0 – радіальний кульковий однорядний; 1 – радіальний кульковий дворядний сферичний; 2 – радіальний із короткими циліндричними роликами; З – радіальний роликовий дворядний сферичний; 4 – роликовий із довгими циліндричними роликами або голчастий; 5 – роликовий із витими роликами; 6 – радіально–упорний кульковий; 7 – роликовий конічний; 8 – упорний кульковий; 9 – упорний роликовий.

П'ята та шоста цифри праворуч, що вводяться не для всіх підшипників, характеризують їхні конструктивні особливості.

Цифри 6, 5, 4 і 2, що стоять через знак «тире» перед умовним позначенням підшипника, означають його клас точності (2 – найвищий клас точності). Нормальний клас точності позначається цифрою 0, яка не показується.

Приклади позначення підшипників: 318 – внутрішній діаметр d = 18 · 5 = 90 мм;

3 – середня серія; 0 – радіальний кульковий однорядний підшипник (нулі перед значущими цифрами спереду позначення не записуються); 7216 – внутрішній діаметр 80 мм, легка серія, підшипник роликовий конічний.

Основні параметри стандартних підшипників – розміри, маса, вантажність (статична і динамічна), гранична швидкість обертання – наводяться у спеціальних каталогах підшипників кочення.

5.6 Матеріали деталей і точність підшипників кочення.

Основний матеріал для кілець та тіл кочення підшипників – це підшипникові високовуглецеві хромисті сталі ШХ9, ШХ15 і ШХ15ГС. Твердість після відповідної термообробки кілець і роликів становить 60... 65 HRC, а кульок – 62...66 HRC.

Для основних деталей підшипників кочення великих розмірів широко застосовують цементовані сталі марок 18ХГТ, 12ХНЗА, 20Х2Н4А та інші із твердістю 59...60 HRC.

Сепаратори виготовляють із м'якої вуглецевої сталі методом штампування; для високошвидкісних підшипників використовують масивні сепаратори з антифрикційних бронз, латуні, алюмінієвих сплавів або пластмас (текстоліту, поліаміду).

Для роботи в умовах ударних навантажень та високих вимог до безшумності застосовують підшипники з тілами кочення, виготовленими з пластмас (переважно із склопластиків). При цьому різко зменшуються вимоги до твердості кілець і їх можна виготовляти з легких сплавів.

Підшипники кочення поділяють на п'ять класів точності (ГОСТ 520–89), які позначаються цифрами (у порядку підвищення точності): 0, 6, 5, 4 і 2.

Точність підшипників кочення в основному характеризується:

а) точністю основних розмірів (внутрішнього і зовнішнього діаметрів підшипника та ширини кілець);

б) точністю форми взаємного розміщення поверхонь кілець;

в) точністю обертання.

VІ. Узагальнення і систематизація вивченого матеріалу.

6.1 Розв’язування студентами самостійно тесту «Вдало вибраний підшипник»

6.2 Аналіз тесту «Вдало вибраний підшипник»

6.3 Експрес-повідомлення - «Світ повинен рухатись» (За наявності часу)

VІІ. Підведення підсумку заняття.

VІІІ. Пояснення домашнього завдання.

1. Опрацювати матеріал за підручником : [1, с. 408-414].

2. Опрацювати тему самостійного вивчення «Вибір підшипників кочення по динамічній вантажопідйомності» [1, с. 423-430].

3. Підготуватися до практичної роботи № 18 «Практичний підбір підшипників»

про публікацію авторської розробки

Додати розробку