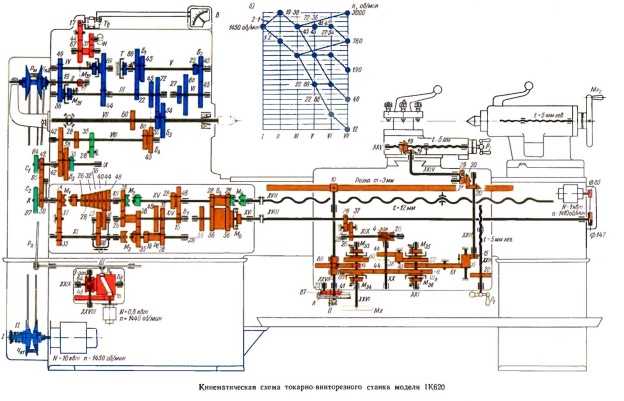

Аналіз кінематики верстатів.

МІНІСТЕРСТВО ОСВІТИ І НАУКИ УКРАЇНИ

МІНІСТЕРСТВО ОСВІТИ І НАУКИ УКРАЇНИ

ЗАПОРІЗЬКИЙ АВІАЦІЙНИЙ КОЛЕДЖ

Ім.О.Г.Івченка

Спеціальність «Авіаційна та ракетно-космічна техніка»

( шифр спеціальності)

„ЗАТВЕРДЖЕНО”

заст.директора з НВР

_________________В.І. Сніжко

„____”_______________20___р

ІНСТРУКЦІЯ

ДО ПРАКТИЧНОЇ РОБОТИ № 1

4 (ГОДИН)

Аналіз кінематики верстатів.

назва роботи

з дисципліни Технологічне обладнання і оснащення.

Інструкцію розробив:

Викладач______________(Кравчук Ю.С.)

Розглянуто на засіданні ПЦК:

«Авіаконструкторських дисциплін»

Протокол № ____ від „___”__________20____р.

Голова ПЦК Шкробатько О. О. (____________)

Практична робота 1

Тема: Аналіз кінематики верстатів.

Тема: Аналіз кінематики верстатів.

Мета: Практичне ознайомлення з механізмами, кінематичними схемами і методикою складання рівняння кінематичного балансу металорізальних верстатів, набуття навичок для виконання аналізу кінематичних схеми металорізальних верстатів.

Завдання

Порядок виконання роботи:

1. Отримати у викладача кінематичну схему верстата.

2. Вказати на схемі зв'язок кожного елемента з валом (глухе з'єднання, рухоме, вільне) для приводу головного руху.

3. Скласти рівняння кінематичного балансу приводу головного руху в розгорнутому вигляді.

4. Визначити число ступенів регулювання m привода головного руху.

5. Вирішити рівняння кінематичного балансу приводу головного руху.

6. Визначити діапазон регулювання Rn, знаменник ряду частот оберту, відносну втрату скорості А для приводу головного руху.

7. Побудувати графік частот обертання.

8. Вказати на схемі зв'язок кожного елемента з валом (нерухоме з'єднання, рухоме, вільне) для приводу подачі.

9. Визначити значення максимальної та мінімальної подач.

10. Вказати розшифровку своєї моделі верстата.

Теоретині відомості.

1. Класифікація і системи позначення металообробних верстатів.

Металорізальні верстати є основним видом устаткування сучасних машинобудівних заводів. Сучасні металорізальні верстати - це робочі машини, що використовують механічні, електричні і гідравлічні методи здійснення рухів і управління робочим циклом, вирішальні різні технологічні завдання.

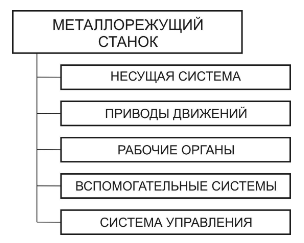

В даний час промисловістю випускається величезна кількість типорозмірів верстатів, призначених для виконання складних технологічних завдань. В основу класифікації верстатів покладений технологічний принцип обробки і призначення верстата. Крім цього, верстати класифікуються за такими ознаками: ступінь спеціалізації, ступінь автоматизації, число і розташування робочих органів, ступінь точності. Класифікація металорізальних верстатів (МС) приведена на рис. 1.

Верстатів присвоюється цифрове або буквено-цифрове позначення. Перша цифра вказує, групу, до якої верстат відноситься (0 - резервні; 1 - токарні; 2 - свердлильні й розточувальні; 3 - верстати для абразивні препарати; 4 - верстати для електрофізичних методів обробки та комбіновані верстати; 5 - зубо - та різбленняобробні верстати ; 6 - фрезерні; 7 - стругальні, довбальні й протяжні; 8 - розрізні; 9 - різні). Друга позначає підгрупу або тип верстата в межах даної групи, третя (а при чотирицифровий позначенні - третя і четверта) - умовно характеризує основний експлуатаційний параметр верстата. Системи позначення верстатів представлені на рис. 2 і прил.2.

Верстатів присвоюється цифрове або буквено-цифрове позначення. Перша цифра вказує, групу, до якої верстат відноситься (0 - резервні; 1 - токарні; 2 - свердлильні й розточувальні; 3 - верстати для абразивні препарати; 4 - верстати для електрофізичних методів обробки та комбіновані верстати; 5 - зубо - та різбленняобробні верстати ; 6 - фрезерні; 7 - стругальні, довбальні й протяжні; 8 - розрізні; 9 - різні). Друга позначає підгрупу або тип верстата в межах даної групи, третя (а при чотирицифровий позначенні - третя і четверта) - умовно характеризує основний експлуатаційний параметр верстата. Системи позначення верстатів представлені на рис. 2 і прил.2.

Рис. 1. Класифікація металорізальних верстатів

Рис. 2. Системи позначення верстатів.

2. Основні складові частини металообробних верстатів.

Основні складові частини металообробних верстатів показані на рис. 3.

Несуча система - сукупність корпусних вузлів верстата, через які замикаються сили, що виникають при різанні між інструментом і заготівлею. До несучих систем відносяться станини, стійки, направляючі. Основними вимогами, що пред'являються до несучих систем є: висока жорсткість і вібростійкість, мінімально можливий вага і тривале збереження точності.

Рис. 3. Складові частини металообробних верстатів.

Несуча система-сукупність корпусних вузлів верстата, через які замикаються сили, що виникають при різанні між інструментом і заготівлею. До несучих систем відносяться станини, стійки, направляючі. Основними вимогами, що пред'являються до несучих систем є: висока жорсткість і вібростійкість, мінімально можливий вага і тривале збереження точності.

Для реалізації процесу різання на верстаті необхідно наявність відносного руху між заготівлею і ріжучим інструментом. Такий рух здійснюється робочими органами верстата, яким повідомляються руху, які визначаються призначенням верстата і характером виконуваних робіт. Робочими органами верстата є пристрої, в яких закріплюють заготовку і різальний інструмент (наприклад, шпиндель, супорт, стіл). Рухи робочих органів верстата, що мають безпосереднє відношення до процесу різання, ділять на головний рух і рух подачі.

Головний рух - рух, що визначає швидкість деформування і відділення стружки.

Рух подачі - рух, що забезпечує врізання ріжучої кромки інструменту в матеріал заготовки.

У даній лабораторній роботі розглядаються ступінчасті приводи. Приводи із ступінчастим регулюванням виконують у вигляді зубчастих коробок передач, що забезпечують отримання певного ряду значень частоти обертання або подач.

Приводи використовують для забезпечення рухів в верстатах.

Приводи - сукупність пристроїв, що передають рух від джерела руху до робочого органу верстата. До складу приводу входять: джерело руху (як правило це електродвигуни різних типів), передають рух механізми (вали, зубчасті колеса, блоки зубчастих коліс, шківи, муфти та ін.). За характером регулювання швидкості руху робочих органів верстата розрізняють ступінчасті і безступінчаті приводи. Конструктивно ступінчасті приводи дозволяють отримати обмежену кількість частот обертань вихідного вала в певному діапазоні. Обмеженість кількості частот обертань пояснюється наявністю в такому приводі коробки передач, яка дозволяє отримати тільки конкретні значення частот. Безступінчаті приводи, за рахунок використання в якості джерела руху електродвигунів постійного струму, дозволяють отримати будь-яку частоту обертання в заданому діапазоні.

Приводи - сукупність пристроїв, що передають рух від джерела руху до робочого органу верстата. До складу приводу входять: джерело руху (як правило це електродвигуни різних типів), передають рух механізми (вали, зубчасті колеса, блоки зубчастих коліс, шківи, муфти та ін.). За характером регулювання швидкості руху робочих органів верстата розрізняють ступінчасті і безступінчаті приводи. Конструктивно ступінчасті приводи дозволяють отримати обмежену кількість частот обертань вихідного вала в певному діапазоні. Обмеженість кількості частот обертань пояснюється наявністю в такому приводі коробки передач, яка дозволяє отримати тільки конкретні значення частот. Безступінчаті приводи, за рахунок використання в якості джерела руху електродвигунів постійного струму, дозволяють отримати будь-яку частоту обертання в заданому діапазоні.

Залежно від елементів, що становлять приводи, їх ділять на:

- електричні;

- електромеханічні;

- гідравлічні;

- електрогідравлічні;

- комбіновані.

За призначенням приводи розрізняють на:

- приводи головного руху (ПГД);

- привід робочих подач (ПП);

- привід прискорених подач (прискорених переміщень);

- приводи допоміжних рухів.

У токарних верстатів ПГД- це привід здійснює обертання патрона в якому кріпиться заготовка, ПП - переміщення інструменту. У фрезерних і свердлильних верстатах ПГД- привід для обертання інструменту.

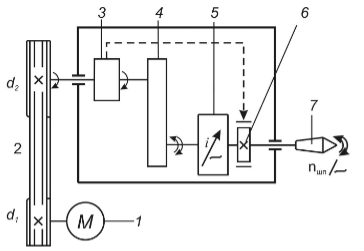

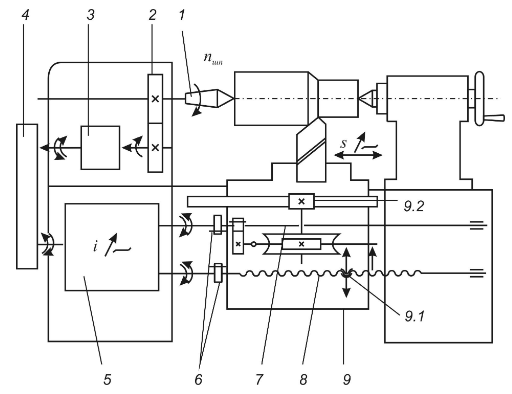

Основні елементи приводів головного руху показані на рис. 4.

Привід подачі складається з механізмів, що служать для:

- забезпечення безперервної або переривчастою подач інструменту або заготовки;

- зміни швидкості і напрямку подачі;

- жорсткої кінематичного зв'язку між головним рухом різання і рухом подачі (наприклад, нарізування різьблення, зубів зубчастих коліс);

- включення і відключення подач.

Рис. 4. Основні елементи приводів головного руху верстатів з обертальним рухом: 1 - електродвигун; 2 - ремінна передача; 3 - пристрій для включення і відключення обертання шпинделя при працюючому електродвигуні; 4 - реверсивний пристрій; 5 - пристрій для зміни частот обертання приводу (розмножувальний механізм, коробка передач); 6 - гальмо; 7 - робочий орган (шпиндель)

Розрізняють залежний і незалежний приводи подач. Залежний привід подач - це привід одержує рух від шпинделя або від валу, пов'язаного зі шпинделем, незмінним передавальним відношенням. Незалежний привід подач має індивідуальний джерело руху або вал, не пов'язаний зі шпинделем незмінним передавальним відношенням (у цьому випадку подача вимірюється в мм / хв). Основні елементи приводу подачі токарно-гвинторізного верстата показані на рис. 5.

Розрізняють залежний і незалежний приводи подач. Залежний привід подач - це привід одержує рух від шпинделя або від валу, пов'язаного зі шпинделем, незмінним передавальним відношенням. Незалежний привід подач має індивідуальний джерело руху або вал, не пов'язаний зі шпинделем незмінним передавальним відношенням (у цьому випадку подача вимірюється в мм / хв). Основні елементи приводу подачі токарно-гвинторізного верстата показані на рис. 5.

Передачею називають механізм, що передає рух від одного елемента до іншого (з вала на вал) або перетворює один рух в інше (обертальний в поступальний). У передачі елемент, що передає рух називають провідним, а елемент, який одержує рух - веденим.

Рис. 5. Основні елементи приводу подачі токарно-гвинторізного верстата: 1 - шпиндель (джерело руху - шпиндельний вал); 2 - передача з постійним передавальним відношенням; 3 - реверсивний пристрій; 4 - гітара змінних зубчастих коліс; 5 - коробка подач; 6 - запобіжна муфта; 7 - ходовий вал; 8 - ходовий гвинт; 9 - фартух супорта (служить для розміщення механізмів перетворюють обертальний рух ходового вала і гвинта в поступальне переміщення супорта); 9.1 - механізм поперечної подачі; 9.2 - механізмподовжнього подачі)

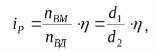

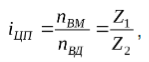

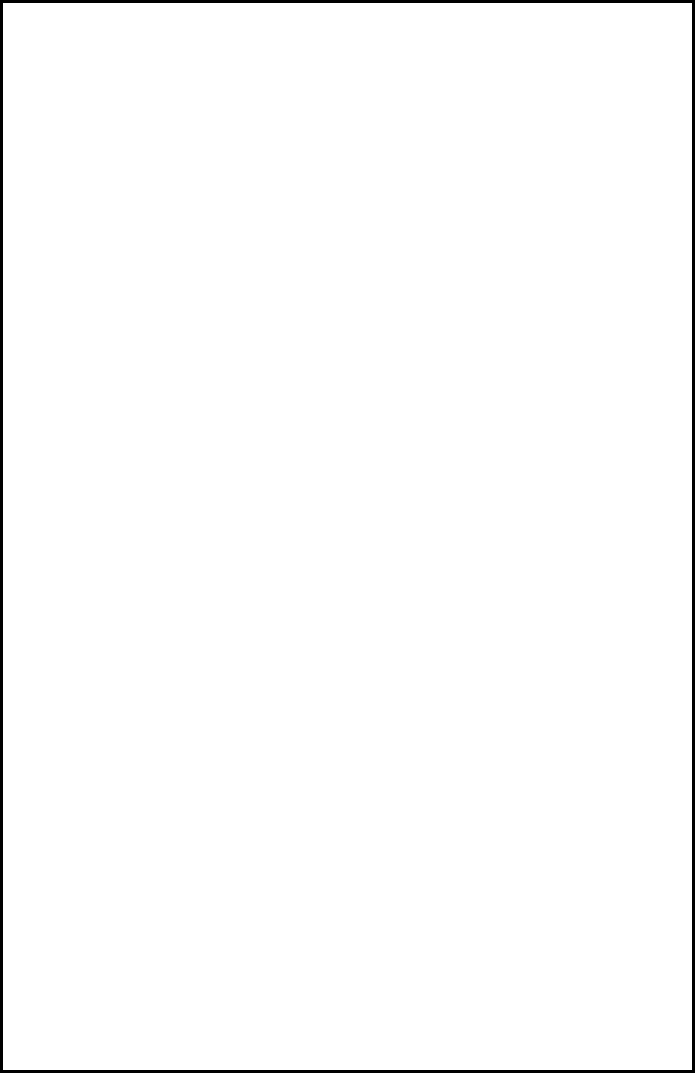

Кожна передача характеризується передаточним відношенням i. Передавальним відношенням називають число, що показує, у скільки разів частота обертання веденого елемента (nВМ) відрізняється від частоти обертання ведучого елемента (nВД)

![]()

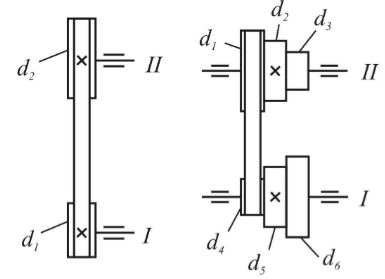

Ремінна передача рис.6 здійснюється плоскими, клиновими або круглими ременями через шківи d, що закріплюються на відомому II і провідному Iвалах. Передавальне відношення пасової передачі визначається за формулою

Ремінна передача рис.6 здійснюється плоскими, клиновими або круглими ременями через шківи d, що закріплюються на відомому II і провідному Iвалах. Передавальне відношення пасової передачі визначається за формулою

де d1 - діаметр ведучого шківа; d2 - діаметр веденого шківа; - коефіцієнт проковзування (η = 0,96 ... 0,99).

На рис. 6 показані два основних види ремінних передач. У першому випадку ремінна передача складається з двох шківів, кожен з яких закріплений на окремому валу. У другому випадку на валах розташовані блоки, що складаються з трьох шківів кожен. Така конструкція пасової передачі дозволяє отримати при передачі обертання з першого на другий вал три різні частоти обертання. Різні значення частот на другому валу досягаються переміщенням ременя по парам шківів d4 -d1, d5 -d2, d6 -d3.

Рис. 6. Ремінні передачі.

Ланцюгова передача здійснюється роликового або безшумної ланцюгом, що з'єднує зірочки, закріплені на відомому і провідному валах. Передавальне відношення ланцюгової передачі визначається

де Z1- число зубів на провідній зірочці; Z2- число зубів на веденої зірочці.

Найчастіше левередж складається з циліндричних або конічних зубчастих коліс. Передавальне відношення зубчастої передачі визначається за формулою

де, Z1- число зубів на провідному зубчастому колесі; Z2- число зубів на відомому зубчастому колесі.

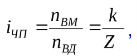

Черв'ячна передача складається з черв'яка (гвинта) і черв'ячного зубчастого колеса і призначена для різкого зниження частоти обертання веденого вала. Передавальне відношення черв'ячної передачі

Черв'ячна передача складається з черв'яка (гвинта) і черв'ячного зубчастого колеса і призначена для різкого зниження частоти обертання веденого вала. Передавальне відношення черв'ячної передачі

де K- число заходів різьби черв'яка; Z- число зубів черв'ячного колеса.

Рейкова передача перетворює обертальний рух рейкового зубчастого колеса в поступальну ходу рейки. Якщо рейкове колесо має Z зубьев, а модуль рейкового колеса равенm, мм, то заnоборотов рейкового колеса рейка переміститься на велічіну S, мм

![]()

Гвинтові передача складається з гвинта і гайки і служить для перетворення обертального руху гвинта в поступальну ходу гайки. Якщо крок різьби гвинта дорівнює t, мм, число заходів різьби дорівнює k, то за n обертівв ходового гвинта гайка переміститься в осьовому напрямку на велічіну S, мм

![]()

3. Кінематичні схеми верстата.

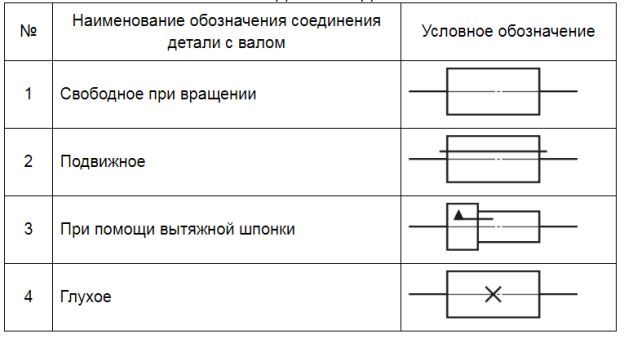

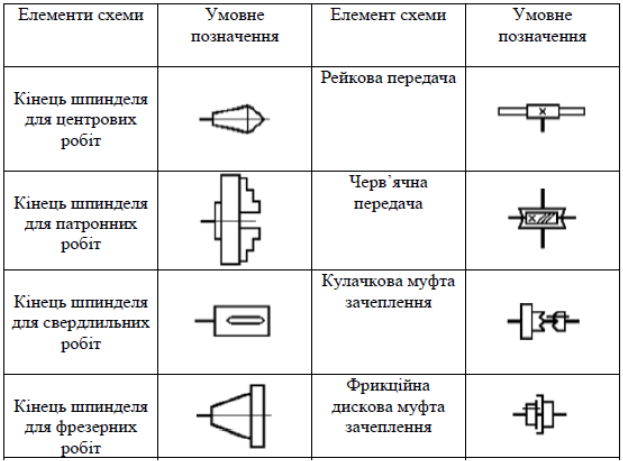

Для аналізу рухів різних органів верстатів застосовують спрощені, умовні схеми механізмів, що дають наочне уявлення про кінематиці верстатів і в деякій мірі уявлення про їх конструкції. Такі схеми називаються кінематичними і для їх креслення застосовують умовні позначення по ГОСТ 2.770-68. Умовні позначення з'єднання деталі з валом показані в табл. 1.

Таблиця 1 Позначення з'єднання деталі з валом

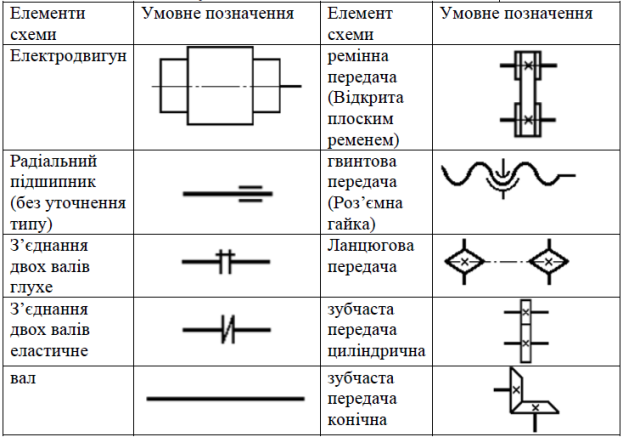

Передача рухів від електродвигуна до робочих органів верстата здійснюється за допомогою ряду механізмів: зубчастих, ремінних, черв’ячних, гвинтових, рейкових і ін. Умовне зображення цих механізмів, з'єднаних в певній послідовності в кінематичні ланцюги, називається кінематичною схемою. Кожен кінематичний ланцюг – це система послідовно з'єднаних елементарних механізмів, забезпечують виконавчі рухи робочих органів верстата (обертання шпинделя, поступальне переміщення стола верстата і т. д.).

Передача рухів від електродвигуна до робочих органів верстата здійснюється за допомогою ряду механізмів: зубчастих, ремінних, черв’ячних, гвинтових, рейкових і ін. Умовне зображення цих механізмів, з'єднаних в певній послідовності в кінематичні ланцюги, називається кінематичною схемою. Кожен кінематичний ланцюг – це система послідовно з'єднаних елементарних механізмів, забезпечують виконавчі рухи робочих органів верстата (обертання шпинделя, поступальне переміщення стола верстата і т. д.).

На схемах вказують чисельні значення діаметрів шківів, чисел зубів зубчастих коліс, їх модулів зачеплення і т. д.

Таблиця 2 – Основні умовні позначення для кінематичних схем

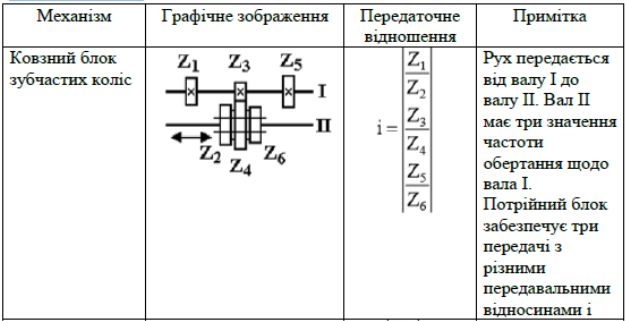

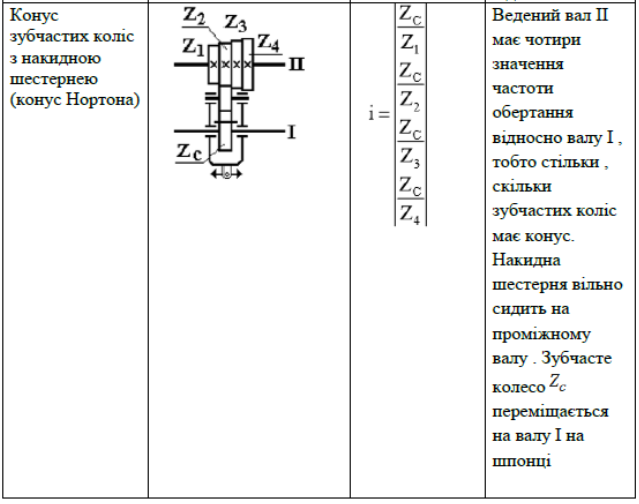

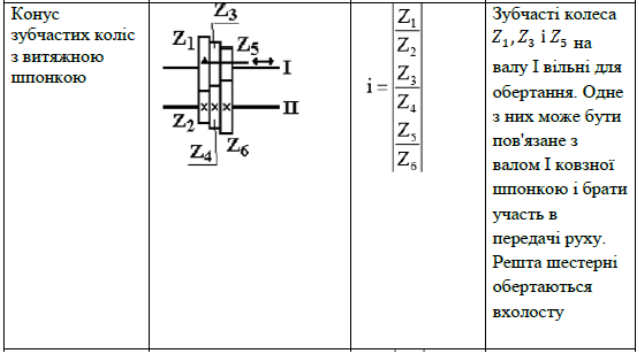

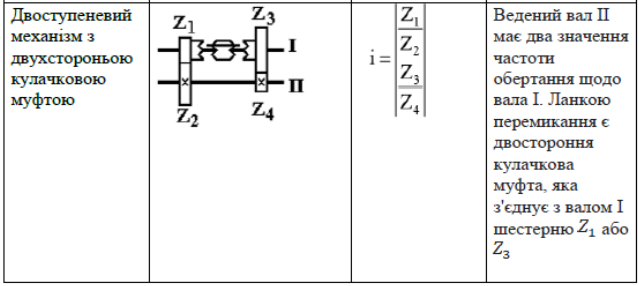

Таблиця 3 – Схеми ряду типових механізмів для ступеневої зміни частот обертання

Таблиця 3 – Схеми ряду типових механізмів для ступеневої зміни частот обертання

Продовження табл. 3

Продовження табл. 3

У зв'язку з тим, що будь-який металорізальний верстат розраховується для обробки виробів в певному інтервалі розмірів, які залежать від габаритів верстата і граничних швидкостей різання, то частота обертання шпинделя повинна знаходитися в межах регулювання від nmin доnmax.

Російським академіком А.В. Годоліним була доведена доцільність побудови ряду частот обертань робочого органу по геометричній прогресії. Геометричний ряд дозволяє створювати складні коробки передач з простих двухвалових механізмів. Крім того, такі приводи забезпечують вибір найбільш економічно вигідних режимів різання, оскільки при переході з одного ступеня на сусідню при незмінному розмірі оброблюваної поверхні відносна втрата швидкості однакова для всіх ступенів.

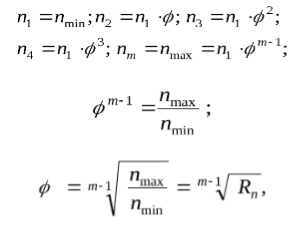

Таким чином, ряд значень швидкостей робочих рухів, побудований за геометричній прогресії зі знаменником может бути представлений таким чином

Таким чином, ряд значень швидкостей робочих рухів, побудований за геометричній прогресії зі знаменником может бути представлений таким чином

де Rn- діапазон регулирования.

Обчисливши фактичні значення мінімальної і максимальної частот обертання, можна визначити значення знаменника геометричній прогресії і відносну втрату швидкості, виражену у відсотках і звану перепадом швидкостей

![]()

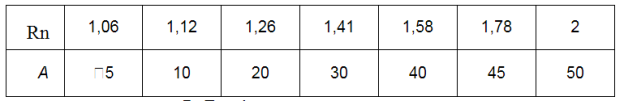

Значення знаменника ряду частот обертання стандартизовані і встановлюються відповідно до низки бажаних чисел, основні з яких наведені в табл. 4.

Таблиця 4. Стандартизований ряд значення знаменника

4. Графік частот обертання.

Для графічного зображення кінематичних зв'язків приводів металорізальних верстатів, а також для визначення конкретних значень передавальних відносин всіх передач приводу та частот обертання всіх його валів будують графік частот обертання шпинделя. Побудова графіка починають зі створення структурної сітки. Сітка будується відповідно до кінематичної схемою приводу верстата і складається з вертикальних і горизонтальних ліній. Число вертикальних ліній сітки має дорівнювати числу всіх валів приводу, включаючи вал електродвигуна. Горизонтальні лінії проводять на відстані рівному lg. Число горизонтальних ліній повинна дорівнювати числу частот обертання валу шпинделя. Горизонтальних лініях (від низу до верху) привласнюють значення частот обертання валу шпинделя від n1 до nmax. Графік частоти обертання будується на структурної сітці з використанням променів. Промені, проведені між вертикальними лініями, позначають передачу між двома валами приводу з відповідним передавальним відношенням. Структурна сітка містить наступні дані про привід: кількість груп передач; число передач в кожній з груп; передавальне відношення всіх передач і всього приводу при всіх частотах обертання шпинделя; число можливих частот обертання всіх валів при всіх включених передач; діапазон регулювання кожної групи передач, кожного вала і всього приводу.

Для графічного зображення кінематичних зв'язків приводів металорізальних верстатів, а також для визначення конкретних значень передавальних відносин всіх передач приводу та частот обертання всіх його валів будують графік частот обертання шпинделя. Побудова графіка починають зі створення структурної сітки. Сітка будується відповідно до кінематичної схемою приводу верстата і складається з вертикальних і горизонтальних ліній. Число вертикальних ліній сітки має дорівнювати числу всіх валів приводу, включаючи вал електродвигуна. Горизонтальні лінії проводять на відстані рівному lg. Число горизонтальних ліній повинна дорівнювати числу частот обертання валу шпинделя. Горизонтальних лініях (від низу до верху) привласнюють значення частот обертання валу шпинделя від n1 до nmax. Графік частоти обертання будується на структурної сітці з використанням променів. Промені, проведені між вертикальними лініями, позначають передачу між двома валами приводу з відповідним передавальним відношенням. Структурна сітка містить наступні дані про привід: кількість груп передач; число передач в кожній з груп; передавальне відношення всіх передач і всього приводу при всіх частотах обертання шпинделя; число можливих частот обертання всіх валів при всіх включених передач; діапазон регулювання кожної групи передач, кожного вала і всього приводу.

7. Приклад виконання роботи

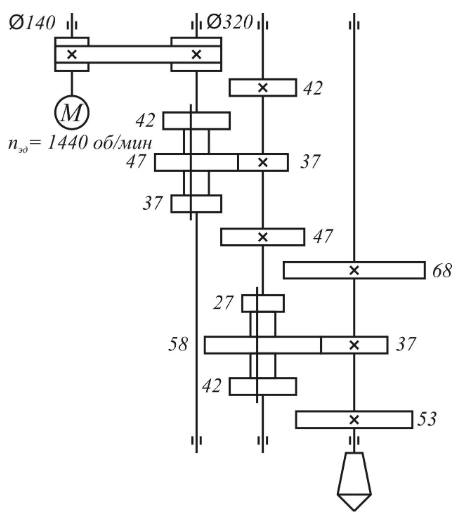

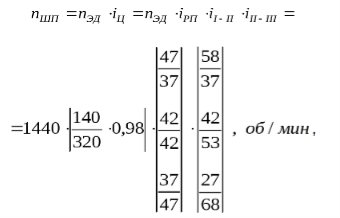

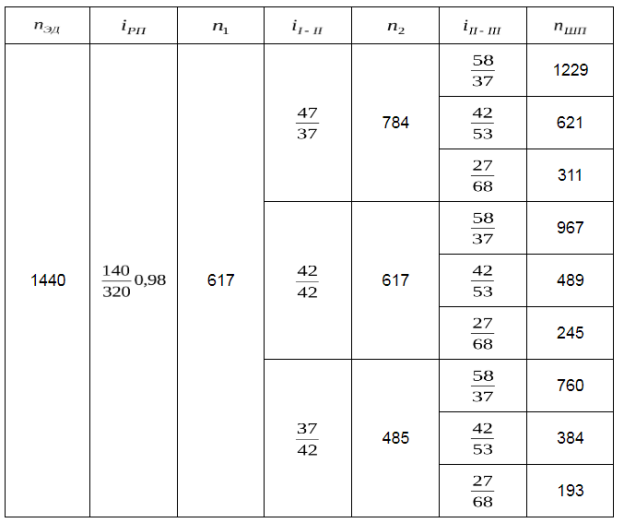

1. Як приклад використаний привід головного руху верстата представлений на рис. 7. Джерелом руху в даному приводі є електродвигун з частотою обертання n = 1440 об / хв. Обертання з вала електродвигуна на вал I приводу здійснюється за допомогою пасової передачі з діаметрами шківів 140 мм (ведучий шків) і 320 мм (ведений шків). На валу I знаходиться блок з трьох зубчастих коліс з числом зубів 42, 47, 37. За допомогою цього блоку зубчастих коліс обертання передається на зубчасті колеса 42, 37, 47, що знаходяться на валу II. Передача обертання з валу II на вал III також проводиться за допомогою блоку 27, 58, 42 і зубчастих коліс 68, 37, 53.

2. На кінематичній схемі приводу показується зв'язок елементів з валами.

При позначенні зв'язків елементів з валами враховуються такі положення:

всі показані на схемі елементи повинні бути задіяні в роботі;

сума зубів вступають в роботу елементів двох сусідніх валів повинна бути однаковою (для зубчастих пар коліс з однаковим модулем);

повинна бути виключена можливість одночасної передачі двома способами між сусідніми валами.

Рис. 7. Кінематична схема приводу головного руху верстата

Рис. 7. Кінематична схема приводу головного руху верстата

3. Складаємо рівняння кінематичного балансу приводу головного руху в розгорнутому вигляді

де ![]() - частота обертання на шпинделі,

- частота обертання на шпинделі, ![]() - частота обертання електродвигуна, nЕД = 1440 об / хв,

- частота обертання електродвигуна, nЕД = 1440 об / хв,![]() - передавальне відношення пасової передачі ,

- передавальне відношення пасової передачі , ![]() - передавальне відношення з I вала на II вал,

- передавальне відношення з I вала на II вал, ![]() - передавальне відношення з II вала на III вал.

- передавальне відношення з II вала на III вал.

4. Визначаємо число ступенів регулювання m прівода головного руху. Число ступенів регулювання визначається твором числа груп передач. На даній схемі передача обертання реалізується в такий спосіб:

4. Визначаємо число ступенів регулювання m прівода головного руху. Число ступенів регулювання визначається твором числа груп передач. На даній схемі передача обертання реалізується в такий спосіб:

передача з вала електродвигуна на перший вал приводу здійснюється одним способом - за допомогою пасової передачі;

передача з першого вала на другий може бути здійснена трьома способами - за допомогою рухомого блоку зубчастих коліс з числами зубів 42, 47, 37;

передача з другого вала на третій може бути здійснена трьома способами - за допомогою рухомого блоку зубчастих коліс з числами зубів 27, 58, 42.

Таким чином, число ступенів регулювання визначається

![]()

5. Вирішуємо рівняння кінематичного балансу приводу головного руху за допомогою табличного способу. Рішення представлено в табл. 5.

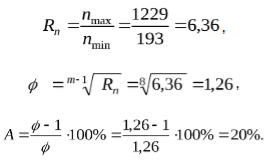

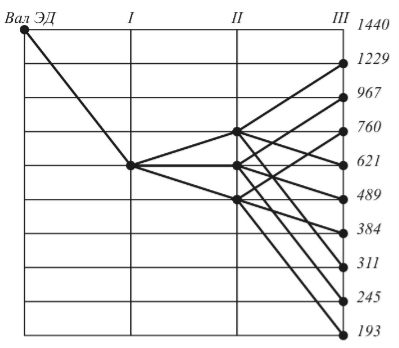

Рішення рівняння кінематичного балансу приводу головного руху дозволяє визначити наступні значення частот обертання валу шпинделя: 193, 245, 311, 384, 489, 621, 760, 967, 1 229.

6. Визначаємо діапазон регулювання Rn, знаменник ряду частот вращенія, відносну втрату скорості А для приводу головного руху

7. Будуємо графік частот обертів (рис. 8). Побудова графіка починаємо із створення структурної сітки. Число вертикальних ліній сітки дорівнює чотирьом (три вала приводу плюс вал електродвигуна). Число горизонтальних ліній повинна дорівнювати числу частот обертання валу шпинделя, тобто дев'яти. У розглянутому прикладі частота обертання електродвигуна (1440 об / хв) більше максимального значення частоти обертання валу шпинделя (1229 про / хв). Тому при створенні сітки додатково додаємо одне горизонтальну лінію. Промені проводяться в відповідність з рішенням рівняння кінематичного балансу (табл.5).

7. Будуємо графік частот обертів (рис. 8). Побудова графіка починаємо із створення структурної сітки. Число вертикальних ліній сітки дорівнює чотирьом (три вала приводу плюс вал електродвигуна). Число горизонтальних ліній повинна дорівнювати числу частот обертання валу шпинделя, тобто дев'яти. У розглянутому прикладі частота обертання електродвигуна (1440 об / хв) більше максимального значення частоти обертання валу шпинделя (1229 про / хв). Тому при створенні сітки додатково додаємо одне горизонтальну лінію. Промені проводяться в відповідність з рішенням рівняння кінематичного балансу (табл.5).

Таблиця 5. Табличний спосіб вирішення рівняння кінематичного балансу

Рис. 8. Графік частот обертання

8. На схемі приводу подачі показується зв'язок кожного елемента з валом (нерухоме з'єднання, рухоме, вільний). Умовні позначення на приводі показуються з урахуванням вимог.

9. Визначаємо значення максимальної та мінімальної подач.

Для приводів подач токарних і фрезерних верстатів, що мають в якості джерела обертання окремий електродвигун (незалежний привід подачі), значення подач визначаються з виразу

![]()

де, ![]() - частота обертання електродвигуна приводу подач, об / хв;

- частота обертання електродвигуна приводу подач, об / хв;![]() - передавальне відношення кінематичного ланцюга приводу подач;

- передавальне відношення кінематичного ланцюга приводу подач; ![]() - крок гвинтової передачі, мм.

- крок гвинтової передачі, мм.

Для приводів верстатів у яких ланцюг руху подачі починається з вала шпинделя значення подач визначаються за формулою

![]()

В даному випадку в якості джерела обертання виступає вал шпинделя і в формулі вказується 1 оборот вала шпинделя.

Питання для самоконтролю

Питання для самоконтролю

1. Яка система класифікації металорізальних верстатів?

2. Покажіть умовні позначення типових елементів кінематичних схем верстатів.

3. Дайте визначення головного руху верстата і руху подачі.

4. Назвіть основні типи приводів верстатів.

5. Що дозволяє визначити рівняння кінематичного балансу і як воно записується?

6. Як визначити число ступенів регулювання приводу верстата?

7. Як визначити діапазон регулювання приводу, знаменник ряду частот обертання і відносну втрату швидкості?

8. Назвіть послідовність побудови графіка частот обертання.

9. Чим викликана необхідність зміни частоти обертання верстата?

10. Як визначити величину подачі верстата?

Додаток 1

Варіанти завдання

Варіанти завдання

|

Варіант №1 |

|

|

|

|

|

Варіант №2 |

|

|

|

|

|

Варіант №3 |

|

|

|

|

|

Варіант №4 |

|

|

|

|

|

Варіант №5 |

|

|

|

|

|

|

|

|

|

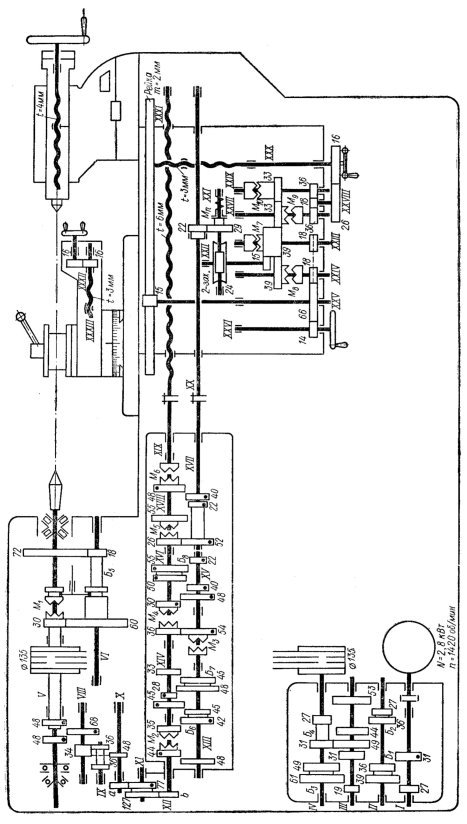

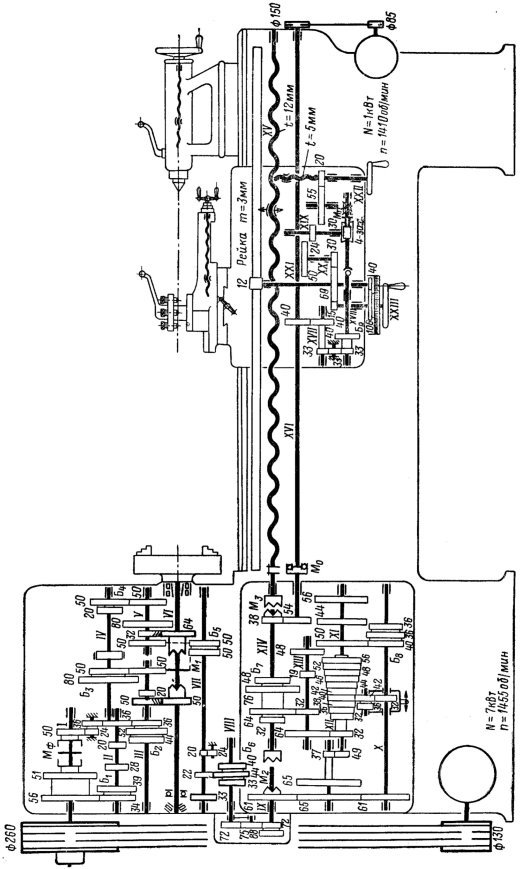

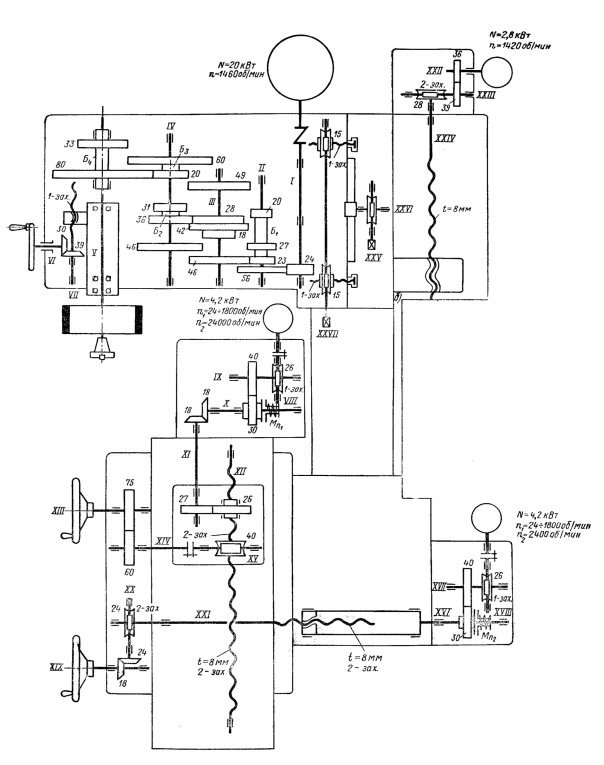

Кинематична схема верстата моделі 2Н135 |

|

|

|

|

|

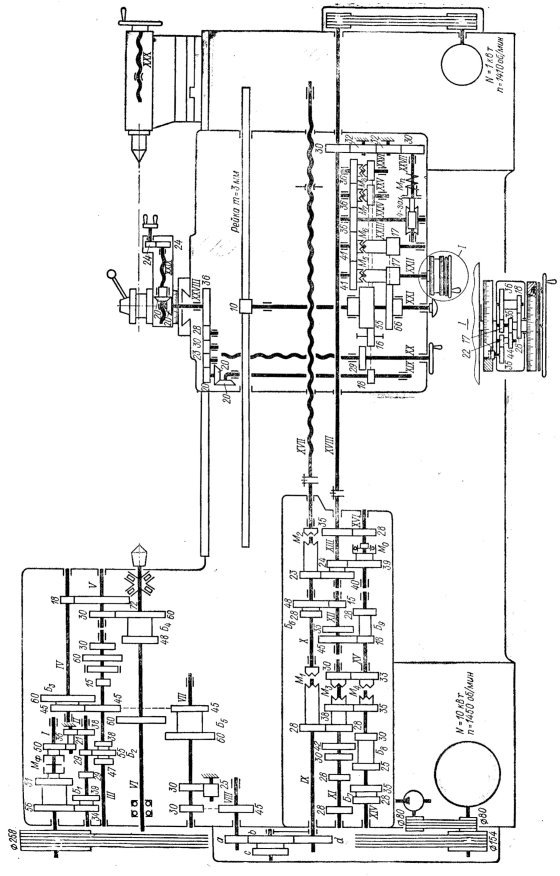

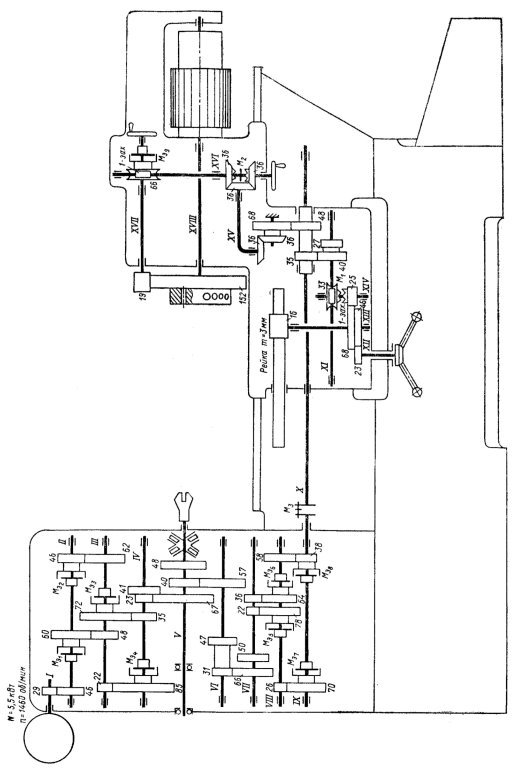

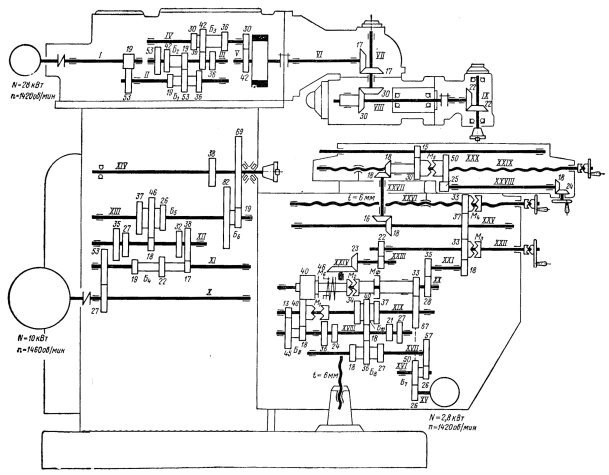

Кинематична схема верстата моделі 6441Б |

|

|

|

|

|

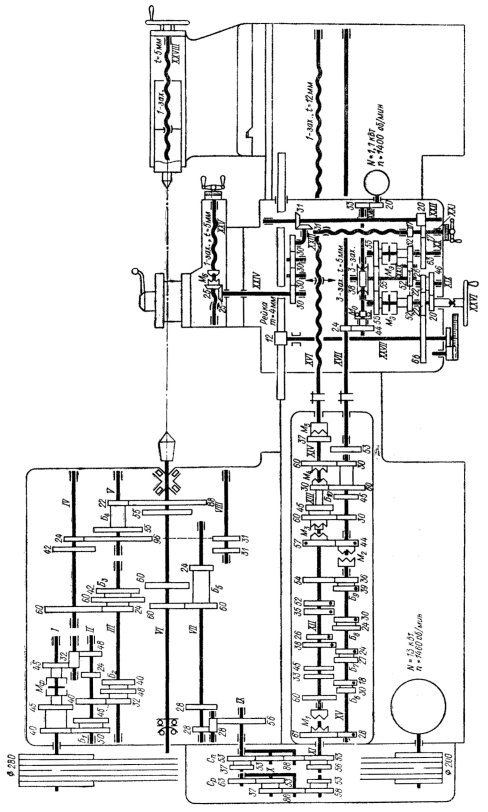

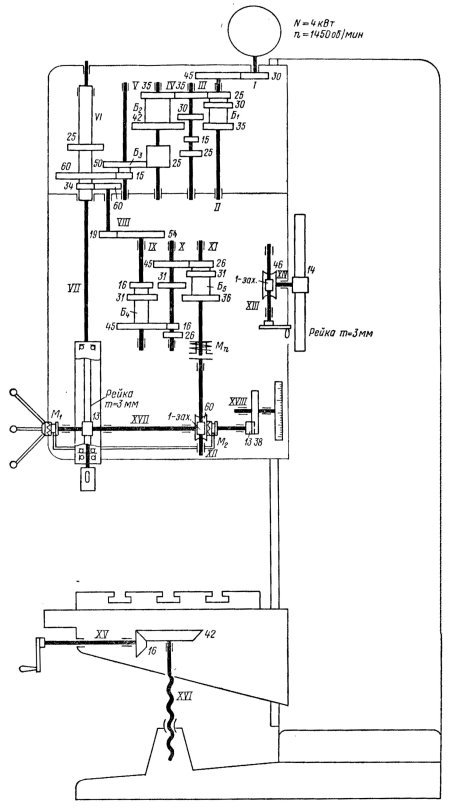

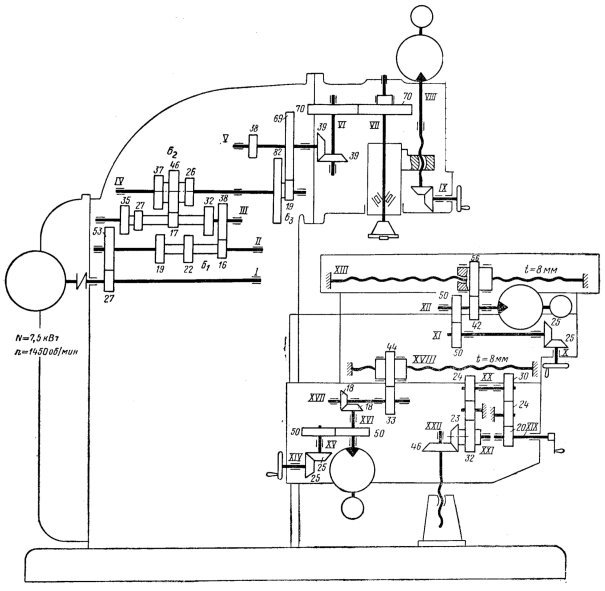

Кинематична схема верстата моделі 656П |

|

|

|

|

|

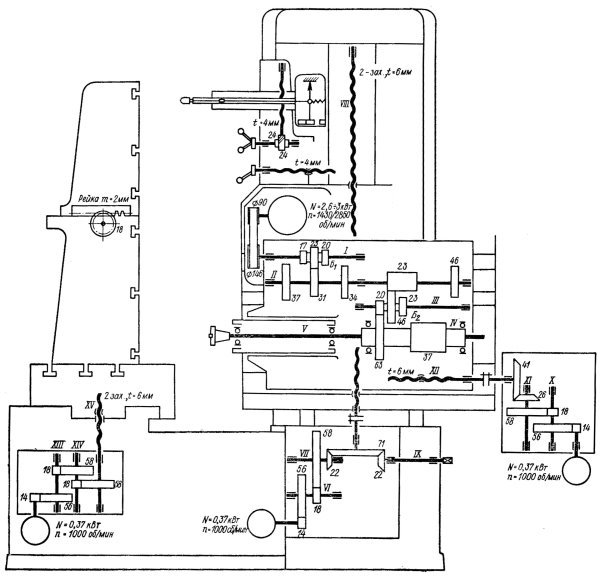

Кинематична схема верстата моделі 6М83Ш |

|

|

|

|

|

Кинематична схема верстата моделі 6Н13Ф3-2 |

1

про публікацію авторської розробки

Додати розробку