Методична розробка на тему "Вплив елементів режиму різання та геометрії токарного різця на сили та температуру різання при точінні"

Міністерство освіти і науки України

Бердичівський фаховий коледж промисловості, економіки та права

Методична розробка

з навчальних дисциплін «Обробка металів різанням, верстати та інструмент» та «Основи обробки металів та інструмент»

з розділу «Технологія обробки металу на токарних операціях» на тему: «Вплив елементів режиму різання та геометрії токарного різця на сили та температуру різання при точінні».

Автор-укладач: Вячеслав ІСТЮНЬКІН

Розглянуто та схвалено на засіданні циклової комісії 133 «Галузеве машинобудування»

Протокол №___ від _____20___р.

Голова комісії ______ Людмила МАЗУР

2022р.

ЗМІСТ

Передмова………………………………………………………………………………..3

1.Короткі історичні відомості про розвиток інструментального виробництва……….4

![]()

ПЕРЕДМОВА

![]()

Сучасне машинобудування країни являє собою розвинуту інфраструктуру, що

налічує понад 10000 підприємств різної форми власності та секторальної приналежності, продукція якої має забезпечувати ефективне функціонування вітчизняної економіки та гідно представляти її на світовому ринку.

Машинобудування є основою розвитку промислового комплексу України. Еволюція цієї галузі пов'язана з прогресом верстатобудування, оскільки металоріжучі верстати разом з деякими іншими видами технологічних машин забезпечують виготовлення будь-якого нового обладнання.

Таким чином, у технологічному ланцюзі виготовлення різного роду та призначення обладнання провідна роль належить операціям різання, що виконуються на металорізальних верстатах при участі робітника-верстатника, безпосередньо виконуючого керування верстатом, що забезпечує його програмування оператор.

Сучасний рівень розвитку виробництва вимагає від майбутнього фахівця – інженера-механіка – уміння розробляти технологічні процеси обробки деталей різного функціонального призначення, вибирати оптимальні умови їх проведення, проектувати технологічне устаткування, оснащення та різальний інструмент. Необхідні знання для цього формуються в процесі вивчення таких дисциплін, як «Технологічне оснащення», «Металорізальні верстати та автоматичні лінії», «Технологія машинобудування», «Технологія хімічного машинобудування» та інші. Якісне вивчення зазначених курсів неможливо без розуміння фізичних процесів, що відбуваються в зоні різання при обробці деталі. Відомості про них викладаються в курсі «Обробка металів різанням, верстати та інструмент» та «Основи, обробки матеріалів та інструмент» який є основою для наступного вивчення спеціальних дисциплін.

В методичній розробці описані фізичні процеси і явища, які відбуваються під час усування стружки з поверхні заготовки. Описано будову токарного різця та координатні площини в яких вимірюються кути. Розглядаються питання, які стосуються напруження та деформацій в процесі пластичного деформування металу, сили різання та силової взаємодії між елементами процесу різання. Охоплено коло питань теплового балансу і температурних явищ під час механічного оброблення металів та залежності їх від геометричних параметрів токарних різців та елементів режиму різання.

Дана методична розробка дозволить студентам спеціальності «Галузеве машинобудування» якісно та самостійно підготуватися до лекційних, практичних та лабораторних занять при вивчені вище вказаних спеціальних дисциплін, а також дозволить під час проходження навчальної практики вірно обрати різальний інструмент, оптимальні режими різання та контролювати якість своєї праці.

Використана в методичній розробці термінологія враховує вимоги ГОСТ 2572183 і ГОСТ 25762-83.

![]()

1. КОРОТКІ ІСТОРИЧНІ ВІДОМОСТІ ПРО

РОЗВИТОК ІНСТРУМЕНТАЛЬНОГО

ВИРОБНИЦТВА

![]()

Очевидне формування науки відбулося в середині XIX століття, коли для цього дозріли об’єктивні умови. Мабуть, першим дослідником процесу різання металу можна назвати американського фізика Бенджаміна Томсона, графа Румфорда, що жив в Європі і працював в Мюнхені, Лондоні і Парижі.

Бенджамін Томсон Тіме І.А.

Спостерігаючи за висвердлюванням гарматних стволів на одній з фабрик в Німеччині, він прийшов до висновку, що причиною нагріву ствола є тертя свердла об метал. У 1798 році Томсон провів експеримент в області обробки різанням, який полягав у розсвердлюванні притупленим свердлом дула шестифунтової бронзової гармати. Вертикально встановлена заготовка оберталася від приводу двома кіньми, перебуваючи в дерев’яному ящику з водою. Свердло проходило через дно ящика і розсвердлювало дуло від низу до верху під дією ваги заготовки. За розрахунками Томсона, за рахунок теплоти, що виділилася за три години свердління, можна було б закип’ятити 7 літрів води.

Головним висновком за підсумками експерименту стало розуміння того, що механічна енергія при різанні не зникає, а переходить в теплову енергію. Гірський інженер Тіме був одним з перших, хто почав вивчати питання, які є до наших днів основними в теорії різання матеріалів: процес стружкоутворення і опір матеріалу різанню.

У 1868 – 1869 рр. Тіме в майстернях Луганського ливарного заводу на строгальному верстаті досліджено процес утворення стружки при різанні. Результати дослідження він опублікував в 1870 році в роботі «Опір металів і дерева різанню. Теорія різання і додаток її до машин – знарядь». Робота була опублікована також французькою (1877) і німецькою (1892) мовами, а сам автор на її основі в грудні 1870 р захистив дисертацію на звання професора Санкт-Петербурзького гірничого інституту. У першому розділі роботи Тіме описав стругальний верстат, на якому виконувалися дослідження, і приладдя для проведення дослідів. Тут же наведена методика проведення дослідів і таблиці результатів дослідження опору різанню (сили різання) заліза, сталі, чавуну і бронзи для різних значень кута різання і перетину зрізу. У наступних розділах Тіма викладає свій погляд на теорію різання металів: «Опір металів різанню можна розглядати як суму поступових елементарних опорів сколювання». Процес стружкоутворення, за Тіме, відбувається в результаті вдавлення різця в метал під дією зовнішньої сили. Тіме розглянув питання про визначення чисельного значення коефіцієнта сколювання, і зробив припущення, що при обліку опору тертя рухомих частин верстата і тертя різця об оброблюваний метал значення коефіцієнта сколювання буде близьким до величини опору металу на розрив. Тіме вперше дав класифікацію стружки (сколювання і надлому) і показав вплив властивостей матеріалу і умов різання на її форму. Він вперше ввів у науковий обіг поняття «усадка стружки». Усадка, на думку Тіме, обумовлена відносним переміщенням елементів при відділенні стружки. Тіме ввів поняття «швидкість різця» (зараз – швидкість різання) і зазначив, що для кожного матеріалу є своє найвигідніше значення швидкості. Він вказав на те, що швидкість різця впливає на теплові явища при різанні. У 1883 голу в книзі «Основи машинобудування» Тіме розвиває свою теорію, роблячи висновок, що товщина і ширина стружки роблять різний вплив на зусилля різання, а питома робота різання зменшується зі збільшенням товщини стружки. Тут Тіме приходить до твердження, що сила змінюється непропорційно зміни товщини зрізу. Тіме не міг користуватися високоточним експериментальним обладнанням та відомостями з суміжних наук (за відсутністю таких), тому його досліди не давали точних результатів. Однак висновки, зроблені вченим на основі цих дослідів, принципово правильно пояснювали явища, що відбуваються при стружкоутворенні. Питання, порушені Тіме, отримали подальший розвиток і уточнення в працях дослідників з Росії, Німеччини, Англії та інших країн із застосуванням більш досконалого математичного апарату і методик дослідження. Саме після робіт Тіме в науковий обіг було введено основні поняття процесу різання: усадка стружки, кут сколювання, площина сколювання, стружка сколювання, стружка надлому. Неважливо, що ці поняття пізніше уточнювалися, змінювалася термінологія, вводилися нові схеми. Роботи Тіме послужили тим фундаментом, на якому почалося побудова основ науки про різанні матеріалів. Серед перших дослідників процесу різання слід також назвати професора Дрезденського політехнікуму Карла Ернеста Гартіга. У 1869 – 71 рр він досліджував залежність роботи різання від перетину стружки. Вимірювання зусиль різання проводилися за допомогою спеціального приводного (трансмісійного) динамометра. Гартіг показав, що витрата енергії на стружкоутворенні і тертя при струганні за однин і той же час убуває зі збільшенням площі поперечного перерізу стружки. Гартіг першим зробив висновок про те, що робота, необхідна для зняття стружки зменшується зі збільшенням поперечного перерізу стружки.

У 1881 голу професор Оксфордського університету Генрі Реджинальд Арнульф Меллок вперше досліджував мікрошліфи коренів стружки і підтвердив зсувний характер деформації металу. Вивчивши вплив мастильно-охолоджувальної рідини на процес різання, він вперше встановив, що водний розчин мила знижує кут зсуву.

У 1884 році професор Санкт-Петербурзького технологічного інституту П.А. Афанасьєв опублікував результати свого теоретичного дослідження під назвою «Визначення зусилля і його роботи при утворенні стружок». Афанасьєв, зробивши всупереч теорії Тіма висновок про те, що стружка не завжди сколюється, розглянув випадок ії зламу в результаті вигину при просуванні по передній поверхні різця.

У 1893 році була опублікована книга «Робота і зусилля, необхідні для відділення металевої стружки», написана ад’юнкт-професором Харківського технологічного інституту К.А.Зворикіним, удостоєна в 1896 році премії Російського технічного товариства і стала класичною, як і публікації Тіме.

Зворикін К.А. Франц Рело

Ця робота поставила Зворикіна в ряд вчених – основоположників науки про різання матеріалів. На превеликий жаль, Зворикін далі практично не звертався до тем, пов’язаних з різанням металів. Працюючи з 1898 року з перервами в Київському політехнічному інституті, він віддав багато сил організації навчального процесу, підготовці нових навчальних курсів, робіт в області лиття, термообробки, вітряних двигунів і ін.

Значний крок у розумінні процесу стружкоутвореннія зробив викладач Михайлівській артилерійській академії А.А. Брікс. У 1896 році, провівши аналіз робіт Тіме, Тріска, Хауснсра, Афанасьєва, Зворикіна і зробивши спробу їх узагальнення, він публікує роботу «Різання металів (стругання)», де дає строго науковий опис стружкоутворення і уточнює терміни (ріжуче лезо, бічне лезо, передня грань, задня грань, кут заднього нахилу, кут загострення, кут різання і ін.), нині прийняті в теорії різання.

У 1900 році знаменитий німецький учений в області механіки, професор Берлінської політехнічної школи Франц Рело показав, що в оброблюваному матеріалі при різанні попереду рушійного клина виникає випереджальна тріщина. Пізніше це було підтримано іншими дослідниками. Завдяки цьому аж до 50-х років XX століття існувала думка про близькість механізмів різання металу і розщеплення деревини. Рело вказав, також, що лунка зносу на передній поверхні різця зміщена на деяку відстань від ріжучої кромки.

Значним етапом у розвитку розуміння процесу стружкоутворення і теплових явищ при різанні є експериментальне дослідження Я.Г. Усачова, який працював з 1908 року майстром на кафедрі, яку очолював Саввін, і в майстернях Санкт-Петербурзького політехнічного інституту.

Усачов Я.Г.

Саме Усачов виготовив ряд експериментальних установок, в тому числі калориметр і динамометр, на яких Саввін проводив свої досліди. Будучи висококласним майстромсамоучкою і талановитим експериментатором, Усачов незабаром став виробляти самостійні дослідження. У 1915 році він публікує роботу «Явища, що відбуваються при різанні металів», в якій аналізує погляди Тейлора і Тріска на процес стружкоутворення, експериментально підтверджує і розвиває положення про площині сколювання, висунуті Тіме. Усачов займався дослідженням утворення наросту на різці, застосувавши для цього мікрофотографування, і оцінив вплив наростоутворення на процес різання, зокрема на сили і температуру, як позитивний фактор. Досліджуючи природу наросту, Усачов, на противагу Тейлору, прийшов до висновку, що він є не скупченням дрібних частини, а виникає внаслідок застою металу під час його деформації. На думку Усачова, утворення наросту – це «явище пристосовності природи, при якому процес відбувається з найменшою витратою енергії».

Військові дії, що охопили багато держав світу, привели до припинення наукових досліджень і до різкого збільшення випуску зброї, бойової авіації, появи танків, інших новітніх видів техніки. Це викликало необхідність практичного використання основних результатів науки про різанні матеріалів, забезпечило випереджальний розвиток різних технологій металообробки.

![]()

2. Сутність процесу різання металу.

![]()

Обробка різанням — це технологічний процес виготовлення деталей, що полягає в утворенні нових поверхонь відділенням поверхневих шарів матеріалу з утворенням стружки. Різання відбувається шляхом впровадження в оброблювану заготівку клинчастого твердого тіла — частини інструмента, рух якого здійснюється під дією сил привода верстата. У зоні зіткнення клину інструмента, що ріже, і шару заготівлі, що зрізується, відбувається складний процес пластичного деформування й руйнування металу, що приводить до утворення стружки до відділення її від заготівки.

Для здійснення різання необхідно відносний рух між заготівкою і різальним інструментом. Сукупність відносних рухів інструмента до заготівлі, необхідних для одержання заданої поверхні, називають кінематичною схемою обробки.

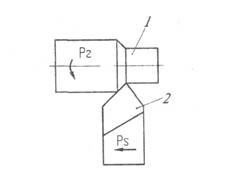

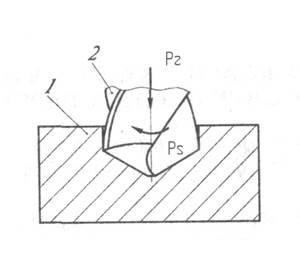

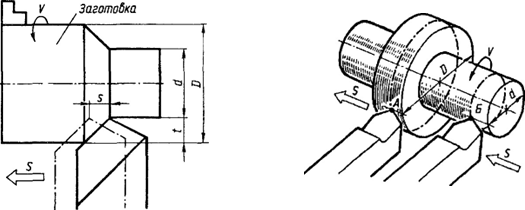

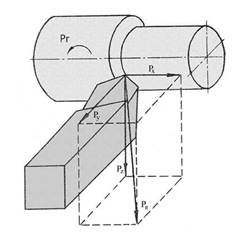

У всіх металорізальних верстатах розрізняють три види руху (рис.2.1;2.2).

Головний рух (Рг) – представляє собою рух різання. Він передається від привода верстата чи заготівки, чи інструменту. Наприклад, на токарному верстаті головний рух обертання заготовки, на свердлильному чи фрезерному обертання інструмента. Головний рух може здійснюватися при одночасному відносному русі заготовки і інструмента. Наприклад, на токарних автоматом, які мають шпинделі для обертання різального інструмента. На стругальних, довбальних і протяжних верстатах головний рух зворотно – прямолінійний. На головний рух виділяється найбільша частина потужності верстата. Позначають на схемах головний рух Рг.

Рух подачі Рs ( Рsв- подача вертикальна) –слугує для продовження зняття стружки. Наприклад, на токарному верстаті подача здійснюється поздовжнім або поперечним переміщенням різця відносно заготовки , на свердлильному - основним переміщенням свердла. Рух подачі зазвичай здійснюється від механічного, гідравлічного чи іншого привода верстата. Головний рух і рух подачі – робочі рухи.

Допоміжні рухи (Рд) – на відміно від робочих рухів безпосередньої участі у процесі різання не беруть. Ця широка група рухів забезпечує роботу верстата. Сюди входять рухи настройки і наладки верстата, рухи керування, підводи і відводи інструмента, зажима і звільнення заготовки та інші. Рухи передаються виконувальними органами верстата від електродвигунів через механізми, гідравлічні і інші види передач. Допоміжні рухи позначають Рд.

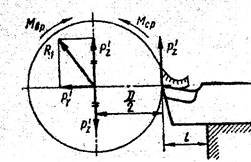

Рис.2.1 Схема обробки на токарному верстаті:

1- заготовка; 2-різець; Рг – головний рух різання; Рs – рух подачі;

Рис.2.2 Схема обробки на свердлильному верстаті:

1 - заготовка; 2 - свердло; Рг - головний рух різання; Рs - рух подачі;

Контрольні запитання:

1. Що таке обробка різанням?

2. Що необхідно для різання?

3. Скільки рухів у металорізальних верстатів?

4. Як позначаються рухи на схемах?

5. Які рухи називаються робочими?

![]()

3. Будова та геометрія токарного різця.

![]()

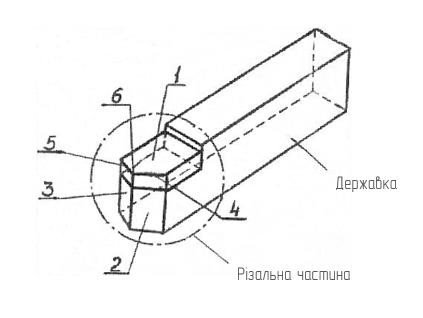

Токарні різці є найбільш простими по конструкції і одними з найбільш поширених різальних інструментів. Подібними за будовою до токарних є стругальні і довбальні різці. Різець складається з різальної частини, або головки, і державки, або тіла різця. Державка призначена для закріплення різця в різцетримачі верстата і може мати прямокутну, квадратну або круглу форму.

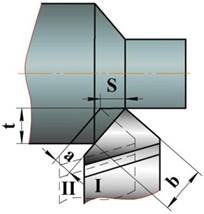

Рис.3.1 Елементи різця. Робоча частина призначена для виконання процесу різання. На робочій частині різця (рис.3.1) виділяють такі елементи:

1 – передня поверхня різця. Це поверхня, по якій сходить стружка. Це визначення є справедливим і для різця інших різальних лезових інструментів.

2 – головна задня поверхня різця. Ця поверхня контактує в процесі обробки з поверхнею різання оброблюваної заготовки.

3–допоміжна задня поверхня різця. Головна та допоміжна задні поверхні різця частіше всього мають форму площини.

4 –головна різальна кромка (лезо), знаходиться на перетині передньої і головної задньої поверхонь різця.

5 – допоміжна різальна кромка, утворюється перетином передньої і допоміжної задньої поверхонь.

6 – вершина різця утворюється перетином головної і допоміжної різальних кромок.

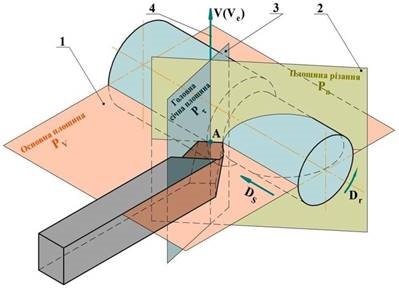

Різальна частина різця має форму клина, загостреного з певними кутами. Для визначення кутів різця використовують певні площини (рис.3.2.).

Основна площина (Pv) – це площина, яка проходить паралельно поздовжній

(паралельно до осі заготовки) і поперечній (перпендикулярно до осі заготовки) подачам різця. Для токарних різців за основну площину можна прийняти опорну поверхню різця.

Площина різання (Pn) – це площина, що проходить через різальну кромку різця перпендикулярно до основної площини.

Рис.3.2 Координатні площини різця.

Головна січна площина (Pτ) – це площина, яка проходить перпендикулярно до основної площини та площини різання.

Допоміжна січна площина– це площина, що проходить перпендикулярно до проекції допоміжної різальної кромки на основну площину.

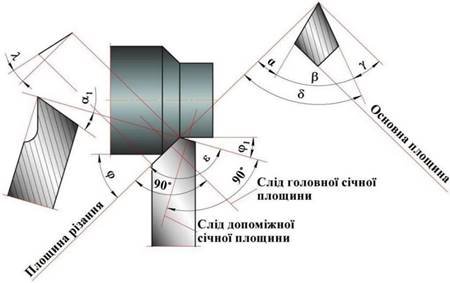

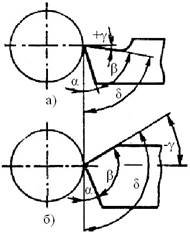

Кути різця, які вимірюються в головній січній площині, називаються головними. До них відносяться: передній кут γ, головний задній кут α, кут загострення різця β і кут різання δ (рис.3.3).

Рис.3.3. Геометричні параметри різця.

Передній кут γзнаходиться між передньою поверхнею різця і площиною, що проходить через точку різальної кромки паралельно основній площині. Якщо передня поверхня криволінійна, то використовується площина, дотична до передньої поверхні різця біля різальної кромки. Передній кут може бути додатнім (+ γ), коли передня поверхня опускається від різальної кромки (рис.3.4 а); може дорівнювати нулю (γ = 0○), коли передня поверхня різця паралельна основній площині; може бути від’ємним (– γ), коли передня поверхня піднімається від різальної кромки (рис.3.4 б).

Рис.3.4 Різці з додатнім (а) та від’ємним (б) переднім кутом.

Головний задній кут αзнаходиться між головною задньою поверхнею різця і площиною різання.

Кут загострення різця βзнаходиться між головною задньою і передньою поверхнями різця.

Кут різання δ знаходиться між передньою поверхнею різця і площиною різання.

Між головними кутами різця існує залежність:

α + β + γ = 90○; α + β = δ; δ + γ = 90○ (3.1)

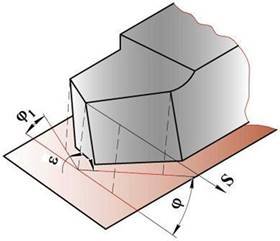

Крім головних кутів різець характеризується допоміжним заднім кутом α1, кутами в

плані φ і φ1 (рис.3.5) та кутом нахилу головної різальної кромки λ (рис.3.6 ).

Рис.3.5. Кути різця в плані.

Допоміжний задній кут α1 знаходиться між допоміжною задньою поверхнею різця і площиною, що проходить через допоміжну різальну кромку перпендикулярно до основної площини.

Головний кут в плані φзнаходиться між проекцією головної різальної кромки на основну площину і напрямом подачі різця.

Допоміжний кут в плані φ1 знаходиться між проекцією допоміжної різальної кромки на основну площину і напрямом подачі різця.

Кут біля вершини різця ε знаходиться між проекціями головної і допоміжної різальних кромок на основну площину.

Кути різця в плані зв’язані між собою залежністю:

φ + ε + φ1 = 180○ (3.2)

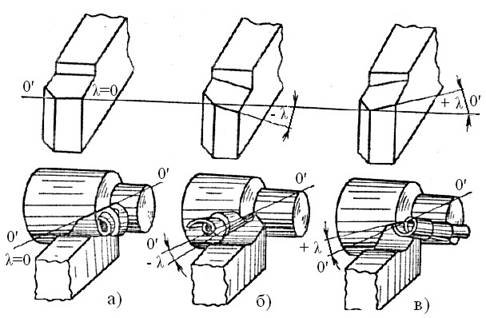

Кут нахилу головної різальної кромки λ вимірюється в площині різання, знаходиться між головною різальною кромкою різця і лінією, яка проходить через вершину різця паралельно до основної площини (рис.3.6).

Рис.3.6 Кут нахилу різальної кромки і напрям сходу стружки.

Контрольні запитання:

1. З яких елементів складається робоча частина різця?

2. Для чого призначена державка різця?

3. Які площини використовують для визначення кутів різця?

4. В якій площині вимірюються головні кути різця?

5. Яку залежність між собою мають кути в плані?

![]()

4. Елементи процесу (режиму) різання при точінні.

![]()

Процес різання, в тому числі й точіння (токарна обробка), характеризується певним режимом, до елементів якого належить глибина різання, подача та швидкість різання.

Глибина різання t , мм – це товщина шару металу, що зрізується за один робочий хід (прохід) різця (рис. 4.1). У разі зовнішнього поздовжнього точіння глибина різання визначається як піврізниця діаметрів оброблюваної D і обробленої d поверхонь:

![]()

Глибина різання для прорізування канавки дорівнює ширині канавки, що утворюється різцем.

Величина подачі (подача) s , мм/об - це шлях переміщення різальної кромки інструмента в напрямку руху подачі за один оберт заготовки (рис. 4.1).

Рис.4.1. Подача S, мм/об, і глибина Рис.4.2. Схема для пояснення терміна різання t, мм, у процесі «швидкість різання».

зовнішнього точіння.

На рис.4.3. показане положення кромки різця, що ріже, після переміщення його на відстань, чисельно рівне подачі, заштрихована ділянка являє собою площу шару, що зрізується.

f=ab=St, (4.2) де a і b — відповідно товщина і ширина шару, що зрізується, мм.

Товщина шару, що зрізується a, - довжина нормалі до поверхні різання, проведеної через розглянуту крапку кромки, що ріже, обмежену перетином шару, що зрізується.

Ширина шару, що зрізується b, - це довжина сторони перетину шару, що зрізується, утвореною поверхнею різання. Параметри S i t називаються технологічними (виробничими) на відміну від параметрів а і b, які називаються фізичними, тому що вони безпосередньо впливають на фізичні показники процесу різання (температуру, сили різання і т.д.).

Між товщиною і шириною шару, що зрізується, глибиною різання і подачею існують наступні співвідношення:

a Ssin; b t![]() sin. (4.3)

sin. (4.3)

Площа шару, що зрізується, f=fABCD представляє собою площу номінального чи розрахункового перетину. Дійсний же перетин шару, що зрізується, fД=fABCD менше номінального перетину на величину, рівну площі вісьового перерізу гребінців, що залишаються на обробленій поверхні fО=fABCD. Різниця між дійсним і номінальним перетинами помітна лише при великих подачах (S > 2 мм/об), тому в практичних умовах площа (мм ) шару, що зрізується, визначають по формулі f=tS. Зі зменшенням глибини різання t, подачі S, кутів у плані і , а також радіуса кривизни при вершині різця rв висота залишкових гребінців зменшиться.

Рис.4.3. Елементи режиму різання при токарній обробці.

Швидкість різання v , м/хв - шлях, пройдений найвіддаленішою від осі обертання точкою поверхні різання відносно різальної кромки різця за одиницю часу (рис.4.2). Її обчислюють за формулою

![]()

де πD- шлях, пройдений точкою на поверхні різання за один оберт заготовки; D – діаметр заготовки; n – частота обертання шпинделя, об/хв.

Як видно з цієї формули, за умови постійної частоти обертання, чим більший діаметр заготовки, тим більша швидкість різання, оскільки за один оберт заготовки (або за 1хв.) шлях, пройдений будь-якою точкою на поверхні діаметра О, буде більшим, ніж шлях, пройдений точкою на поверхні діаметра d.

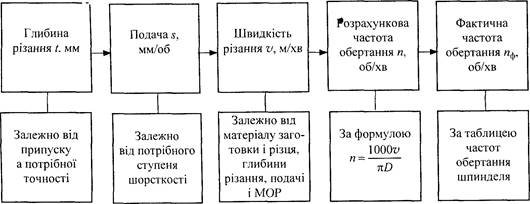

Токарну обробку виконують у такому режимі різання, за якого найефективніше використовуються потужність верстата і стійкість інструмента, забезпечується висока якість обробки за мінімальної собівартості та залишаються безпечними умови праці. Такий режим різання називається раціональним.

Вибір раціонального режиму різання залежить від оброблюваного матеріалу, матеріалу різця, припуску на обробку, заданої шорсткості поверхні деталі, жорсткості заготовки й різця, способу закріплення заготовки, якості й способу підведення мастильноохолодних засобів та інших факторів. Токар повинен уміти правильно призначити режим різання. Спочатку потрібно встановити глибину різання, прагнучи, по можливості, зрізати увесь припуск за один робочий хід. Якщо ж жорсткість заготовки недостатня або необхідна дуже висока точність, то обточування виконують за кілька робочих ходів. Для чорнового робочого ходу глибину різання, як правило, приймають 4…6 мм, для напівчистового - 2…4 мм, для чистового – 0,5…2мм.

Після того, як глибину різання призначено, вибирають подачу, яка залежить переважно від допустимої шорсткості поверхні готової деталі. Для чорнових робочих ходів беруть подачу в межах 0,5–1,2 мм/об, а для чистових – 0,2–0,4 мм/об.

Далі визначають допустиму швидкість різання, яка залежить від стійкості різця - його здатності витримувати високу температуру та чинити опір спрацюванню леза, що залежить від матеріалу робочої частини різця. Середнє значення допустимої швидкості різання для зовнішнього точіння, в разі обробляння сталі різцями зі швидкорізальної сталі, дорівнює 20–45 м/хв, а різцями, оснащеними твердим сплавом Т15К6, – 100–200 м/хв. Для обточування чавуну різцями, оснащеними твердим сплавом ВК8, швидкість різання становить 60...100 м/хв. Залежно від конкретних умов оброблення – матеріалу заготовки й різця, стан поверхні заготовки, вид МОР - швидкість різання вибирається за довідником.

Коли ж відома швидкість різання v , що відповідає різальним властивостям інструмента, і діаметр заготовки D , то можна визначити потрібну частоту обертання заготовки п, об/хв (хв1):

![]()

і налаштовувати коробку швидкостей верстата на обертання шпинделя з частотою обертання, найближчою до розрахованої, – фактичною частотою обертання. Послідовність вибору режимів різання зображено на рис. 4.3.

Рис.4.3. Послідовність вибору режимів різання.

За Міжнародною системою одиниць СІ одиницею швидкості є метр за секунду (м/с), а частоти обертання - секунда в мінус першому степені(с-1). Проте допускається застосування позасистемних одиниць: швидкість різання виражається в метрах за хвилину (м/хв), частота обертання – в обертах за секунду чи за хвилину (об/с, об/хв) та в хвилинах у мінус першому степені (хв-1). Отже, якщо швидкість задано в метрах за хвилину, а діаметр заготовки О у міліметрах, то частота обертання п обчислюється в обертах за хвилину або в хвилинах у мінус першому степені.

Контрольні запитання:

1. Що належить до елементів (процесу) режиму різання?

2. Що таке глибина різання і як вона визначається?

3. Що таке подача різання і як вона визначається?

4. Що таке швидкість різання і як вона визначається?

5. Яка послідовність вибору режимів різання?

![]()

5. Тепловиділення при точінні та виділення тепла.

![]()

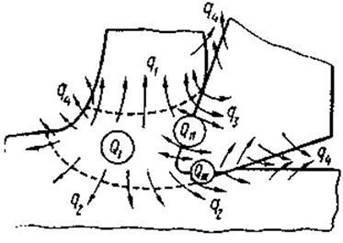

При різанні практично вся затрачувана механічна енергія перетворюється в теплову. Тепло, що утворюється в зоні різання породжує теплові потоки, що швидко розповсюджуються в стружку, заготовку, інструмент і оточуюче середовище. Загальна кількість теплоти, що виділяється за одиницю часу, може бути визначена по енергії, витраченій на процес різання, так як майже вся енергія деформації і тертя (93%) переходить в теплоту і тільки 7% енергії витрачається на внутрішньокристалічні перетворення.

Отже Q ![]() PZ V , (5.1)

PZ V , (5.1)

427

де Q - загальна кількість теплоти, яка виділяється;

PZ - сила різання , Н;

V – швидкість різання, м/хв;

= 0,9...0,99 - коефіцієнт, враховуючий долю енергії, що переходить в теплоту.

Тепло, що утворюється в зоні різання, складається з таких складових:

QI – утворюється в результаті пружно-пластичних деформацій і руйнування при зрізанні стружки і формуванні поверхневого шару (рис.5.1);

QII – утворюється від тертя стружки об передню поверхню інструменту;

QIII – утворюється від тертя задніх поверхонь інструменту об поверхню різання і оброблену поверхню заготовки.

Рис. 5.1 Схема розповсюдження теплових потоків в зоні різання.

Тепловий баланс процесу різання виражається рівнянням

QI+QII+QIII = q1+q2+q3+q4, (5.2)

де q1,q2,q3,q4 – кількість тепла, що йде відповідно в стружку, в заготовку, в ріжучий

інструмент і в оточуюче середовище.

Значення членів рівняння і їх співвідношення не постійні і змінюються залежно від фізико-механічних властивостей оброблюваного матеріалу, режиму різання, геометричних параметрів і матеріалу інструменту, умов обробки та ін. Так, при обробці пластичних металів зі швидкістю різання 50 і 200м/хв складає відповідно 75 і 25 % від загальної кількості тепла різання.

За даними багатьох досліджень, кількість тепла, що йде в стружку, складає 25…85 % від всієї теплоти, що виділяється, в заготівку – 10…50 %, в ріжучий інструмент – 2…8 %. Із збільшенням швидкості різання тепло, що відводиться стружкою збільшується, а заготовкою та інструментом – зменшується.

Зменшення долі тепла, яке іде в деталь при зростанні швидкості різання, викликано зміною співвідношення між швидкістю різання і швидкістю розповсюдження тепла із зони деформації. Якщо швидкість, з якою ріжучий клин інструмента перерізає тепловий потік (тобто швидкість різання) мала, то тепло від умовної площини зсуву встигає перейти в деталь (як в найбільш металоємкий об'єкт, приймаючий участь у різанні). При збільшенні швидкості ріжучий клин скоріше перерізає тепловий потік і внаслідок цього все більше тепла лишається в стружці і все менше його встигає перейти деталь. Не дивлячись на те, що у відсотковому відношенні зменшується кількість тепла, яке іде в інструмент, але збільшується абсолютна його величина і температура інструмента всетаки зростає.

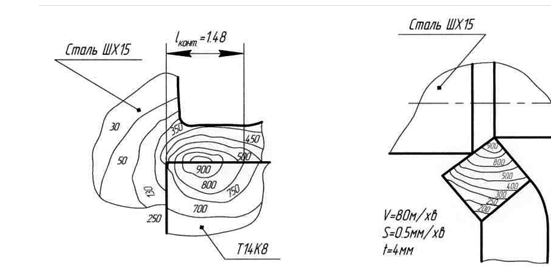

Температура різця і деталі в різних точках неоднакова. Сукупність миттєвих значень температури для всіх точок в межах об'єму різця або деталі називається температурним полем.

На рис.5.2 показано температурне поле різця з пластинкою Т14К8 при різані сталі ШХ15.

Рис. 5.2 Температурне поле різця.

Нагрів різальних інструментів. Тепло, що переходить під час різання в інструмент, нагріває його. Температура нагріву інструменту може бути дуже високою, оскільки різальне лезо постійно знаходиться в зоні найбільшого тепловиділення, а теплопровідність інструментальних матеріалів порівняно невелика. Температура залежить від опору деформації, теплопровідності і теплоємності оброблюваного матеріалу і матеріалу різального інструменту. Наприклад, при обробці різанням жароміцних і титанових сплавів, що мають малу теплопровідність, температура в зоні різання, а отже, і температура робочої частини інструменту перевищує в 2-3 рази температуру при обробці в тих же умовах вуглецевих сталей. Із збільшенням міцності і твердості оброблюваного матеріалу зростає затрачувана на різання робота, збільшується кількість виділеного тепла і підвищується температура інструменту. В поверхневому шарі інструменту, що перебуває у контакті зі стружкою, температура може навіть досягти точки плавлення оброблюваного матеріалу. Це зменшує зусилля різання, але знижує твердість і стійкість різальних інструментів.

На температуру різального інструменту із елементів режиму різання найсильніше впливає швидкість, менше – подача і ще менше – глибина різання. Обробка повинна проводитися без перегріву різального інструменту. В нормальних умовах роботи інструментом з вуглецевої сталі температура не повинна перевищувати 200...250°С, зі швидкоріжучої сталі – 550...600°С; інструментом, оснащеним твердими сплавами – 800...1000°С, а мінералокерамікою – 1000...1200°C.

Вплив теплових процесів при різанні на якість обробки. У зв'язку з тим що нагрів інструменту під час обробки змінює його геометричні розміри, виникають похибки розмірів і геометричної форми оброблених поверхонь. Розміри заготовки змінюються і від нагріву самої заготівки, яка при жорсткому закріпленні на верстаті може також деформуватися. Таким чином, теплові процеси при різанні металів можуть викликати зниження точності і порушення правильності геометричної форми оброблених поверхонь.

При напружених режимах різання нагрів поверхневого шару обробленої металевої поверхні може бути таким, що в ньому проходять фазові перетворення, які істотно змінюють його властивості.

Контрольні запитання:

1. Як утворюється тепло в зоні різання?

2. Який вигляд має тепловий баланс в зоні різання?

3. Як у відсотковому співвідношенні розподіляється тепло в зоні різання?

4. Що таке температурне поле?

5. Що найбільше впливає на температуру різального інструменту із елементів режиму різання?

![]()

6. Методи вимірювання температури при різанні.

![]()

Існуючі методи визначення температури різання можна розділити на три основні групи:

Ø аналітичні методи;

Ø непрямі методи вимірювання температури;

Ø методи безпосереднього вимірювання температури.

Аналітичні методи, які ґрунтуються на основі закону теплопровідності, з урахуванням механічних властивостей оброблюваного матеріалу та швидкості деформації в більшості випадків дають наближені результати, через надзвичайну складність процесу теплообміну при різанні металів При цьому досить важко математично описати процес без великої кількості допущень і спрощень.

Дещо більш точні результати з можливістю візуалізації процесу дають методи комп’ютерного моделювання. Відомі методи чисельного моделювання теплових процесів: метод скінченних різниць (FDM – Finite Difference Method), метод скінченних елементів (FEM – Finite Element Method), метод граничних елементів (BEM – Boundary Element Method).

Вони передбачають дискретизацію простору шляхом накладання сітки. Через проблеми зі спотворенням сітки за великих деформацій у цих методах розроблені і починають активно застосовуватися безсіткові методи (MFM – mesh-free methods): безсітковий метод згладжених часток (SPH – Smoothed Particle Hydrodynamics), безсітковий метод, заснований на підході Гальоркіна (EFG – Element Free Galerkin method) тощо. До непрямих методів вимірювання температури різання відносяться:

Калориметричний метод : Стружка збирається в калориметрі, знаючи масу стружки, початкову к і п кінцеву температуру води, теплоємність стружки і визначають середню температуру стружки ср за формулою:

к Qв к п

ср ![]() (6.1)

(6.1)

Qстр С

Метод кольорів побіглості. При нагріві на поверхні стружки утворюються плівки оксидів, які при різних температурах мають різний колір. Так, при стр = 200°С - світложовтий; стр =240°С-темно-жовтий; стр = 300°С -темно-синій; стр =400°С- білий. Таким чином, по кольору поверхні стружки визначають температуру, при якій вона була зрізана.

Метод теплочутливих Фарб. Термочутливі фарби - це хімічні сполуки, які мають властивість змінювати колір, при досягненні певної температури. Вони застосовуються для вимірювання температури від 45 до 740°С з похибкою вимірювання ± 10°С. Фарбу розбавляють етиловим спиртом і наносять на поверхню інструменту, дають деякий час для висихання. Колір фарби змінюється через кілька секунд після дії тепла і зберігається після остигання поверхні, на яку її нанесено.

Дані методи проведення досліджень все більше втрачають актуальність в зв’язку з розвитком методів безпосереднього вимірювання температури.

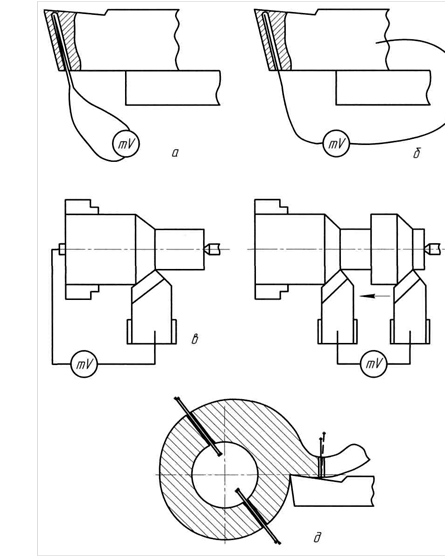

Рис. 6.1 Вимірювання температури різання різними методами. До безпосередніх методів вимірювання температури різання відносяться:

Ø природної термопари (рис.6.1 в);

Ø штучної термопари (рис.6.1 а);

Ø напівштучної термопари (рис.6.1 б);

Ø двох різців (рис.6.1 г);

Ø перерізуванні термопари (рис.6.1 д);

Ø оптичним засобом;

Ø ковзаючої термопари;

Ø мікроструктурного аналізу.

Використання безпосередніх методів вимірювання температури різання дозволяє фіксувати температуру у будь-якій точці різальної частини різця, стружки чи оброблюваної деталі з високою точністю (± 2...5 %) та в широкому діапазоні температур від 150 °С до 2500 °С.

Термопари. Термоелектричним перетворювачем (термопарою) називається чутливий елемент, який складається з двох електрично з’єднаних різнорідних металевих провідників (або напівпровідників) і перетворює значення контрольованої температури в ЕРС. Принцип дії термоелектричних перетворювачів генераторного типу оснований на використанні термоелектрорушійної сили (термо-ЕРС.), яка виникає в контурі з двох різнорідних провідників, місця з’єднань (спаї) яких розігріті до різних температур. Знак і величина термо-ЕРС в спаї двох різнорідних металів залежать від природи матеріалів і температур в місцях спаїв.

Для термопар використовують різні метали і їх сплави: платину, ірідій, родій, золото, мідь, нікель, ніхром, константант, хромель, алюмель, копель.

Термопари стабільною відтворюваністю залежності термоелектрорушійної сили від температури. За допомогою термопар можна вимірювати температуру у широкому діапазоні від -180 °С до 1300 °С. Похибка вимірювання знаходиться у межах 0,1 %.

При механічній обробці матеріалів часто використовують спеціальні термопари, які мають переваги перед «стандартними». За допомогою спеціальних термопар можна визначити середню температуру на контактних поверхнях інструмента зі стружкою та виробом, яку називають температурою різання, або середньою температурою контакту.

Відомі також термопари, які дозволяють встановити розподіл температури на контактних поверхнях та крайках інструмента. Також за допомогою термопар можна виміряти місцеву (локальну) температуру у заданій точці кожного елемента технологічної системи.

Відомо декілька видів термопар. Звичайно підбирають такі провідники, які утворюючи термопару, здатні генерувати максимально можливу термоЕРС, відрізняються стабільною відтворюваністю показників і тарувальною кривою, близькою до прямолінійної. Цим вимогам відповідають стандартні хромель-алюмелеві (умовне позначення ХА) та хромель-копелеві (ХК) термопари, які широко використовуються у практиці.

В галузі металообробки ці термопари отримали назву штучних. Термопари, одним з термоелектродів яких є оброблюваний або інструментальний матеріал, називають напівштучними.

Штучні та напівштучні термопари. За допомогою цих термопар можна виміряти місцеву температуру у різці, виробі, деталях металорізального верстата, а також побудувати температурне поле, як всередині цих елементів, так і на їх поверхні. Як штучні використовують стандартні термопари.

За результатами вимірювань, штучними термопарами можна оцінювати температуру контакту різець-стружка в процесі різання. Причому тепловий стан поверхні контакту можна визначати, як при переривчастому різанні, так і при роботі зношеними інструментами.

При необхідності визначення температурного поля різальних елементів використовується збірна конструкція різця, яка оснащена різальною пластиною товщиною 1,5…2,0 мм. У державці різця формується отвір, через який робочий спай термопари підводиться до різальної пластини (рис.6.1 а, б). При цьому вимірюється температура опорної поверхні пластини.

Термоелектроди термопари ретельно ізолюються один від одного і від стінок отвору. Враховуючи невеликі розміри контактних ділянок різця, робочий спай термопари намагаються розташувати якомога ближче до різальних кромок. Це дозволяє вимірювати температуру поблизу джерел тепловиділення.

Слід підкреслити, що точність вимірювання температури залежить від способу закріплення робочого спаю термопари до досліджуваної поверхні. Тому спай термопари щільно притискають, або приварюють, наприклад, конденсаторним зварюванням, до різальної пластини.

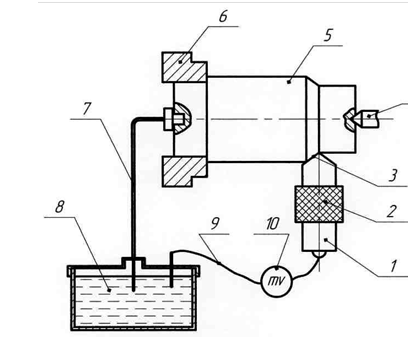

Природня термопара. Вимірювання температури в зоні різання за допомогою природної термопари проводять наступним чином (рис.6.2). Термоелектродами правлять різець і деталь, матеріал котрих різнорідний за хімічним складом. Спаєм термопари є місце контакту різця зі стружкою і заготовкою. В процесі різання місце контакту нагрівається і виникає термоелектрорушійна сила, яка реєструється мілівольтметром.

Для визначення температури за величиною терморушійної сили, термопара тарується. Кінці термоелектродів різець-деталь помішують разом з протарованою контрольною термопарою в пісочну або суримову ємкість, або в муфельну піч.

Потім змінюють температуру ємкості (або печі) і фіксують а і ступінь деформації не змінюється, а зростає ширина в і провокує зростання площини тертя між різцем і заготовкою, що дещо збільшує теплоутворення з причин тертя. З цих причин кількість утвореного тепла зі зростанням глибини різання дещо більша, ніж зі зростанням подачі. Але зі зростанням глибини різання різкіше ніж зі зростанням подачі, пожвавлюється тепловідвід від ріжучої частини в деталь і тіло інструмента. Це останнє і дає той результат, що температура від глибини різання зростає меншою мірою (0,1) ніж від подачі (0,13...0,45).

Рис. 6.2 Схема устаткування для вимірювання температури за методом природної термопари: 1 - різець; 2 - ізоляція різця; 3 - спай температури; 4 - центр; 5 - деталь; 6 - кулачки патрона; 7 - гнучкий вал; 8 - трутний токоз'єдник; 9 - дріт; 10 - мілівольтметр.

Контрольні запитання:

1. Які існують методи визначення температури різання?

2. Що відносять до непрямих методів вимірювання температури різання?

3. Що відносять до безпосередніх методів вимірювання температури різання?

4. Що таке термопара?

5. Що входить до устаткування для вимірювання температури за методом природної термопари?

![]()

7. Вплив глибини, подачі і швидкості різання на температуру.

![]()

В результаті численних експериментальних досліджень одержана формула, що визначає залежність температури в зоні різання від глибини, подачі і швидкості різання, °С:

o C tX SY VZ , (7.1)

де - середня температура в зоні різання, °С;

C- коефіцієнт, що враховує вплив матеріалу заготівки, матеріалу різця і умов різання; t - глибина різання, мм; S - подача, мм/об;

V - швидкість різання, м/хв;

х, у, z - показники ступенів, залежні від матеріалу відповідно різця, заготівки і умов

різання.

При точінні різцями з Р18 використовують формули:

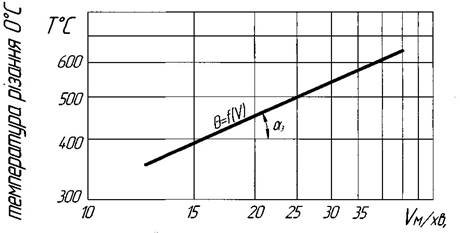

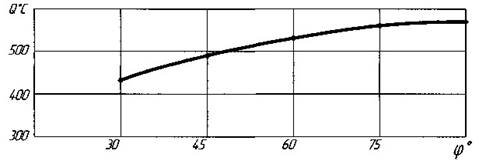

для сталей - o 210o t 0,11 S 0,28 V 0,44 , для чавуну - o 120o t 0,04 S 0,22 V 0,5

Найбільший вплив на зміну температури надає швидкість різання, оскільки з її збільшенням збільшується кількість теплоти, що виділяється в одиницю часу, в тепло відвід в тілі різця погіршується, тому що довжина контакту стружки з різцем зменшується через зменшення ширини зони деформації (рис.7.2.).

З таблиці 7.1 видно, що розподіл тепла між стружкою, деталлю і різцем залежить від коефіцієнта теплопровідності λ оброблюваного матеріалу.

Таблиця 7.1 Загальна кількість тепла, середня температура стружки і розподіл

|

Матеріал деталі |

λ, Вт/(м×К) |

Загальна кількість тепла, кДж/хв. |

Середня температура стружки, °С |

Кількість тепла, % |

||

|

в стружці |

в деталі |

в різці |

||||

|

Сталь 40Х |

33,9 |

52 |

420 |

71 |

26 |

1,9 |

|

Чавун |

39,8 |

52 |

290 |

42 |

50 |

1,5 |

|

Алюміній |

209 |

36 |

140 |

21 |

73 |

2,2 |

(t = 1,5 мм; S = 0,12 мм/об; v = 100 м/хв.)

Як видно з таблиці 7.2 збільшення швидкості різання призводить до зростання частки тепла, що відводиться в стружку.

Таблиця 7.2 Питома кількість тепла, що переходить в стружку в залежності від швидкості різання при обробці сталі 40Х (t = 1,5 мм; S = 0,126 мм/об)

|

v, м/хв. |

10,2 |

20,4 |

50,1 |

240 |

390 |

|

q, кДж/хв. |

0,8 |

1,1 |

1,3 |

2,4 |

2,7 |

|

|

|

|

|

|

|

Таким чином, температура різання (найвища температура поверхні різця) зростає з збільшенням швидкості різання, що може бути виражено наступним рівнянням:

Т=С1vz, (7.2)

де С1 – коефіцієнт, який залежить від умов обробки (оброблюємий метал, глибина

різання, подача, геометричні елементи різальної частини різця, мастильноохолоджувальної рідини); z – показник степені, який характеризує інтенсивність збільшення температури з

збільшенням швидкості різання; (z=0,26-0,72).

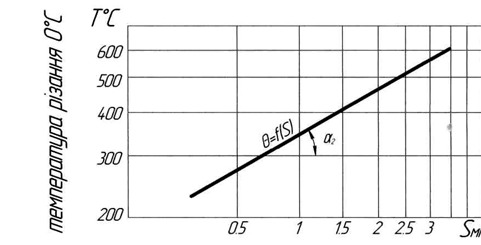

З збільшенням подачі зростає сила різання, а відповідно і кількість теплоти. Но сила різання зростає в меншій степені, чим збільшується подача, а тому повільніше подачі буде збільшуватися кількість теплоти і збільшуватися температура різання.

Подача робить дещо більший вплив, ніж глибина різання, на зміну температури. З її збільшенням довжина контакту стружки з різцем збільшується не пропорційно подачі, а менше. Тепловідвід в різець поліпшується, але в меншій степені, ніж при збільшенні глибини, і тому температура різання зростає більшою мірою (рис. 6.1).

Залежність між температурою різання і подачею може бути виражено формулою:

T=C2sx, (7.3)

Де C2 – коефіцієнт, який залежить від умов обробки;

х – показник степені, який характеризує інтенсивність збільшення температури з

збільшенням подачі (x ˂ z; х=0,13-0,45).

Як найменший вплив на зміну температури робить глибина різання. З її збільшенням тепловідвід в тіло різця і стружку збільшується, оскільки пропорційно глибині збільшується довжина активної частини ріжучої кромки. Залежність між температурою і глибиною різання може бути виражено формулою:

T=C3ty, (7.4)

де y ˂ x (середнє значення y=0,1).

Рис.7.1 Залежність температури різання від подачі різання.

Рис.7.2. Залежність температури різання від швидкості різання.

Контрольні запитання:

1. Який вигляд має формула залежності температури від режимів різання?

2. Що найбільше з режимів різання впливає на температуру?

3. Як впливає швидкість на температуру різання?

4. Від чого залежить розподіл тепла між стружкою, деталлю та різальним інструментом?

5. Як впливає глибина, подача на температуру різання?

![]()

8. Вплив геометричних параметрів різця на температуру різання.

![]()

З геометричних параметрів різця найбільш впливовими є передній кут різця (кут різання δ), головний кут у плані і радіус закруглення при вершині різця r.

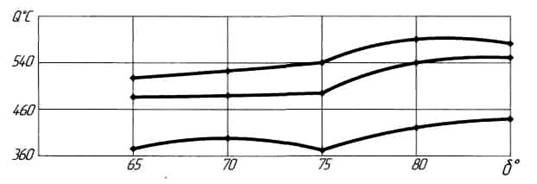

Передній кут мав складний вплив на температуру різання. Це пояснюється тим що, з одного боку, при зменшенні переднього кута (збільшенні кута різання δ) збільшуються деформація і робота різання, котрі приводять до збільшення теплоутворення (рис.8.1.). З іншого боку, збільшення кута різання робить головку різця більш масивною, що підсилює тепловідвід в тіло різця, знижуючи температуру на поверхні контакту.

Від’ємний передній кут у порівнянні з додатнім створює більші деформації і створює більше тепловиділення в процесі різання. При роботі різцем з переднім кутом = 10о температура різання підвищується приблизно на 15% у порівнянні з роботою різця, який має = +10о.

Рис. 8.1 Залежність температури різання від кута різання при різних швидкостях різання.

Рис. 8.2 Вплив головного кута в плані на температуру різання.

Рис. 8.2 Вплив головного кута в плані на температуру різання.

Вплив головного кута у плані ϕ тісно пов’язаний з співвідношенням товщини і ширини зрізуваного шару (рис.8.2). Так зі зростанням зростає товщина а, що призводить до зменшення ступеня деформації, зменшується ширина в, що зменшує площину тертя між різцем і заготовкою, а отже і роботу з причини тертя. Все це зменшує кількість утвореного тепла. Але різко зменшуються і можливості тепловідводу з двох причин :

1. Зменшення в зменшує контакт різця з заготовкою, що зменшує тепловідвід в заготовку і в тіло різця від ріжучої кромки.

2. Зменшується кут δ , тобто зменшується масивність вершини різця, що утруднює тепловідвід в тіло різця. В результаті збільшення призводить до зростання температури різання.

Найбільш різке збільшення температури різання спостерігається в діапазоні = 20°- 60°. В таких межах найбільш різко зменшується довжина активної частини різальної кромки ( чи ширини стружки). Найбільш оптимальні умови при яких температура різання різко не підвищується = 60°-90°.

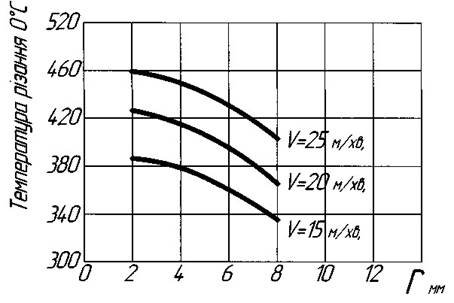

З зростанням r (рис.8.3) росте деформація зрізуваного шару і площина контакту (площина тертя) різця з заготовкою. Все це провокує більш-менш різке зростання теплоутворення, але збільшення контакту з заготовкою, збільшення масивності вершини різця призводять до різкого пожвавлення тепловідводу, як в заготовку так і в тіло різця від ріжучої частини. Це останнє стає вирішальним: тепловідвід перевершує теплоутворення, і з зростанням r температура різання зменшується.

Рис.8.3 Вплив радіуса закруглення на температуру різання.

Контрольні запитання:

1. Що найбільше з геометричних параметрів різця впливає на температуру різання?

2. Як залежить температура різання від кута різання?

3. Як впливає товщина і ширина зрізаного шару на температуру різання?

4. Як залежить температура різання від переднього кута різання?

5. Як впливає радіус заокруглення на температуру різання?

![]()

9. Сили опору при точінні.

![]()

Сумарну рівнодію всіх сил, діючих на різець зі сторони обробляючого металу можна назвати силою опору різання (стружкоутворення).

В практичних розрахунках використовують складові цієї рівно дії, направлення яких співпадає з головним рухом та рухом подачі (чи зворотної їм). Знаючи зарання напрямок цих складових сил, користуючись відповідними приборами, легко виміряти їх величину та вивести рівняння для їх розрахунку.

Рис.9.1. Схема дії сил при точінні.

При токарній обробці в умовах невільного різання рівнодіюча R сили опору різання розкладається на три взаємо перпендикулярні складові сили (рис.9.1.), діючі на різець:

Pz —силу різання, або тангенціальну силу, дотичну до поверхні різання та співпадаючу з напрямком головного руху; Рх —осьову силу, або силу подачі, діючу паралельно вісі заготовки в напрямку, протилежному руху подачі; Ру —радіальну силу, направлену перпендикулярно до вісі обробляємої заготовки.

Рівнодіюча

![]() R Pz2 Py2 Px2 (9.1)

R Pz2 Py2 Px2 (9.1)

При = 45°, = 0 та = 15° кут Δ між силами Pz та R дорівнює 25—40°, сила Рх = (0,3÷0,4) Pz, сила Ру = (0,4÷0,5) Pz. На співвідношення між силами Рz, Ру та Рх впливають елементи режимів різання, геометричні елементи ріжучої частини різця, матеріал обробляємої заготовки, зношення різця та ін. Починаючи зі швидкості 50 м/хв., відношення Py/Pz та Рх / Pz зменшуються із збільшенням швидкості різання.

Дія сили на різець. Сила різання Pz згинає різець в вертикальній площині, сила Ру направлена на відштовхування різця від заготовки, а сила Рх згинає різець в горизонтальній площині і вивернути його з різцетримача.

Чим більше виліт різця l (за виліт різця звичайно приймають відстань від краю площини опори до вершини різця, допускаючи у всіх розрахунках, що точка прикладення сил знаходиться в вершині), тим більше буде згинаючий момент Мзгин.=Pz l, кгсмм, тим більший повинен бути переріз державки різця. Для запобігання зміщення різця від дії сил Ру та Рх він повинен бути надійно закріплений в різцетримачі.

Напруження, викликані в державки силами Pz, Ру та Рх, не повинні перевищувати напружень, допустимих матеріалом державки по його міцності та жорсткості. В практиці, прийнято розраховувати різець тільки на плоский згин по силі Pz, не враховуючи деформацій від сил Ру та Рх.

Наряду з напруженнями в державки різця сила Pz створює більші напруження і в ріжучій частині інструмента—в пластині. В залежності від значення переднього кута пластина може зазнавати деформації згинання та зрізування або деформації стискання. Для кожного різця сила Pz повинна бути не більше визначеної сили, тому-що тоді напруження, викликані цією силою перевищать межі міцності пластинки і пластина зруйнується. Це особливо важно для твердосплавних різців із металокерамічних, алмазних матеріалів і ельбору(внаслідок їх збільшеної крихкості).

Сили Pz, Ру та Рх впливають на ріжучу частину інструмента та в тому випадку, коли напруження не перевищили її межі міцності, так як чим більші ці сили, тим інтенсивніше проходить зношення інструмента (руйнування ріжучої кромки) в процесі різання.

Дія сили на заготовку. Якщо на різець діє сила Pz, то на заготовку в місці різання діє сила Pz' , рівна по величині силі Pz, але обернена до напрямку (рис.9.2.).

Дія сили на заготовку. Якщо на різець діє сила Pz, то на заготовку в місці різання діє сила Pz' , рівна по величині силі Pz, але обернена до напрямку (рис.9.2.).

Крім скручування заготовки, від дії сили Pz створюється момент, згинаючий заготовку в вертикальній площині. Для різання необхідно, щоб момент опору різання був перебільшений обертаючим (крутним) моментом верстата, тобто обертаючий момент верстата на вибраному ступені числа обертів був би більше, або принаймні, рівний моменту опору різання: Мкр>Мо.р.

![]() Обертаючий момент верстата:

Обертаючий момент верстата:

Nшп

![]() M кр 975000 (9.2) n

M кр 975000 (9.2) n

де Nшп—потужність на шпинделі в кВт; п—частота обертання шпинделя в об/хв.

В свою чергу,

Nшп Nст (9.3)

де Ncm—потужність електродвигуна верстата;

—ККД верстата.

Сила Ру згинає заготовку в горизонтальній площині. При недостатньої жорсткості системи ВПІД ця сила може визвати в процесі різання вібрації. Додаючись з силою Р, вони створюють силу R1, яка буде викликати сумарний згинаючий момент,

Сила Ру згинає заготовку в горизонтальній площині. При недостатньої жорсткості системи ВПІД ця сила може визвати в процесі різання вібрації. Додаючись з силою Р, вони створюють силу R1, яка буде викликати сумарний згинаючий момент,

який діє на заготовку і впливає на точність обробленої поверхні. Сила

![]() R1 Pz2 Py2 (9.4)

R1 Pz2 Py2 (9.4)

Сила Рх прижимає заготовку до переднього центру (рис.8.3.)(або здвигає заготовку в осьовому напрямі при кріпленні її в патроні) та створює момент

MX ![]() PX, D , кгс мм, (9.5)

PX, D , кгс мм, (9.5)

2

який “вивертає” заготовку із центрів. Сила PX, PX , PY, PY , PZ, PZ .

Дія сил на верстат. Сила різання Рz, будучи найбільшою і співпадаючи з направленням швидкості різання, через різець діють на супорт та станину. Сила Pz через заготовку діє на центри і задню бабку. По цій силі проводиться розрахунок відповідних деталей верстата та потужності, затраченої на різання (тобто, розрахунок необхідної потужності електродвигуна верстата).

Радіальна сила Ру діє через різець на супорт і станину, а сила Ру через заготовку— на шпиндель, центри і задню бабку верстата. По цій силі проводиться розрахунок верстата на жорсткість і розрахунок радіального тиску на підшипники шпинделя.

Сила подачі Рх діє через різець на механізм подачі верстата, а сила Рх через заготовку—на шпиндель і його опори в осьовому напрямку. Сила Рх долається механізмом подачі верстата, а тому в основному по ній розраховують деталі коробки передач фартука та упорні підшипники шпинделя, а також потужність, необхідна для здійснення руху подачі.

Таким чином, сили, діючі в процесі різання, потрібно знати для правильного розрахунку і конструювання ріжучого інструмента, верстатів і пристроїв, для розрахунку системи ВПІД та потужності, витрачуваної на різання, а також для правильної експлуатації верстата, інструмента і пристроїв.

Для того, щоб підрахувати потужність, затрачувану на різання (ефективну потужність), необхідно додати потужності на подолання кожної сили опору Pz, Ру та Рx тобто

N різ N pz N pY N pX (9.6)

Так як потужність є робота в секунду, то необхідно, кожну силу помножити на відповідну відносну швидкість переміщення різця і заготовки в напрямку дії сили, вводячи відповідні коефіцієнти:

![]() N різ Pz v Py vy Px S n , кВт (9.7)

N різ Pz v Py vy Px S n , кВт (9.7)

60102 60102 601021000 При повздовжньому точінні ніяких переміщень в напрямку дії сили Ру, або в зворотному цьому напрямку, не має, тобто Vy= 0, звідси, дорівнює нулю і другий множник. Третій, являє собою потужність, затрачувану на рух подачі, мало (1-2% Npz, і їм можна знехтувати.

Тоді

N ![]() 60102

60102

різ Pzv , кВт (9.8)

З врахуванням ККД верстата , необхідна потужність електродвигуна:

N різ

NМ ![]() , кВт (9.9)

, кВт (9.9)

Для різання на заданому верстаті необхідно, щоб потужність електродвигуна верстата Ncm була більше (або рівна) розрахунковій потужності, тобто Ncm Nм При розрахунках найбільш часто використовують наступні формули:

![]() (9.10)

(9.10)

де Ср – коефіцієнт, який характеризує метал і умови його обробки; t – глибина різання, мм; s – подача, мм/об; x, y – показники степені при глибині різання і подачі; n – показник степені при швидкості різання;

Кр – загальний поправочний коефіцієнт, який враховує конкретні умови роботи.

Контрольні запитання:

1. Як розкладається рівнодіюча R сили опору різання?

2. Як направлена сила різання Pz?

3. Що впливає на співвідношення між силами Рz, Ру та Рх?

4. Як діє на різець, деталь та верстат сила різання Pz?

5. Як розрахувати силу різання Pz?

![]()

10. Методи вимірювання сил різання.

![]()

Відомі наступні методи вимірювання зусиль при різанні: врівноважування, гальмування, визначення зусиль по витраті потужності пластичної деформації, пружної деформації. За міру сили при використанні метода пружної деформації береться величина викликаної пружної деформації. Цей метод дозволяв на відміну від інших фіксувати зміни зразу декількох сил одночасно, в широких межах, регулювати чутливість вимірювання.

Прилади призначені для вимірювання сил різання, називають динамометрами. Важливою конструктивною деталлю будь-якого динамометра є датчик. Призначення датчика - перетворювати переміщення пружного робочого елементу в величину зручну для підрахунку. Датчик може вимірювати переміщення (механічні, гідравлічні, оптичні датчики), величину зазору між рухомими і не рухомими частинами (пневматичні, ємнісні, індуктивні датчики), але через свою не лінійність та конструктивну складність вони не знайшли поширення у системах діагностики технологічних процесів або безпосередньо пружну деформацію робочого елементу (дротяні тензодатчики).

Для виміру сили різання датчик повинен розташовуватись якомога ближче до зони різання. Механічний передавальний пристрій, розташований між зоною різання та чутливим елементом, може негативно впливати на процес вимірювання сили різання. У той же час, якщо в опорах шпинделя верстата або на супорті встановлюються датчики, що вимірюють деформації, то відбувається деяке зниження жорсткості верстата.

Більше поширення отримали пружно-силові системи діагностики, що побудовані на використанні пружного та магнітопружного ефекту. Під магнітопружним ефектом розуміють зміну магнітних властивостей твердого феромагнітного тіла внаслідок інших механічних напруг (розтягування, стиснення, зсуву або кручення), що впливають на нього. Якщо магнітопружний активний стрижень котушки навантажується у подовжньому напрямку з певною силою, то довжина його скорочується, і відповідно модулю пружності змінюється його магнітна проникність, а також магнітний гістерезис. Крім того, використо- вується і трансформаторний ефект для вимірювання сили різання.

На рис.10.1 та 10.2 зображені схеми датчиків, що побудовані на основі тензорезисторів, деформація пружних елементів яких призводить до зміни опору наклеєних на них тензодатчиків.

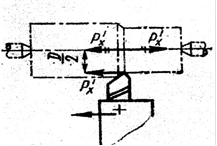

Рис.10.1. Кільцевий тензодатчик. Рис.10.2. Осьовий тензодатчик.

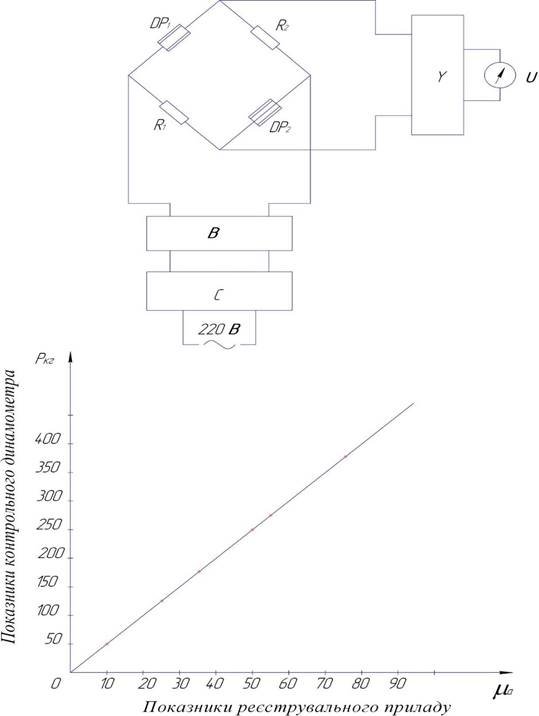

Будова токарного двокомпонентного динамометра для вимірювання зусиль різання показана на рис.10.3. За допомогою даного динамометра можна виміряти зразу дві складові – PZ і

PY Прилад складається з корпуса 2, в передній частині якого закріплений різець 1. Під дією сил різання внаслідок того що переріз корпуса динамометра в декількох місцях послаблено

вікнами 3 та 4, має місце пружне переміщення корпусу у напрямку діючих сил. Це переміщення передається через гвинти 5, 8 на пружні вимірювальні елементи 6,7. Пружний вимірювальний елемент 9 уявляє собою рамку, де на внутрішньому боці однієї з пластин наклеєні дротові тензодатчики. Дротовий датчик являє собою решітку з тонкого дроту з високим питомим опором, наклеєну на тонкий напір. Датчик приклеєний до поверхні пружного тіла, завдяки цьому він буде зазнавати тих же деформацій що і поверхня пружного тіла. Розтяг та стискання дротів решітки приводить до зміни електричного опору датчика. Датчики включені в схему "напівміст" і підключені до підсилювача УТЧ - 1. Зміна опору датчиків під дією сил різання призводить до зміни в діагоналі моста струму який вимірюється мікроамперметром М266М. Показання

мікроамперметра переводять за допомогою тарувального графіка (рис.10.4) в значення сил PZ і PY (H).

Рис.10.3. Схема токарного двокомпонентного динамометра.

Рис.10.4. Схема приєднання та графік тарування динамометра.

Контрольні запитання:

1. Вкажіть методи вимірювання зусиль при різанні?

2. Що таке динамометр?

3. Що є важливою конструктивною деталлю будь-якого динамометра?

4. Які є датчики і їх призначення?

5. Вкажіть будову токарного двокомпонентного динамометра?

![]()

11. Вплив глибини різання, подачі та швидкості різання на сили різання.

![]()

Експериментальними дослідженнями встановлена залежність сил різання від параметрів процесу різання:

PZ CPZ tXPZ SYPZ Vn; (11.1)

де PZ – сила різання, Н;

CPZ – коефіцієнт, який враховує властивості оброблюваного матеріалу і

інструментального матеріалу та умови різання;

t, S, V – відповідно глибина, подача та швидкість різання;

XPZ ,YPZ ,n – покажчики степені відповідно при глибині, подачі і швидкості різання.

![]() Наприклад при точінні сталі твердосплавним різцем є 10 , 45 ,r 2мм, 0 без охолодження формула сили різання має вигляд:

Наприклад при точінні сталі твердосплавним різцем є 10 , 45 ,r 2мм, 0 без охолодження формула сили різання має вигляд:

PZ 3000t1 S 0,75 V 0,15 (Н);

Формула складових сили різання PZ і PY ідентичні. Найбільший вплив на силу різання чинить глибина різання. Сила різання залежить від того ступеню деформації, який одержав зрізуваний шар. З зростанням глибини різання зростає площина зрізуваного шару, а отже і об’єм металу який підлягає деформуванню. Але це зростання площини походить від зростання ширини зрізуваного шару в. Товщина зрізуваного шару а не змінюється отже не змінюється і степінь деформації. Зростання ширини в призводить також до зростання контакту різця з поверхнею різання і збільшує площину тертя та силу тертя. В зв’язку з цими явищами залежність сили PZ від глибини різання можна виразити формулою:

Pz=C1tx, (11.2)

де х=1 – для всіх оброблюємих металів.

З зростанням подачі теж зростає площина зрізуваного шару і об’єм деформованого металу, але це збільшення відбувається за рахунок збільшення товщини зрізуваного шару а. З зростанням товщини а зменшується степінь деформації, так як деформація має затухаючий характер по товщині зрізуваного шару: найбільш інтенсивно деформуються шари стружки, які розташовані ближче до поверхні різання і менш інтенсивно ті, які розташовані далі від поверхні різання. Отже з зростанням S зростає Q, зменшується ступінь деформації, майже ніяких змін з причин, які впливають на тертя. В зв’язку з цими явищами залежність сили PZ від подачі можна виразити формулою:

Pz=C1sy, (11.3)

де y˂1 (при а˃0,1 мм);

у=0,75 – при обробці сталі і чавуна звичайними прохідними різцями; у=1 – при роботі відрізними і прорізними різцями.

Вплив швидкості різання на сили різання пов'язані з тими фізичними явищами, які супроводжують процес різання. Так в зоні малих та середніх швидкостей сила різання залежить від швидкості в зв’язку з наростоутворенням. В зоні швидкостей, які перевершують зону наростоутворення, а зростанням швидкості сила різання зменшується, так як підвищення температури різання призводить до зменшення коефіцієнта тертя.

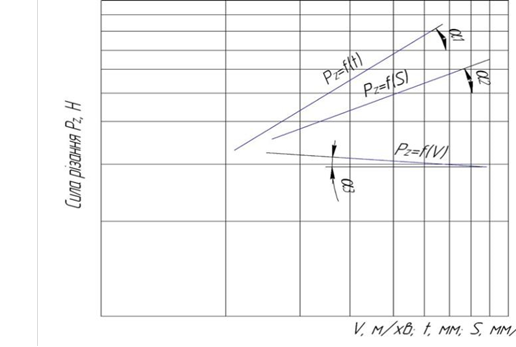

Рис. 11.1. Залежність сили різання від швидкості різання, глибини та подачі.

Контрольні запитання:

1. Як залежить сила різання від параметрів процесу різання?

2. Що з режимів різання має найбільший вплив на силу різання?

3. Що відбувається з силою різання при зростанні подачі?

4. Що відбувається з силою різання при зростанні швидкості?

5. Що відбувається з силою різання при зростанні глибини?

![]()

12. Вплив геометричних елементів різця на силу різання.

![]()

Найбільший вплив на силу різання чинять: передній кут , головний кут в плані та радіус заокруглення при вершині різця r. Чим менше передній кут (більше кут різання δ, кут загострення β), тим більший опір чинить зрізуваний шар заглибленню різця, більша деформація в зонах первинної та вторинної деформації, більше тертя по передній поверхні, більше і всі складові сили різання.

Відносна величина сил Ру та Рх збільшується із збільшенням від'ємного значення переднього кута із збільшенням зношення різця по задній поверхні. При обробці загартованих сталей (в150 кгс/мм2) різцем з від'ємним переднім кутом від -5 до -15° сила Ру більше сили Рz в 1,3—2,3 рази.

Зростання головного кута в плані провокує зменшення сил PZ та PY і збільшення складової сили PX ; слід відмітити, що збільшення в зоні кутів від 0° до 60° викликає більш-менш різке зниження сил PZ ,PY , коли r=0, а в зоні =60о–90° ледь помітне. Це пов’язано з більш різким зростанням товщини a і зменшенням ширини в при зростанні в зоні кутів до 60° і незначна їх зміна в зоні, де =60о–90°.

Відомо, що від того, як себе поводять товщина a і ширина в залежить степінь деформації і тертя які , в свою чергу, впливають.

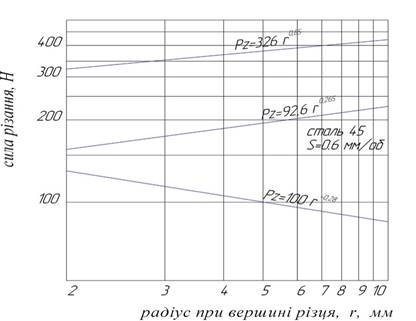

Чим більше r, тим більша довжина криволінійної ділянки різальної кромки, тим більша деформація і відповідно більша сила PZ . При збільшені r сила PY зростає, а сила PX зменшується. Вплив r на сили PZ , PY , PX може бути виражено так:

Pz=Czrx1; Pу=Cуrx2; Pх=Cх/ rx3

При обробці сталей х1=0,1; х2=0,3; х3=0,3; при обробці чавунів х1=0,07; х2=0,2; х3=0,2. Із наведеної залежності видно, що збільшення радіуса заокруглення різця в більшій мірі впливає на збільшення радіальної сили PY і в меншій – на збільшення сили різання PZ

. Тому для боротьби з вібраціями рекомендується поряд з збільшенням головного кута в плані зменшувати радіус заокруглення різця при вершині; як перше так і друге забезпечує зменшення сили PY .

Рис. 12.1. Залежність сили різання від радіуса при вершині різця.

Контрольні запитання:

1. Який з геометричних елементів різця чинить найбільший вплив на силу різання?

2. Як впливає головний кут в плані на сили Рz, Ру та Рх?

3. Як впливає радіус при вершині різця r на силу різання?

![]()

Список літератури

![]()

1. Теплові явища при обробці матеріалів різанням: навч. посіб./ В.С. Антонюк, С.А.

Клименко, С. Ан. Клименко. – К. : НТУУ «КПІ», 2014. – 156 с.

2. Теорія різання (лабораторний практикум): навч. посіб./ Ю.В. Булига. – В.: ВНТУ, 2011. – 42с.

3. Діагностика та контроль процесів металообробки: конспект лекцій з курсу «Діагностика процесу металообробки» / В.М.Доля. – Х.: НТУ „ХПІ”, 2008. – 55 с.

4. Методичні вказівки до виконання лабораторних робіт з дисципліни «Основи обробки матеріалів» для студентів напряму “Зварювання”, спеціальності “Відновлення та підвищення зносостійкості деталей і конструкцій” /Уклад. О. П.

Шиліна. - Вінниця: ВНТУ, 2011. - 70 с. 5.Технологія верстатних робіт: навч.пос. для проф.-техн. навч. закладів / М. А. Вайнтрауб, В. Й. Засельський, Д. В. Пополов, за наук. ред. М. А. Вайнтpауба. – К. : 2015. – 199c.

6. Методичні вказівки з лабораторних і практичних робіт до вивчення дисципліни «Технологія конструкційних матеріалів, обробки металів різанням. В.В. Джемелінський, Ю.В. Ключников, А.М. Лутай, О.Т. Сердітов, О.О. Гончарук-К., НТУУ- «КПІ», 2017р. 43с. Електронне видання.

7. Аршинов В.А., Алексеев Г.А., “Резание металлов и режущий инструмент”, М.

«Машиностроение», 1976г.

8. А.А. Драгун, Режущий инструмент. Л., «Лениздат», 1986г.

9. В.А. Гапонкин, Обработка резанием, металлорежущий інструмент и станки. М., «Машиностроение», 1990г.

10. Нефедов Н.А. “Сборник задач и примеров по резанию металлов и режущему инструменту”, М. «Машиностроение», 1990г.

про публікацію авторської розробки

Додати розробку