Методична розробка уроку виробничого навчання з теми: «Ремонт блок-картера, втулки циліндрів і кришки циліндрів»

ДЕРЖАВНИЙ ПРОФЕСІЙНО-ТЕХНІЧНИЙ НАВЧАЛЬНИЙ ЗАКЛАД

«КИЇВСЬКЕ ВИЩЕ ПРОФЕСІЙНЕ УЧИЛИЩЕ

ВОДНОГО ТРАНСПОРТУ»

Методична розробка

уроку виробничого навчання

з теми: « Ремонт блок-картера, втулки циліндрів і кришки циліндрів »

професія – моторист (машиніст), стерновий (керманич),

слюсар-ремонтник судновий

Розробив

майстер виробничого навчання I категорії

Железняков Вадим Анатолійович

Київ - 2019 р

Тема програми: Ремонт двигунів внутрішнього згоряння судна.

Тема уроку: Ремонт блок-картера, втулки циліндрів і кришки циліндрів.

Навчальна мета:

- навчити поєднувати теоретичні знання з слюсарної справи та суднових енергетичних установок з практичними навиками;

- відпрацьовувати уміння і навички при користуванні вимірювальним інструментом;

- навчити учнів вправам у правильному виконанні дефектування блок-картера втулки і кришки циліндрів

- навчити загальним методам та способам вимірювання.

Розвиваюча мета:

- розвивати творчий характер, логічне мислення при виконанні ремонту блок-картера, втулки і кришки циліндрів.

Виховна мета:

- виховувати почуття відповідальності за якість виконаної роботи;

- виховувати економно використовувати матеріал;

- виховувати бережливе ставлення до інструменту;

- виховувати акуратність, уважність, любов до професії слюсаря-ремонтника.

Матеріально-технічне оснащення уроку:

- Обладнання: робочі верстаки, лещата, вимірювальні інструменти.

- Інструменти та пристрої: щітка змітка, стальна щітка, штангенциркуль, лінійка, лекальна лінійка, шабери, наждачний папір, шаблони, шарошки, плашки і мітчики, мікрометричний штихмас, індикатор, коловорот, притиральна паста, шарошки.

Метод: інструктивно-практичний

Міжпредметний зв’язок:

- слюсарна справа;

- допуски і технічні вимірювання;

- матеріалознавство;

- охорона праці;

- технічне креслення;

- суднові енергетичні установки.

Наочні посібники:

- Зразок готового відремонтованого блок-картера, втулки циліндрів і кришки циліндрів (головки блока).

- Зразки браку.

Структура уроку:

І. Організаційна частина (3 хв)

- привітання;

- перевірка учнів згідно списку та готовність до уроку;

- перевірка стану спецодягу;

- організація чергування.

ІІ. Вступний інструктаж (42 хв)

- Повідомлення теми та мети уроку (2 хв)

Акцентую увагу на навчальну мету уроку – практично закріпити теоретичні знання з суднових енергетичних установок, а особливо з теми ремонт двигунів внутрішнього згоряння судна.

2. Актуалізація попередніх знань учнів (5 хв)

По темі уроку “ Ремонт деталей суднового двигуна внутрішнього згоряння ”.

- Які види ремонту відносять до планово-попереджувальних?

Поточний ремонт – проводиться щорічно або раз у два роки. Виконує екіпаж або судноремонтне підприємство.

Середній ремонт – проводиться через 4-6 років. Виконує екіпаж разом з судноремонтним підприємством.

Капітальний ремонт – проводять через 12-16 років після побудови судна. Виконує судноремонтне підприємство.

- Які види ремонту відносяться до непланових?

Гарантійний ремонт – усуваються дефекти, які викликані неякісним судноремонтом.

Аварійний ремонт – усуваються пошкодження судна або його елементів, що виникли з аварійних обставин.

Підтримуючий ремонт – виконується на судні, включений у системи ППР при великому спрацюванні деталей.

- Які основні показники надійності суднових дизельних установок?

Комплексні показники надійності і техніко-економічної ефективності сучасного судна в значній степіні залежать від надійності СДУ.

Підвищення надійності суднового енергетичного обладнання пов’язано з: безвідмовністю, ремонтнопридатнісь і довговічність.

- Що розуміється під безвідмовністю обладнання СДУ?

Безвідмовність характеризує здібність СДУ або будь-якого його механізма зберігати працездатність протягом визначеного строку служби без перерви і визначається як ймовірність виконання заданих режимів роботи під час рейсу судна.

- Що характеризується ремонтопридатність СДУ?

Ремонтопридатність характеризує пристосування обладнання СДУ до попередження, знаходження і усунення відмови і несправності.

- Від чого залежить фактична швидкість зношення деталей?

Фактична швидкість зношення деталей механізмів СДУ залежать від якості виготовлення цих деталей і ряду експлуатаційних факторів. Ці фактори вимірюються в процесі роботи механізма, і ступінь їх впливу на знос деталей залежить від умов роботи, рівня експлуатації і якості ремонта.

- Які основні вимоги з охорони праці необхідно виконувати при проведенні ремонтних робіт в машинному відділенні СДУ?

Місця виконання ремонтних робіт повинні бути добре освітленні і вивільнені від сторонніх предметів з шириною проходу не менше 0,7-0,8м.

Забороняється залишати деталь в піднятому стані, ходити і стояти під нею, підвішувати талі до трубопроводів і різним судновим пристроям, крім місць спеціально для цього призначених.

Забороняється ходити по відкритим флорам, бімсам, стрингерам і по окремо вільно лежачим доскам.

Під час роботи деталі та інструмент треба класти на брезент.

Забороняється працювати без захисних окулярів при очищенні від іржи і старої фарби поверхонь деталей і цистерн, або інших робіт пов’язаних з забрудненням очей.

Працювати тільки справним слюсарним інструментом.

3. Формування нових професійних знань, вмінь та навичок (25 хв)

- Загальні відомості

Циліндри суднових дизелів виготовляють як цільну деталь (блок) або у вигляді загальної відливки зі станиною (блок-картер). Коли декілька циліндрів відлиті в один блок, то зменшується маса і довжина дизеля, досягається більша жорсткість конструкції корпуса. Блоки циліндрів і блок-картери виготовляють з чавуну.

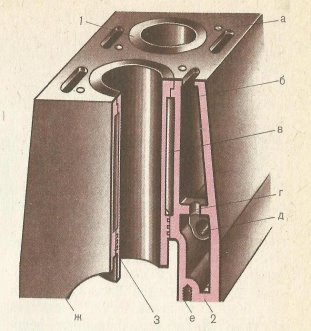

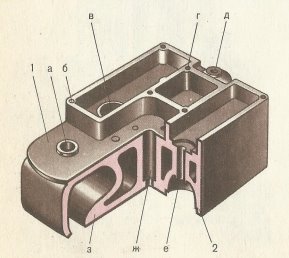

Блок циліндрів (рис. 1) поличками 2 встановлюють на верхню площину блок-рами (рис. 2), криплять до неї силовими шпильками в отворі е (рис. 1) і болтами по краям для ущільнення стику. В блок циліндрів встановлено втулки 1. простір між блоком і циліндровими втулками утворюється порожнина водяного охолодження в. Ущільнення порожнини у верхній частині досягається шляхом притиснення притертого буртика втулки до блоку циліндрів, знизу – з допомогою ущільнюючих гумових кілець 3, вкладених у канавки втулок. Охолоджуюча вода потрапляє в порожнину в знизу. Площа поперечного січення порожнини охолодження зверху менша, ніж знизу. Швидкість потоку води у зв’язку з цим поступово зростає, завдяки цьому забезпечується кращий відвод тепла від найбільш нагрітої верхньої частини втулки.

Рис.1 Блок циліндрів дизеля 6ЧСП 18\22 Рис. 2 Блок-рама дизеля 6 ЧСП 18\22

Блок циліндрів має симетричну конструкцію щодо поздовжньої осі дизеля. У нижній частині (праворуч і ліворуч) в вертикальних перегородках зроблені отвори д для підшипників розподільного вала. Циліндричні отвори г направляючих втулок штовхачів механізму газорозподілу в залежності від моделі дизеля розточують тільки з однієї якої-небудь (на рис. 1 праворуч) сторони блоку. Ліву порожнину б блоку використовують в якості впускного колектора, тому отвори г в її перегородках заглушені. У нарізні отвори а блоку ввертають шпільки для кріплення кришок циліндрів. Ущільнення між кришками, блоком і втулками циліндрів забезпечується армованої прокладкою. Отвір в нижній частині торцевої стінки ж блоку і фундаментної рами закривають спеціальной кришкою. Основною складовою корпусу суднових дизелів найчастіше є блок-картер.

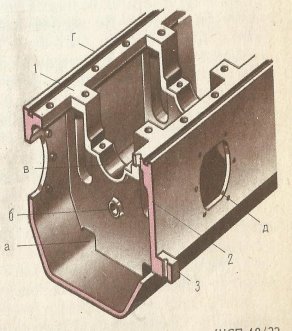

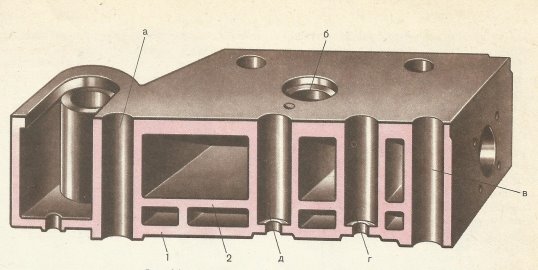

Для кріплення до фундаментної рами блок-картер має полки 5 і 6 (рис. 3). Огляд і ремонт деталей КШМ виконують через люки 1 і 4, що закриваються кришками. У поперечних перегородках блок-картера виконані отвори д для підшипників розподільного вала. Деталі механізму газорозподілу і паливні насоси монтують на полиці 3.

![]()

Втулки циліндрів 2 встановлюють в блок-картері так, що між ними утворюються порожнини охолодження б, в і г, вода до яких підводиться через отвір а. Виготовляють втулки переважно з чавуну. Деякі багатооборотні дизелі мають сталеві втулки. Для вільного переміщення клапанів у верхній частині втулок дизелів ЧРН 32/48 вифрезерувані кишені. Внутрішню (робочу) поверхню втулок з метою підвищення зносостійкості шліфують, піддають загартуванню струмами високої частоти, азотуванню або пористому хромуванню. Зовнішню поверхню втулок (з боку порожнин охолодження) для захисту від корозії покривають кадмієм або бакелітовой смолою. Ущільнення верхній частині втулки з боку порожнин охолодження досягається взаємної притиранням площин посадки втулки і корпуса блок-картера. У деяких дизелів для цієї мети між бурти втулки і блок-картера в верхній частині встановлюють мідну прокладку. У нижній частині втулки ущільнюють гумовими кільцями. У високооборотних дизелів блок-картер може бути і основною несучою деталлю. В цьому випадку його з'єднують безпосередньо з судновим фундаментом, а корінні підшипники колінчастого вала кріплять в нижній частині блоку на підвісках.

Простір картера дизеля насичений дрібними частками масла. У ньому можуть бути також і частки палива. Суміш повітря з маслом і паливом при певних співвідношеннях може виявитися вибухонебезпечною. Для відводу газів з картерного простору дизелі з діаметром циліндрів понад 200 мм і об'ємом картера більше 0,6 м3 обладнають спеціальними запобіжними клапанами.

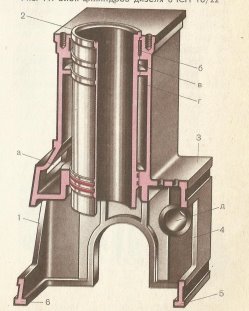

Кришки циліндрів. Головки блоку циліндрів. Моноблоки. Кришки циліндрів відливають, як правило, з чавуну і виконують у вигляді окремої частини (індивідуально для кожного циліндра) або у вигляді блоку для декількох або всіх циліндрів дизеля. В останньому випадку їх називають головками блоку циліндрів і виготовляють зазвичай з алюмінієвих сплавів. Кришки закривають циліндри і утворюють їх робочу порожнину. Знизу у кришки для фіксації її положення і забезпечення герметичності робочої порожнини розташований ущільнювальний бурт (кільцевий виступ), що входить в канавку втулки циліндра. Робочі порожнини циліндрів ущільнюють індивідуальними прокладками з обпаленого міді або алюмінію під кожною з кришок або загальної прокладкою під головкою дизеля. За формою кришки циліндрів можуть бути чотири-, п'яти-, шести-, восьмигранні і циліндричні. Чотиригранна кришка дизеля 6ЧСП 18/22 (рис. 4) утворена стінками 2, верхнім, нижнім вогневим 3 днищами і перегородками між ними. У кришці виконано гніздо ж для форсунки, через яку в циліндр подається паливо. Симетрично осі форсунки розміщені гнізда в для впускного і гнізда е для випускного клапанів з каналами для підведення повітря і видалення продуктів згоряння палива. Залежно від частоти обертання колінчастого вала в кришках дизелів може бути два впускних і два випускних клапана, а також пусковийклапан і індикаторний кран. Через пусковий клапан в циліндр подається стиснене повітря при пуску дизеля. Індикаторний кран служить для під'єднання спеціальних приладів (індикатора, максиметра) при визначенні параметрів робочого циклу в циліндрах дизеля. Кришки дизелів з діаметром циліндрів 180 мм і більше забезпечені, крім того, запобіжними клапанами, що запобігають підвищення тиску в циліндрі понад встановлені значень.

![]()

Кришки дизелів 6ЧСП 18/22 з'єднують з блоком циліндрів чотирма шпильками, які проходять через отвори а. Деталі механізму газорозподілу (відкриття і закриття впускного і випускного клапанів) кріплять на кришці чотирма шпильками, укрученими в отвір для гвинта г, і закривають кожухом, для шпильок кріплення якого в кришці передбачені отвори б. У гніздо д, закритий пробкою, вмонтований прилад для вимірювання температури випускних газів. Гнізда клапанів, стінки і днища кришки омиваються охолоджуючої водою. Для інтенсифікації охолодження нижнього днища і гнізда форсунки кришки деяких дизелів виконані з горизонтальною перегородкою 2 (рис. 5). Вода з блоку дизеля входить в нижню порожнину кришки через спеціальні отвори (на малюнку не показані) і, рухаючись в ній з підвищеною швидкістю, інтенсивно охолоджує днище 1. Кришку кріплять до блоку шістьма шпильками, що проходять через отвори а, в. У гніздах д, б, г монтують форсунку, випускний і пусковий клапани. Для огляду і очищення порожнин охолодження кришка має спеціальні люки, що закриваються заглушками.

![]()

Кришки циліндрів і головки дизеля піддаються динамічному впливу тиску газів, відчувають велике навантаження від попереднього затягування шпильок кріплення, а також сприймають значні теплові напруги, тому вони повинні мати високі міцність і твердість. Необхідна їх жорсткість забезпечується формою каркаса (стінками, масивним днищем і перегородками). У сильно навантажених високооборотних дизелів, як, наприклад, 12ЧСН 18/20 (М401), головка представляє єдину виливок з блоком циліндрів. Таку конструкцію називають моноблоком.

Єдина виливка забезпечує більш високу жорсткість блоку і виключає можливість прориву газів між головкою і блоком циліндрів. Моноблок кріплять на верхньому картері дизеля силовими шпильками. Втулки циліндрів вставляють в моноблок знизу. Конструктивне оформлення остова призначення і компоновка.

Для з'єднання деталей остова дизеля застосовують болтові і анкерний способи кріплення. У першому випадку деталі корпуса дизелів 6ЧРН 36/45, 6ЧСП 27,5 / 36, 6ЧРН 27,5 / 35, 6 (8) ЧСПН 20/26, 6 (8) ЧРН32 / 48 та ін. Кріплять попарно: наприклад, кришку з блок-картером (блок-циліндром) і блок-картер (блок-циліндрів) з фундаментної рамою. Анкерними зв'язками, як у дизелів 12ЧСН 18/20, з'єднують одночасно всі деталі.

- Ремонт блок-картера і втулки циліндрів.

Основними дефектами блок-картера є: корозійне руйнування посадкових поясів, що фіксують положення втулок циліндрів; місцева вироблення на нижній опорній поверхні в районі отворів для анкерних зв'язків; корозійне руйнування стінок в порожнинах охолодження; тріщини переважно у верхній частині; смятие або зрив різьби в отворах для шпильок.

Нижня опорна площина блок-картера, по якій його з'єднують з фундаментної рамою, є основною складальної базою. Строго перпендикулярно до цієї площини растачивают посадочні пояса, центруючі положення втулок циліндрів. До точності геометричної форми нижньої опорної площини блок-картерів і їх посадочних поясів пред'являються високі вимоги. Місцеві вироблення на площині блок-картера, як і у фундаментної рами, не повинні перевищувати 0,2 мм, а викривлення - не більше 0,03 мм на 1 м довжини. Відхилення від перпендикулярності її до осі посадочних поясів допускається не більше 0,1 мм на 1 м довжини блоку. Викривлення нижньої опорної поверхні блоку виявляють попередньо при розбиранні дизеля шляхом вимірювання щупом зазорів між фундаментної рамою і блоком по всьому периметру їх з'єднання зовні і всередині. Площина дефектуют остаточно при знятті блоку за допомогою лінійки і щупа так само, як і при дефектації опорної поверхні рами.

Викривлення і неперпендикулярність осей блоку усувають обробкою поверхні на строгальном або фрезерному верстаті і расточкой посадочних поясів на спеціальних верстатах.

Зім'яту різьбу в отворах для шпильок виправляють каліброваним метчиком або нарізають знову під наступний ремонтний розмір.

При корозійному руйнуванні стінок блоку судять по його зовнішньому вигляду. Стінки порожнин охолодження при коррозионном роз'їдання ретельно очищаються від іржі до чистого металу, знежирюють, просушують і покривають епоксидним складом.

Тріщини в верхній частині блок-картера виникають, як правило, від невідповідності монтажних зазорів в верхньому посадковому поясі між втулкою циліндра і блоком встановленим нормам, коли втулка при нагріванні розширюється і «розпирає» блок. Тріщини з'являються також внаслідок недостатньої жорсткості блоку і нерівномірного затягування шпильок кріплення блоку з кришками циліндрів. Тріщини усувають електродуговим зварюванням або епоксидним складом, як і при ремонті фундаментної рами. У верхньому посадковому поясі блок-картера тріщини усувають розточуванням його і установкою між блоком і втулкою спеціального кільця, яке запресовують в блок-картер або кріплять в ньому епоксидним складом.

При руйнуванні корозією посадочних поясів їх протачивают під наступний ремонтний розмір або наплавляють і розточують під номінальний розмір. Пояси растачивают в цеху підприємства на розточувальних верстатах або безпосередньо на судні з допомогою переносного розточувального верстата. Блок-картер ремонтують за спеціально розробленою технологією, узгодженою з інспекцією Річкового Регістру України. Після усунення дефектів блок-картер піддають гідравлічному випробуванню для перевірки герметичності порожнин охолодження.

Втулки циліндрів в процесі експлуатації зношуються внаслідок тертя поршневих кілець про їх робочу поверхню. Нерівномірний знос поверхні втулок по колу і висоті призводить до утворення відхилення від круглості і конусності. Відхилення від круглості виникає від того, що робоча поверхня втулки найбільшою мірою зношується в площині руху шатуна. Конусность утворюється від нерівномірного стирання втулок по висоті. Зазвичай найбільший знос втулок спостерігається у верхній частині. До характерних видів дефектів втулок відносять задираки і подряпини на їх робочої поверхні, тріщини і корозійне роз'їдання з боку порожнин охолодження.

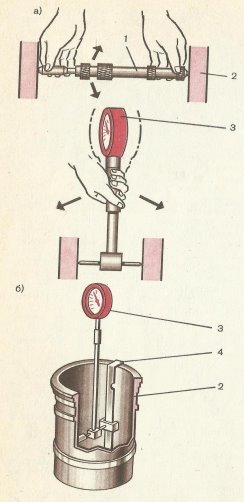

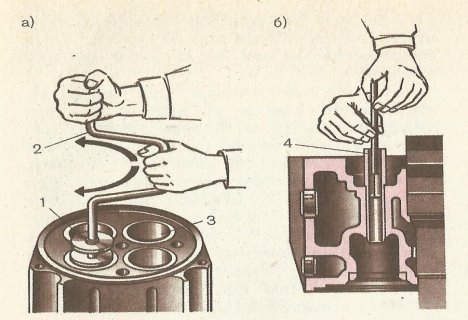

Для встановлення зносу робочої поверхні втулок циліндрів діаметр їх вимірюють в кількох положеннях (поясах) по висоті і в двох взаємно перпендикулярних напрямках, (по осі колінчастого вала і в площині руху шатуна). Діаметр втулки 2 (рис. 6, а) визначають з допомогою мікрометричного штихмаса 1 (стержня зі змінною довжиною) або індикатором 3. Щоб проводити вимірювання кожен раз в одних і тих же місцях втулки 2 (рис. 6, б), при-міняють інсталяційний шаблон 4 у вигляді Г-подібної планки, вякій є вирізи для шести поясів вимірювань по висоті втулки. Перший (верхній) пояс вимірювання знаходиться на рівні верхнього поршневого кільця при положенні поршня у ВМТ. Нижній (шостий) пояс повинен бути розташований на відстані 50 мм від нижньої кромки втулки. При вимірюванні шаблон встановлюють уздовж твірної втулки і нерухомий кінець мікроштіхмаса або індикатора поміщають в його виріз.

![]()

Місце розташування шаблону фіксують рискою на фланці циліндра. Дані вимірювань записують в спецмулистих таблицю і порівнюють їх з початковими, визначають ексцентриситет і конусність втулки, після чого приймають рішення про можливість її подальшої експлуатації. Гранично допустиме відхилення від круглості втулок одно 0,0028D, а гранична конусность - (0,010 - 0,0075) D, де D - номінальний діаметр втулки.

Еліптичність і конусність втулок усувають расточкой, яку можна виконувати на судні за допомогою переносного розточувального верстата і в цеху підприємства. В останньому випадку втулку 1 (рис. 7) з блоку циліндрів випресовують за допомогою пристосування, що складається з двох траверс 5, 2, стрижнів 4 з гайками і опор 3.

![]()

Якщо втулки розточують, то для збереження радіального зазору між ними і поршнями останні замінюють. Щоб не заміняти поршнів, останнім часом судноремонтні підприємства відновлюють розміри втулок до номінальних шляхом електролітичного хромування, осталивание і газотермічного напилення. Задираки і подряпини на робочій поверхні втулок глибиною менше 0,5 мм усувають зачисткою їх гострих кромок за допомогою переносного шліфувального круга. У малооборотних дизелів поодинокі корозійні раковини на зовнішній поверхні глибиною до 0,2 товщини стінки втулки при числі їх не більше п'яти зачищають і покривають фарбою; при глибині корозійних раковин від 0,2 до 0,5 товщини стінки і числі їх більше п'яти раковини після зачистки запаюють латунню. У більшості випадків для запобігання від корозії і при корозійних роз'їдань поверхні втулок зачищають і покривають епоксидним складом з подальшим нанесенням на них шару антикорозійного складу.

- Ремонт кришки циліндрів.

Основними дефектами кришок є обгорання вогневого днища при впливі на нього газів високого тиску і високої температури, корозійне роз'їдання (з боку порожнини охолодження) і тріщини.

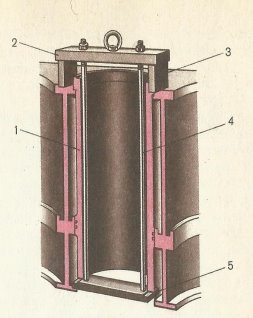

Ступінь обгорання кришок перевіряють за шаблоном. При значному обгоранні їх замінюють новими. У разі часткового обгорання поверхню днища кришки зачищають до чистого металу, заплавляются електродугової зварюванням і обробляють на верстаті до необхідних розмірів. Стінки кришки з боку порожнини охолодження очищають від шару накипу підігрітим до 60-80 ° С водним розчином каустичної соди або соляної кислоти. Під дією соди або кислоти накип на стінках кришки розм'якшується, потім її видаляють струменем холодної води, що прокачується через порожнини охолодження насосом. Тріщини в кришках заварюють, а в більшості випадків кришки з тріщинами замінюють новими. Посадочні пояса клапанних гнізд в кришці притирают за допомогою спеціального пристосування (рис. 8, а). Для цього на поверхню клапана 1 наносять тонкий шар притирочное пасти й коловоротом 2 обертають його в різні боки в гнізді 3 кришки. Після притирання клапан і гніздо ретельно очищають. При значному зносі і обгоранні клапанних гнізд їх обробляють шарошками, фрезами або на розточувальному верстаті. Направляючі втулки 4 клапанів (рис. 8, б) при досягненні граничного зносу заміняють новими. Дефектні різьблення під шпильки калібрують або рассверливают під різьбу наступного за державним стандартом діаметру.

![]()

Після ремонту кришки піддають гідравлічному випробуванню з боку порожнини охолодження під тиском 0,4-0,5 МПа, а з боку вогневого днища - під тиском 1,5 робочого тиску газів.

3.4 Інструктаж з охорони праці та безпеки життєдіяльності

Вимоги охорони праці перед початком роботи

1.Отримати завдання від майстра виробничого навчання.

2.Одягти спецодяг і упорядкувати його.

3.Підготувати робоче місце до виконання робіт, прибрати всі непотрібні речі.

4.Впевнитись, що робоче місце достатньо освітлене.

5.Підібрати та підготувати необхідні інструменти, пристосування, обладнання.

6. Розташувати їх в безпечному для використання порядку.

Вимоги безпеки після закінчення роботи

Після закінчення роботи необхідно:

1.Прибрати робоче місце.

2.Звільнити його від відходів виробництва, винести сміття, звільнити проходи.

3.Почистити, інвентар, інструмент, скласти його у відведене для нього місце.

4.Зняти спецодяг, покласти його у відведене для цього місце.

5.Доповісти майстру виробничого навчання про всі недоліки, які мали місце під час роботи.

4. Закріплення нової теми (10 хв)

- Яким вимірювальним інструментом користуються при визначені дефектів втулки циліндрів?

- Яким інструментом користуються при ремонті блок-картера?

- Яким способом видаляють іржу зі стінок кришки циліндрів?

- Розкажіть яким способом притирають клапани до кришки циліндрів?

ІІІ. Поточний інструктаж та самостійні вправи учнів (5 год)

-Перевірка правильності організації робочого місця учнями, початок роботи.

-Перевірка правильності виконання прийомів виконання ремонтних робіт блок-картера, кришки циліндрів і втулки учнями.

-Перевірка дотримання учнями правил та вимог охорони праці.

- Виявлення причин відставання учнів при виконанні ремонтних робіт.

-Перевірка якості виконаних робіт.

ІV. Заключний інструктаж (20 хв)

-Аналіз виконаних робіт:

- Підведення підсумків виконаних робіт.

- Розбирання помилок, допущених в процесі виконання роботи.

- Дотримування технологічного процесу та норм часу.

- Дотримання охорони праці.

- Відмітити недоліки, типові помилки, кращі роботи.

- Виставлення оцінок та їх мотивація.

V. Домашнє завдання (5 хв)

- Відпрацювати тему – “ Ремонт блок-картера, втулки циліндрів і кришки циліндрів ”.

- Вивчити теорію.

- Організувати прибирання робочих місць.

Майстер виробничого навчання В.А. Железняков

1

про публікацію авторської розробки

Додати розробку