Навчальний посібник. "ДОПУСКИ, ПОСАДКИ ТА ТЕХНІЧНІ ВИМІРЮВАННЯ". Для учнів професійно-технічних навчальних закладів.

МІНІСТЕРСТВО ОСВІТИ І НАУКИ УКРАЇНИ

Департамент освіти і науки

Закарпатської обласної державної адміністрації

Тячівський професійний ліцей

М.В. Принц, В.М. Цимбалістий

ДОПУСКИ, ПОСАДКИ ТА ТЕХНІЧНІ ВИМІРЮВАННЯ

Навчальний посібник

для учнів професійно-технічних навчальних закладів

Розглянуто на засіданні методичної комісії

електромонтажних професій

Протокол № 5 від 26.12. 2019.

Навчальний посібник «Допуски, посадки та технічні вимірювання» призначений для здобувачів професійної (професійно-технічної) освіти технічного напряму, зокрема, для навчання учнів ПТНЗ з професії 7241: електромонтажник силових мереж і електроустаткування; 7231:електромонтажник освітлювальних мереж і електроустаткування та інших технічних спеціальностей, також може бути корисний інженерно-технічним працівникам промислових підприємств.

Посібник підготовлено відповідно до навчальної програми з курсу «Допуски, посадки та технічні вимірювання», і висвітлює основні принципи точності, взаємозамінності, допусків, посадок, технічних вимірювань, похибок виготовлення та вимірювання. Вивчення цього предмета базується на знаннях, які учні отримали з фізики, креслення. Розглянуто інструменти контролю допусків і посадок — засоби технічних вимірювань, їх конструкцію, навчає учнів на основі застосування сучасної системи допусків і посадок й вимірювальної техніки. У навчальному посібнику подані основні положення взаємозамінності міжнародної системи допусків і посадок ISO, системи стандартизації і технічних вимірювань, які необхідні для вдосконалення технологічних процесів і створення нових машин.

Коли теоретичний навчальний матеріал вивчений, учням пропонується, з метою закріплення матеріалу, виконати актуальні завдання для тестового контролю навчальних досягнень учнів з цього курсу, контрольні запитання та розв’язати відповідні задачі, згідно Держстандарту професійно-технічної освіти України; розкрито методичні засади розроблення і впровадження дидактичного комплексу з графічної підготовки учнів ПТНЗ.

Рецензенти:

- З.М. Микитюк, доктор фізико-математичних наук, професор Львівського національного університету «Львівська політехніка».

- Л.І. Осуська, викладач вищої категорії Білківського професійного ліцею Закарпатської області.

ВСТУП

В наш час проблема підвищення якості машин та інших виробів, економічності їх виробництва і експлуатації приділяється велика увага. Питання точності, нових стандартів та технічних умов набувають великого значення в промисловості для прискорення переходу на нові стандарти, технології, виробничі процеси. А це можливе, при тісному зв’язку науки і виробництва.

У сучасних умовах ринкових відносин визначальними характеристиками стають вимоги до якості та систем управління якістю продукції. Залежно від використання фізичних принципів вимірювання існують механічні, електричні, пневматичні, оптичні й фотоелектричні прилади. Крім поелементного (диференційованого) контролю параметрів виробу, придатність деталей у серійному виробництві оцінюють за допомогою граничних калібрів, що забезпечує комплексний контроль виробів.

Також, у сучасному машинобудуванні стандартизовані правила оформлення креслень, ряди чисел на лінійні розміри, потужності, кутові швидкості, вантажопідйомність, термообробка машинобудівних матеріалів, шорсткість поверхні деталей, допуски й посадки кріпильних деталей, підшипники кочення, ремені, ланцюги, муфти, модулі зубчастих і черв’ячних коліс, діаметри й ширина шківів. Взаємозамінністю виробів називається властивість рівноцінно заміняти будь-який екземпляр продукції іншим однотипним екземпляром. Взаємозамінне виробництво має наступні переваги: спрощується процес зборки, забезпечується широка спеціалізація й кооперація підприємств, спрощується ремонт виробів і створюються умови для автоматизації виробництва.

Якість і ефективність дії машин, приладів та механізмів перебувають у прямій залежності від вимог точності та контролю їх виготовлення, які значною мірою визначені стандартами, допусками та посадками. Допуски та посадки є головною передумовою найважливішої властивості сукупності виробів – взаємозамінності, яка суттєво визначає техніко-економічний ефект від виробництва та експлуатації сучасних технічних приладів. Допуски та посадки забезпечують системи стандартів «Єдина система допусків і посадок» (ЄСДП) та «Основні норми взаємозамінності» (ОНВ). Положення стандартів цих систем стосуються з’єднаних елементів виробів, поверхні яких взаємодіють у контакті між собою. З’єднання цих поверхонь називають спряженнями. Спряження виконують певні робочі функції (опорні поверхні, поверхні ковзання). Характер цих спряжень (рухомі, нерухомі) визначають посадки. Допуски на розміри деталей спряжень створюють допуск посадки. Він повинен перебувати у певних межах, виходячи з умов як збирання з’єднання без додаткової механічної обробки, так і забезпечення виконання з’єднанням робочих функцій. Стандарти передбачають і певні властивості поверхонь спряжених деталей, які створюють оптимальні умови їх взаємодії в контакті між собою і визначають якість поверхні. Ці властивості визначаються станом мікро- та макрогеометрії (шорсткість, хвилястість, відхилення від форми та взаємного розташування), твердістю та ін. Необхідну точність допусків, посадок, стану поверхонь контролюють засобами технічних вимірювань, застосування яких забезпечувало б необхідну точність вимірювань та об’єктивність результатів контролю. Сучасна організація і технічне устаткування виробничих процесів вимагають від контролерів ВТК, робітників, наладчиків верстатів беззаперечних знань методів та засобів контролю точності, орієнтування у питаннях допусків і посадок, якості поверхні спряжених деталей. Тому комплекс глибоких знань і певних навичок у галузі допусків та посадок, взаємозамінності й технічних вимірювань є необхідною складовою професійної підготовки спеціалістів машинобудівних, металообробних професій.

ЗМІСТ

1. ПОНЯТТЯ ПРО СТАНДАРТИЗАЦІЮ

1.1. Загальні поняття стандартизації, терміни й визначення …

1.2. Похибки при виготовленні, обробці деталей та

складанні машин. Основні види похибок розміру,

причини виникнення похибок …………………………...

1.3. Прямі і непрямі виміри, розбіжності між ними.

Основні поняття про взаємозамінність, її види …………

2. ОСНОВНІ ТЕРМІНИ ТА ВИЗНАЧЕННЯ

ДОПУСКІВ

2.1. Поняття про розміри: номінальний, граничний, дійсний.

Відхилення, граничні відхилення (нижнє, верхнє).

Поле допуску ………………………………………………

2.2. Графічне позначення допусків. Визначення допусків .….

3. ПОСАДКИ, ЇХ ВИЗНАЧЕННЯ ТА

ПРИЗНАЧЕННЯ

3.1. Системи допусків і посадок ………………………… ….

3.2. Позначення посадок …………………………………….

3. 3. Поняття про класи точності, квалітети, їх позначення на

кресленнях ………………………………………………

4. ДОПУСКИ ТА ВІДХИЛЕННЯ ФОРМИ І

РОЗТАШУВАННЯ

4.1.Класифікація відхилень і допусків форми та розташування

поверхонь ……………………………………………………..

5. ШОРСТКІСТЬ ПОВЕРХНІ

5.1.Параметри, що визначають мікрогеометричні розміри

поверхонь. Шкали шорсткості поверхонь ………………

5.2. Позначення шорсткості на технологічних документах ….

6. ОСНОВНІ ХАРАКТЕРИСТИКИ

ВИМІРЮВАЛЬНИХ ІНСТРУМЕНТІВ ТА ПРИЛАДІВ.

6.1. Інтервал і ціна поділу шкали, діапазон показників і

вимірювань ……………………………………………….

6.2. Штангенциркуль……………………………………………

6.3 Електричні вимірювання…………………………….

ПРИКЛАДИ РОЗВ'ЯЗУВАННЯ ЗАДАЧ ……………..

1. ПОНЯТТЯ ПРО СТАНДАРТИЗАЦІЮ

1.1. Загальні поняття стандартизації, терміни й визначення

Стандартизацією називають діяльність з метою досягнення оптимального ступеня впорядкування у певній галузі шляхом встановлення положень для загального й багаторазового використання щодо реально існуючих чи можливих завдань.

Стандартизація - незамінний засіб забезпечення сумісності, взаємозамінності, уніфікації, типізації, надійності техніки й інформаційних мереж, норм безпеки й екологічних вимог, єдності характеристик і властивостей, якості продукції, робіт, процесів і послуг. Розвиток стандартизації нерозривно зв’язаний з удосконаленням управління якістю виробництва, зокрема, впровадження систем управління якістю, систем екологічного управління та інтегрованих систем управління.

Метою і завданням стандартизації в Україні є забезпечення раціонального використання природних ресурсів, відповідності об'єктів стандартизації їх функціональному призначенню, інформування споживачів про якість продукції,процесів та послуг, підтримка розвитку і міжнародної конкурентоспроможності продукції та торгівлі товарами і послугами.

Головним завданням стандартизації є створення системи нормативно-технічної документації, що встановлює прогресивні вимоги до продукції, яка виготовляється для потреб господарської діяльності, населення й оборони держави, а також контролювання їх дотримання.

Вплив стандартизації на підвищення конкурентоспроможності та якості продукції реалізується в основному через комплексну розробку стандартів на сировину, матеріали, напівфабрикати, комплектувальні вироби, оснащення, проектування і готову продукцію; встановлення в стандартах технологічних вимог до найважливіших процесів і показників якості, а також єдиних методів випробувань і засобів контролю та оцінки відповідності.

Стандарти полегшують вибір оптимального розмірного ряду та вибір найкращих зразків, забезпечують організацію спеціалізованих виробництв, зменшують затрати на проектування і виробництво та скорочують строки впровадження продукції у виробництво.

У стандартах також встановлюється однозначна термінологія, системи одиниць, позначень, вимоги до метрологічного забезпечення, маркування, пакування, транспортування, експлуатаційних документів (інструкцій) та інформації для споживачів, необхідні для оцінювання та вибору ними продукції.

Очевидно, наявність стандартів істотно полегшує та спрямовує діяльність виробника продукції, щодо забезпечення її ринкової відповідності за критеріями конкурентоспроможності та якості.

Основні терміни зі стандартизації встановлені Міжнародним комітетом з вивчення наукових принципів стандартизації, що створений Радою міжнародної організації зі стандартизації (180) та стандартами Державної системи стандартизації України (ДСТУ 1.0-93; ДСТУ 1.293; ДСТУ 1.3-93; ДСТУ 1.4-93 і ДСТУ 1.5-93).

Відповідно до специфіки стандартизації та змісту вимог, стандартизацію поділяють на такі види (рис. 1.1).

Міжнародна стандартизація - стандартизація, участь у якій є доступною для відповідних органів усіх країн.

Регіональна стандартизація - стандартизація, участь у якій є доступною для відповідних органів країн лише одного географічного або економічного регіону.

Національна стандартизація - стандартизація, яка проводиться на рівні однієї певної країни.

Галузева стандартизація - стандартизація, яка проводиться на рівні однієї конкретної галузі виробництва.

Рис.1.1. Схема видів стандартизації

Рис.1.1. Схема видів стандартизації

Комплексна стандартизація - це стандартизація, за якої здійснюється цілеспрямоване і планомірне встановлення та використання системи взаємопов’язаних вимог як до самого об’єкта комплексної стандартизації в цілому, так і до його основних елементів, з метою оптимального вирішення конкретної проблеми. Принципово новим у розвитку комплексної стандартизації взагалі є дедалі ширше використання сучасних методів програмно-цільового планування робіт зі стандартизації, внаслідок чого встановлюються збалансовані вимоги до готової продукції, сировини, матеріалів і комплектуючих виробів.

Не слід змішувати поняття стандартизації і стандарту.

Якщо стандартизація - це діяльність, то стандарт - це нормативний документ.

Нормативним називають документ, що встановлює правила, загальні принципи чи характеристики щодо різних видів діяльності або їх результатів.

Стандарт є нормативним документом, що розроблений на засадах відсутності протиріч зацікавлених сторін з істотних питань і прийнятий визначеним органом.

Стандарт - це результат конкретної роботи зі стандартизації, яка виконана на підставі досягнень науки, техніки і практичного досвіду та прийнята (затверджена) компетентною організацією.

Стандарт може бути:

- обов’язковим чи рекомендованим технічним документом, який дає характеристику якості матеріалів, виробів, устаткування, методів їх виготовлення й контролювання, понять та умовних позначень;

- основною одиницею чи фізичною константою, наприклад, ампером;

- будь-яким предметом для фізичного порівняння, наприклад, еталоном метра.

Стандарти можуть містити обов’язкові та рекомендовані вимоги. До обов’язкових належать вимоги із забезпечення.

Міжнародний та регіональний стандарти – стандарти, затверджені відповідним та регіональним органами стандартизації.

Національні стандарти – державні стандарти України, запроваджені центральним органом виконавчої влади у сфері стандартизації та доступні для широкого кола користувачів.

Історичні довідки:

1919-1929 – використовували стандарт (усього 4 класи точності);

1935р. – ІSО (міжнародний стандарт);

1977р. – ЕСДП СЕВ – єдина система допусків та посадок країн економічної взаємодопомоги (загальний діапазон номінальних розмірів, охоплених системою – 40000 мм).

1.2. Похибки при виготовленні,

обробці деталей та складанні машин.

Основні види похибок розміру, причини виникнення похибок.

![]() Похибка вимірювання (error of a measurement - англ.) — це відхилення результату вимірювання від дійсного значення вимірюваної фізичної величини. Результат вимірювання є приблизною оцінкою значення шуканої величини. Результати залежать від методів вимірювання, технічних засобів, властивостей органів чуття спостерігача, зовнішнього середовища й самих фізичних величин.

Похибка вимірювання (error of a measurement - англ.) — це відхилення результату вимірювання від дійсного значення вимірюваної фізичної величини. Результат вимірювання є приблизною оцінкою значення шуканої величини. Результати залежать від методів вимірювання, технічних засобів, властивостей органів чуття спостерігача, зовнішнього середовища й самих фізичних величин.

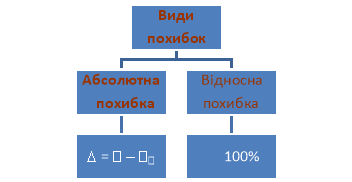

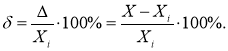

Абсолютна похибка – різниця між показанням приладу та дійсним значенням вимірюваної фізичної величини.

= А – Ад , де – абсолютна похибка;

А – показання приладу; Ад – дійсне значення вимірюваної фізичної величини.

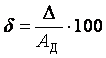

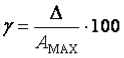

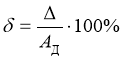

Відносна похибка – відношення абсолютної похибки до дійсного значення вимірюваної фізичної величини (виражене у відсотках):

, де – абсолютна похибка; Ад – дійсне значення вимірюваної фізичної величини.

, де – абсолютна похибка; Ад – дійсне значення вимірюваної фізичної величини.

Основними джерелами похибок вимірювань можуть виступати:

похибка інструмента, похибка методу вимірювань, похибки, пов'язані з фізіологією спостерігача, похибки, пов'язані з особливостями об'єкта і залежністю вимірювальної величини від контрольованих навколишніх умов, похибки, пов'язані із впливом неконтрольованих зовнішніх умов.

Завдання 1.1.

1.Похибка вимірювання — це…

2. Абсолютна похибка –…

3.Абсолютна похибка вимірюється в тих же одиницях виміру,..

4.Відносна похибка виражається …

5.Формула відносної похибки:

А) … що і сама величина.

Б)… у відсотках.

В) …відхилення результату вимірювання від дійсного значення вимірюваної фізичної величини.

Г) ![]()

Д) … – різниця між показанням приладу та дійсним значенням вимірюваної фізичної величини. = А – Ад .

Розшифровка змістових бар’єрів 1.1

|

1 |

2 |

3 |

4 |

5 |

|

В) |

Д) |

А) |

Б) |

Г) |

Завдання 1.2. Виконайте розрахунки.

Визначити абсолютну похибку вимірювання напруги постійного струму, якщо дійсне значення напруги становить

5В, а виміряне - 4,95В.

- Визначити відносну похибку вимірювання напруги постійного струму, якщо дійсне значення напруги становить

4В, а виміряне - 4,95В.

- Абсолютна похибка вимірювання напруги постійного струму 0,015 В, виміряне значення – 10,015 В. Визначити дійсне значення напруги

1.3. Прямі і непрямі виміри, розбіжності між ними.

Основні поняття про взаємозамінність, її види.

За способом одержання числового значення вимірюваної величини виміри поділяються на прямі та непрямі.

При прямому вимірюванні результат одержують безпосередньо за експериментальними даними (вимірювання довжини лінійкою, вимірювання температури термометром, вимірювання тиску манометром). Вони є найпоширенішими.

При непрямому вимірюванні числове значення величини відшукують не безпосередньо, а на основі вимірювання інших величин, пов'язаних з вимірюваною величиною відомою математичною залежністю.

Взаємозамінність – це властивість деталей замінювати одна одну при складанні або ремонті виробів або механізмів без додаткового підбору або підгонки. Вона необхідна при виконанні всіх складальних або ремонтних робіт. Взаємозамінність забезпечується точністю виготовлення деталей, а точність, в свою чергу, забезпечується системою допусків і посадок.

Взаємозамінність буває: повна і неповна.

Повна взаємозамінність буває тоді, коли заміна однотипних деталей проходить без додаткового підбору.

Неповна взаємозамінність буває тоді, коли одну деталь можна замінити на іншу після додаткового підбору або підгонки.

Взаємозамінність є галузева, державна, міждержавна і світова.

Економічна ефективність взаємозамінності.

Взаємозамінність деталей дозволяє:

- підвищувати продуктивність праці;

- знизити затрати на виготовлення, складання або ремонт виробів.

Завдання № 1.3

1. Вимірювання сили струму амперметром –

2. Визначення опору, вимірявши силу струму та напругу –

3. Взаємозамінність – це властивість деталей замінювати одна одну…

4. Неповна взаємозамінність буває тоді, коли одну деталь можна замінити на іншу…

5. Повна взаємозамінність – заміна однотипних деталей, що проходить без …

А) …при складанні або ремонті виробів або механізмів без додаткового підбору або підгонки.

Б) … додаткового підбору.

В) … пряме вимірювання.

Г) … після додаткового підбору або підгонки.

Д) … непряме вимірювання.

Розшифровка змістових бар’єрів 1.3.

|

1 |

2 |

3 |

4 |

5 |

|

В) |

Д) |

А) |

Г) |

Б) |

2. ОСНОВНІ ТЕРМІНИ ТА ВИЗНАЧЕННЯ ДОПУСКІВ

2.1.Поняття про розміри: номінальний, граничний, дійсний.

Відхилення, граничні відхилення (нижнє, верхнє).

Поле допуску.

Розмір - числове значення лінійної величини в обраних одиницях виміру.

Дійсний розмір – це розмір, установлений виміром із припустимою похибкою.

Граничні розміри – це два гранично допустимих розміри (найбільший і найменший), між якими повинен знаходитись дійсний розмір .

Номінальний розмір – розмір, відносно якого визначаються граничні розміри і який використовується для відліку відхилень.

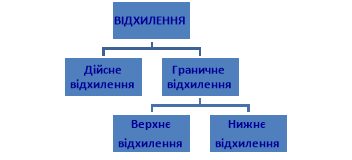

Відхилення – алгебраїчна різниця між розміром (дійсним або граничним) і відповідним номінальним розміром.

Дійсне відхилення — алгебрична різниця між дійсним і відповідним номінальним розмірами.

Граничне відхилення — алгебраїчна різниця між граничним і відповідним номінальним розмірами. Розрізняють верхнє та нижнє граничні відхилення.

![]()

- Верхнє граничне відхилення ES, es — алгебраїчна різниця між найбільшим граничним і відповідним номінальним розмірами.

- Нижнє граничне відхилення EI, ei — алгебраїчна різниця між найменшим граничним і відповідним номінальним розмірами.

Поле допуску — поле, обмежене найбільшим і найменшим граничними розмірами, яке визначається величиною допуску і його положенням відносно номінального розміру. У разі графічного зображення поле допуску міститься між двома лініями, що відповідають верхньому та нижньому відхиленням відносно нульової лінії.

2.2. Графічне позначення допусків. Визначення допусків.

Допуск IT = International tolerance;

Верхнє і нижнє відхилення: ES = Ecart Superieur, EI = Ecart Interieur.

Для отворів — великі букви (ES, D), для валів — малі (es, d).

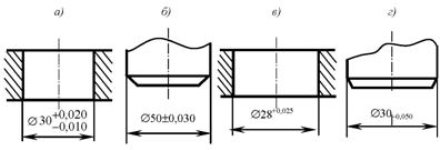

ГОСТ 2.307-68 ЕСКД передбачає три випадки нанесення граничних відхилень лінійних розмірів у робочих кресленнях:

1) Умовними позначеннями полів допусків та посадок, наприклад: 18H6; 60f6.

2) Чисельними величинами граничних відхилень.

Знаючи номінальний розмір і обидва граничних відхилення, можна позначати допуск на кресленнях. Для цього після номінального розміру меншим шрифтом указуються відхилення зі своїми знаками (рис. 2.1, а).

|

Рис. 2.1 |

Коли обидва відхилення мають однакову величину, але різні знаки, то абсолютне значення відхилень пишуть на кресленні один раз, але перед ним ставлять знак «+» (рис.2.1, б).

Відхилення, яке дорівнює нулю, на кресленні не вказують

(рис. 2.1, в, г).

Примітка. Граничні відхилення записуються до останньої значущої цифри включно з вирівнюванням числа знаків у верхньому та нижньому відхиленні додатком нулів.

Таким чином, допуск може бути заданий у наступних шести варіантах:

1) ![]() ; 2)

; 2) ![]() ; 3)

; 3) ![]() ;

;

4) ![]() ; 5)

; 5) ![]() ; 6)

; 6) ![]() .

.

Усі ці розміри на кресленнях подаються у міліметрах.

3) Умовними позначеннями полів допусків і праворуч в дужках - чисельними величинами граничних відхилень, наприклад:

![]() .

.

Завдання № 1.4

1. Верхнім граничним відхиленням називається …

2. Нижнє граничне відхилення позначається : …

3. Дійсним відхиленням називається …

4. Поле допуску — поле, обмежене…

5. Позначення поля допуску отвора – …

6. Позначення поля допуску вала – …

А) … великі букви ES, D.

Б) … малі букви es, d.

В) … алгебраїчна різниця між найбільшим граничним і відповідним номінальним розмірами.

Г) … EI, ei

Д) … алгебраїчна різниця між дійсним і відповідним номінальним розмірами.

Е) …найбільшим і найменшим граничними розмірами, яке визначається величиною допуску і його положенням відносно номінального розміру.

Розшифровка змістових бар’єрів 1.4.

|

1 |

2 |

3 |

4 |

5 |

6 |

|

В) |

Г) |

Д) |

Е) |

А) |

Б) |

Завдання № 1. 5

|

1)Як називається розмір, отриманий при виготовленні деталі й вимірюваний із припустимою похибкою? |

|||

|

А) граничний; |

Б) дійсний; |

В) номінальний; |

Г) фактичний |

|

2) Що таке різниця між найбільшим граничним розміром dmax та граничним розміром dmin |

|||

|

A) зазор S; |

Б) посадка ; |

B) допуск Тd; |

Г) натяг N |

|

3) Що таке алгебраїчна різниця між найменшим граничним розміром dmin і номінальним розміром. |

|||

|

A) зазор S; |

Б) верхнє відхилення es; |

B) нижнє відхилення еі; |

Г) натяг N |

|

4) Як називається розмір, більше якого не повинен бути розмір придатної деталі? |

|||

|

A) найбільший граничний; |

Б) дійсний; |

B) номінальний; |

Г) найменший граничний. |

Cклади таблицю і запиши відповіді до завдання 1.5

|

|

А |

Б |

В |

Г |

|

1 |

|

|

|

|

|

2 |

|

|

|

|

|

3 |

|

|

|

|

|

4 |

|

|

|

|

3. ПОСАДКИ, ЇХ ВИЗНАЧЕННЯ ТА ПРИЗНАЧЕННЯ

3.1. Системи допусків і посадок

До́пуск – різниця між найбільшим і найменшим граничними значеннями (розмірів, масової частки, маси), задається на геометричні розміри деталей, механічні, фізичні і хімічні властивості.

Поса́дка — в машинобудуванні це з'єднання деталей, вставлених одна в одну. Розрізняють посадки рухомі — з зазором, який дає змогу деталям, наприклад поршню в циліндрі, взаємно переміщуватись у процесі експлуатації, і нерухомі — з натягом, примусовим вклинюванням, яке перешкоджає будь-якому взаємному переміщенню деталей — наприклад втулки у шатуні.

Види посадок

Посадки за характером з'єднання деталей діляться на 3 групи (ДСТУ ISO 286-1-2002):

1.Посадки з (гарантованим) зазором — з'єднання з гарантованим зазором, тобто найменший допустимий розмір отвору більший від найбільшого граничного розміру вала або дорівнює йому. У системі отвору забезпечуються основними відхиленнями вала від а до h (у системі вала основними відхиленнями отвору від А до H).

2.Перехідні посадки — з'єднання з можливим зазором або натягом залежно від дійсних розмірів валу і отвору. У системі отвору забезпечуються основними відхиленнями від j до n (у системі вала — від J до N, відповідно).

3.Посадки з (гарантованим) натягом — з'єднання з гарантованим натягом, тобто найбільший допустимий розмір отвору менший від найменшого допустимого розміру вала або дорівнює йому. У системі отвору забезпечуються основними відхиленнями валів p до z (у системі вала від P до Z, відповідно).

3.2. Позначення посадок

У технічній документації посадка позначається записом:

![]()

де: ![]() — умовна позначка діаметра; 50 — номінальний розмір обох деталей, що сполучаються, тобто отвору і валу; H7 — поле допуску отвору; h6 — поле допуску вала.

— умовна позначка діаметра; 50 — номінальний розмір обох деталей, що сполучаються, тобто отвору і валу; H7 — поле допуску отвору; h6 — поле допуску вала.

Системи посадок

Згідно з класифікацією існують дві системи посадок:

1) посадка у системі отвору — посадка, в якій необхідні зазори і натяги утворюються сполученням різних полів допусків валів з полем допуску основного отвору. Основною деталлю в такому з'єднанні є отвір з основним відхиленням H.

2) посадка у системі вала — посадка, в якій необхідні зазори і натяги утворюються сполученням різних полів допусків отворів з полем допуску основного вала. Основною деталлю такому з'єднанні є вал з основним відхиленням h.

В технічно обґрунтованих випадках допускаються інші посадки, які утворені з полів допусків за системою допусків і посадок. Це можуть бути посадки, які не відносяться ні до системи отвору, ні до системи вала. Їх називають несистемні посадки. Такі посадки, наприклад, застосовуються в шліцьових з'єднаннях.

Наприклад: ![]()

![]() тощо.

тощо.

Вибір посадок

Формально обидві системи посадок рівноправні, але практично майже завжди економнішими є посадки в системі отвору. Це пояснюється тим, що трудомісткість виготовлення точних отворів є вищою ніж точних валів. Крім того, для виготовлення точних отворів вимагаються складніші і дорожчі металорізальні інструменти та контрольно-вимірювальні прилади. При застосуванні посадок в системі отвору число типорозмірів інструменту зменшується, що знижує витрати на їх виготовлення чи покупку.

Але в деяких випадках з конструктивних міркувань приходиться застосовувати систему вала, наприклад, коли на одній ступені вала повинні розміщуватися з'єднання декількох отворів однакового номінального розміру, але з різними посадками. Треба також при виборі системи посадки враховувати допуски на стандартні деталі. Наприклад, поверхню в корпусі для установки підшипника (вальниці) кочення треба обробляти по системі вала, а вал для з'єднання з внутрішнім кільцем підшипника кочення завжди слід виготовляти по системі отвору.

Найбільший зазор дорівнює різниці між найбільшим граничним розміром отвору і найменшим граничним розміром вала:

![]()

Найменший зазор:

![]()

Аналогічно можна визначити найбільший та найменший натяги:

![]()

Залежно від того, яку з деталей взято за основу, розрізняють посадки в системі отвору (отвір основний) і посадки в системі вала (вал основний).

Посадки в системі отвору – посадки з’єднання різних валів з основним отвором.

Посадки в системі вала – посадки з’єднання різних отворів з основним валом.

ПРИКЛАДИ РОЗВ'ЯЗУВАННЯ ЗАДАЧ

1.Знайти поле допуску D = 65![]() .

.

РОЗВ'ЯЗОК: T = Dmax-Dmin

Dmax=65,075мм

Dmin=65-0,020=64,980мм

Dmax=65,075мм

T = Dmax-Dmin=65,075 – 64,980=0,095мм.

2. Знайти найбільший зазор,

якщо D = 65![]() і d = 65-0,5.

і d = 65-0,5.

РОЗВ’ЯЗОК: Smax = ES – ei

ES=65,7мм; ei=65-0,5=64,5мм

Smax = ES – ei=65,7-64,5=1,2мм

ЗАДАЧА.

1.Відомо граничні розміри отвору і валу: Dmax=136,024мм, Dmin=136,0мм, dmax=135,988мм, dmin=135,952мм. Знайти вид посадки та її найбільше значення.

![]() ;

;

![]()

![]()

![]() .

.

2. Якщо відомо: D=65![]() і d=

і d=![]() , який вид посадки буде при з'єднанні деталей? Знайти найбільше та найменше значення.

, який вид посадки буде при з'єднанні деталей? Знайти найбільше та найменше значення.

Натяг. ![]()

![]() .

.

|

Завдання № 1 |

||||||||

|

1. До́пуск — різниця між найбільшим і найменшим граничними значеннями. 2. Допуск розміру – це різниця між номінальним та дійсним розмірами. 3. Посадки в системі отвору - посадки з’єднання різних отворів з основним валом. 4. Посадка з натягом – розмір вала більший, ніж розмір отвору. 5. Посадка з зазором - розмір вала та отвору приблизно однакові 6. Найбільший зазор розраховується за формулою Smin = EI – es 7. Найменьший натяг розраховується за формулою Nmin=ei-ES 8. Посадки в системі вала – це посадки з’єднання різних отворів з основним валом. |

||||||||

|

Прочитай твердження. Відміть вірні твердження знаком «+», а не вірні – знаком « – ». |

||||||||

|

1. |

2. |

3. |

4. |

5. |

6. |

7. |

8. |

|

|

|

|

|

|

|

|

|

|

|

Розв’яжи тестові завдання

1. Які бувають посадки?

а) з зазором, з натягом, перехідні;

б) не перехідні з натягом, не перехідні з зазором;

в) перехідні із зазором, перехідні з натягом

2. Що розуміється під допуском розміру?

а) алгебраїчна різниця між верхнім та нижнім відхиленням розміру;

б) відхилення від нульової лінії номінального розміру;

в) різниця між найбільшим і найменшим граничними розмірами

3. Яка система допусків і посадок прийнята в нашій країні?

а) єдина система допусків і посадок;

б) єдина система конструкторської документації;

в) єдина система мір

4. Як розрізняють посадки по виду основної деталі? Які існують системи посадок?

а) по зовнішньому вигляду;

б) за рахунок поєднання полів допусків отвору і вала; система отворів і система валів;

в) за технологією обробки

5. Як позначають поля допусків?

а) буквою основного відхилення та номером квалітету;

б) числовим значенням поля допуску;

в) буквою основного квалітету та відхиленням.

Допуск вказує на ту неточність виготовлення, у межах якої будуть перебувати всі придатні дійсні розміри.

ПРИКЛАД. Припустимо, потрібно виготовити вал. Тому, що виконати цей розмір точно не можливо, на кресленні вказується, що dmax = 30,020мм, dmin = 29,990 мм, всі дійсні pозміри, що не виходять за межі, будуть придатні, тобто з точністю до 0,010 мм:

30,030 Брак

30,020

30,010 dmax=30,020

30,000 dmin=29,990

29,990 Тd = 0,030

29,980 Брак

Отже, умова придатності деталі зведеться до того, що:

![]()

![]()

3. Поняття про класи точності, квалітети, їх позначення на кресленнях

В залежності від призначення деталі виготовляють з різними класами точності.

Клас то́чності — це задане у відсотках відношення допустимої основної абсолютної похибки вимірювального приладу в робочій частині шкали до верхньої межі діапазону вимірювань. Чим більший клас, тим менша точність і більша деталь.

Для оцінки ступеня точності служать квалітети.

Кваліте́т (міра точності) (англ. Standart tolerance grades; IT Grade) — ступені стандартних допусків, що розглядаються як відповідні одному рівню точності для всіх номінальних розмірів. Для цілей допусків і посадок за системою ISO група допусків (наприклад IT7) вважається за відповідну тому самому ступеню точності для всіх номінальних розмірів.

Система допусків і посадок встановлює 20 квалітетів стандартних допусків, позначених IT01, IT0, IT1....IT18 для інтервалу розмірів від 0 до 500 мм включно і 18 квалітетів стандартних допусків в інтервалі розмірів від 500 до 3150 мм (включно), позначених IT1...IT18.

Система ISO походить від 25 бюлетеня Міжнародної асоціації із стандартизації (ISA), який охоплював номінальні розміри тільки до 500 мм і базувався головним чином на практичному досвіді у промисловості. Система не була розроблена на узгодженій математичній базі і тому в системі були розбіжності через різні формули розрахунку для відхилів квалітетів IT до 500 мм.

Значення стандартних допусків на номінальні розміри від 500 до 3150 мм було згодом розроблено для експериментальних цілей і так як вони виявились прийнятними в промисловості, то їх тепер подано як частина системи ISO.

Належить зазначити, що значення стандартних допусків у квалітетах IT0 та IT01 не наведено у головному тексті стандарту, тому, що їх мало застосовують на практиці, проте їх значення подано у додатку.

Стандартні допуски для номінальних розмірів до 500 мм

Квалітети стандартних допусків від IT01 до IT4

Значення стандартних допусків у квалітетах IT01, IT0 та IT4 розраховано за формулами.

- IT01: 0,3 + 0,08D;

- IT0: 0,5 + 0,021D;

- IT1: 0,8 + 0,020D.

Для квалітетів IT2...IT4 не подано формул, однак значення допусків у цих квалітетах приблизно є членами геометричної прогресії між значеннями IT1 та IT5.

Квалітети – це сукупність допусків, що відповідає одному рівню точності для усіх номінальних розмірів.

Квалітети 01;0;1;2;3 і 4 призначені для кінцевих мір довжини, калібрів квалітетах 5…13 даються допуски для розмірів спряжених поверхонь деталей;

в квалітетах 14…18 – для розмірів не спряжених поверхонь.

Таблиця 3.2

|

1-й клас |

особливо точні вироби |

вимірювальний інструмент, підшипники

|

|

2-й клас |

точне машинобудування |

відповідальні деталі верстатів, автомобілів |

|

3-й клас |

важке машинобудування, автотранспорт |

відповідальні та невідповідальні деталі машин та механізмів |

|

4-й клас |

|

невідповідальні деталі |

|

5-й клас |

груба обробка деталей |

невідповідальні деталі с/г машин |

|

6-й клас |

використовується рідко |

деталі розмірами до 1 мм |

|

7-й - 11- й клас |

|

заготовки,поковки, лиття |

Квалітети стандартних допусків від IT5 до IT18

Значення стандартних допусків у квалітетах IT5...IT18 для номінальних розмірів до 500 мм визначено як функція одиниці стандартного допуску i.

Одиницю стандартного допуску i в мікрометрах визначають за формулою:

![]()

де D — середнє геометричне інтервалу номінального розміру в міліметрах.

Цю формулу було отримано емпірично, базуючись на різних національних застосуваннях і на передумові, що для того самого виробничого процесу, відношення між величиною виробничої похибки і номінальним розміром наближене до параболічної функції.

Значення стандартних допусків розраховано залежно від одиниці стандартного допуску i, як показано в таблиці.

|

IT1 |

IT2 |

IT3 |

IT4 |

IT5 |

IT6 |

IT7 |

IT8 |

IT9 |

IT10 |

IT11 |

IT12 |

IT13 |

IT14 |

IT15 |

IT16 |

IT17 |

IT18 |

|

|

0...500 |

|

|

|

|

7i |

10i |

16i |

25i |

40i |

64i |

100i |

160i |

250i |

400i |

640i |

1000i |

1600i |

2500i |

|

500...3150 |

2l |

2,7l |

3,7l |

5l |

7l |

10l |

16l |

25l |

40l |

64l |

100l |

160l |

250l |

400l |

640l |

1000l |

1600l |

2500l |

Належить зазначити, що від IT6 і вище стандартні допуски множать на 10 у разі переходу на 5 ступенів квалітету. Це правило можна використовувати під час екстраполяції значень IT для квалітетів більших за IT18.

Стандартні допуски для номінальних розмірів

від 500 до 3150 мм.

Значення стандартних допусків у квалітетах IT1...IT18 визначено як функція одиниці стандартного допуску l. Одиницю стандартного допуску l в мікрометрах визначають за формулою:

![]()

де D — середнє геометричне інтервалу номінального розміру в міліметрах.

Значення стандартних допусків розраховується залежно від одиниці стандартного допуску l як показано у вище наведеній таблиці.

Тестові завдання

1. Квалітети – це…

а) класи шорсткості поверхонь;

б) сукупність допусків, що відповідає одному рівню точності для усіх номінальних розмірів;

в) різниця між найбільшим і найменьшим граничними значеннями розмірів

2. Найбільшу ступінь точності має: квалітет

а) IT 01;

б) IT 5;

в) IT 17

3. Як змінюється ступінь точністі від IT 01 до IT 17?

а) зменьшується;

б) збільшується;

в) правильна відповідь відсутня

4. Який клас точності мають деталі двигуна автомобіля ?

а) 10;

|

|

А |

Б |

В |

|

1 |

|

|

|

|

2 |

|

|

|

|

3 |

|

|

|

|

4 |

|

|

|

б) 6;

в) 2

Запиши відповіді у таблицю:

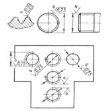

4. ДОПУСКИ ТА ВІДХИЛЕННЯ ФОРМИ І РОЗТАШУВАННЯ

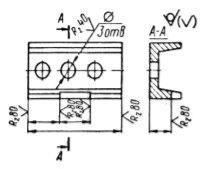

4.1. Класифікація відхилень і допусків форми та розташування поверхонь

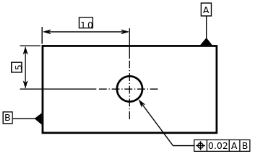

Точність геометричних параметрів деталей характеризується не тільки точністю розмірів їх елементів, але й точністю форми і взаємного розташування поверхонь. Відхилення форми і розташування поверхонь виникають у процесі обробки деталей через неточність та деформацію верстата, деформацію оброблюваного виробу, нерівномірності припуску на обробку, неоднорідності матеріалу і т. п. Відхилення форми і розташування поверхонь знижує не тільки експлуатаційні, але й технологічні показники виробу. Для забезпечення необхідної точності параметрів, його працездатності і довговічності в робочих кресленнях деталей необхідна вказівка не тільки граничних відхилень розмірів, але в необхідних випадках - також допусків форми і розташування поверхонь.

До́пуск розташува́ння (англ. Tolerance of position) — границя, що обмежує допустиме значення відхилення розташування поверхонь деталей .

Відхиленням розташування поверхонь називається відхиленням реального розташування окремого елемента від його номінального розташування. Під номінальним мається на увазі розташування, що визначається номінальними лінійними і кутовими розмірами.

Для оцінки точності розташування зазвичай призначають бази.

База — елемент деталі (або поєднання елементів), по відношенню до якого задається допуск розташування окремого елемента, а також визначається відповідний відхил. Базу позначають зачорненим трикутником, котрий з'єднують з рамкою допуску, або базу позначають буквою і з'єднують з трикутником

Поле допуску розташування — зона в просторі чи заданій площині, усередині якої повинен міститися прилеглий елемент або вісь, центр, площина симетрії в межах нормованої ділянки, ширина або діаметр якої визначаються значенням допуску, а розташування відносно баз — номінальним розташуванням розглядуваного елемента.

Причини виникнення відхилення форми

Основними причинами, що викликають відхилення форми і розташування поверхонь деталей при механічній обробці є:

- неточності і деформації вузлів і деталей металорізальних верстатів, інструментів і пристроїв, а також деформації самої деталі, що обробляється;

- нерівномірність припуску на оброблюваній поверхні деталі;

- неоднорідність хімічного складу і характеристик міцності в різних перерізах деталі;

Види допусків розташування

Відхилення розташування поверхонь виявляються як незалежно одне від одного, так і спільно. У зв'язку з цим запроваджені поняття незалежного і залежного допуску розташування. Поняття залежного допуску розташування може бути застосоване тільки до валів і отворів.

Залежним називається допуск розташування, що зазначається на кресленнях чи в інших технічних документах у вигляді значення, яке допускається перевищувати на величину, що залежить від відхилення дійсного розміру розглядуваного елемента і (чи) бази від границі максимуму матеріалу (найбільшого граничного розміру вала або найменшого граничного розміру отвору)[1]. Залежні допуски повинні бути або спеціально позначені на кресленнях або вказані в технічних вимогах. При відсутності спеціальних позначень або вказівок допуски приймаються як незалежні.

Незалежним називається допуск розташування, числове значення якого є постійним для всієї сукупності деталей та не залежить від дійсного розміру розглядуваного елемента і (чи) бази[1].

Види відхилень взаємного розташування

Позначення відхилень взаємного розташування

Відхилення взаємного розташування поверхонь найчастіше оцінюють такими параметрами, як відхилення від перпендикулярності, паралельності, співвісності, торцеве биття, радіальне биття тощо.

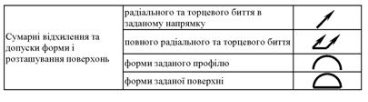

Символи позначення допуску відхилення взаємного розташування поверхонь (ГОСТ 2.308-79[2], ГОСТ 24642-81[3] та ISO1101:2004(E)[4]):

![]() Допуск паралельності.

Допуск паралельності. ![]() Допуск перпендикулярності

Допуск перпендикулярності

![]() Допуск нахилу

Допуск нахилу ![]() Позиційний допуск

Позиційний допуск

![]() Допуск співвісності

Допуск співвісності ![]() Допуск симетричності

Допуск симетричності

![]() Допуск радіального биття, торцевого биття або биття у заданому напрямку

Допуск радіального биття, торцевого биття або биття у заданому напрямку

![]() Допуск повного радіального або повного торцевого биття

Допуск повного радіального або повного торцевого биття

При позначенні на кресленні застосовують рамку, у першу клітинку якої заносять символ позначення відхилення форми, в другій — його максимально допустиму величину у міліметрах а в третій бази, відносно яких нормується показник.

Призначення допусків форми і розташування поверхонь має проводитися на основі державних стандартів.

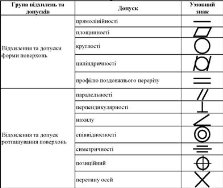

Усі відхилення форми і розміщення поділяють на три групи:

1)відхилення та допуски форми;

2)відхилення та допуски розташування;

3)сумарні відхилення форми та розташування.

Для кожного виду допуску форми або розташування встановлено 16 ступенів точності (з 1-го до 16-го), що включають як точні (1-й ступінь), так і грубі (16-й ступінь) допуски. У межах одного ступеня точності стандартом встановлено три рівні відносної точності А, В і С, що визначаються співвідношенням допусків форми і розміру, за яких допуски форми складають відповідно 60, 40 і 25 % допуску розміру.

Граничні відхилення форми і розташування поверхні нормуються ГОСТом 24642-81 і ГОСТом 24643-81 та призначаються за наявності особливих вимог, що випливають з умов роботи, виготовлення або вимірювання деталей. Основні визначення параметрів форми і розташування поверхні наведено в табл. 4.1.

Таблиця 4.1 Класифікація відхилень і допусків форми та розташування поверхонь

|

|

5. ШОРСТКІСТЬ ПОВЕРХНІ

5.1.Параметри, що визначають мікрогеометричні розміри поверхонь. Шкали шорсткості поверхонь.

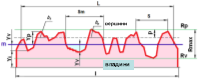

Шорсткістю називається нерівність поверхонь.

Шорсткість поверхонь – це один з основних показників, який впливає на точність виготовлення деталей. На робочому кресленні деталі на всіх поверхнях ставиться шорсткість.

Другими словами шорсткість – це висота, нерівностей поверхонь, які можна побачити під мікроскопом.

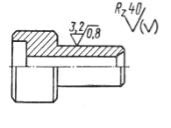

Параметри шорсткості позначаються: Ra або Rz

Ra - це середньоарифметичне відхилення профілю нерівностей;

Rz – це висота нерівностей профілю. Міждержавним стандартом ГОСТ 2789-73 визначено номенклатуру з 6-ти параметрів оцінки шорсткості поверхні, з яких для характеристики шорсткості вибирається один або декілька. При цьому перевага надається першому.

Ці параметри наступні:

Висотні:

- Ra — середнє арифметичне відхилення профілю (середнє арифметичне абсолютних значень відхилень профілю в межах базової довжини);

- Rz — висота нерівностей профілю по 10 точках (сума середніх абсолютних значень висот п'яти найбільших виступів і глибин п'яти найбільших впадин профілю в межах базової довжини);

- Rmax — найбільша висота профілю (відстань між лінією виступів профілю і лінією впадин профілю в межах базової довжини).

Крокові:

- S — середній крок місцевих виступів профілю (середнє арифметичне значення кроку нерівностей профілю по вершинах в межах базової довжини);

- Sm — середній крок нерівностей профілю по середній лінії (середнє арифметичне значення кроку нерівностей профілю в межах базової довжини).

Висотно-кроковий:

- tp — відносна опорна довжина профілю (відношення опорної довжини профілю до базової довжини, де p — значення рівня перерізу профілю).

Виступи шорсткості розподіляються на поверхні стінок рівномірно або нерівномірно, причому в загальному випадку вони можуть мати різну форму й розміри. В трубах промислового сортаменту через технологічну недосконалість їх виготовлення шорсткість розподілена нерівномірно.

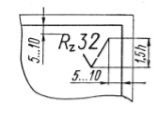

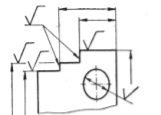

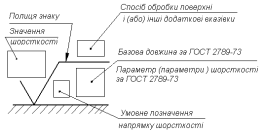

5.2. Позначення шорсткості на технологічних документах.

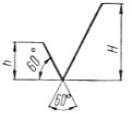

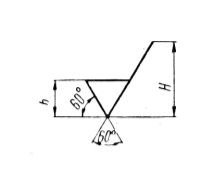

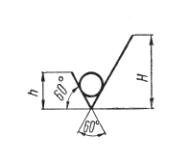

Структура умовного позначення шорсткості на кресленнях

|

Елементи позначення |

ГОСТ 2.309-73 |

|

Знак шорсткості поверхні, вид обробки якої не встановлюється |

|

|

Знак шорсткості поверхні, яка обробляється видаленням шару матеріалу (гострінням, фрезеруванням, шліфуванням, поліруванням і т. д.) |

|

|

Знак шорсткості поверхні, одержуваної без видалення шару матеріалу (литтям, куванням, штампуванням, прокатом, волочінням і т. д.) |

|

|

Знак, який вказує поверхню, не оброблювану за даним кресленням |

|

|

Позначення поверхонь з однаковою шорсткістю |

Якщо шорсткість всіх поверхонь виро би повинна бути однаковою, загальне позначення шорсткості наносять у правому верхньому куті креслення Знаки наносяться на відстані 5-10 мм від верх ній і правої сторін рамки креслення |

|

Позначення переважної шорсткості |

При вказівці однаковою шорсткості для частини поверхонь деталі в правому верхньому куті креслення поміщають позначення однаковою шорсткості і умовне позначення |

|

Позначення шорсткості поверхні при нестачі місця на кресленні |

При нестачі місця на кресленні допускається позначення шорсткості поверхні розташовувати на розмірних лініях або переривати виносну лінію |

|

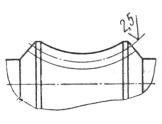

Нанесення шорсткості на поверхнях глобоідних черв'яків та коліс |

Для глобоідних черв'яків і пов'язаних з ними коліс позначення шорсткості робочих поверхонь наносять на лінії розрахункової окружності |

|

Позначення поверхні з різною шорсткістю |

Якщо на окремих ділянках деталі шорсткість однієї і тієї ж поверхні повинна бути різною то ці ділянки розмежовують суцільною тонкою лінією з нанесенням відповідного розміру і позначень і позначень шорсткості Через зону штрихування лінію кордону між поверхнями з різною шорсткістю не проводять |

|

Позначення шорсткості поверхні профілю різьби |

Шорсткість поверхні профілю різьби позначають за загальними правилами, якщо зображується профіль різьблення, або умовно на виносної лінії для позначення розміру різьби, або на розмірної лінії |

Розв’яжи тестові завдання

1. Що називають і як визначають шорсткість поверхні?

а) Сукупність нерівностей поверхні з відносно великими кроками на базовій довжині. Визначаються від середньої лінії профілю проведеній так, щоб в межах базової довжини середнє відхилення профілю до цієї лінії максимальне;

б) Сукупність нерівностей поверхні з відносно малими кроками на базовій довжині. Визначаються від середньої лінії профілю проведеній так, щоб в межах базової довжини середнє квадратичне відхилення профілю до цієї лінії мінімальне;

в) Сукупність нерівностей поверхні з відносно малими кроками на базовій довжині. Визначаються від середньої лінії профілю проведеній так, щоб в межах базової довжини середнє відхилення профілю до цієї лінії максимальне

2. Якими параметрами кількісно оцінюється шорсткість поверхні?

а) Кількісно одним або декількома параметрами

Ra; Rz; Rmax; Sm; S; tp

б) Ra;

в) Fx

3. Як позначають шорсткість поверхні на кресленнях?

а) позначається умовним знаком шорсткості з вказуванням кількісного значення параметрів і значень базової довжини;

б) згідно ГОСТ 2.309-73;

в) цифрами

4. Які параметри є основними в позначеннях шорсткості поверхні?

а) Rz; б) Sm; в) Ra

- Які засоби вимірів застосовують для визначення значень параметрів Ra і Rz?

а) прилади профілографи та профілометри;

б) штангенциркулі, лінійка;

в) мікрометр

6. Як зв'язані між собою допуски розмірів поверхонь зі значеннями параметрів шорсткості цих же поверхонь?

а) чим більше допуск розміру, тим менше шорсткість;

б) чим менше допуск розміру, тим менше шорсткість;

в) чим менше допуск розміру, тим більша шорсткість

7. Яке значення має мікрорельєф поверхні для експлуатаційних властивостей поверхні?

а) підвищує силу тертя поверхонь;

б) шорсткість - це виступи і впадини різної глибини і форми, відіграють роль карманів які утримують мастила;

в) покращує зчеплення між поверхнями

- Залежно від чого вибирають шорсткість поверхні?

а) в залежності від функціонального призначення поверхні;

б) від способів зберігання ;

в) від середовища де використовується деталь

- Які умовні знаки застосовують у позначеннях шорсткості поверхні?

а) ![]() ,

, ![]() ,

, ![]()

б) ![]()

![]()

![]()

в) ∆ ∆∆ ∆∆∆

- Що позначають кожним з умовних знаків?

а) ![]() - без видалення шару √ - без вказування способу обробки

- без видалення шару √ - без вказування способу обробки

![]() - механічна обробка матеріалу;

- механічна обробка матеріалу;

б) ![]() - механічна обробка √ - без видалення шару матеріалу

- механічна обробка √ - без видалення шару матеріалу

![]() - без вказування способу обробки;

- без вказування способу обробки;

в) ![]() - без вказування способу обробки √ - механічна обробка

- без вказування способу обробки √ - механічна обробка

![]() - без видалення шару матеріалу;

- без видалення шару матеріалу;

- Які лінії на кресленнях використають для нанесення умовних знаків з позначеннями шорсткості поверхні?

а) на лініях видимого контуру; виносних лініях; на полках ліній виносок; дозволяється на розмірних лініях чи їх продовженнях;

б) на лініях, що позначають перерізи; на осьових лініях;

в) на лініях невидимого контуру; на лініях, що позначають розріз;

12. Як позначають на кресленнях виробів переважну шорсткість?

а) якщо всі поверхні мають однакову шорсткість то її позначення розміщують у лівому нижньому кутку креслення, а на зображення знаки не наносять; якщо частина поверхонь виробу має однакову шорсткість то ставиться два знаки ![]() у лівому нижньому кутку креслення ;

у лівому нижньому кутку креслення ;

б) якщо всі поверхні мають однакову шорсткість то її позначення розміщують у лівому верхньому кутку креслення, а на зображення знаки не наносять; якщо частина поверхонь виробу має однакову шорсткість то ставиться два знаки ![]() у лівому верхньому кутку креслення;

у лівому верхньому кутку креслення;

в) якщо всі поверхні мають однакову шорсткість то її позначення розміщують у правому верхньому кутку креслення, а на зображення знаки не наносять; якщо частина поверхонь виробу має однакову шорсткість то ставиться два знаки ![]() у правому верхньому кутку креслення .

у правому верхньому кутку креслення .

6. ОСНОВНІ ХАРАКТЕРИСТИКИ

ВИМІРЮВАЛЬНИХ ІНСТРУМЕНТІВ ТА ПРИЛАДІВ.

6.1. Інтервал і ціна поділу шкали, діапазон показників і вимірювань.

Залежно від призначення, будови, принципу дії, засоби вимірювальної техніки мають різні характеристики, які визначаються точністю, правильністю, чутливістю, відтворенням, збіжністю, швидкодією та надійністю роботи.

Результати вимірюваної величини визначаються за шкалою приладу, діапазон показів якого обмежений початковим і кінцевим значенням.

Діапазон вимірювань — інтервал вимірюваної величини, у межах якого пронормовані похибки засобу вимірювання.

Досить часто діапазон вимірювань подається не в одиницях вимірюваної величини, а у вигляді нормованого сигналу для відповідних оцифрованих значень шкали засобу вимірювання і називається градуювальною характеристикою. Вона встановлюється як залежність між значеннями вимірюваної величини на вході та виході засобу вимірювань, отриманими під час градуювання та поданими у вигляді таблиці, графіка або формули.

Точністю засобу вимірювання називається характеристика засобу вимірювань, яка визначається за близькістю його показів до істинного значення вимірюваної величини або ж близькістю до нуля всіх його похибок (випадкових, систематичних методичних та інших).

Правильністю засобу вимірювань називається характеристика, яка показує близькість до нуля його систематичних похибок.

Важливою характеристикою засобу вимірювання є його чутливість, що розраховується з відношення зміни вихідної величини засобу вимірювання до зміни вхідної величини, яка спричинила цю зміну:

nmax – кількість поділок на шкалі приладу;

Аmax – межа вимірювання приладу.

Поріг чутливості — найменше значення вимірюваної величини, яке може бути виявлене засобом вимірювання, тобто на виході засобу вимірювання відбудеться зміна вихідної величини хоча б на 0,5 поділки.

Шкалою засобу вимірювання називається частина показового пристрою у вигляді упорядкованої сукупності позначок разом із пов'язаною з нею певною послідовністю чисел. Числа, як правило, відповідають значенню вимірюваної величини, вид якої вказується на шкалі (температура, густина, швидкість тощо), а також зазначається клас точності та градуювання.

Поділка шкали — частина шкали між двома сусідніми поділками. В автоматичних потенціометрах і мостах кількість поділок дорівнює

100, 50, 25.

Ціною поділки називається найменше значення вимірюваної величини, яке відповідає одній поділці. При визначенні вимірюваної величини кількість поділок перемножують на її ціну.

, де Сп – ціна поділки приладу;

, де Сп – ціна поділки приладу;

Аmax–межа вимірювання приладу;

nmax – кількість поділок на шкалі приладу.

Показання приладу – значення фізичної величини, яке вимірює прилад (визначається як добуток ціни поділки приладу на кількість поділок, на яке відхилилася стрілка приладу при вимірюванні):

А = Сп n ,

де А –показання приладу;

n – кількість поділок, на яке відхилилася стрілка приладу при вимірюванні.

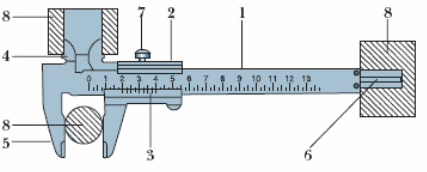

6.2. Штангенциркуль

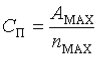

Штангенци́ркуль (нім. Stangenzirkel) — універсальний штангенінструмент, призначений для вимірювань з високою точністю зовнішніх і внутрішніх розмірів предметів, а також глибин отворів. Штангенциркуль — найпопулярніший інструмент вимірювання у всьому світі.

Дерев'яні штангенциркулі використовувалися вже на початку XVII століття. Перші справжні штангенциркулі з ноніусом з'явилися тільки в кінці XVIII століття в Лондоні.

Штангенциркуль:1 – штанга; 2 —повзунок; 3 – ноніус; 4 – верхні губки; 5 – нижні губки; 6 – глубиномір; 7 – стопорний гвинт; 8 – деталь, заготовка.

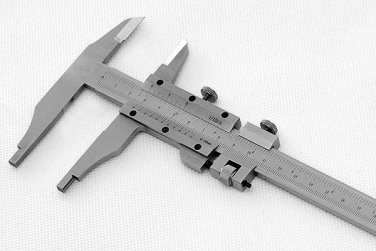

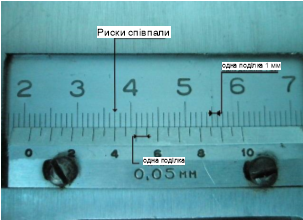

Порядок відліку вимірів штангенциркуля зі шкал штанги і ноніуса:

1) зчитують число цілих міліметрів, для цього знаходять на шкалі штанги штрих, найближчий зліва до нульового штриха ноніуса, і запам'ятовують його числове значення;

2) зчитують долі міліметра, для цього на шкалі ноніуса знаходять штрих, що найближчий до нульової поділки і збігається з штрихом шкали штанги, і помножують його порядковий номер на ціну поділки(0,1 мм) ноніуса;

3) вираховують повну величину показів штангенциркуля, для чого до числа цілих міліметрів додають відчитані долі міліметра.

Види штангенциркулів

Штангенциркулі згідно з ГОСТ 166-89

- ШЦ-1 — штангенциркуль з двостороннім розташуванням губок для вимірювання зовнішніх і внутрішніх розмірів і з лінійкою для вимірювання глибин.

- ШЦ-IC — (штангенциркуль із стрілочним відліком) для відліку вимірів замість ноніуса має відлікову стрілочну головку. У виїмці штанги розміщена рейка, з якою зчеплена шестерня головки, тому результати вимірювання штангенциркулем, що відповідають положенню губок, зчитують на круговій шкалі головки за розташуванням стрілки. Це значно простіше, швидше і менш обтяжливо для виконавця, ніж зчитування відліку по ноніусу;

ШЦТ-I — з одностороннім розташуванням губок, виготовлених з твердого сплаву для вимірювання зовнішніх розмірів і глибин в умовах підвищеного абразивного зношування.

Фото штангенциркуля ШЦ-ІІ

Фото штангенциркуля ШЦ-ІІ

- ШЦ-II — з двостороннім розташуванням губок для вимірювання зовнішніх і внутрішніх розмірів і для розмітки. Для полегшення останньою оснащений рамкою мікрометричної подачі.

- ШЦ-III — з одностороннім розташуванням губок для вимірювання зовнішніх і внутрішніх розмірів.

За способом зняття показів вимірювання, штангенциркулі поділяються на:

- ноніусні

- циферблатні — обладнані циферблатом для зручності і швидкості зняття показів

- цифрові — з цифровою індикацією для безпомилкового причитування

Цифровий штангенциркуль

Цифровий штангенциркуль

Визначення показів по ноніусу

Для визначення показів штангенциркуля потрібно додати значення його основної і допоміжної шкали.

![]()

![]()

На малюнку покази штангенциркуля ШЦ-1. В першому прикладі : 3 + 0,3 = 3,3 мм, а в другому — 36 + 0,8 = 36,8 мм.

На фото показано 21,4мм

На фото показано 21,4мм

Цікавий факт В сучасній німецькій мові слово «штангенциркуль» відсутнє. Німецькою штангенциркуль називається Messschiebe або Schieblehre — відповідно, «розсувний вимірник» або «розсувна лінійка».

ПРИКЛАДИ РОЗВ'ЯЗУВАННЯ ЗАДАЧ

ПРИКЛАД 1. Амперметр, на шкалі якого 100 поділок, має межу вимірювання 15 А. При включенні амперметра в коло його стрілка відхилилася на 80 поділок. Визначити ціну поділки приладу та силу струму в колі.

РОЗВ’ЯЗОК.

1. Визначаємо ціну поділки приладу : ![]() .

.

2. Визначаємо силу струму в колі :

I = Сп n = 0,15×80 = 12 А.

Відповідь: 12 A

ПРИКЛАД 2. Вольтметр, на шкалі якого 150 поділок, має межу вимірювання 300 В. При включенні вольтметра в коло, стрілка приладу відхилилася на 110 поділок. Визначити ціну поділки приладу та напругу на затисках кола.

РОЗВ’ЯЗОК.

1. Визначаємо ціну поділки приладу :![]() .

.

2. Визначаємо напругу на затисках кола :

![]()

Відповідь: 220B

Завдання.

1. Визначте ціну поділки шкали приладу.

А) 0,1 В на поділку

Б) 0,2 В на поділку

В) 0,5 В на поділку

2. Порахувати чутливість приладу, якщо nmax =100 , Аmax = 1000А

3. Визначити ціну поділки вольтметра, якщо nmax =30 , Аmax = 6В

4.Визначити показання приладу , якщо Сп = 10 Ом, n=0,5

5.Амперметр, на шкалі якого 1000 поділок, має межу вимірювання

150А. При включенні амперметра в коло його стрілка відхилилася на 50 поділок. Визначити ціну поділки приладу та силу струму в колі.

6.Вольтметр, на шкалі якого 100 поділок, має межу вимірювання 300В.

При включенні вольтметра в коло його стрілка відхилилася на 90 поділок. Визначити ціну поділки приладу та напругу на затисках кола.

ЗАВДАННЯ 1. В таблиці 1 проставити правильні відповіді, що приведені в таблиці 2 .

Таблиця 1

|

Номер запитання, завдання |

Запитання, завдання |

Номер відповіді |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблиця 2

|

|

Відповідь |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Межа вимірювання, ціна поділки, чутливість, показання приладу, абсолютна похибка, відносна похибка, наведена похибка, клас точності. |

|

|

Як відношення межі вимірювання приладу до кількості поділок на шкалі приладу: |

|

|

Найбільше значення фізичної величини, яке можна вимірити приладом. |

|

|

Для перетворення різних електричних величин (сили струму, напруги, активних і реактивних потужностей і енергій, коефіцієнта потужності, опору, індуктивності, ємності) у візуальну форму, зручну для сприйняття. |

|

|

|

ЗАВДАННЯ 2 . Вибери правильну відповідь.

1. Види розмірів:

а) номінальний, дійсний; граничний

б) найбільший та найменший граничний;

в) нормальний, діючий, допустимий.

2. Які інструменти відносяться до вимірювальних?

а) лінійка, штангенциркуль, мікрометр;

б) кутомір, рейсмус, індикатор;

в) ноніус, штанга, калібр-скоба, калібр-пробка, калібр-втулка, шаблон.

3. Укажіть призначення штангенглибиноміру:

a) для вимірювання довжини деталі;

б) для контролю точності штангенциркуля;

в) для вимірювання розмірів менших 10-ти мм;

г) для вимірювання глибин отворів і пазів.

4. Квалітетом називається:

а) сукупність номінальних розмірів, що відповідають однаковій точності для всіх допусків;

б) сукупність допусків, що відповідають однаковій точності для всіх номінальних розмірів;

в) сукупність допустимих розмірів, що відповідають однаковій точності для всіх допусків.

5. Для яких розмірів застосовуються квалітети 12, 14, 15, 16, 17 ?

a) для особливо точних деталей і калібрів;

б) для посадочних розмірів;

в) для розмірів неспряжених поверхонь.

6. Принцип дії мікрометра.

а) використання мікрометричного гвинта з кроком різьби 0,5 мм;

б) використання мікрометричного ефекту спеціального гвинта з кроком різьби 1,0мм;

в) використання мікрометричного гвинта з кроком різьби 1,5 мм.

7. Що таке шорсткість?

а) сукупність нерівностей оброблюваної поверхні утворюючих її рельєф називається шорсткістю;

б) сукупність оброблюваних поверхонь утворюючих її рельєф називається шорсткістю;

в) сукупність створених мікрорельєфів на оброблюваній поверхні

називається шорсткістю.

8. Контроль шорсткості поверхні проводять за допомогою:

а) профілометра та по еталонам;

б) профілографа та по еталонам;

в) пункт а і б

9. Допуск розміру це:

а) різниця між найбільшим та найменшим граничними розмірами;

б) різниця між номінальним та дійсним розмірами;

в) різниця між номінальним та граничним розмірами.

10. Призначення ноніуса штангенциркуля:

а) для надійного фіксування дробної частини розміру;

б) для відліку дробної частини розміру;

в) для визначення дробних розмірів

11. Складові штангенциркуля:

а) штанга, ноніус, мікрометрична шкала;

б) штанга, ноніус, гвинт для фіксації рамки;

в) штанга, губки для вимірювання зовнішніх та внутрішніх розмірів, шкала.

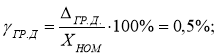

6.3 Електричні вимірювання

а) Основні визначення і формули

Вимірювання – це знаходження фізичної величини дослідним шляхом за допомогою різних приладів, спеціальних засобів і технічних пристроїв. Результат вимірювання виражають іменованим числом, яке складається з числа та назви одиниці, наприклад, 15В ( 15 – абсолютна величина напруги; В – назва одиниць напруги, вольти).

Фізична величина відтворюється при вимірюванні – мірою, засобом вимірювання певного розміру.

Електричні вимірювання виконують за допомогою електровимірювальних приладів, схем і спеціальних пристроїв. Такими приладами можна вимірювати електричні величини: струм, напругу, опір, потужність, енергію, частоту та ін., а також неелектричні величини: температуру, тиск, геометричні розміри, силу світла і звуку, густину, концентрацію, тощо. Тип вимірювального залежить від виду і розміру (діапазону значень) вимірювальної величини, а також від потрібної точності вимірювань. В електричних вимірюваннях використовують основні одиниці системи СІ: ампер (А), вольт (В), ом (Ом), фарада (Ф), генрі (Г), секунда (с).

Щоб зробити відлік величини, яку вимірюють даним приладом, треба визначити ціну поділки (сталу приладу) с його шкали, тобто визначити кількість електричних одиниць вимірюваної величини, що припадає на одну поділку. Для цього треба поділити найбільшу вимірювану приладом величину x (номінальне значення) на кількість поділок шкали ![]() :

:

![]() або

або ![]()

![]()

![]()

Наприклад, якщо вольтметр розрахований на номінальну напругу 150В і шкала його має 30 поділок, то ціна поділки дорівнюватиме: ![]()

Величина s, обернена до сталої приладу с, називається чутливістю приладу:

Чутливість приладу чисельно дорівнює лінійному або кутовому переміщенню стрілки, яке відповідає одиниці вимірювальної величини.

Абсолютна похибка вимірювання – це різниця між виміряним та істинним значеннями вимірювальної величини: ![]() де

де ![]() виміряне значення;

виміряне значення; ![]() дійсне (істинне) значення вимірювальної величини.

дійсне (істинне) значення вимірювальної величини.

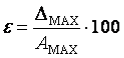

Відносна похибка вимірювання – це відношення абсолютної похибки Δ до істинного значення вимірювальної величини Xі :

Основна зведена похибка визначається за формулою: ![]() де

де ![]() найбільша можлива абсолютна похибка при нормальних умовах роботи (робоче положення шкали, температура 293К, відсутність зовнішніх магнітних полів, відсутність поблизу приладу феромагнітних мас і т.д.);

найбільша можлива абсолютна похибка при нормальних умовах роботи (робоче положення шкали, температура 293К, відсутність зовнішніх магнітних полів, відсутність поблизу приладу феромагнітних мас і т.д.); ![]() номінальна вимірювальна величина приладу ( верхня границя його вимірювання).

номінальна вимірювальна величина приладу ( верхня границя його вимірювання).

Основною похибкою називається похибка вимірювання, що проводиться за нормальних умов. Коли умови виходять за межі нормальних, внаслідок впливу негативних чинників на процес вимірювання, тоді має місце додаткова похибка.

Точність вимірювання ![]() визначається кількісно як число, обернене до модуля відносної похибки:

визначається кількісно як число, обернене до модуля відносної похибки:

Клас точності приладу – це узагальнена характеристика точності засобів вимірювання, яка визначає границі допустимих основної і додаткової похибки.

Таким чином, якщо клас точності деякого засобу вимірювання позначено, наприклад 0,5, то це означає, що допустиме значення зведеної похибки ![]() , виражене у відсотках, дорівнює 0,5, тобто

, виражене у відсотках, дорівнює 0,5, тобто

де ХНОМ – номінальне значення вимірюваної величини.

Адитивна абсолютна похибка, яка не залежить від розміру вимірювальної величини.

Мультиплікативна абсолютна похибка – лінійно збільшується при змішенні вимірювальної величини.

1. У вимірювальних приладах, якщо переважає адитивна складова абсолютної похибки, то клас точності позначається у вигляді десяткового дробу (0,1; 0,5; 1,5). Це означає, що допустиме значення зведеної похибки ![]() , виражене у відсотках, дорівнює відповідно: 0,1%; 0,5%; 1,5%.

, виражене у відсотках, дорівнює відповідно: 0,1%; 0,5%; 1,5%.

Якщо відомо клас точності приладу, тоді можна визначити гранично допустимі значення абсолютних та відносних похибок вимірювання.

![]()

![]()

![]()

![]() 2. У вимірювальних приладах, якщо переважає мультиплікативна складова абсолютної похибки, то клас точності позначається у вигляді десяткового дробу у кружечку.

2. У вимірювальних приладах, якщо переважає мультиплікативна складова абсолютної похибки, то клас точності позначається у вигляді десяткового дробу у кружечку.

Контрольні запитання

.1. Що таке електровимірювальні прилади ?

2. Як класифікують електровимірювальні прилади?

.3. На шкалі електровимірювальних приладів наводиться назва приладу або початкова латинська літера одиниці, що вимірюється. За початковою латинською літерою відповідно розкласти назви приладів:

V — ; А — ; W — ; Ώ — ; kWh — ; φ — ; Hz — ; mА — ; kV — ;

ватметри; лічильники енергії ; міліамперметри ; фазометри ; вольтметри ; амперметри ; кіловольтметри; омметри ; частотоміри .

4. Які є системи електровимірювальних приладів за фізичним принципом дії?

5. Які умовні позначення на шкалі приладу характеризують класифікацію приладів за родом струму?

6. Які класи точності електровимірювальних приладів передбачені Держ. стандартом ( ДСТ )?

7. Як розрізняють електровимірювальні прилади за типом відлікового пристрою ?

8. Як поділяються електровимірювальні прилади у залежності від умов експлуатації, діапазону робочих температур та відносної вологості?

9. Як позначаються на вимірювальній шкалі прилади за принципом дії ?

9. Як поділяються електровимірювальні прилади за стійкістю до механічних впливів?

10. Як поділяються електровимірювальні прилади за ступенем захисту від зовнішніх магнітних та електричних полів?

11. Які прилади використовують для вимірювання величини струму?

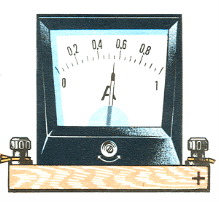

12. Розказати все про прилади показані на мал.6.4.1

а) Як називаються ці прилади?

б) Умовні позначення.

в) Як вмикають дані прилади в електричне коло?

г) Визначити ціну поділки шкали приладів.

д) Визначити межі вимірювання приладів.

Мал.6.4.1.

Мал.6.4.1.

е) Які фізичні величини можна виміряти за допомогою цих приладів?

є) Визначити ціну поділки шкали вольтметра, показаного на мал. а)

Яку напругу він показує? (U = 2,8 В) .

ж) Визначити ціну поділки шкали амперметра, показаного на мал. б)

з)Який струм він показує? (І = 0,55 А) .

13. Для чого використовують шунти?

Фото циферблатного штангенциркуля

Фото цифрового композитного штангенциркуля

Література

І. І. Антоненко, А. С. Солоха. Основи взаємозамінності, стандартизації та технічних вимірювань (навчальний посібник). Криворізький державний педагогічний університет

2. Бойко Т. Г. Основи стандартизації / Т. Г. Бойко – Львів : Львівська політехніка, 2004. – 250 с.

3. Державна система стандартизації України. Основні положення: ДСТУ 1.0 – 93. – [чинний від 2003.07.01]. – Київ : Держспоживстандарт України, 2003. – 20 с. – (Національний стандарт України).

4. Кирилюк Ю. Е. Допуски і посадки / Ю. Е. Кирилюк, З. Н. Ломаченко. – Київ : Вища школа, 1989. – 133 с.

5. Перегудова В. І. Метрологія, основи стандартизації та керування якістю : навч. посіб. / В. І. Перегудова. – Бердянск : БДПУ, 2013. – 195 с.

6. Сертифікація. Основні поняття. Терміни та визначення: ДСТУ ISO 17000:2007. – [чинний від 2008.04.01]. – Київ : Держспоживстандарт України, 2007. – 27 с. – (Національний стандарт України).

7. Система управління якість. Вимоги: ДСТУ ISO 9001 – 2001. – [Чинний від 2001.01.01]. – Київ : Держспоживстандарт України, 2001. – 23 с. - (Національний стандарт України).

8. Шаповал М. І. Основи стандартизації, управління якістю і сертифікації : підручник / М. І. Шаповал. – [3-тэ вид.] – Київ : Видавництво Європ. Ун-ту, 2001. – 174 с.

10. Якість продукції. Оцінювання якості. Терміни та визначення: ДСТУ 2925 – 94. – [чинний від 01.01.1996]. – Київ : Держспоживстандарт України, 1995. – 28 с. – (Національний стандарт України)

11. В.З.Набродов. Допуски, посадки та технічні вимірювання. В-цтво Література, 2018

1

-

-

Дуже гарна робота! Дякую!

про публікацію авторської розробки

Додати розробку