План урока та інструкційна картка

План уроку

Професія: Електрогазозварник

Тема програми: Модуль ЕГЗ – 3.1.1. Технологія виконання зварювання трубопроводів

Тема уроку: Проведення ручного дугового зварювання і наплавлення в середовищі захисних газів деталей, вузлів, конструкцій простих та середньої складності виготовлених з конструкційних сталей.

Мета уроку: Ознайомити учнів зі способами наплавлення металів.

Тип уроку: Засвоєння нових знань, умінь та практичних навичок.

Методи уроку: Комбінований, наочний та практичний, пояснювально-ілюстративний.

Матеріально технічне забезпечення уроку:

Базове обладння майстерні електрогазозварників.

Місце проведення: Майстерня Електрогазозварників.

Міжпредметні зв’язки: охорона праці, спецтехнологія і матеріалознавство.

Література:

1. Славянов Н.Г. Электрическая отливка металлов / Славянов Н.Г. – М. : Машгиз, 1945. – 94 с.

2. Автоматическая сварка под флюсом / под ред. Е.О. Патона, В.В. Шеверницкого, Б. И. Медовара. – К.; М.: Машгиз, 1948. – 344 с.

3. Низкокремнистые флюсы для автоматической сварки и наплавки / Фрумин И.И., Рябкин Д.М., Подгаецкий В.В. и др. // Автоматическая сварка. – 1956. – № 1. – С. 3–20.

4. Фрумин И.И. Легирование наплавленного металла при сварке под флюсом // Автоматическая сварка. – 1952. – №1. – С. 3–19.

5. Походня И.К.. Электрошлаковая наплавка изнашивающихся деталей / Походня И.К. – К. : НТО Машпром, 1957. – 23 с.

6. Гоголицын М. Плазменная наплавка / Гоголицын М., Фрумин И. // Автоматическая сварка. – 1965. – №3. – С. 23–27.

ХІД УРОКУ

-

Організаційна частина – 5 хв.

- Перевірка наявності учнів.

- Відповідність спецодягу вимогам охорони праці (наявність спецодягу).

-

Вступний інструктаж - 40 хв.

- Повідомлення учням теми уроку: Проведення ручного дугового зварювання і наплавлення в середовищі захисних газів деталей, вузлів, конструкцій простих та середньої складності виготовлених з конструкційних сталей.

- Повідомлення мети уроку.

- Актуалізація опорних знань, умінь і навичок учнів:

Наплавлення – це різновидність зварювання, що полягає в нанесені шару металу на поверхню виробу.

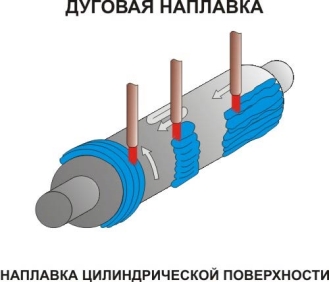

Дугове наплавлення металів

Наплавлення металу за допомогою дугового зварювання застосовують для відновлення зношених деталей. Для цього на поверхню виробу наносять метал, накладаючи його шарами, що володіють необхідними фізико-механічними властивостями. Для цього застосовують різні види зварювання, в тому числі і ручне дугове з плавким або неплавким електродом.

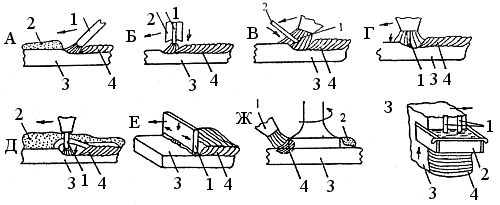

Основні способи наплавлення плавленням:

А — вугільним електродом (1), розплавленням сипучого наплавочного сплаву (2);

Б — покритим електродом (1) або легуючим покриттям (2);

Е — стрічкою плавким (1) в захисному газі (під флюсом);

Ж — струменем плазмотрона (1) з накладеним або спеченим із порошків наплавочного матеріалу (2);

З плавким електродом (1) з переміщуваним мідним повзуном (2), рулонна деталь (3); наплавлений шар (4)

Основною перевагою ручної дугової наплавки є простота і універсальність методу, можливість виконання складних наплавочних робіт у важкодоступних місцях. До недоліків відносять низьку продуктивність, загазованість у місці виробництва робіт, складність отримання необхідної якості наплавленої поверхні.

Наплавлення плавким електродом ведуть за тією ж технологією, що і звичайну зварювання. Перед наплавленням поверхню ретельно зачищають, стежачи особливо за тим, щоб не залишилося жирових плям і корозії. Електроди підбирають, виходячи з умов експлуатації наплавлюваного поверхні. Для цього застосовують як звичайні зварювальні електроди, призначені для зварювання легованих сталей, так і спеціальні зварювальні електроди, що володіють заданими властивостями. Для наплавлення зносостійких поверхонь застосовують порошкові дроту з заданим хімічним складом. В якості джерел живлення зварювальної дуги використовують серійні випрямлячі та зварювальні трансформатори.

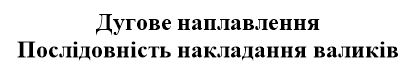

Для наплавлення на поверхню металу наносять зварювальні валики, покриваючи всю площину шаром наплавленого металу. Валики наносять почергово, перекриваючи попередній ? його ширини. Для того щоб збільшити ширину валиків, їх можна накладати поперечними коливаннями, так само як це роблять для збільшення зварювального шва. Валики можна накладати і з деякими проміжками один від іншого, з подальшою наплавленням валиків в проміжках. Проміжні валики накладають після зняття шлаку з раніше накладених валиків і ретельної їх зачистки.

На відміну від сполучної зварювання, наплавлення має деякі особливості, пов’язані з тим, що хімічний склад наплавленого металу істотно відрізняється від хімічного складу основного металу. Виходом зі сформованої ситуації може служити ретельний підбір складу плавких електродів, які здатні створити необхідну структуру і хімічний склад наплавленого шару. Якщо це зробити не вдається, то вдаються до інших методів наплавлення: наплавленні неплавким електродом з розплавленням шару сипкого наплавляемого сплаву, нанесення легуючих домішок у вигляді порошків, паст або брикетів, наплавленням в середовищі захисних газів і т. д. Для цього застосовують методи наплавлення на автоматичному і напівавтоматичному зварювальному обладнанні, на особливості якого ми зупинимося у відповідних розділах цієї книги.

![]() При наплавленні будь-яким із зазначених методів важливо, щоб основний метал проплавлявся мінімально, щоб були зведені до мінімуму залишкові напруги, деформації і припуск на подальшу обробку.

При наплавленні будь-яким із зазначених методів важливо, щоб основний метал проплавлявся мінімально, щоб були зведені до мінімуму залишкові напруги, деформації і припуск на подальшу обробку.

![]()

![]()

![]()

![]()

Наплавлення твердих сплавів

Матеріали для наплавлення

Наплавленням називають процес наплавлення на поверхні виробу шару металу для зміни розмірів або додання спеціальних властивостей (твердості, антикорозійності, зносостійкості тощо). Наплавка може виконуватися штучними металевими електродами, сталевий наплавочного дротом (стрічкою) і твердими сплавами.

Твердими сплавами називають сплави карбідо — і боридоутворюючих металів хрому, марганцю, титану, вольфраму та інших з вуглецем, бором, залізом, кобальтом, нікелем і ін. Вони можуть бути литими і порошковими.

До литим твердим сплавам відноситься прутковий сормайт, поставляється у вигляді стрижнів діаметром 6-7 мм і довжиною 400-450 мм, що містить 25-31% хрому, 3-5% нікелю, 2,5-3,3% вуглецю, 2,8—3,5% кремнію, до 1,5% марганцю, до 0,07% сірки 0,08% фосфору, решта — залізо, а також інші сплави. Литі тверді сплави застосовують для наплавлення штампів, вимірювального інструменту, деталей верстатів і механізмів, що працюють в умовах інтенсивного зношування. Наплавлення ведуть ацетиленокисневим полум’ям, вугільним електродом, а також вольфрамовим електродом в середовищі аргону.

До порошкоподібною твердих сплавів належать сталініт і сормайт. Порошкоподібний сталініт містить 24-26% хрому, 6-8,5% марганцю, 7-10% вуглецю, до 3% кремнію, до 0,5% сірки і фосфору, решта — залізо.

Металеві електроди для дугового наплавлення виготовляють за ГОСТ 10051-75, згідно з яким електроди класифікуються в залежності від хімічного складу та твердості наплавленого металу.

Види наплавлення

В даний час в промисловості використовується велика кількість різних видів наплавлення.

Ручна дугова наплавка. Наплавка виконуєте плавкими металевими поодинокими електродами, пучком електродів, лежачими пластинчастими електродами, трубчастими електродами, дугою прямого і непрямого дії і трифазною дугою.

Наплавлення електродами можна виконувати у всіх просторових положеннях. Вона виконується шляхом послідовного накладання валиків, наплавляються при розплавлюванні електрода на поверхню виробу. Рулонна поверхня при цьому повинна бути чистою (зачищена до металевого блиску). Поверхня кожного накладеного валика і місце для накладення такого валика також ретельно зачищають від шлаку, окалини і бризок. Для отримання суцільного монолітного шару наплавленого металу кожен наступний валик повинен перекривати попередній на 1/3 — 1/2своей ширини.

Товщина одношарової наплавлення становить 3-6 мм. Якщо необхідно наплавить шар завтовшки більше 6 мм, перпендикулярно першому наплавляють другий шар валиків. При цьому перший шар валиків повинен бути ретельно очищений від бризок, окалини, шлакових включень і інших забруднень.

Дугове наплавлення під флюсом

За способом виконання може бути автоматичним або напівавтоматичним, а за кількістю застосовуваних дротів — одноелектродною і багатоелектродною. Застосовуються для наплавлення під флюсом зварювальні дроту по конструкції поділяють на суцільні та порошкові, а за формою — на круглі і стрічкові.

Дугове наплавлення в захисних газах вольфрамовим (неплавким) і дротовим металевим (плавким) електродом. Для захисту дуги використовують аргон, азот, водень і вуглекислий газ. Продуктивність праці при наплавленні оцінюють масою або площею (розмірами) наплавленого металу.

Вібродугове наплавлення

Ця наплавлення є різновидом електричного дугового наплавлення плавким електродом і виконується шляхом вібрації електрода. Амплітуда вібрації знаходиться в межах від 0,75 до 1,0 діаметра електродного дроту.

Електрошлакове наплавлення

Відмінною особливістю цього способу наплавлення є висока продуктивність, при якій можуть бути досягнуті не тільки десятки, а сотні кілограмів наплавленого металу в годину. Наплавка проводиться з примусовим формуванням металу за один прохід. Електроди застосовуються практично будь-якого перетину: прутки, пластини і т. п. Глибину проплавлення основного металу можна регулювати в широких межах.

Наплавлення відкритою дугою

Для цієї мети застосовують порошковий дріт з внутрішнім захистом, яка дозволяє розширити область застосування механізованої зносостійкої наплавки. При наплавленні цієї дротом застосування флюсу або захисного газу не потрібно, тому спосіб відрізняється простотою і маневреністю і створюється можливість відновлення деталей складної форми, глибоких внутрішніх поверхонь, деталей малих діаметрів та ін В даний час є різні конструкції апаратури, а також розроблена технологія зміцнення деталей широкої номенклатури. Витрата дроту становить 1,15—1,35 кг на 1 кг наплавленого металу. Продуктивність при напівавтоматичного наплавленні підвищується в 2-3 рази в порівнянні з наплавленням штучними електродами.

Плазмове наплавлення

При плазмовому наплавленні джерелом тепла є високотемпературна стисла дуга, одержувана в спеціальних пальниках. Велике застосування одержали плазмові пальники з дугою прямої дії, що горить між неплавким вольфрамовим електродом і наплавляється виробом. Іноді застосовують пальники комбінованого типу, у яких від одного електрода одночасно горять дві дуги — прямого і непрямого дії.

Присадним матеріалом при цьому способі наплавлення служить дріт, стрічка, порошок та ін. Практичний інтерес представляє перш за все наплавлення з присадкою дрібнозернистого порошку. У цьому випадку застосовується плазмовий пальник комбінованого типу. Порошок за допомогою транспортуючого газу подається з живильника в пальник і там вдувається в дугу. За час перебування в дузі велика частина порошку встигає розтанути, так що на наплавляєму поверхню потрапляють вже крапельки рідкого присадочного матеріалу.

Технологія наплавлення

Перед початком наплавлення встановлюють висоту наплавочного шару. Перед наплавленням, як і перед зварюванням, поверхню, що підлягає наплавленні, повинна бути очищена від бруду, іржі, окалини, масла і вологи. При накладенні першого шару наплавлення прагнуть кожен попередній валик перекривати на 25-30% його ширини, зберігаючи при цьому сталість його висоти.

При необхідності збільшити висоту наплавочного валика, виробляють наплавлення наступного валика, очистивши перед наплавленням наплавлений шар від неметалічних включень і шлаку, утворених при накладенні попереднього шару.

В залежності від марки металу наплавлення може проводитися без підігріву виробу і з попереднім підігрівом. Основними вимогами, що пред’являються до якості наплавлення, є: надійне сплавлення основного металу з наплавленим; відсутність дефектів в наплавленому металі; ідентичність властивостей наплавленого металу.

Надійне сплавлення наплавлення з основним металом забезпечується підбором сили струму, що для наплавочних установок з постійною швидкістю подачі електрода відповідає підбору швидкості подачі дроту або стрічки.

Короткий опис статті: лиття пластмас в домашніх умовах Наплавлення металу за допомогою дугового зварювання застосовують для відновлення зношених деталей. Для цього на поверхню виробу наносять метал, накладаючи його шарами, що володіють необхідними фізико-механічними властивостями. Для цього застосовують різні види зварювання, в тому числі і ручне дугове з плавким або неплавким електродом.

Б. Інструктаж з охорони праці.

- Електрозварник повинен отримати завдання на виконання робіт.

- Електрозварник повинен надіти спецодяг, спецвзуття і засоби індивідуального захисту, брезентову куртку і брюки одягати навипуск, черевики зашнурувати. Перед початком зварювання надіти захисну маску або щиток.

- Робоче місце необхідно звільнити від зайвих предметів і легкозаймистих матеріалів.

- Перевірити наявність протипожежних засобів, води, піску.

- Для підготовки робочого місця, технологічного устаткування повинен надаватись на початку зміни необхідний час.

- До початку зварювальних робіт у стаціонарних приміщеннях електрозварник повинен перевірити наявність і справжність вентиляції.

- Перевірити справність електродотримача, ізоляцію зварних кабелів, впевнитись в наявності заземлення електрозварювальної установки та надійності всіх контактів.

- Оглянути і перевірити справність інструменту та пристроїв.

- Виконати заземлення переносної або пересувної електрозварювальної установки до включення її в електромережу.

- При отриманні наряд-допуску перевірити виконання усіх вказаних заходів безпеки. Забороняється виконання вогневих робіт без належного оформлення наряду-допуску.

- Зварювання при ремонті каністр з-під пально-мастильних матеріалів електрозварник повинен тільки після обробки їх 15-20%-ним розчином каустичної соди або продуванням сухою парою.

Вимоги безпеки під час роботи

- При зварювальних роботах необхідно закривати лице маскою або щитком з світлофільтрами для захисту очей і обличчя від дії променів електричної дуги, а також бризок розплавленого металу.

- Живлення електричної дуги дозволяється тільки від зварювальних трансформаторів, генераторів або випрямлячів. Підключати агрегати всіх видів зварювання до електричної мережі напругою більше 660 В забороняється.

- Забороняється залишати без догляду електродотримач, який знаходиться під напругою, а також працювати при несправності зварювального агрегату, зварювальних кабелів, електродотримача або щитка.

- 3абороняється проводити зварювальні роботи на посудинах, що знаходяться під тиском, зовні та усередині посудин з-під горючих або рідких хімічних речовин до очищення їх від залишків цих речовин.

- Зварювальний агрегат повинен бути підключений електромонтером до електромережі через індивідуальний вимикач (рубильник) проводом відповідного перетину (згідно інструкції по експлуатації зварювальних агрегатів). При цьому відстань між зварювальним агрегатом та стіною повинна бути не менше 0,5м.

- Зварювальні установки на час їх переміщення повинні відключатися від електромережі.

- Транспортування зварювальних установок вагою понад 30 кг повинно бути механізовано.

- Не допускається робота зварювальними агрегатами без перевірки їх на відсутність замикання на корпус, на цілісність проводу, що заземлює, та на справність ізоляції живлячого проводу.

- До початку зварювання зварювальні деталі (конструкції) повинні надійно закріплятись.

В. Інструменти та приладдя для даного виду робіт на 1 учня.

- Зварювальний апарат 2/1 – 1шт;

- Газовий балон - 1 шт;

- Електрод – 1 кг;

- Зварювальний дріт – 0,5 кг;

- Робоче місце - 1 шт.

- Щітка по металу – 1 шт.;

- Маска електрозварника – 1 шт.;

- Молоток для зняття шлаку – 1 шт.;

Матеріали:

Інструкційно-технологічна карта та практичне завдання.

Г. Особистий показ майстром технологічних операцій в уповільненому темпі з коментарями та робочому темпі;

Ручне дугове наплавлення (згідно міжнародної загальноприйнятої класифікації – MMA - Manual Metal Arc - ручне дугове зварювання штучними (покритими) електродами) виконується в основному електродами з товстим покриттям і в тих випадках, коли застосування механізованих способів наплавлення неможливе або недоцільне.

Для отримання мінімальної глибини проплавлення основного металу, електрод нахиляють в сторону зворотну напрямку наплавлення. Наплавлення здійснюють електродами діаметром 2…6 мм на постійному струмі зворотної полярності з продуктивністю 0,8…3,0 кг/год. Необхідна висока кваліфікація зварника, оскільки наплавлення необхідно проводити на мінімально можливому струмі і напрузі з метою зменшення долі основного металу в наплавленому шарі і при цьому необхідно забезпечити сплавлення основного і наплавленого металу.

Вибір технологічного процесу наплавлення проводиться з врахуванням хімічного складу і марки основного металу. Сталі, що містять менше 0,25% С, можуть наплавлятись в любих температурних умовах. Із збільшенням вмісту вуглецю зростає небезпека виникнення гартувальних структур в зонах термічного впливу. Тому виникає необхідність попереднього і супутнього підігріву виробу в процесі наплавлення. При вмісті вуглецю в межах від 0,25 до 0,50% і в залежності від масивності виробу температура підігріву може змінюватися в межах від 120 до 350 С.

Число шарів вибирають із урахуванням загальної товщини наплавлюваного шару. Шари наплавлюваного металу бажано розміщувати так, щоби оброблювана площина проходила на 1/3 висоти останнього шару. В цьому перерізі звичайно міститься найменша кількість неметалевих включень і газових пор.

Раціональний технологічний процес може значно зменшити деформації. До заходів, які зменшують деформації, відносяться:

- попередній підігрів виробів до 200…400 С;

- попередній вигин деталі в напряму протилежному очікуваному;

- наплавлення деталі, яка занурена у воду, але без змочування наплавлюваної поверхні (спосіб особливо рекомендується для виробів із сталі Г13);

- зрівноваження деформацій симетричним розміщенням наплавлюваних валиків;

- наплавлення деталі, жорстко закріпленої у кондукторі або спеціальному пристосування. В цьому випадку деталь може бути вибрана із пристосування тільки після повної її вистигання;

- правильне розподілення наплавлюваного металу по ділянках, наприклад, наплавлення тіл обертання по спіралі; розбивання великих площин на окремі ділянки; накладення валиків з оберненої сторони наплавлюваної деталі;

- високотемпературне відпускання деталі після наплавлення з нагрівом до 650 С для зняття внутрішніх напружень. Така термообробка рекомендується для деталей відповідального призначення, які при знакозмінних навантаженнях.

Процес застосовують для нанесення зносостійких матеріалів на поверхні деталей складної форми (штампи, прес-форми, ріжучий інструмент, корпусні деталі, кронштейни, важелі і тому подібні) в одиничному виробництві.

5.4.1.1 Наплавлення штампів та ріжучого інструменту

При наплавленні штампів слід дотримуватись наступних технологічних прийомів:

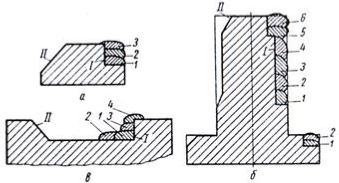

- підготовка виробу або ріжучої кромки повинна виконуватись так, щоби по можливості не було плавного переходу від основного металу до наплавлюваного сплаву. Деякі способи підготовки крайок показані на рисунку 5.4. Для отримання ріжучих крайок з мінімальною наступною механічною обробкою рекомендується застосовувати формуючі пластини, виготовлені із міді, графіту або вогнетривких матеріалів;

- бажано виконувати наплавлення багатошаровим або хоча б двохшаровим при малому об’ємі наплавлюваного шару. Другий шар наплавлення не повинен мати безпосереднього контакту із основним металом;

- для наплавлення ріжучих крайок велике значення має якість наплавлюваного металу і повна відсутність в ньому шлакових і газових включень;

- при наплавленні штампів, що вимагають попереднього або супутнього нагріву, необхідно точно витримувати рекомендований тепловий режим і забезпечити можливість постійного контролю температури наплавлюваної деталі, наприклад, за допомогою термоолівців.

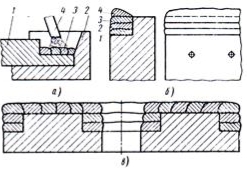

Наплавлення ріжучих крайок ножів для різки холодного і нагрітого металу, пуансонів і матриць можна виконувати по схемах зображених на рисунку 5.5. Ріжучі крайки різців найзручніше наплавляти в спеціально виготовлених мідних або графітових формах.

Рисунок 5.4 – Підготовка крайок для наплавлення штампів: I - правильно; II - неправильно; а – ріжучі крайки; б – поверхня прес-штампа; в - поверхня паза або рівчака. Цифрами позначено порядок наплавлення валків шва

Рисунок 5.5 – Схема наплавлення ріжучих крайок: а – різець: 1 – заготовка; 2 – мідна або графітова форма; 3 – наплавлюваний шар; 4 – електрод; б – ріжуча крайка ножа: 1, 2, 3 і 4 – порядок виконання валків при наплавленні; в - матриця вирубного штампа

5.4.1.1 Наплавлення плоских поверхонь зернистими сумішами

Даний вид наплавлення застосовується для наплавлення великих (по площі поверхонь), наприклад, робочих поверхонь щекових дробарок.

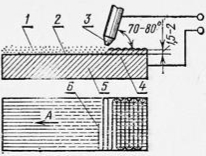

Зерниста порошкова суміш наплавляється за допомогою вугільного електроду (рисунок 5.6). На підготовлену поверхню насипають тонкий шар флюсу – прожареної бури (0,2…0,3 мм) і шар порошкової суміші товщиною 3…7 мм і шириною не більше 50 мм. При необхідності наплавлення більшої ширини використовують наплавлення декількох поліс. Шар розрівнюють і злегка ущільнюють гладилкою. Наплавлення проводять плавними поперечними рухами вугільного електроду вздовж наплавлюваної поверхні. Швидкість переміщення повинна забезпечувати сплавлення наплавленого сплаву із основним металом. Використовується струм прямої полярності. При діаметрі електроду 10…16 мм струм наплавлення складає 200…250 А; напруга дуги – 24…28 В.

Рисунок 5.6 –Схема наплавлення зернистих порошкових сумішей вугільною дугою: 1 – шар порошку твердого сплаву; 2 – шар прожареної бури; 3 – вугільний електрод; 4 – наплавлений шар; 5 – основний метал; А – загальний напрям наплавлення; Б – напрям коливальних рухів електроду.

-

Поточний інструктаж – 270 хв.

- Перевірка готовності робочих місць електрозварника.

- Нагадати правила охорони праці та дисципліни в майстерні.

- Видати завдання учням і дозволити розпочати роботу.

- Робити цільові обходи робочих місць з метою допомоги учням.

- Слідкувати за правильним виконанням завдання.

- Допомагати невстигаючим учням.

- Охорона праці на робочих місцях.

- Контроль якості виконуваних робіт.

-

Заключний інструктаж – 30 хв.

- Підвести підсумки роботи всієї групи.

- Проаналізувати роботу окремих учнів.

- Виставити та повідомити оцінки.

- Видати домашнє завдання. (Опрацювати термінологію та визначення).

- Прийняти робочі місця та лабораторію після прибирання її черговими.

- Домашнє завдання. Повторення теоретичного матеріалу.

Майстер в/н _____________________ В.М. Гуріч

(підпис)

Картка-завдання

- Назва роботи та її мета:

Проведення ручного дугового зварювання і наплавлення в середовищі захисних газів деталей, вузлів, конструкцій простих та середньої складності виготовлених з конструкційних сталей.

- Матеріали та їх кількість: (пластина з конструкційної сталі – 1 шт.)

- Інвентар:

- Зварювальний апарат 2/1 – 1шт;

- Газовий балон - 1 шт;

- Електрод – 1 кг;

- Зварювальний дріт – 0,5 кг;

- Робоче місце - 1 шт.

- Щітка по металу – 1 шт.;

- Маска електрозварника – 1 шт.;

- Молоток для зняття шлаку – 1 шт.;

- Перевірка якості робіт:

- Знання правил поведінки в майстерні електрогазозварників.

- Отримання інструкційно-технологічної карти та практичного завдання.

- Вмикання джерела живлення.

- Послідовність дій та виконання процесу завдання.

- Оформлення висновку пройденого матеріалу та завдання.

- Час виконання роботи: 5 годин.

про публікацію авторської розробки

Додати розробку